Ермилов В.В. Расчет и проектирование систем обеспечения безопасности Практика, 2013

.pdf

В данной работе рассматривается свободное гравитационное осаждение твердых частиц в жидкости, при котором процесс осаждения происходит под действием силы тяжести и осаждающиеся частицы практически не оказывают влияния на движение друг друга.

При ориентировочных расчетах, учитывая приближенно отличие реальных условий осаждения от теоретических (стесненность осаждения, форма частиц, движение

среды) определяют среднюю расчетную скорость осаждения |

w' |

, м/с: |

|||

|

|

|

|

ос |

|

wос' = 0,5wос . |

|

(8.8) |

|||

Поверхность осаждения F, м2, можно найти по формуле: |

|

||||

F = Q / w' |

, |

|

(8.9) |

||

|

ос |

|

|

|

|

где Q – объемный расход сточных вод (табл. 8.1), м3/с. |

|

|

|||

Диаметр отстойника D, м, при известном значении F равен: |

|

||||

D = |

|

. |

|

|

|

4F / π |

|

|

(8.10) |

||

Порядок расчета:

1)по формуле (8.2) определить критерий Архимеда Ar;

2)по известному критерию Архимеда определить режим осаждения и после определения скорости осаждения методом Лященко - значение критерия Рейнольдса Re;

3)при ламинарном режиме осаждения шарообразных частиц скорость осаждения wос

можно рассчитать по формуле Стокса (8.1);

4)при известном значении критерия Рейнольдса скорость осаждения wос определяется по формуле (8.7);

5)по формуле (8.8) определить среднюю расчетную скорость осаждения wос' , м/с;

6)по формуле (8.9) определить поверхность осаждения F, м2;

7)по формуле (8.10) найти диаметр отстойника D, м.

Содержание отчета

1)титульный лист (приложение А);

2)задание с исходными данными;

3)схема отстойника;

4)расчет отстойника;

5)выводы.

9. Расчет сепаратора

Задание: Рассчитать сепаратор для разделения конденсата (смеси воды и бензина) отстаиванием в соответствии с заданным вариантом (табл. 9.1).

|

Исходные данные |

Таблица 9.1 |

|

|

|

|

|

|

Номер варианта |

Расход конденсата Q, м3/ч |

Размер частиц бензина d, мкм |

1 |

2 |

3 |

1 |

0,10 |

8 |

2 |

0,12 |

8 |

3 |

0,14 |

8 |

4 |

0,16 |

8 |

31

Продолжение табл. 9.1

1 |

2 |

3 |

5 |

0,18 |

8 |

6 |

0,20 |

9 |

7 |

0,22 |

9 |

8 |

0,24 |

9 |

9 |

0,26 |

9 |

10 |

0,28 |

9 |

11 |

0,30 |

10 |

12 |

0,32 |

10 |

13 |

0,34 |

10 |

14 |

0,36 |

10 |

15 |

0,38 |

10 |

16 |

0,40 |

11 |

17 |

0,42 |

11 |

18 |

0,44 |

11 |

19 |

0,46 |

11 |

20 |

0,48 |

11 |

21 |

0,50 |

12 |

22 |

0,52 |

12 |

23 |

0,54 |

12 |

24 |

0,56 |

12 |

25 |

0,58 |

12 |

26 |

0,60 |

13 |

27 |

0,62 |

13 |

28 |

0,64 |

13 |

29 |

0,66 |

13 |

30 |

0,68 |

13 |

Для всех вариантов: 1) плотность смеси воды и бензина, ρ = 840 кг/м3; 2) плотность бензина,

ρч = 760 кг/м3; 3) плотность воды, ρ = 998 кг/м3; 4) динамический коэффициент вязкости сре-

ды, μ = 1,005 ∙ 10-3 Па∙с.

В сепараторе непрерывного действия (рис. 9.1) жидкая фаза, представляющая собой смесь жидких веществ, расслаивается вследствие различия плотностей присутствующих в смеси веществ: легкая часть поднимается вверх и отводится через штуцер 5, а тяжелая опускается вниз и уходит через трубу 4 и штуцер 3.

Определим скорость всплывания частиц бензина wвспл, используя выражение для критерия Архимеда Аr [6]:

Аr = |

gd 3ρ(ρч −ρ) |

, |

(9.1) |

|

μ2 |

||||

|

где d – диаметр шарообразной частицы (табл. 9.1), м; ρ – плотность воды (табл. 9.1), кг/м3; ρч – плотность вещества частицы (бензин) (табл. 9.1), кг/м3; μ – динамический

коэффициент вязкости среды (табл. 9.1), Па с; g – ускорение свободного падения, g =

9,81 м/с2.

По известному критерию Архимеда можно определить режим движения частиц и значение критерия Рейнольдса Re:

-для ламинарного режима Ar ≤ 36

Re = Ar /18 ; |

(9.2) |

-для переходной области осаждения 36 < Ar < 83000

Re = 0,152 Ar0,715 ; |

(9.3) |

-для автомодельной области Ar > 83000

32

Re =1,74 |

Ar |

. |

(9.4) |

6

2

1

5

3 4

Рис. 9.1. Схема сепаратора:

1 – корпус; 2 – штуцер для подачи смеси жидкостей; 3 – штуцер для отвода нижнего слоя жидкости; 4 – труба для отвода нижнего слоя жидкости; 5 – штуцер для отвода верхнего слоя жидкости;

6 – штуцер для отвода воздуха

Критерий Рейнольдса определяется выражением |

|

|

Re = wвсплd ρ |

, |

(9.5) |

μ |

|

|

откуда получим выражение для определения скорости всплывания wвспл, м/с:

w |

= |

|

Re μ |

|

|

|

d ρ . |

(9.6) |

|||

вспл |

|

|

|||

Определим время отстаивания τ, с : |

|

||||

τ = Нр / wвспл , |

(9.7) |

||||

где Нр − рабочая высота отстойной части, м. |

|

||||

Примем рабочую высоту отстойной части Нр = 1 м. |

|

||||

Объем V, м3, отстойной части сепаратора равен: |

|

||||

V = Q · τ . |

|

|

(9.8) |

||

Определим площадь поперечного сечения F, м2, отстойной части сепаратора: |

|||||

F = V / H . |

|

|

(9.9) |

||

33

Диаметр D, м, сепаратора равен:

D = |

4F / π |

. |

(9.10) |

Содержание отчета

1)титульный лист (приложение А);

2)задание с исходными данными;

3)схема сепаратора;

4)расчет сепаратора;

5)выводы.

10. Расчет напорного зернистого фильтра

Задание: Рассчитать напорный зернистый фильтр в соответствии с заданным вариантом (табл. 10.1).

|

Исходные данные |

Таблица 10.1 |

|

|

|

|

|

|

Номер |

Производительность фильтрационной уста- |

Режим взрыхляющей промывки |

варианта |

новки, Q, м3/ч |

|

1 |

2 |

3 |

1 |

45 |

С |

2 |

250 |

В |

3 |

50 |

В |

4 |

300 |

С |

5 |

55 |

В |

6 |

200 |

С |

7 |

60 |

С |

8 |

150 |

В |

9 |

65 |

В |

10 |

155 |

С |

11 |

70 |

В |

12 |

145 |

С |

13 |

75 |

В |

14 |

140 |

С |

15 |

80 |

С |

16 |

350 |

С |

17 |

85 |

В |

18 |

400 |

В |

19 |

90 |

С |

20 |

355 |

В |

21 |

95 |

С |

22 |

455 |

В |

23 |

100 |

С |

24 |

450 |

С |

25 |

105 |

С |

26 |

500 |

В |

27 |

110 |

В |

28 |

405 |

С |

29 |

115 |

В |

30 |

505 |

С |

Для всех вариантов: Диаметры стандартных фильтров D, мм: 700, 1000, 1500, 2000, 2600, 3000,

3400.

34

Режим взрыхляющей промывки:

1)С - совместная водовоздушная промывка:

-интенсивность подачи воды i = 6 л/(с∙м2);

-продолжительность подачи воды t = 3 мин;

2)В - промывка водой:

-интенсивность подачи воды i = 12 л/(с∙м2);

-продолжительность подачи воды t = 20 мин.

Зернистые фильтры применяют для глубокой очистки вод от мелкодисперсных частиц, а также для доочистки сточных вод после биологической или физикохимической очистки.

Фильтры с зернистым слоем подразделяют на медленные (скорость фильтрования

до 0,3 м/ч) и скоростные (скорые – 2÷15 м/ч и сверхскорые – более 25 м/ч), открытые и закрытые (напорные), с мелкозернистой фильтрующей загрузкой (размер частиц 0,4

мм), среднезернистой (0,4÷0,8 мм) и крупнозернистой (более 0,8 мм), однослойные и многослойные, вертикальные и горизонтальные.

Высота слоя в открытых фильтрах равна 1÷2 м, в закрытых 0,5÷1 м. Напор воды в закрытых фильтрах создается насосами.

Наиболее широко применяются фильтрующие материалы: кварцевый песок, дробленый антрацит, керамическая крошка и другие.

Промывку фильтров, как правило, производят очищенной водой (фильтратом), подавая ее снизу вверх. При этом зерна загрузки переходят во взвешенное состояние и освобождаются от прилипших частиц загрязнений. Может быть произведена водовоздушная промывка, при которой сначала зернистый слой продувают воздухом для раз-

рыхления, а затем подают воду [2÷4].

Схема вертикального напорного зернистого фильтра представлена на рис. 10.1. Фильтр состоит из цилиндрического корпуса 1, нижнего распределительного

устройства 2, верхнего распределительного устройства 3 и размещенного внутри корпуса слоя фильтрующего материала 4. Снаружи фильтра расположены трубопроводы подвода и отвода воды и сжатого воздуха.

Нижнее распределительное устройство 2 предназначено для обеспечения равномерного сбора очищенной воды и равномерного распределения по площади поперечного сечения фильтра взрыхляющей воды и сжатого воздуха.

Верхнее распределительное устройство 3 предназначено для подвода в фильтр и равномерного распределении по площади поперечного сечения обрабатываемой воды, а также для удаления из фильтра промывной воды.

Распределительное устройство состоит из вертикального коллектора и радиально расположенных перфорированных распределительных труб.

Подготовка насыпного фильтра к работе заключается в промывке слоя фильтрующей загрузки от задержанных загрязнений. Для хорошей промывки необходимо, чтобы зерна фильтрующего материала находились во взвешенном состоянии. При этом надо создать такие условия, при которых зерна фильтрующего материала сталкивались между собой и происходило бы полное оттирание с их поверхности налипших загрязнений.

Промывку фильтрующего материала осуществляют восходящим потоком воды, которую подают в фильтр через нижнее распределительное устройство 2. Необходимым условием промывки является расширение объема слоя фильтрующего материала

на 40÷50 %, позволяющее зернам фильтрующего материала свободно перемещаться в потоке воды.

Отлетающие с поверхности фильтрующих зерен частицы загрязнений вместе с восходящим потоком воды отводятся из фильтра через верхнее распределительное устройство 3.

35

Загрязненная вода |

Промывная вода |

3

1

4

2

Промывная вода

Очищенная вода

Очищенная вода

Рис. 10.1. Схема вертикального напорного зернистого фильтра: 1 – корпус; 2 – нижнее распределительное устройство; 3 – верхнее распределительное устройство; 4 – слой зернистого фильтрующего материала

Необходимое расширение фильтрующего слоя достигается при соответствующей скорости потока воды, которая характеризуется интенсивностью промывки.

Качество промывки контролируют, анализируя пробы воды, выходящей из фильтра, на мутность.

Для повышения качества промывки в фильтр через нижнее распределительное устройство подают сжатый воздух. Фильтрующий слой обрабатывают сжатым возду-

хом в течение 3÷5 мин до подачи в фильтр промывной воды.

По окончании промывки мутный фильтрат сбрасывают либо в дренаж, либо в емкость повторного использования промывной воды.

Во время работы фильтра вода подается через верхнее распределительное устройство 2 на слой зернистого фильтрующего материала 4, проходит его и с помощью нижнего распределительного устройства 3 собирается и отводится из фильтра в общий коллектор.

При снижении прозрачности фильтрата, а также при достижении максимально допустимого перепада давления на слое фильтрующего материала фильтр отключают на промывку.

При производительности установки до 70 м3/ч устанавливается не менее трех фильтров, свыше 70 м3/ч – не менее четырех фильтров.

36

Порядок расчета

Рассматривается нормальный режим работы установки напорных зернистых фильтров с периодическим отключением одного из них на промывку.

Основным расчетным фактором для зернистых фильтров является производительность, которая кроме заданной величины должна учитывать расход на собственные нужды всех последующих стадий обработки воды.

Приближенно необходимая общая площадь фильтрования F, м2, при нормальном режиме работы определяется следующим образом:

F = Q α/v , |

(10.1) |

где Q – производительность фильтрационной установки по осветленной воде, м3/ч; v – допускаемая скорость фильтрования, при нормальном режиме работы v = 5 м/ч; α – коэффициент, учитывающий расход воды на собственные нужды, принимается α = 1,1.

Площадь фильтрования f, м2, каждого фильтра определяется из уравнения:

f = |

F |

|

, |

|

(10.2) |

||

а −1 |

|||||||

|

|

|

|

||||

где а – количество фильтров, минимальное количество фильтров а = 2. |

|

||||||

Определяется диаметр фильтра D, м: |

|

||||||

D = |

|

4F / π |

. |

(10.3) |

|||

Полученное значение диаметра одного фильтра корректируется в соответствии с диаметром стандартного фильтра (табл. 10.1).

Объем воды V, м3, на одну отмывку осветлительного фильтра равен:

V = |

60i t f |

, |

(10.4) |

|

1000 |

|

|

где i и t – соответственно интенсивность (л/(с∙м2) и продолжительность (мин) взрыхляющей промывки фильтра, в зависимости от принятого характера промывки (водой или с воздухом) (табл. 10.1).

Среднечасовой расход воды на собственные нужды q, м3/ч, равен:

q =V n а/ 24 , |

(10.5) |

где n – число промывок в сутки осветлительного фильтра, принимаем n = 2.

Для выбранных стандартных фильтров определяется скорость фильтрования, м/ч:

v = |

Q + q |

, |

(10.6) |

f (а −1) |

Если скорость фильтрования превышает допускаемую (v = 5 м/ч), то необходимо увеличить диаметр или количество установленных фильтров.

Содержание отчета

1)титульный лист (приложение А);

2)задание с исходными данными;

3)схема зернистого фильтра;

4)расчет фильтра;

5)выводы.

37

11. Расчет напорного гидроциклона

Задание: Рассчитать напорный гидроциклон для очистки сточных вод от твердых частиц в соответствии с заданным вариантом (табл. 11.1).

|

Исходные данные |

Таблица 11.1 |

||

|

|

|||

|

|

|

|

|

|

Расход сточной воды |

Давление на входе в |

Крупность частиц δ, |

|

Номер варианта |

гидроциклон рпит, |

|||

Q, м3/ч |

мкм |

|||

|

|

МПа |

|

|

1 |

2 |

3 |

4 |

|

1 |

2,0 |

0,15 |

8÷25 |

|

2 |

2,2 |

0,15 |

8÷25 |

|

3 |

2,4 |

0,15 |

8÷25 |

|

4 |

2,6 |

0,15 |

8÷25 |

|

5 |

2,8 |

0,15 |

8÷25 |

|

6 |

3,0 |

0,20 |

10÷30 |

|

7 |

3,2 |

0,20 |

10÷30 |

|

8 |

3,4 |

0,20 |

10÷30 |

|

9 |

3,6 |

0,20 |

10÷30 |

|

10 |

3,8 |

0,20 |

10÷30 |

|

11 |

4,0 |

0,25 |

15÷35 |

|

12 |

4,2 |

0,25 |

15÷35 |

|

13 |

4,4 |

0,25 |

15÷35 |

|

14 |

4,6 |

0,25 |

15÷35 |

|

15 |

4,8 |

0,25 |

15÷35 |

|

16 |

5,0 |

0,30 |

18÷40 |

|

17 |

5,2 |

0,30 |

18÷40 |

|

18 |

5,4 |

0,30 |

18÷40 |

|

19 |

5,6 |

0,30 |

18÷40 |

|

20 |

5,8 |

0,30 |

18÷40 |

|

21 |

6,0 |

0,35 |

20÷50 |

|

22 |

6,2 |

0,35 |

20÷50 |

|

23 |

6,4 |

0,35 |

20÷50 |

|

24 |

6,6 |

0,35 |

20÷50 |

|

25 |

6,8 |

0,35 |

20÷50 |

|

26 |

7,0 |

0,40 |

25÷60 |

|

27 |

7,2 |

0,40 |

25÷60 |

|

28 |

7,4 |

0,40 |

25÷60 |

|

29 |

7,6 |

0,40 |

25÷60 |

|

30 |

7,8 |

0,40 |

25÷60 |

|

Для всех вариантов: 1) плотность частиц ρч = 2650 кг/м3; 2) плотность жидкости (воды) ρ = 998

кг/м3; 3) динамическая вязкость жидкости (воды) μж = 1,005 10-3 Па с.

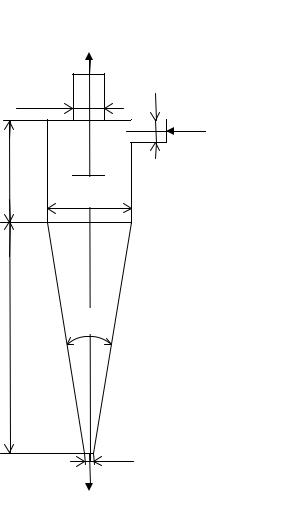

Напорный гидроциклон представляет собой аппарат, состоящий из цилиндрической и конической частей (рис. 11.1).

Сточная вода под давлением поступает по тангенциально расположенному вводу в верхнюю часть цилиндра и приобретает вращательное движение. Под действием центробежных сил твердые частицы перемещаются к стенкам аппарата и концентрируются во внешних слоях вращающегося потока. Затем они перемещаются по спиральной траектории вдоль стенок гидроциклона вниз к выходному патрубку. Очищенная вода удаляется через верхний патрубок.

38

Очищенная

вода

dсл |

пит |

|

d |

|

Сточная |

|

вода |

ц |

|

H |

|

|

D |

Hк

α

dшл

Шлам Рис. 11.1. Схема напорного гидроциклона

Конструктивные размеры напорных гидроциклонов подбирают в зависимости от количества сточных вод, крупности задерживаемых частиц δ и их плотности.

Для выделения из сточных вод мелкодисперсных механических примесей и сгущения осадка рекомендуется применять напорные гидроциклоны, представленные в табл. 11.2 [7].

|

|

|

|

|

|

Таблица 11.2 |

|

|

|

|

|

|

|

||

Технические параметры |

|

Размеры основных узлов и деталей |

|

||||

|

|

|

|

Тип гидроциклона |

|

||

|

|

ГН-25 |

ГН-40 |

|

ГН-60 |

ГН-80 |

ГН-100 |

Диаметр цилиндрической части D, |

25 |

40 |

|

60 |

80 |

100 |

|

мм |

|

|

|||||

|

|

|

|

|

|

|

|

Диаметр питающего патрубка dпит, |

4, 6, 8 |

6, 8, 12 |

|

8, 12, 16 |

10, 12, 16, |

12, 16, 20, |

|

мм |

|

|

20 |

25 |

|||

|

|

|

|

|

|||

Диаметр сливного патрубка dсл, мм |

5, 8, 12 |

8, 12, 16 |

|

12, 16, 20 |

16, 20, 32 |

20, 32, 40 |

|

Диаметр шламового патрубка dшл, |

3, 4, 5 |

4, 5, 6 |

|

5, 6, 8 |

6, 8, 10, 12 |

8, 10, 12, 16 |

|

мм |

|

|

|||||

|

|

|

|

|

|

|

|

Угол конусности конической части |

5, 10, 15 |

5, 10, 15 |

|

5, 10, 15, |

5, 10, 15, 20 |

10, 15, 20 |

|

α, град |

|

|

20 |

||||

|

|

|

|

|

|

||

Высота цилиндрической части Нц, |

25, 50, |

40, 60, 80, |

|

60, 120, |

80, 160, |

100, 200, |

|

мм |

|

75, 100 |

120, 160 |

|

180, 240 |

240, 320 |

300, 400 |

Объемная |

производительность |

0,3÷1,1 |

0,6÷2,2 |

|

1,1÷3,7 |

1,8÷6,4 |

2,7÷10,1 |

Qпит, м3/ч, при р = 0,1 МПа |

|

||||||

Граничная |

крупность разделения |

2,3÷64 |

2,3÷84,9 |

|

3,4÷92,9 |

4,3÷103,0 |

6,1÷150 |

δгр, мкм |

|

|

|||||

|

|

|

|

|

|

|

|

39

Для выбора типа гидроциклона, представленного в таблице 11.2, можно воспользоваться рекомендациями (табл. 11.3) [8].

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 11.3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Диаметр гидро-циклона D, мм |

|

|

25 |

40 |

60 |

80 |

100 |

|

125 |

|

||||

Крупность частиц δ, мкм (табл. 11.1) |

8÷25 |

10÷30 |

15÷35 |

18÷40 |

20÷50 |

25÷60 |

|

|||||||

Производительность напорного гидроциклона Qпит, м3/ч, при выбранных геомет- |

||||||||||||||

рических размерах определяется по формуле [8]: |

|

|

|

|

|

|

||||||||

Q |

= 9,58 103 d |

|

d |

|

|

, |

|

|

|

|

|

|||

пит |

сл |

g∆р |

|

|

|

|

(11.1) |

|||||||

пит |

|

|

|

|

|

|

|

|

|

|

|

|

||

где dпит, dсл – диаметры патрубков для подачи сточной и слива очищенной воды (табл.

11.2), мм; р – потери давления в гидроциклоне, р = 0,1÷0,2 МПа [2]; g – ускорение свободного падения, g = 9,81 м/с2.

Число гидроциклонов принимается в соответствии с: n = Q/Qпит ,

где Q – расход сточной воды (табл. 11.1).

Скорость осаждения (гидравлическую крупность) частиц wo, мм/с, находят по упрощенной формуле [2]:

w |

=15,33 |

k D3 |

, |

(11.2) |

|

a Q |

|||||

о |

|

где D – диаметр цилиндрической части гидроциклона (табл. 11.2), м; Q – производительность гидроциклона (табл. 11.1), м3/с; k – коэффициент, учитывающий влияние концентрации примесей и турбулентность потока; для агрегативно-устойчивых суспензий с небольшой концентрацией k = 0,04; а – коэффициент, учитывающий затухание тангенциальной скорости, а = 0,45.

Расход шлама Qшл, м3/ч, определяют по формуле [8]:

D1,45d 0,239d 2,859Н0,087

Qшл =93,17 10−5 пит шл ц , (11.3) dсл2,318α0,457 рпит0,315

где dпит – диаметр патрубка для подачи сточной воды (табл. 11.2), мм; dшл – диаметр патрубка для удаления шлама (табл. 11.2), мм; dсл – диаметр патрубка для слива очищенной воды (табл. 11.2), мм; D – диаметр цилиндрической части гидроциклона (табл. 11.2), мм; Нц – высота цилиндрической чати гидроциклона (табл. 11.2), м; α – угол конусности конической части гидроциклона (табл. 11.2), град; рпит – давление на входе в гидроциклон (табл. 11.1), МПа.

Содержание отчета

1)титульный лист (приложение А);

2)задание с исходными данными;

3)схему напорного гидроциклона;

4)расчет гидроциклона;

5)выводы.

40