Дулевич А.Ф. Сурус А.И. Методичка для заочников, Детали машин

.pdfвыполняется, необходимо выбрать другой материал вала.

Расстояния между серединами подшипников и ступиц деталей передач для всех групп задач приведены в табл. М2.

Таблица М2

Парамет |

|

|

|

|

Номер варианта |

|

|

|

|

|||

ры |

1 |

2 |

3 |

4 |

|

5 |

6 |

|

7 |

8 |

9 |

10 |

А, мм |

80 |

90 |

80 |

90 |

|

80 |

90 |

|

90 |

80 |

80 |

90 |

Б, мм |

80 |

90 |

80 |

90 |

|

90 |

80 |

|

80 |

90 |

90 |

80 |

В, мм |

80 |

90 |

90 |

80 |

|

80 |

90 |

|

80 |

90 |

90 |

80 |

Г, мм |

80 |

90 |

90 |

80 |

|

90 |

80 |

|

90 |

80 |

90 |

80 |

3.6. Методические указания по выполнению задачи № 5

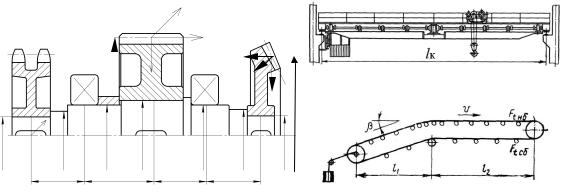

Цель решения задач данного типа – ознакомиться с устройством грузоподъемной машины и рассчитать его механизм подъема. При выборе и расчете полиспастной системы необходимо обратить внимание не только на заданную грузоподъемность, но и на конструкцию грузоподъемной машины (стрелового или пролетного типа).

Для расчета механизма необходимо: 1. Выбрать и объяснить схему полиспаста. 2. Выбрать конструкцию крюковой подвески. 3. Определить усилие в канате и подобрать стандартный канат. 4. Определить диаметры барабана, подвижных и неподвижных блоков. 5. Определить канатоемкость барабана и его длину. 6. Выбрать материал барабана, определить его толщину и проверить его не прочность. 7. Подобрать номер стандартного крюка. 8. Определить мощность электродвигателя и подобрать его по каталогу. 9. Определить общее передаточное число привода механизма подъема, выбрать тип передач, составить кинематическую схему подъемного механизма и произвести его кинематический расчет. 10. Выбрать тип тормоза, подо-брать по расчетному крутящему моменту стандартный тормоз и проверить его на удельное давление, время пуска и температуру нагрева колодок.

3.7. Методические указания по выполнению задачи № 6

Целью решения задач данного типа является ознакомление с конструкцией ленточных и пластинчатых конвейеров и методиками их расчетов.

Для расчета ленточного конвейера необходимо: 1. Ознакомиться

33

со схемой конвейера: где приводной барабан, в какую сторону перемещается лента, как осуществляется натяжение ленты, где и как происходит загрузка и разгрузка транспортируемого материала. 2. В зависимости от характера груза принять форму рабочей ветви ленты, определить ширину ленты с округлением ее до ближайшей стандартной. 3. Вычислить силы сопротивления движению ленты на всех участках конвейера и построить график сил, действующих в точках. 4. Определить силы натяжения ленты и тяговое усилие на приводном барабане. 5. По максимальному натяжению ленты определить число прокладок и толщину ее. 6. Выбрать конструкцию барабана и роликоопор на рабочей и холостой ветвях и определить их диаметры. 7. Определить мощность электродвигателя и подобрать его по каталогу. 8. Определить общее передаточное число привода конвейера, наметить тип передач, определить передаточное число каждой передачи и выполнить схему привода.

Для расчета цепного пластинчатого конвейера необходимо: 1. Ознакомиться со схемой конвейера: где приводная звездочка, в какую сторону перемещается груз, как осуществляется натяжение цепей, где и как происходит загрузка и разгрузка транспортируемого материала и каким образом несущее полотно соединяется с тяговой цепью. 2. Определить конструктивные параметры несущего полотна. 3. Вычислить силы сопротивления движению несущего полотна на всех участках конвейера. 4. Определить силы натяжения тяговой цепи и тяговой усилие на приводной звездочке. 5. По максимальному натяжению выбрать стандартную цепь. 6. Выбрать конструкцию приводной звездочки и направляющих роликов и определить их диаметры. 7. Определить мощность электродвигателя и подобрать его по каталогу. 8. Определить передаточное привода конвейера, наметить тип передач, определить передаточное число каждой передачи и выполнить схему привода.

При решении задач необходимо дать письменный ответ на все пункты задания и сопроводить поясняющими рисунками.

Особое внимание необходимо обратить на грамотное выполнение п. 3 задания, т. к. при определении сил сопротивления движению несущего полотна на всех участках конвейера надо учитывать профиль трассы (подъем или опускание, рабочая или холостая ветви, как располагаются отклоняющие барабаны или звездочки относительно несущего полотна).

В п. 8 при выборе типа передач необходимо одной из них

34

принять стандартный редуктор.

3.8.Задачи к контрольным заданиям

1группа задач

1.Рассчитать болты крепления зубчатого колеса к барабану

лебедки (рис.1.1), вес поднимаемого груза F, диаметр барабана D1 и диаметр окружности центров болтов D0 приведены в табл. 1.1. Расчет вести для двух случаев постановки болтов: а) без зазора; б) с зазором. Материал барабана – чугун, материал колеса – сталь. Количество

болтов выбрать в зависимости от D0. Проверить сварной шов крепления венца зубчатого колеса к диску, если известно, что сварка произведена угловым швом с катетом k.

Таблица 1.1

Параметры |

|

|

|

|

Номер варианта |

|

|

|

|

|||

|

1 |

2 |

3 |

4 |

|

5 |

6 |

|

7 |

8 |

9 |

10 |

F, кН |

22 |

24 |

26 |

28 |

|

30 |

32 |

|

34 |

36 |

38 |

40 |

D1, мм |

250 |

250 |

300 |

300 |

|

350 |

350 |

|

400 |

400 |

450 |

450 |

D2, мм |

550 |

550 |

600 |

600 |

|

650 |

650 |

|

700 |

700 |

750 |

750 |

D0, мм |

400 |

400 |

450 |

450 |

|

500 |

500 |

|

550 |

550 |

600 |

600 |

k, мм |

4 |

4 |

5 |

5 |

|

6 |

6 |

|

7 |

7 |

8 |

8 |

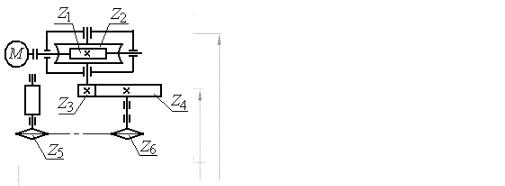

2. Привод ленточного конвейера (рис. 1.2) состоит из двигателя, муфты, червячного редуктора, открытой цилиндрической прямозубой передачи, цепной передачи. Определить мощность, угловую скорость, частоту вращения и крутящий момент на каждом валу привода. Число зубьев на шестерне Z3, на колесе Z4, частота вращения вала червяка n2, угловая скорость вала червячного колеса ω3, крутящий момент на ведущей звездочке T4, на ведомой звездочке T5 представлены в табл. 1.2. Значения КПД передач принять по табл. М1.

35

F

D |

|

|

|

D |

2 |

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

||

1 |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

Рис. 1.1 |

|

|

|

|

|

Рис. 1.2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Парамет |

|

|

|

|

|

Номер варианта |

|

|

|

|

||

ры |

1 |

|

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

10 |

Z3 |

20 |

|

25 |

20 |

25 |

19 |

18 |

|

19 |

21 |

22 |

18 |

Z4 |

50 |

|

75 |

65 |

70 |

48 |

42 |

|

53 |

46 |

49 |

60 |

n2, мин–1 |

1480 |

|

1480 |

2980 |

2980 |

1460 |

1490 |

|

2890 |

2940 |

2950 |

1475 |

ω3, с–1 |

4 |

|

3 |

6 |

6 |

3 |

4 |

|

5 |

6 |

3 |

2 |

T4, Н·м |

2700 |

|

1900 |

2200 |

2700 |

1900 |

2200 |

|

2700 |

2560 |

1650 |

2000 |

T5, Н·м |

5200 |

|

4800 |

4500 |

4800 |

4500 |

4800 |

|

4500 |

6230 |

4250 |

6250 |

3. Рассчитать параметры винта и гайки, а также длину рукоятки lр съемника шкивов. Сила давления F на винт, сила Fр рабочего и другие необходимые параметры приведены в табл. 1.3.

Таблица 1.3

Параметры |

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|||

|

1 |

|

2 |

|

3 |

4 |

|

5 |

|

6 |

7 |

8 |

9 |

10 |

F, кН |

7,5 |

|

8 |

|

8,5 |

9 |

|

9,5 |

|

10 |

10,5 |

11 |

11,5 |

12 |

Материал |

|

|

Чугун |

|

|

|

Бронза |

|

|

Чугун |

|

|||

гайки |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

Сталь 30 |

|

|

Сталь 35 |

|

|

Сталь 50 |

|

|||||

винта |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид |

Прямоугольная |

Трапецеидальная |

|

Упорная |

|

|||||||||

резьбы |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Момент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трения в |

3 |

|

5 |

|

7 |

9 |

|

11 |

|

13 |

15 |

17 |

19 |

21 |

опоре, Н·м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

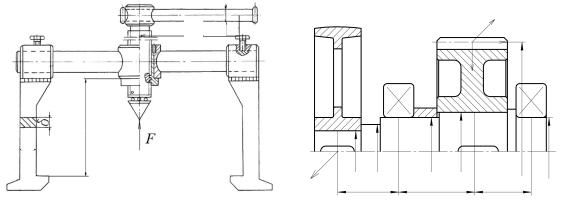

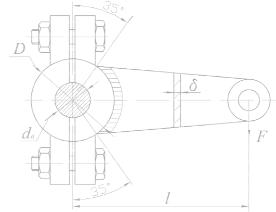

4. Крутящий момент со шкива ременной передачи (рис. 1.4) посредством вала, установленного на подшипниках, подается на косозубую шестерню. Определить диаметры вала. Выполнить

36

проверочный расчет вала, подобрать и выполнить проверочный расчет подшипников и шпонок. Диаметр шестерни d, частота вращения вала nв, сила, действующая на вал от ременной передачи Fв, окружная Ft, радиальная Fr и осевая Fa силы, действующие в зубчатом зацеплении, представлены в табл. 1.4. Расстояние между серединами подшипников и ступиц деталей передач (А, Б, В) представлены в табл. М2.

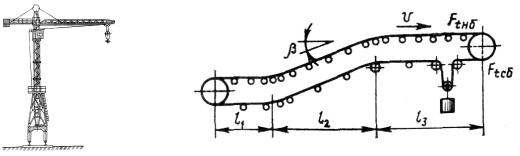

5.Рассчитать механизм подъема башенного крана (рис. 1.5) по данным табл. 1.5 в соответствии с методическими указаниями п. 3.6.

6.Рассчитать ленточный конвейер для перемещения дробленого камня (рис.1.6). Расчетная часовая производительность Q, плотность материала ρ, длины участков по горизонтали l1, l2, l3, угол наклона

конвейера β и скорость транспортируемого материала ν приведены в табл. 1.6. Задачу выполнить в соответствии с методическими указаниями п. 3.7.

lр

800

a

Рис. 1.3

lр

Ft

Fa

Fr

1 |

2 |

3 |

4 |

d |

3 |

d |

d |

d |

d |

d |

|

Fв |

А |

Б |

|

В |

|

Рис. 1.4

Таблица 1.4

Парамет |

|

|

|

|

Номер варианта |

|

|

|

|

|||

ры |

1 |

2 |

3 |

4 |

|

5 |

6 |

|

7 |

8 |

9 |

10 |

nв, мин–1 |

750 |

1000 |

1500 |

3000 |

|

750 |

1000 |

|

1500 |

3000 |

750 |

1000 |

Fв, Н |

75 |

82 |

90 |

97 |

|

105 |

112 |

|

120 |

127 |

135 |

142 |

d, мм |

150 |

175 |

200 |

225 |

|

250 |

175 |

|

200 |

225 |

250 |

175 |

Ft, Н |

1333 |

1257 |

1200 |

1156 |

|

1120 |

1714 |

|

1600 |

1511 |

1440 |

2171 |

Fr, Н |

499 |

471 |

449 |

433 |

|

419 |

642 |

|

599 |

566 |

539 |

813 |

Fa, Н |

485 |

458 |

437 |

421 |

|

408 |

624 |

|

582 |

550 |

524 |

790 |

Таблица 1.5

37

|

|

|

|

|

Номер варианта |

|

|

|

|||

Величина |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Вес груза F, кН |

30 |

40 |

50 |

60 |

|

70 |

80 |

90 |

100 |

120 |

140 |

Скорость |

|

|

|

|

|

|

|

|

|

|

|

подъема груза υ, |

10 |

10 |

9 |

9 |

|

8 |

8 |

7 |

7 |

6 |

6 |

м/мин |

|

|

|

|

|

|

|

|

|

|

|

Высота подъема |

15 |

20 |

25 |

30 |

|

35 |

15 |

20 |

25 |

30 |

35 |

груза H, м |

Л |

Л |

С |

С |

|

Л |

Л |

С |

С |

Л |

Л |

Режим работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.5 |

|

|

|

|

|

Рис. 1.6 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|||

|

Величина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

6 |

|

7 |

8 |

9 |

10 |

||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q, т/ч |

|

150 |

160 |

170 |

180 |

|

190 |

200 |

|

210 |

220 |

230 |

250 |

|

ρ , т/м3 |

|

1,8 |

1,9 |

1,8 |

1,9 |

|

1,8 |

1,9 |

|

1,8 |

1,9 |

1,8 |

1,9 |

|

l1 |

, м |

|

20 |

22 |

24 |

26 |

|

28 |

30 |

|

32 |

34 |

36 |

38 |

l2 |

, м |

|

15 |

15 |

16 |

16 |

|

17 |

17 |

|

18 |

18 |

19 |

19 |

l3 |

, м |

|

24 |

26 |

28 |

30 |

|

32 |

34 |

|

36 |

38 |

40 |

42 |

β, рад |

|

π/12 |

π/10 |

π/12 |

π/10 |

|

π/12 |

π/10 |

|

π/12 |

π/10 |

π/12 |

π/10 |

|

υ, м/с |

|

1,3 |

1,3 |

1,4 |

1,5 |

|

1,6 |

1,2 |

|

1,3 |

1,4 |

1,5 |

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

38

|

|

|

|

2 группа задач |

|

|

||

1. |

|

Определить |

диаметр |

|

|

Fрез |

||

|

|

|

|

|

|

|

|

|

нарезной части вала дисковой пилы, |

|

|

|

|||||

которая |

|

удерживается |

двумя |

|

|

|

||

шайбами посредством сил трения, |

|

|

|

|||||

возникающих при затяжке гайки на |

D |

D |

D |

|||||

конце |

вала (рис. |

2.1). Пила |

||||||

|

|

|

|

|

|

2 |

0 |

1 |

преодолевает |

сопротивление |

|

|

|

||||

резанию |

– |

силу Fрез. Данные |

для |

|

|

|

||

расчета |

приведены |

в |

табл. |

2.1. |

|

|

Рис. 2.1 |

|

Проверить |

сварной |

шов |

крепления |

|

|

|

||

ступицы |

к шайбе, если известно, что сварка произведена угловым |

|||||||

швом с катетом k. |

|

|

|

|

|

|

||

2. Привод поперечного цепного конвейера (рис. 2.2) состоит из двигателя, открытой клиноременной передачи, одноступенчатого цилиндрического редуктора с косозубыми колесами, открытой цепной передачи. Определить мощность, угловую скорость, частоту вращения и крутящий момент на каждом валу привода. Частота вращения вала двигателя n1, угловая скорость ведущего вала редуктора ω2, число зубьев ведущей Z1 и ведомой Z2 зубчатых колес, общее передаточное число привода Uобщ и крутящий момент на приводном валу конвейера T4. Исходные данные представлены в табл. 2.2. Значения КПД передач принять по табл. М1.

Таблица 2.1

Параметры |

|

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|

|

|||||||||||

|

|

1 |

2 |

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

9 |

10 |

|||||||||

Fрез, Н |

700 |

750 |

800 |

|

850 |

|

900 |

|

950 |

|

1000 |

|

1050 |

1100 |

1150 |

||||||||||

D2, мм |

720 |

700 |

680 |

|

660 |

|

640 |

|

620 |

|

600 |

|

580 |

560 |

540 |

||||||||||

D0, мм |

320 |

300 |

280 |

|

260 |

|

240 |

|

220 |

|

200 |

|

180 |

160 |

140 |

||||||||||

D1, мм |

160 |

150 |

140 |

|

130 |

|

120 |

|

110 |

|

100 |

|

90 |

80 |

70 |

||||||||||

k, мм |

3 |

3 |

4 |

|

4 |

|

5 |

|

5 |

|

6 |

|

6 |

7 |

7 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Парамет |

|

|

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|

|

|

|

|

|||||||

ры |

|

1 |

|

2 |

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

9 |

|

10 |

n1, мин–1 |

|

745 |

|

980 |

|

1475 |

|

2960 |

|

745 |

|

980 |

|

1475 |

|

2960 |

|

745 |

|

980 |

|||||

ω2, с–1 |

|

30 |

|

25 |

|

20 |

|

|

25 |

|

30 |

|

25 |

|

|

20 |

|

|

25 |

|

30 |

|

25 |

||

Z1 |

|

17 |

|

18 |

|

19 |

|

|

20 |

|

21 |

|

17 |

|

|

18 |

|

|

19 |

|

20 |

|

21 |

||

39

Z2 |

85 |

90 |

94 |

106 |

100 |

80 |

90 |

95 |

110 |

115 |

Uобщ |

27 |

19 |

22 |

27 |

19 |

22 |

27 |

25,6 |

16,5 |

20 |

T4, Н·м |

4230 |

3650 |

3980 |

5120 |

3650 |

4120 |

5280 |

4960 |

3100 |

3940 |

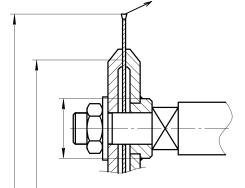

3. Рассчитать параметры винта и гайки, а также длину рукоятки lp параллельных тисков (рис. 2.3). Усилие, создаваемое при зажиме детали F, сила рабочего и другие необходимые данные приведены в табл. 2.3. Эксцентричность нагружения винта не учитывать.

Таблица 2.3

Параметры |

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|

|

|||

|

1 |

2 |

|

3 |

4 |

|

5 |

6 |

|

7 |

|

8 |

|

9 |

10 |

|

F, кН |

5 |

5,5 |

|

6 |

6,5 |

|

7 |

7,5 |

|

8 |

|

8,5 |

|

9 |

9,5 |

|

Fр, Н |

100 |

100 |

|

150 |

150 |

|

200 |

200 |

|

250 |

250 |

|

300 |

300 |

||

Материал |

|

Чугун |

|

|

|

|

Бронза |

|

|

|

Чугун |

|

||||

гайки |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

Сталь 30 |

|

|

|

Сталь 40 |

|

|

Сталь 50 |

|

||||||

винта |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид резьбы |

Прямоугольная |

|

|

Трапецеидальная |

|

|

Упорная |

|

||||||||

Момент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трения в |

3 |

5 |

|

7 |

9 |

|

11 |

13 |

|

15 |

|

17 |

|

19 |

21 |

|

опоре, Н·м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lр

Рис. 2.2

dг dб

hб

dр

Рис. 2.3

4. Крутящий момент с косозубого колеса (рис. 2.4) посредством вала, установленного на подшипниках, подается на звездочку цепной передачи и коническую шестерню. Определить диаметры вала. Выполнить проверочный расчет вала, подобрать подшипники и шпонки и выполнить их проверочный расчет. Вал вращается с частотой nв, на вал от цепной передачи действует сила Fв, средний

40

Ftц

делительный диаметр конической шестерни dm, делительный диаметр косозубого колеса d, силы в коническом зацеплении: окружная Ftк, радиальная Frк и осевая Faк, в цилиндрическом: окружная Ftц, радиальная Frц и осевая Faц представлены в табл. 2.4. Расстояния между серединами подшипников и ступиц деталей передач (А, Б, В, Г) представлены в табл. М2.

Faц

|

|

d |

|

Frц |

Faк |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

Fв |

|

Ftк |

|

Frк |

Рис. 2.5 |

||

|

|

|

||||||

|

|

|

|

|

||||

|

|

|

|

|

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

1 |

2 |

3 |

4 |

3 |

2 |

d |

|

|

d |

d |

d |

d |

d |

d |

|

||

|

|

|

|

|

|

1 |

|

|

|

А |

|

|

В |

Г |

|

|

|

|

Б |

|

|

|

|

|||

|

|

|

Рис. 2.4 |

|

|

|

Рис. 2.6 |

|

5. Рассчитать механизм подъема тележки электрического мостового крана (рис.2.5) по данным табл. 2.5 в соответствии с методическими указаниями п. 3.6.

Таблица 2.4

Параме |

|

|

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|

|

|

|

|

|

|||||

тры |

1 |

2 |

|

|

3 |

4 |

|

5 |

6 |

|

|

7 |

|

|

8 |

9 |

10 |

|

||||||

nв, мин–1 |

1000 |

1500 |

|

3000 |

750 |

|

1000 |

1500 |

|

3000 |

|

750 |

1000 |

1500 |

|

|||||||||

Fв, Н |

90 |

97 |

|

105 |

112 |

|

90 |

97 |

|

105 |

|

112 |

90 |

97 |

|

|||||||||

dm, мм |

80 |

105 |

|

130 |

155 |

|

180 |

105 |

|

130 |

|

155 |

180 |

105 |

|

|||||||||

Ftк, Н |

5000 |

4190 |

|

3692 |

3355 |

|

3111 |

5714 |

|

4923 |

|

4387 |

4000 |

7238 |

|

|||||||||

Frк, Н |

1769 |

1483 |

|

1306 |

1187 |

|

1101 |

2022 |

|

1742 |

|

1552 |

1415 |

2561 |

|

|||||||||

Faк, Н |

409 |

343 |

|

302 |

275 |

|

255 |

468 |

|

403 |

|

359 |

328 |

593 |

|

|||||||||

d, мм |

200 |

225 |

|

250 |

275 |

|

300 |

225 |

|

250 |

|

275 |

300 |

225 |

|

|||||||||

Ftц, Н |

2000 |

1956 |

|

1920 |

1891 |

|

1867 |

2667 |

|

2560 |

|

2473 |

2400 |

3378 |

|

|||||||||

Frц, Н |

749 |

732 |

|

719 |

708 |

|

699 |

999 |

|

958 |

|

926 |

899 |

1265 |

|

|||||||||

Faц, Н |

728 |

712 |

|

699 |

688 |

|

680 |

971 |

|

932 |

|

900 |

874 |

1229 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.5 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Номер варианта |

|

|

|

|

|

|

|

|

|||||

Величина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

|

|

4 |

5 |

|

|

6 |

|

7 |

|

8 |

|

9 |

|

10 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

41

Вес груза F, кН |

80 |

100 |

80 |

100 |

120 |

140 |

150 |

160 |

180 |

200 |

Скорость подъема |

|

|

|

|

|

|

|

|

|

|

груза υ, м/мин |

10 |

12 |

14 |

16 |

18 |

10 |

12 |

14 |

16 |

18 |

Высота подъема |

|

|

|

|

|

|

|

|

|

|

груза H, м |

8 |

9 |

10 |

8 |

9 |

10 |

8 |

9 |

10 |

8 |

Режим работы |

Л |

С |

Л |

С |

Т |

Т |

Л |

С |

Л |

С |

6. Рассчитать ленточный конвейер для перемещения влажного песка (рис. 2.6). Расчетная часовая производительность Q, плотность материала ρ, длины участков по горизонтали l1, l2, угол наклона конвейера β и скорость транспортируемого материала ν приведены в табл. 2.6. Задачу выполнить в соответствии с методическими указаниями п. 3.7.

Таблица 2.6

|

Величина |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Q, т/ч |

410 |

420 |

430 |

440 |

450 |

460 |

470 |

480 |

490 |

500 |

|

ρ , т/м3 |

1,9 |

2 |

2,1 |

1,9 |

2 |

2,1 |

1,9 |

2 |

2,1 |

1,9 |

|

l1 |

, м |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

40 |

l2 |

, м |

36 |

37 |

38 |

39 |

40 |

41 |

42 |

43 |

44 |

45 |

β, рад |

π/10 |

π/12 |

π/10 |

π/12 |

π/10 |

π/12 |

π/10 |

π/12 |

π/10 |

π/12 |

|

V, м/с |

1,6 |

1,7 |

1,8 |

1,9 |

2 |

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

|

|

|

|

|

|

3 группа задач |

|

|

|

|

|

|

||||||

|

1. Рассчитать |

|

клеммовое |

|

|

|

|

|

|

|

|

|

|

||||

болтовое |

|

соединение, |

|

|

|

|

|

|

|

|

|

|

|||||

обеспечивающее |

|

|

передачу |

|

|

|

|

|

|

|

|

|

|

||||

крутящего момента за счет сил |

|

|

|

|

|

|

|

|

|

|

|||||||

трения с рычага на вал диаметром |

|

|

|

|

|

|

|

|

|

|

|||||||

dв (рис. 3.1) по данным табл. 3.1. |

|

|

|

|

|

|

|

|

|

|

|||||||

Проверить |

сварной |

шов |

|

|

|

|

|

|

|

|

|||||||

|

dв |

|

|

|

|

|

|

|

|||||||||

крепления рычага |

к клемме, |

если |

|

|

|

|

|

|

|

|

|

|

|||||

известно, что сварка произведена |

|

|

|

|

|

|

|

|

|

|

|||||||

стыковым швом на всю толщину |

|

|

|

|

|

|

|

|

|

|

|||||||

рычага. |

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры |

|

|

|

|

|

|

Варианты |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

4 |

5 |

|

|

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

42