- •Введение

- •1. Цель

- •2. Теоретическая часть.

- •3. Практическая часть

- •3.1.1. Заполнение справочника стандартных периодов обслуживания.

- •3.1.2. Определение оцениваемого периода времени и оцениваемого операционного интервала.

- •3.2.1. Расчет рекомендуемой периодичности планового обслуживания.

- •3.2.2. Результат расчета параметров ТОиР.

- •3.3.1. Создание процедур обслуживания.

- •3.3.2. Создание задач обслуживания.

- •3.3.3. Результат разработки технолгии ТОиР

- •3.4.1. Вычисление затрат на обслуживание.

- •3.4.2. Результат расчета затрат ТОиР.

- •4. Порядок выполнения работы

- •5. Варианты для самостоятельной работы

- •6. Требования к отчету по работе

- •7. Контрольные вопросы

- •Литература

- •Приложение №1

- •Приложение №3

|

|

Оглавление |

Введение ......................................................................................................................................... |

3 |

|

1. |

Цель......................................................................................................................................... |

3 |

2. |

Теоретическая часть. ............................................................................................................. |

3 |

2.1.Расчет параметров технического обслуживания и ремонта как часть анализа

логистической поддержки. ....................................................................................................... |

3 |

||

2.2. |

Расчет параметров ТОиР. ............................................................................................. |

5 |

|

2.3. |

Разработка технологии ТОиР. .................................................................................... |

15 |

|

2.4. Определение затрат на ТОиР. .................................................................................... |

18 |

||

3. Практическая часть ............................................................................................................. |

19 |

||

3.1. Настройка параметров расчета ТОиР ........................................................................ |

19 |

||

3.1.1. |

Заполнение справочника стандартных периодов обслуживания. .................. |

19 |

|

3.1.2.Определение оцениваемого периода времени и оцениваемого

|

операционного интервала. .................................................................................................. |

20 |

||

|

3.2. |

Расчет параметров ТОиР ............................................................................................ |

20 |

|

|

3.2.1. |

Расчет рекомендуемой периодичности планового обслуживания . ................ |

20 |

|

|

3.2.2. |

Результат расчета параметров ТОиР . ................................................................ |

21 |

|

|

3.3. |

Разработка технологии ТОиР. .................................................................................... |

22 |

|

|

3.3.1. |

Создание процедур обслуживания . ................................................................... |

22 |

|

|

3.3.2. |

Создание задач обслуживания . .......................................................................... |

22 |

|

|

3.3.3. |

Результат разработки технолгии ТОиР ............................................................. |

22 |

|

|

3.4. |

Определение затрат на ТОиР .................................................................................... |

23 |

|

|

3.4.1. |

Вычисление затрат на обслуживание . .............................................................. |

23 |

|

|

3.4.2. |

Результат расчета затрат ТОиР . ......................................................................... |

24 |

|

4. |

Порядок выполнения работы ............................................................................................. |

25 |

||

5. |

Варианты для самостоятельной работы ............................................................................ |

26 |

||

6. |

Требования к отчету по работе .......................................................................................... |

26 |

||

7. |

Контрольные вопросы......................................................................................................... |

27 |

||

Литература |

................................................................................................................................... |

27 |

||

Приложение ...........................................................................................................................№1 |

28 |

|||

Приложение ...........................................................................................................................№2 |

30 |

|||

Приложение ...........................................................................................................................№3 |

47 |

|||

2

Введение

ТОиР – совокупность действий, направленных на поддержание работоспособности изделия в течение всего ЖЦ, в том числе – в ходе его использования по назначению.

Выполнение ТОиР является основной функцией системы технической эксплуатации.

ТОиР – сложный многофазный процесс, выполняемый силами заказчика

(эксплуатанта), сервисной службы (подразделения), производителя. Работы выполняются на основе регламентов и технологий, сформированных по результатам АЛП, при помощи специального оборудования, разрабатываемого и изготавливаемого по согласованным с заказчиком техническим требованиям, учитывающим результаты АЛП.

Основой любого управления, в том числе управления ТОиР, является планирование, определяющее цели управления, ресурсы, необходимые для достижения этих целей, а также действия по достижению целей и их распределение во времени.

Поэтому в дальнейшем мы будем рассматривать управление ТОиР в аспекте планирования.

В ходе ТОиР выполняются предусмотренные эксплуатационной документацией операции, необходимые для поддержания работоспособности или исправности изделия в течение его срока службы.

1. Цель

Изучение методов расчета параметров технического обслуживания и ремонта,

приобретения навыков расчета на основе использования программного продукта LSA

Suite.

2. Теоретическая часть.

2.1.Расчет параметров технического обслуживания и ремонта как часть анализа логистической поддержки.

Требования к изделию в отношении ТОиР, определяются на основе данных АЛП,

содержащихся в БД АЛП, и уточняются по результатам реальной эксплуатации в различных условиях.

На основе концепции ТОиР и результатов анализа требований разрабатывают и реализуют следующие мероприятия:

создают единую систему управления ТОиР, предусматривающую методы и механизмы улучшения показателей надежности, безотказности, долговечности,

3

ремонтопригодности, сохраняемости, что в итоге должно минимизировать эксплуатационные затраты и обеспечить требуемый показатель поддерживаемости;

организуют распределенную систему мониторинга, т.е. сбора и обработки статистической информации о значениях вышеуказанных показателей, а также данных о номенклатуре и количестве используемых запасных частей для изделия и его компонентов; эти данные извлекаются из специальных документов – формуляров (паспортов) изделия, его систем и агрегатов или их электронных аналогов – электронных эксплуатационных дел изделия, в которых фиксируются результаты проведения ТОиР, факты замены компонентов, календарные сроки выполнения операций (начало, конец), сведения о работниках, выполнявших операцию и т.д.

в службах заказчиков и поставщика выполняют централизованный анализ накопленных эксплуатационных и логистических данных;

разрабатывают и корректируют стратегические планы ТОиР;

осуществляют подготовку и переподготовку персонала по обеспечению перечисленных выше мероприятий.

Процесс планирования ТОиР состоит в реализации ряда функций, выполняемых как разработчиком и производителем изделия, так и заказчиком (эксплуатантом).

На стороне разработчика и производителя выполняются следующие основные функции:

•разработка в соответствии с требованиями стандартов, логистической структурой изделия и на основе результатов АЛП руководств по ТОиР, типовых регламентов и технологий (технологических карт) ТОиР, назначение норм расхода трудовых и материальных ресурсов;

•дополнение и изменение типовых регламентов и технологий ТОиР (включая корректировку норм расхода трудовых и материальных ресурсов) в соответствии с особенностями конкретного экземпляра изделия, а также с учетом условий его эксплуатации и обслуживания;

•разработка альтернативных вариантов стратегического плана ТОиР, включающего:

-распределение работ по уровням выполнения; это распределение осуществляется на основе результатов АЛП;

-определение объемных показателей потребности в рабочей силе (с учетом профессий, уровня квалификации и уровня ТОиР) на весь горизонт планирования;

4

-определение объемных показателей потребности в запасных частях, расходных материалах, спецоборудовании, инструменте на весь горизонт планирования;

-сбор и анализ данных о выполнении стратегических планов;

-принятие и реализация решений по преодолению расхождений между плановыми и фактическими показателями, в т.ч. внесение корректировок;

-формирование отчетов.

На стороне заказчика выполняются следующие основные функции:

•оперативно-тактическое планирование и управление ТОиР, включающее:

-назначение работ, подлежащих выполнению на конкретном экземпляре изделия в планируемые сроки (в т.ч. на основе данных о плане эксплуатации и его выполнении);

-подбор комплектов технологических карт на сформированные перечни работ;

-формирование сводок всех видов ресурсов, требуемых для выполнения работ;

-анализ и классификация причин отказов по данным, полученным в ходе эксплуатации изделия, использование этих данных для назначения внеплановых работ по ТОиР на конкретный экземпляр изделия (в дополнение к плановым работам);

-формирование и систематическое обновление перечня изделий и агрегатов, отрабатывающих назначенный или межремонтный эксплуатационный ресурс, а также ресурс до индивидуального обслуживания, планирование работ по ремонту (замене) таких изделий и агрегатов;

-контроль выполнения плановых и внеплановых работ;

-контроль выполнения работ по ТОиР, т.е. приемка готовности каждого экземпляра изделия;

-учет расходования материальных ресурсов на выполнение плановых и внеплановых работ;

-учет выполненных замен агрегатов, узлов, деталей, отслеживание их движения;

-учет выполнения работ по специальностям обслуживающего и ремонтного персонала;

-ведение электронного эксплуатационного дела изделия (электронного формуляра, паспортов и специальных журналов);

-формирование отчетов.

2.2.Расчет параметров ТОиР.

В числе задач анализа логистической поддержки сложных наукоемких изделий важное место занимает задача, которая в стандарте DEF STAN 00-60 и других зарубежных

5

источниках носит название «Анализ обслуживания, обеспечивающего надежность»

(Reliability Centered Maintenance (RCM) Analysis). Суть этой задачи состоит в определении такой периодичности профилактических работ tпр по обслуживанию и ремонту основных систем, агрегатов и узлов изделия, при которой вероятность безотказной работы этих систем, агрегатов и узлов будет не менее заданной величины Р0<1. Расчет периодичности выполняется для элементов ЛСИ, при этом значение Р0 определяется на основании КТПО,

присвоенной видам отказов элемента в процессе АВПКО. Для элементов ЛСИ, виды отказов которых имеют КТПО = I или II эти значения – наибольшие (например, 0,999 или даже 0,9999), а для элементов с КТПО III и IV – меньшие.

Ниже описаны методика и алгоритм, решающие сформулированную задачу.

Примем следующие предположения и допущения: пусть в изделии имеется элемент

(система, агрегат, узел), подверженный отказам. Поток отказов – простейший

(пуассоновский) с параметром (интенсивностью) λ. Средняя наработка на отказ:

tср = λ1

Наработка может исчисляться в различных единицах измерения – в календарном

времени, в часах налета (для самолетов) в километрах пробега (для наземных транспортных средств), в рабочих циклах и т.д. Ниже для простоты изложения используется календарное время, хотя переход к другим единицам измерения не представляет трудности.

Предположим, что через некоторое время tпр работоспособность элемента полностью восстанавливается за счет обслуживания, ремонта или замены на новый, так что начинается новый отсчет эксплуатационного ресурса.

Для пуассоновского потока отказов распределение времени между отказами –

показательное, т.е. плотность вероятности: |

|

f (t) = λ e−λt |

(1) |

Вероятность отказа к моменту времени tпр составит:

Q(tпр ) = (1−e−λtпр )

а вероятность безотказной работы:

P(tпр ) = е−λtпр

(2)

(3)

Впервом приближении предполагаем, что время восстановления

работоспособности элемента равно нулю1. Такое предположение оправдано, если

1 Ниже будет рассмотрен случай с ненулевым временем восстановления.

6

наблюдение за изделием ведется в течение достаточно длительного интервала времени Т

>> tпр. В этом случае Q (tпр) скачком приобретает нулевое значение (справа), после чего процесс эксплуатации («жизни») элемента продолжается, и вероятность его отказа снова определяется выражением (2) с новым началом отсчета. Далее предположим, что за интервал времени [ tпрi , tпр(i+1) ] (i = 1…n-1, где n - число интервалов замены

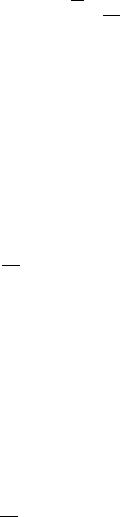

(восстановления) за время Т) отказов не происходит. Как будет показано ниже, это предположение дает оценку определяемой величины tпр сверху. Если отказ все же происходит, то восстановление отказавшего элемента также происходит мгновенно, после чего возобновляется эксплуатационный ресурс и процесс продолжается. Изменение вероятности Q отказа в процессе эксплуатации изделия в соответствии с введенными предположениями представлено графически на Рисунок 1.

Q

tпр |

tпр |

tпр |

t

T

Рисунок 1 График изменения вероятности отказа

Пусть Р0 – заданная вероятность безотказной работы элемента. Тогда с учетом (3)

должно быть выполнено условие |

|

|

|

|

P(t |

пр |

) = е−λtпр ≥ P |

(4) |

|

|

0 |

|

||

Решая неравенство (4), можно найти |

|

|||

|

tпр |

≤ − ln P0 |

(5) |

|

|

|

|||

|

tср |

|

||

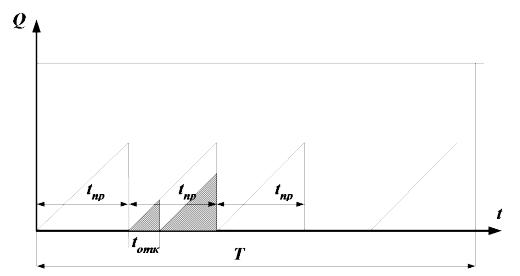

График, построенный в соответствии с (5), представлен кривой 1 на Рисунок 2.

7

Расчет по этой формуле дает крайне «пессимистическую» оценку длительности интервала между профилактиками. Так, если P0 = 0,9, то tпр ≤ 0,105 tср, т.е. длительность интервала между профилактиками должна быть менее 0,1 от средней наработки на отказ.

|

2,5 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1,5 |

|

|

|

|

1 |

|

2 |

|

|

ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

/t |

|

|

|

|

|

|

|

|

|

|

пр |

|

|

|

|

|

|

|

|

|

|

t |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

|

|

|

|

|

P 0 |

|

|

|

|

|

Рисунок 2 Графики функций (5) и (12)

Чтобы получить более оптимистическую оценку, вычислим среднюю вероятность отказа на достаточно продолжительном интервале времени Т >> tпр. Эту оценку можно получить следующим образом:

|

1 |

|

T |

tпр |

|

|

|

|

|

|

∫ (1−e |

−λt |

|

|

|

||

Q = |

|

|

|

|

)dt |

+ δ |

(6) |

|

T |

|

tпр |

|

|||||

|

|

0 |

|

|

|

|

T

где - целая часть, а δ – дробная часть отношения Т/ tпр .

tпр

Полагая, что (Т/ tпр ) >>1 и δ = 0, получим:

|

1 tпр |

−λt |

|

|

|

|

∫ (1− e |

|

|

|

|

Q = |

tпр |

|

)dt |

(7) |

|

|

0 |

|

|

|

|

Выполняя интегрирование и несложные преобразования, получим из (7):

|

tср |

|

|

tпр |

|

|

|

|

|

|

|

|

|

Q =1− |

(1−e |

− tср |

) |

(8) |

||

tпр |

|

|

||||

Из (8) следует, что средняя вероятность безотказной работы на интервале [0, T] равна:

8

|

tср |

|

|

tпр |

|

|

|

|

|

|

|

|

|

P = |

(1−e |

− tср |

) |

(9) |

||

tпр |

|

|

||||

Для определения величины tпр необходимо, как и выше, решить неравенство:

tср |

(1−e− |

tпр |

|

|

|

tср |

) ≥ P |

(10) |

|||

|

|||||

tпр |

|

|

0 |

|

|

|

|

|

|

Ввиду очевидной сложности аналитического решения этого неравенства, преобразуем его к виду

tпр

(1−e− tср ) ≥ tпр P0

tср

и разложим экспоненциальную функцию в степенной ряд, удерживая три ряда (погрешность разложения δ =ο(tз  tср )3 ). Тогда получим:

tср )3 ). Тогда получим:

|

|

tпр |

|

1 |

|

tпр |

2 |

tпр |

|

1− |

1− |

+ |

|

≥ |

P |

||||

|

|

|

|

|

|||||

|

|

tср |

|

2 |

|

tср |

|

tср |

0 |

|

|

|

|

|

|

Отсюда:

t

tпр ≤ 2 (1− P0 )

ср

члена этого

(11)

(12)

При P0 = 0,9 получим tпр ≤ 0,2 tср., т.е. интервал времени между заменами оказывается в два раза больше, чем при расчете формуле (5). Погрешность расчета по сравнению с (10) составит (0,2)3 = 0,008 = 0,8%, что вполне пригодно для практических расчетов. График, построенный в соответствии с (12), представлен прямой 2 на Рисунок 2.

На практике можно для выбора величины tпр пользоваться условием:

−ln (P0 ) ≤ tпр ≤ 2(1− P0 ) Р0 ≥ 0,2 (13) t

ср

откуда

tпр ≤ − tсрln P0 |

(14) |

tпр ≤ 2 tср (1− P0 ) |

(15) |

9

Формулу (14) следует использовать для элементов, отказы которых относятся к КТПО = I или II, для остальных элементов (КТПО = III, IV) рекомендуется применять формулу (15).

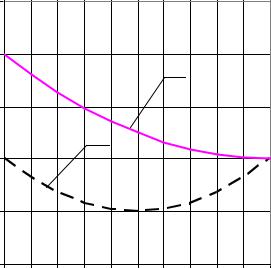

Теперь рассмотрим случай, когда в интервале между профилактическими работами возникает отказ. Графически эта ситуация представлена на Рисунок 3. Поскольку, как следует из вышеизложенного, tпр / tср<< 1, на графике участки экспоненты заменены прямыми линиями.

Рисунок 3 График изменения вероятности отказа при возникновении отказа в период между обслуживаниями

Пусть tотк – момент наступления отказа (время отсчитывается от момента предыдущего восстановления). После отказа также происходит «мгновенное» восстановление, а затем возобновляется процесс эксплуатации с первоначальными характеристиками надежности (заштрихованные треугольники). Для рассматриваемого интервала tпр из элементарных геометрических соображений найдем среднюю вероятность отказа:

|

|

|

|

|

|

|

|

ˆ |

1 |

|

|

|

|

|

|

|

|

|

|

|

Qtпр = |

|

(s1 |

+ s2 ) |

(16) |

|

|

|

|

|

|

|

tпр |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где : |

|

|

|

|

|

|

|

|

|

|

|

|

s |

= |

|

t2 |

- площадь левого треугольника; |

|

|

||||||

|

отк |

|

|

|||||||||

|

|

|

|

|||||||||

1 |

|

2tср |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

s |

= |

|

(t |

пр |

− t |

отк |

)2 |

- площадь правого треугольника. |

|

|||

|

|

|

|

|

|

|

||||||

2 |

|

|

|

|

2tср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10

Подставляя эти выражения в (16), полагая tотк |

= k tпр (k ≥ 1) и выполняя элементарные |

||||

преобразования, получим: |

|

|

|

|

|

ˆ |

|

tпр |

|

|

|

Qtпр |

= |

|

γ1 |

(17) |

|

2tср |

|||||

|

|

|

|

||

где |

|

|

|

|

|

γ1 = 2k(k −1) +1 |

(18) |

||||

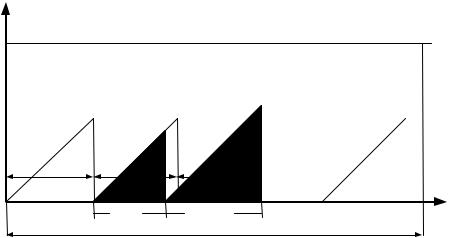

График функции (18) представлен на Рисунок 4 (кривая 1).

2,5 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Рисунок 4 Графики функций (18) и (20) |

|

||||||||

Из графика видно, что 0,5 ≤ γ1 ≤1.

Если предположить, что на интервале [0,T] укладывается n интервалов длительностью tпр,

и на m ≤ n из этих интервалов происходят отказы (по одному, вероятность более одного отказа считается пренебрежимо малой) и восстановления по описанной выше схеме, то средняя вероятность отказов на интервале [0,T]:

ˆ |

1 |

|

|

tпр |

|

tпр |

|

|

m |

|

tпр |

Q = |

|

mγ |

1 |

|

+ (n − m) |

|

= |

1− |

|

(1−γ1 ) |

|

n |

2tср |

2tср |

n |

2tср |

Тогда средняя вероятность безотказной работы:

ˆ |

ˆ |

|

|

m |

|

|

tпр |

|

|

P =1 |

− Q =1 |

− 1 |

− |

|

(1 |

−γ1 ) |

|

≥ P0 |

|

n |

2tср |

||||||||

|

|

|

|

|

|

|

откуда:

11

|

|

|

|

|

tпр |

≤ |

|

2(1− P ) |

|

|

|||

|

|

|

|

|

|

|

|

|

0 |

|

(19) |

||

|

|

|

|

|

tср |

|

1− |

m |

(1−γ |

1 ) |

|||

|

|

|

|

|

|

|

|

n |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

m |

|

|

|

|

ˆ |

|

|

ˆ |

|

|

||

Поскольку 1− |

|

(1 |

−γ1 ) |

≤ 1, то Q |

≤ Q, |

P ≥ P , т.е. средняя вероятность отказа меньше, а |

|||||||

n |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

средняя вероятность безотказной работы больше, чем в случае, рассмотренном выше. Это означает, что время tпр, найденное по формуле (19), будет больше, чем то же время,

рассчитанное по формуле (12). Так, при Р0 = 0,9, k = 0,4, γ1 = 0,52, (m/n) = 0,5, tпр = 2*0,1/(1-0,5*0,48) = 0,263 tср, т.е. при прочих равных условиях время tпр оказывается на

30% больше, чем рассчитанное по формуле (12).

Далее рассмотрим случай, когда отказ возникает вблизи правой границы интервала tпр (Рисунок 5).

Q

tпр |

|

tпр |

|

tпр |

|

|

|

|

t |

|

t |

от к |

2t - t |

от к |

|

|

пр |

T

Рисунок 5 График изменения вероятности отказа при возникновении отказа в период между обслуживаниями вблизи правой границы интервала tпр

В этом случае нецелесообразно производить замену (восстановление) элемента в конце текущего интервала и имеет смысл отнести ее на конец следующего интервала tпр.

В этом случае средняя вероятность отказа на двух смежных интервалах:

ˆ |

|

tпр |

|

|

|

Q2tпр |

= |

|

γ2 |

(20) |

|

2tср |

|||||

|

|

|

|

||

где |

|

|

|

|

|

γ2 = (k −1)2 +1 ≥1 |

(21) |

||||

График функции (20) – кривая 2 на Рисунок 4

Если на интервале [0,T] таких случаев m и они охватывают 2m ≤ n интервалов, то:

12

ˆ |

|

2m |

|

|

tпр |

|

Q = |

1+ |

|

(γ2 |

−1) |

|

|

n |

2tср |

|||||

|

|

|

|

ˆ |

ˆ |

|

|

2m |

|

|

|

|

|

|

tпр |

|

|

|

|

|

|

|

|

P =1 |

− Q =1 |

− |

1 + |

|

(γ 2 |

−1) |

|

|

|

|

≥ P0 |

, |

|

|

|||||

n |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

2tср |

|

|

|

|

|

||||

откуда : |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tпр |

≤ |

|

2(1− P ) |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

tср |

|

|

|

2m |

|

|

|

|

|

|

(22) |

||

|

|

|

|

|

|

|

|

1+ |

|

|

|

(γ |

2 |

−1) |

|

|

|

||

|

|

|

|

|

|

|

|

|

n |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Эту формулу имеет смысл использовать при k > 0,5. Пусть k = 0,7, γ2 |

= 1,09, Р0 = |

|||||||||||||||||

0,9, (m/n) = 0,5. Тогда tпр ≤ 2*0,1*(1/1,09) =0,183 tср , т.е. на 8,5% меньше, чем значение,

рассчитанное по формуле (12), и находится в интервале, определяемом условиями (13).

Учитывая то, что в реальных условиях возможна комбинация всех трех рассмотренных выше случаев (отсутствие отказов между профилактиками, отказ ближе к началу очередного периода между профилактиками, отказ ближе к концу этого периода), можно без большой погрешности пользоваться формулами (5) и (12) с учетом условия (13).

В заключение рассмотрим случай, |

когда время tв |

восстановления |

работоспособности элемента отлично от нуля, т.е. |

tв > 0. Естественно предположить, что |

|

во время восстановительных работ вероятность отказа равно нулю. Диаграмма изменения вероятности отказов для этого случая показана на рис. 6. Из элементарных геометрических соотношений по этой диаграмме можно сделать вывод, что для этого случая средняя вероятность отказа на интервале [0,T] будет меньше, вероятность безотказной работы больше, и, следовательно, время tпр больше, чем рассчитанное по формуле (12). Поэтому расчет по формуле (12) даст результат «с запасом», а общая длительность цикла профилактических работ составит

t’пр = tпр + tв |

(23) |

На практике для любого изделия задаются сроки |

выполнения планово- |

профилактических работ. Эти сроки могут назначаться в календарном времени, либо, что чаще имеет место, по наработке. Так, например, для самолетов проводить такие работы предписывается через 50, 100, 300, 1500 летных часов и т.д. Для наземных транспортных средств наработка обычно задается в километрах пробега, например, 2000, 10000, 30000

км и т.д.

13

Q

t пр |

t'пр |

t'пр |

t |

|

|

|

|

tв |

tпр |

tв |

t пр |

|

|

T |

|

Рисунок 6 График изменения вероятности отказа при ненулевом времени tв восстановления работоспособности элемента

Номенклатура элементов, подлежащих планово-профилактическому обслуживанию (ППО) в установленные периоды, определяется при помощи условия:

Tj+1 > tпр |

≥ Tj |

(j =1 k) |

|

(24) |

|

i |

|

|

|

где Т1, Т2, … Тk - установленные |

нормативными документами |

сроки выполнения |

||

планово-профилактических работ в порядке возрастания, tпр |

(i =1 |

L) - полученное в |

||

|

|

|

i |

|

результате расчета значение периодичности профилактических работ для i-ого элемента.

Согласно (24), i -ый элемент должен подвергаться обслуживанию по достижении срока Tj . Рекомендуется назначать i -ому элементу срок обслуживания Tj при попадании

расчетного значения tпрi в диапазон Tj ≈+−5%15% . В случае попадания tпр в интервал между Tj

и Tj+1, следует назначать i-ому элементу меньшее значение срока обслуживания (Tj).

Для элементов, у которых tпрi < T1 , следует устанавливать особый режим обслуживания, либо должны быть приняты меры к повышению надежности такого элемента. Для элементов, у которых tпрi больше их срока службы , плановые сроки

обслуживания не назначаются.

Расчет периодичности планово-профилактических работ выполняется для элементов ЛСИ на основании следующих исходных данных:

•наработка до отказа tср (величина, обратная интенсивности отказов) в используемых единицах измерения;

14

•требуемая вероятность безотказной работы Р0;

•категория тяжести последствий отказа;

•установленные сроки выполнения планово-профилактических работ Tj (периоды обслуживания) в используемых единицах измерения

КТПО элементов определяется по результатам АВПКО, при этом элементу назначается КТПО в соответствии с наихудшими возможными последствиями его видов отказов. Требуемая вероятность безотказной работы может задаваться для всех элементов индивидуально или в зависимости от значения КТПО.

Исходные данные и результаты расчета фиксируются в БД АЛП.

2.3.Разработка технологии ТОиР.

Одной из основных целей АЛП является разработка эффективной системы ТОиР изделия. Для достижения этой цели используются результаты АВПКО, расчета периодичности планово-профилактического обслуживания и оптимальных параметров МТО. В ходе разработки системы ТОиР изделия по результатам выполнения расчетных задач, зафиксированных в БД АЛП, должны быть разработаны регламенты обслуживания,

сформированы подробные описания всех задач и технологий обслуживания, а также выбраны и документированы необходимые ресурсы. В результате создается большой объем данных, которые затем должны быть включены в эксплуатационную документацию на изделие. Результаты выполнения этой работы должны быть отражены в БД АЛП, из которой будет возможно автоматическое получение содержательной части модулей данных регламента ТОиР и процедурно-технологических модулей данных.

Регламент (процедура обслуживания) содержит, как правило, перечень работ с указанием периодичности и/или условий их выполнения. Процедуры обслуживания

(регламенты) описываются на уровне КИ или основных систем/подсистем (Рисунок 7) с

присвоением уникального идентификатора (номера) и наименования. Для каждой процедуры указывается тип и условие/периодичность выполнения, определенные в соответствии с нормативными документами на данный тип изделий. Для самолетов,

например, различают следующие типы работ (процедур обслуживания):

•оперативные работы: предполетные, послеполетные подготовки, подготовки к повторному полету, контрольные осмотры и т.д.;

•периодические работы, например, работы с периодичностью 12 мес.;

•работы, выполняемые после определенного налета, например, работы,

выполняемые через каждые 200 полетных часов.

15

Процедура обслуживания не содержит подробного описания выполняемых работ, а

только ссылки на отдельные задачи обслуживания с указанием последовательности их выполнения.

Рисунок 7 Схема описания ТОиР изделия в БД АЛП

В процессе выполнения АЛП с элементами ЛСИ связываются задачи обслуживания разных видов, в зависимости от содержания выполняемых работ,

например: регулировка, чистка, обследование, проверка функционирования, смазка,

восстановление, замена, ремонт и т.д.

Перечень задач обслуживания для элемента ЛСИ (Рисунок 7) составляется с учетом следующих принципов:

•если АВПКО показал, что в процессе эксплуатации элемента ЛСИ возможно возникновение случайного отказа, то с таким элементом необходимо связать задачу обслуживания, направленную на устранение отказа;

•если для элемента ЛСИ рекомендуется выполнение профилактических работ с определенной периодичностью, то необходимо определить, какие это должны быть работы (замена, осмотр, смазка и т.п.) и связать с элементом задачу обслуживания соответствующего вида;

•если один вид работ может выполняться как для устранения отказа, так и в профилактических целях (например, замена), то с элементом связывается только одна задача обслуживания этого вида.

16

При описании задачи обслуживания не указывают явно, когда (при каком условии)

эту задачу следует выполнять. Вместо этого задачи планового обслуживания распределяют по соответствующим процедурам обслуживания. Каждая задача может выполняться в рамках одной или нескольких процедур. Распределение плановых задач по процедурам осуществляется на основании рекомендуемой периодичности планового обслуживания изделия и имеющейся нормативной документации. Задачи, выполнение которых может потребоваться для устранения случайных отказов элемента, помечаются определенным образом, и дается ссылка на соответствующий вид отказа, описанный в процессе АВПКО.

Задача обслуживания представляет собой подробное описание всех действий,

необходимых для достижения определенного результата, включая все подготовительные,

завершающие и вспомогательные работы. Например, последовательность действий при замене узла У1 может быть следующей:

1.Открыть отсек Х;

2.Снять узел У2;

3.Снять узел У1;

4.Установить запасной узел У1;

5.Установить узел У2;

6.Закрыть отсек Х.

Все перечисленные действия будут входить в задачу, описывающую замену узла У1, как подзадачи.

После создания перечня подзадач разрабатывается подробная технология выполнения каждой подзадачи. Очевидно, что такие действия, как «открыть отсек Х» и «закрыть отсек Х» будут повторяться много раз, как минимум, в задачах обслуживания всех элементов ЛСИ, установленных в этом отсеке. Чтобы не повторять описание выполнения какого-либо действия многократно, используется специальное понятие

(объект) техкарта (технологическая карта) (Рисунок 7). Техкарта связывается с элементом ЛСИ и содержит полное пошаговое описание действия, выполняемого с данным элементом в процессе обслуживания (например, снятие/установка,

открытие/закрытие, очистка и т.д.). При этом указывается место выполнения действия

(код зоны и место доступа), полная продолжительность выполнения действия, а также необходимые ресурсы. В подзадаче, в которой необходимо выполнить действие,

описанное в техкарте, дается ссылка на эту техкарту. На основании параметров отдельных техкарт, составляющих задачу обслуживания, определяется среднее время и трудоемкость выполнения задачи.

17

Описание выполняемых работ в техкарте разбивается на отдельные шаги, с каждым из которых может быть связана иллюстрация. В техкарте указываются все необходимые ресурсы, а также их количество на одно выполнение. Для материальных ресурсов указывается расход ресурса на одно выполнение задачи, а для трудовых – количество,

специальности, квалификации и занятость исполнителей (чел.-час.). Ресурсы подразделяются на средства инфраструктуры, вспомогательное оборудование,

инструменты, расходные материалы, запчасти и трудовые ресурсы. Для всех перечисленных видов ресурсов в БД АЛП создаются специальные справочники.

После описания структуры и технологий выполнения ТОиР оцениваются такие параметры, как количество плановых выполнений каждой задачи обслуживания за определенный период, например за год. Это значение находится исходя из того, в каких процедурах обслуживания выполняется данная задача (с какой периодичностью), а также с учетом планируемой наработки КИ в течение заданного периода. Полученное значение используется для определения и уточнения потребностей в ресурсах для обслуживания, а

также при расчете затрат на ТОиР.

2.4.Определение затрат на ТОиР.

Затраты на ТОиР рассчитываются на основе следующих формул:

Затраты на техническое обслуживание и ремонт, SТОи Р:

SТОиР = MТОиР + LТОиР + ZТОиР |

(25) |

где:

MТОиР - затраты на расходные материалы и запасные части для изделия (с учетом транспортно-заготовительных расходов);

- затраты по основной заработной плате обслуживающего персонала, с учетом дополнительной заработной платы и отчислений по обязательному социальному страхованию;

- косвенные расходы.

m |

n |

|

MТОиР = kТОиР,Т ∑GТОиР,РMi ЦТОиР,РMi +∑qТОиР, j ЦТОиР,ЗАПj |

(26) |

|

i=1 |

j =1 |

|

где: |

|

|

kТОиР,Т - коэффициент, учитывающий транспортно-заготовительные расходы; |

|

|

m - номенклатура расходных материалов, необходимых для выполнения работ по обслуживанию;

GТОиР,РMi - норма потребления расходного материала i-го вида, кг, м, м2 и т. д.;

18