- •1. Основные понятия и показатели химической технологии

- •2. Безопасность химических производств и защита окружающей среды

- •4. Классификация моделей хтс

- •5. Сырьевая база химических производств

- •6.Вода как сырье и компонент химического производства

- •Схемы водооборота

- •7. Энергетическая база химических производств

- •8. Термодинамика химико-технологических процессов

- •9. Кинетика химико-технологических процессов

- •1. Температура

- •1. Коэффициент скорости процесса

- •Зависимость V от т:

- •11. Катализ в химической промышленности

- •12.Основные типы химических реакторов

- •13. Основы теории подобия

- •14. Основные закономерности гидравлики

- •15. Общие сведения о насосах и компрессорных машинах

- •16. Псевдоожиженный слой зернистых материалов

- •17. Характеристика гетерогенных систем и методы их разделения

- •1. Осаждение

- •2. Фильтрование

- •18. Характеристика процесса перемешивания материалов

- •19. Тепловые процессы в химической технологии

- •20. Технологические способы нагревания и охлаждения

- •21. Характеристика процесса выпаривания

- •22. Массообменные процессы в химической технологии

- •23. Перегонка жидкостей

- •24. Абсорбция и адсорбция

- •25. Материалы как важная категория продуктов химической технологии

- •26. Производство серной кислоты

- •28. Производство азотной кислоты и нитрата аммония

- •30. Производство фосфорных и комплексных удобрений

- •35. Переработка нефти и нефтепродуктов

2. Безопасность химических производств и защита окружающей среды

Безопасность достигается за счет:

• выбора технологического процесса.

• выбора места расположения предприятия;

• определения расположения объектов на площадке предприятия и привязки к местности;

• выбора оборудования, разработки схемы расположения оборудования.

При выборе места для строительства предприятия учитывается рельеф местности, сейсмические характеристики, удаленность жилых районов, собираются все необходимые разрешения от градостроительных, природоохранных ведомств и, в большинстве случаев, местных органов власти. Не допускается размещение химических производств на территориях, на которых превышена предельно допустимая нагрузка на окружающую среду. Химические производства, выделяющие в атмосферу токсичные, высокотоксичные вещества и вещества, представляющие опасность для окружающей среды, не допускается располагать на территориях, не обеспеченных естественным проветриванием (замкнутые долины, котлованы, подножья гор и другие природные условия).

При определении расположения объектов на площадке определяются безопасные расстояния, учитывается возможность доступа к объектам в случае аварий. При разработке схемы расположения объектов учитываются преобладающее направление ветра, взаимное расположение операторных зданий и вспомогательных помещений, предусматриваются другие меры, позволяющие минимизировать последствия от взрывов облаков паровоздушной смеси.

Безопасность химических производств обеспечивается за счет:

• использования в проектах технологических процессов и операций, характеризуемых наиболее низкими показателями взрывопожароопасности и токсичности применяемых веществ;

• недопущения применения в технологических процессах веществ и материалов с неизученными свойствами;

• минимизации вредных выбросов в окружающую среду, утилизация отходов химического производства; применения малоотходных и безотходных технологий;

• создания условий для локализации аварии и минимизации тяжести последствий;

• применения технологий, исключающих непосредственный контакт работающих с вредными и опасными производственными факторами;

• применения эффективных средств контроля и регулирования технологических процессов, систем и средств противоаварийной защиты;

• обеспечения надежности электроснабжения, наличие резервных источников электроэнергии;

• обеспечения безопасной остановки химического производства или отдельной установки в случае возникновения аварийной ситуации вследствие нарушения технологического процесса;

• оснащения производства оперативными системами оповещения и связи и обеспечение безопасной эвакуации людей при аварии;

• принятия мер, обеспечивающих безопасность при консервации химического производства, а также при его ликвидации.

Защита окружающей среды - совокупность научных, правовых и технических мероприятий, направленных на рациональное использование, воспроизводство и сохранение природных ресурсов в интересах людей, на обеспечение биологического равновесия в природе. Главное направление защиты окружающей среды - предотвращение образования вредных веществ путем изменения производства.

Технические меры совершенствования технологических процессов, внедрение очистных сооружений являются ключевым аспектом защиты окружающей среды. Применение способов регулировки оборудования также приводит к уменьшению загрязнения воздуха. Это касается применения сырья, топлива и ведения производственного процесса. Основные технические мероприятия можно рассматривать по трем направлениям.

1. Абсолютное снижение выбросов загрязняющих веществ

2. Регулирование выбросов по времени, замена максимальных выбросов большим числом малых при чрезвычайных метеорологических условиях

3. Региональные (локальные) модуляции количества выбросов в целях устранения локальных максимумов

Химическое производство как сложная химико-технологическая система

Системный подход начинается с того, что химическое производство рассматривается как система. Система – объект, взаимодействующий с внешней средой и обладающий сложным внутренним строением, большим числом составных частей и элементов (аппаратов), взаимосвязанных технологическими потоками (связями) и действующих как единое целое.

Элемент – самостоятельная и условно неделимая единица. В химической технологии – это чаще всего аппарат, в котором протекает какой-либо типовой процесс (химический, диффузионный, тепловой и т.п.).

Подсистема – группа элементов (агрегат), обладающая определенной целостностью целенаправленностью. Это самостоятельно функционирующая часть системы. Как между элементами, так и между подсистемами существует различные виды связей – материальная, энергетическая, тепловая, информационная.

Связь между элементами осуществляется с помощью потоков и отражает перенос потоком вещества, теплоты, энергии от элемента к элементу. Совокупность элементов и связей образует структуру системы. Положения системного подхода:

1) представление объекта как системы;

2) исследование его именно в том аспекте, в котором он представлен как система. Исследование должно заключаться в направлении от целого к части, от системообразующих и свойств, от структуры к элементам.

Элементы ХТС находятся в бесчисленном множестве связей и отношений между собой. Степень интенсивности связей или отношения зависит от их существенности. Задача исследования заключается в том, чтобы определить, какие связи существенные, определяющие систему, а какие – нет. Элементы ХТС:

Механические и гидромеханические эл-ты перемещают и изм-т форму и размер материала, объед-т и раздел-т потоки;

Теплообм-е эл-ты изменяют температуру и теплосодерж-е потока, переводят вещ-ва в др. фазов. состояние;

Массобм-е эл-ты осуществл-т межфазн. перенос комп-в, изм-е компон-го состава потоков без появления нов. в-в.

Реакцион. эл-ты реализ-т хим. превращения, кардинально изменяя компонент. состав потоков и материала.

Энергет. эл-ты осуществл-т преобразов-я энергии и получение энергоносит-й.

Эл-ты контроля и управ-я позволяют измерять состояние потоков, контролировать состояние аппаратов и машин, а также упр-ть процессами, меняя условия его протекания.

Химико-технологическая система (ХТС) — совокупность аппаратов, машин и других устройств (элементов) и материальных, тепловых, энергетических и других потоков (связей) между ними, функционирующая как единое целое и предназначенная для переработки исходных веществ (сырья) в продукты.

ХТС присущи некоторые общие признаки:

-общая цель функционирования (выпуск химической продукции),

-многочисленность элементов и связей между ними,

-большое число параметров, характеризующих работу системы,

-высокая степень автоматизации процессов управления производством.

-сложность поведения системы (изменение режима в одном аппарате может влиять на работу всего производства).

Структура ХТС – совокупность связей (потоков) и элементов

Функциональные

подсистемы химического производства

Масштабные

подсистемы ХТС можно систематизировать

в виде их иерархической последовательности.

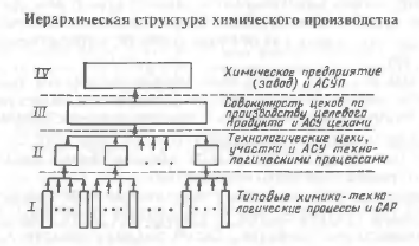

Иерархическая структура ХТС

Первую, низшую ступень иерархической структуры ХТС составляют типовые процессы (гидродинамические, массообменные, тепловые, механические, химические), а также локальные системы управления ими, в основном системы автоматического регулирования (САР)

Вторая - это агрегаты и комплексы, в которых осуществляются как отдельные типовые процессы, так и совокупность их, представляемая отдельными участками производства, а также автоматические системы управления технологическим процессом (АСУТП). Агрегат включает в себя несколько аппаратов.

Третья ступень иерархии включает химические производства, состоящие из нескольких цехов, где получают целевые продукты, а также АСУ технологического и организационного функционирования производств

Четвертая ступень – химическое предприятие в целом или несколько родственных предприятий, объединенных в комбинат (производственное объединение) и автоматизированную систему его управления (АСУП)

Классификация связей (потоков) по их содержанию:

Материальные потоки перемещают вещества по трубопроводам различного назначения с помощью транспортеров и других механических устройств.

Энергетические потоки переносят энергию любого вида: тепловую, электрическую, топливную.

Информационные потоки используются в системах контроля и управления процессами и производством.Кроме электрических проводов для этой цели служат капиллярные трубки в пневматических системах.

Топология системы – характер и порядок соединения элементов в системе

Типы

связей: 1. Последовательная связь![]()

2. Разветвленная

связь ![]() 3. Параллельная связь

3. Параллельная связь![]()

4. Обводная

(байпас) связь

5. Рецикл

или обратная связь

Степень

рециркуляции R

= побочный поток/ главный поток ![]()

![]()

Коэффициент рециркуляции r = главный поток / прямой поток

6. Комбинация потоков