подшипники скольжения

.docxПодшипник скольжения - это опора или направляющая, в которой цапфа (опорная поверхность вала) скользит по поверхности вкладыша (подшипника).

Классификация подшипников скольжения

По направлению воспринимаемой нагрузки:

1. радиальные - воспринимают нагрузку в радиальном направлении 2. упорные (осевые) - воспринимают нагрузку в осевом направлении

При совместном действии радиальных и осевых нагрузок применяют совмещенные опоры, в которых осевую нагрузку воспринимают торцы вкладышей или специальные гребни. По принципу образования подъемной силы в масляном слое:

1. гидродинамические - избыточное давление в масляном слое создается за счет затягивания масла в клиновой зазор при относительном движении поверхностей. Более простые, чем с гидростатической смазкой. 2. гидростатические - давление создается насосом.

Области применения подшипников скольжения

Подшипники скольжения применяются:

1. при ударных и вибрационных нагрузках 2. при особо высоких частотах вращения 3. для точных опор с постоянной жесткостью 4. для опор с малыми радиальными размерами 5. для разъемных опор 6. для особо крупных и миниатюрных опор 7. при работе в экстремальных условиях (высокие температуры, абразивные и агрессивные среды) 8. для неответственных и редко работающих механизмов

Подшипники скольжения широко применяют в двигателях внутреннего сгорания, паровых и газовых турбинах, насосах, компрессорах, центрифугах, прокатных станах, в тяжелых редукторах и других машинах.

Достоинства / недостатки подшипников скольжения

Подшипники скольжения легче и проще в изготовлении, чем подшипники качения, бесшумны, обладают постоянной жесткостью и способностью работать практически без износа в режиме жидкостной и газовой смазки, хорошо демпфируют колебания. К недостаткам подшипников скольжения можно отнести сложность системы смазки для обеспечения жидкостного трения, необходимость применения цветных металлов, повышенные пусковые моменты и увеличенные размеры в осевом направлении. При работе с жидкими и пластичными смазочными материалами температура подшипника не может превышать 150 °С . Однако некоторые самосмазывающиеся материалы допускают работу при температурах до 700 °С.

Режимы смазки подшипников скольжения

Существует три режима смазки подшипников скольжения: 1. граничная - при неподвижном вале на поверхности цапфы остается тонкая масляная пленка, за счет которой происходит смазывание взаимодействующих поверхностей. Малоэффективный вид смазки, т.к. происходит контакт большого количества микронеровностей. Также теряются объемные свойства масла, например, вязкость, которая оказывает сопротивление относительному перемещению слоев масла. 2. полужидкостная - при вращении вала между цапфой и вкладышем подшипника скольжения образуется небольшой несущий масляный слой, который способен воспринимать нагрузку и осуществляет смазывание. При этом вал всплывает из-за подъемной силы, котрая действует на него со стороны масляного слоя. При данном виде смазывания имеется контакт микронеровностей в небольшом количестве точек. 3. жидкостная - при увеличении скорости вращения вала трущиеся поверхности цапфы и вкладыша подшипника скольжения полность разделены несущим масляным слоем. Контакта микронеровностей не происходит. Граничный и полужидкостной режимы смазки подшипников сколжения являются несовершенными.

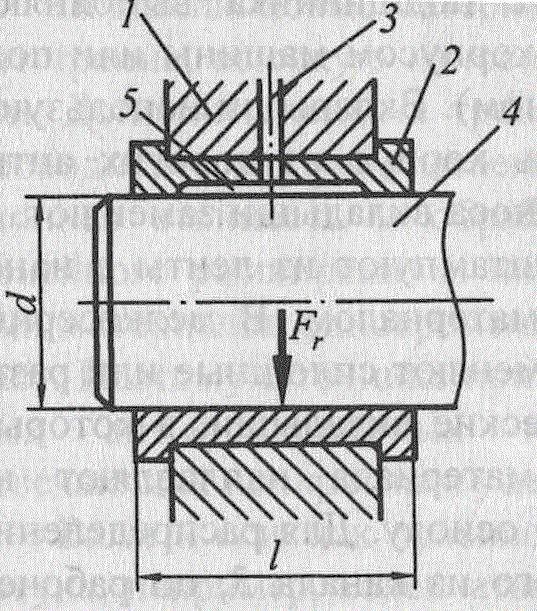

Радиальный подшипник скольжения:

1 - корпус; 2 - вкладыш; 3 - отверстие для подачи смазочного материала; 4 - цапфа; 5 - маслораздаточная канавка

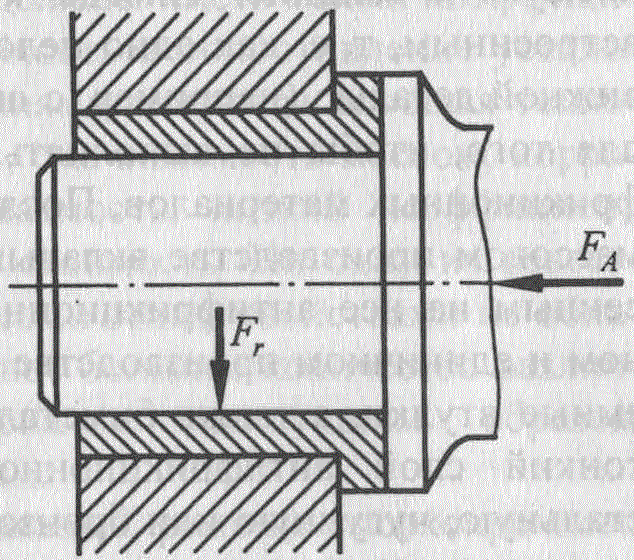

Радиально-упорный подшипник скольжения

Расчет подшипников скольжения с жидкостным трением

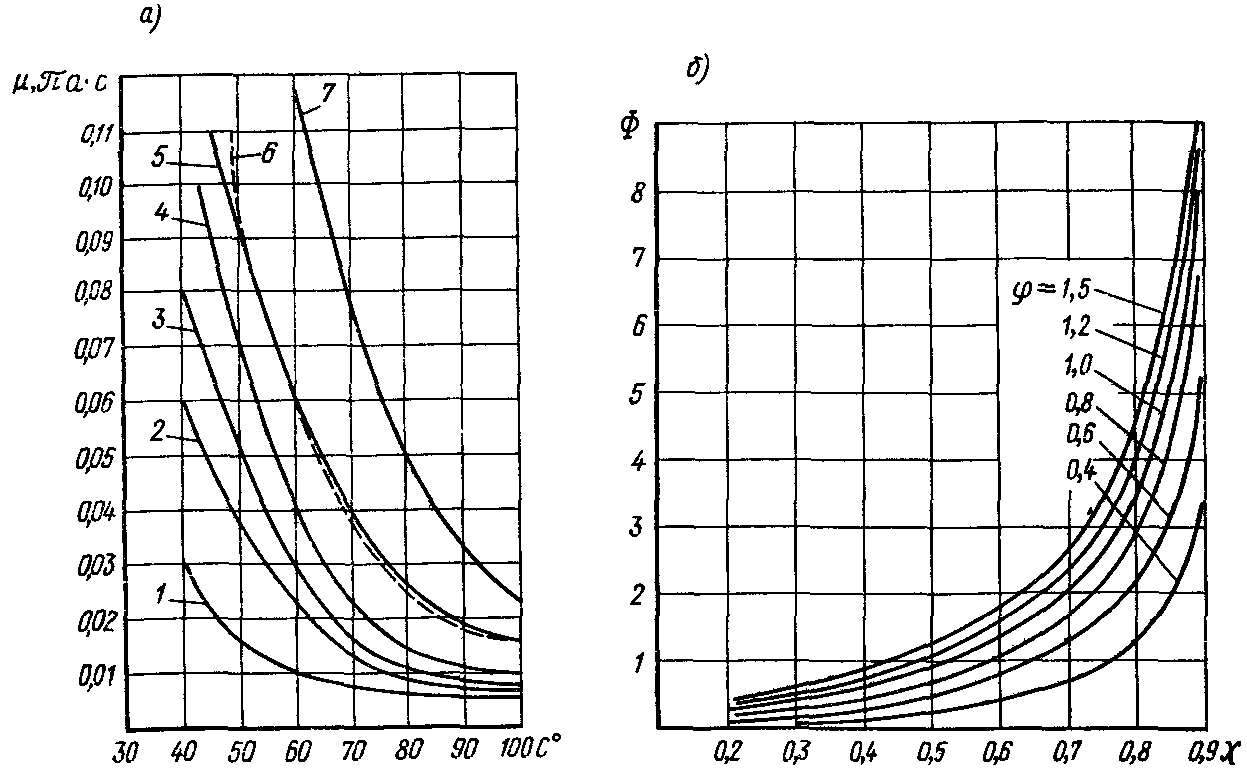

Как уже отмечалось, при работе подшипника скольжения в режиме жидкостного трения цапфа и вкладыш практически не изнашиваются. Расчет подшипника скольжения с жидкостным трением проводят одновременно с тепловым расчетом, т. е. расчетом на недопустимость чрезмерного нагревания. При этом расчет подшипников скольжения на жидкостное трение является основным. Но предварительно эти подшипники, так же как и подшипники скольжения с полусухим или полужидкостным трением, рассчитывают по среднему давлению р в подшипнике по формуле

и произведению pv по формуле

где длину подшипника l определяют по формуле

![]()

.

Рис. 1

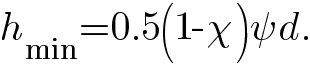

Геометрические параметры расчета (рис. 1, а, б): d – диаметр цапфы; D - диаметр вкладыша подшипника; Rzц и Rzв - высоты неровностей профиля по десяти точкам поверхностей цапфы и вкладыша подшипника; l - длина цапфы и вкладыша подшипника; S=D-d - диаметральный зазор; δ=S/2 - радиальный зазор; ψ=S/d=δ/0,5d - относительный зазор; e - эксцентриситет цапфы; χ=e/δ - относительный эксцентриситет цапфы; hmin=δ-е - минимальная толщина масляного слоя.

Расчет на жидкостное трение основывается на том, что масляный слой должен воспринимать всю нагрузку, при этом его толщина должна быть больше сумм неровностей поверхностей цапфы и вкладыша.

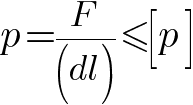

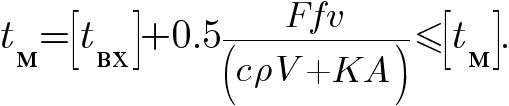

Порядок расчета следующий. Задаются относительным зазором ψ. Для цапф диаметромd≤100 мм обычно ψ=0,001..0,003. Значение ψ принимают тем больше, чем выше угловая скорость вала, меньше давление в подшипнике, больше коэффициент φ и тверже материал вкладышей подшипника. Назначают допускаемую температуру [t] нагрева масляного слоя в рабочей зоне подшипника, выбирают соответствующий сорт масла и определяют его динамическую вязкость μ. Допускаемая температура [t] нагрева масляного слоя подшипника в его рабочей зоне [t]≤60...75°С. Значения динамической вязкости и некоторых сортов масла в зависимости от его температуры выбирают по графику на (рис. 2, а), где

-

индустриальное масло 20;

-

индустриальное 45;

-

машинное;

-

автол 10;

-

автол Т;

-

цилиндровое;

-

дизельное Т.

Рис. 2

Определяют коэффициент нагруженности подшипника:

Определяют относительный эксцентриситет χ цапфы, значения которого принимают по графику (рис. 2, б).

Вычисляют минимальную толщину масляного слоя:

Проверяют, обеспечен ли в рассчитываемом подшипнике скольжения режим жидкостного трения:

где k и [k] — действительный и допускаемый коэффициенты запаса надежности жидкостного трения в подшипнике. При v>0,5 м/с рекомендуют принимать [k]≥2. При v<0,5 м/с значение [k]можно принимать несколько меньшим, так как касание выступов микронеровностей цапфы и вкладыша подшипника в этом случае не приводит к заметному нагреву и износу подшипника. Значения Rzn и Rzв принимают по ГОСТ 2789—73. Цапфы валов в зависимости от назначения обрабатывают тонким течением до Rz=6,3...1,6; шлифованием до Rz=3,2...0,4 мкм; полированием до Rz=1,6...0,05; другими отделочными операциями до Rz=0,8...0,025. Рабочие поверхности вкладышей обрабатывают протягиванием или развертыванием доRz=10...1,6 мкм; шабрением до Rz=10...3,2; тонким растачиванием до Rz=6,3...1,6 мкм.

Тепловой расчет подшипника.

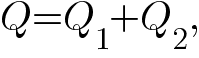

Проверяют температурный режим подшипника по температуре нагрева масляного слоя в рабочей зоне. Тепловой расчет подшипника производят путем составления уравнения теплового баланса, т. е. приравнивания теплообразования в подшипнике его теплоотдаче. Образовавшаяся в подшипнике теплота отводится маслом, протекающим через подшипник, и путем теплоотдачи через корпус подшипника и вал. Условие теплового равновесия при стационарном режиме

где Q — количество теплоты, выделяющейся в подшипнике в единицу времени (теплоемкость); Q1 — количество теплоты, отводимое от подшипника маслом; Q2 — количество теплоты, отводимое корпусом подшипника и валом во внешнюю среду. Количество теплоты, Дж, выделенной в секунду в подшипнике в результате потерь на трение,

![]()

где F — радиальная нагрузка на подшипник, Н; v — окружная скорость цапфы, м/с; ƒ — коэффициент трения.

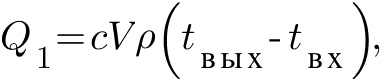

Количество теплоты, Дж, отводимой в секунду от подшипника маслом,

где с — удельная теплоемкость масла, Дж/(кг×°C); V — объем масла, м3, протекающего через подшипник в 1 c; ρ — плотность масла, кг/м3; tвых и tвх — температура масла при выходе и входе в подшипник, °С.

Отвод теплоты через вал невелик, поэтому обычно под Q2 понимают теплоту, отводимую только через корпус подшипника;

где К — коэффициент теплопередачи, Вт/(м2×°С); А — площадь наружной поверхности корпуса подшипника, омываемая воздухом, м2.

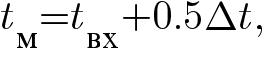

Средняя температура tм нагрева масла в рабочей зоне подшипника связана с температурами на выходе и входе зависимостью

где Δt=tвых-tвх.

Эта температура не должна превышать допускаемой, т. е.

С учетом зависимостей из неравенства вытекает расчетная формула для проверки температурного режима работы подшипника

При расчете теплового режима подшипника при нефтяных смазочных маслах можно принимать с=1,92×103 Дж/(кг×°С); ρ=900 кг/м3. Коэффициент теплопередачи принимают К=9...16 Вт/(м2×°C); при искусственном обдуве со скоростью vобК=16√vоб, Вт/(м2×°С).

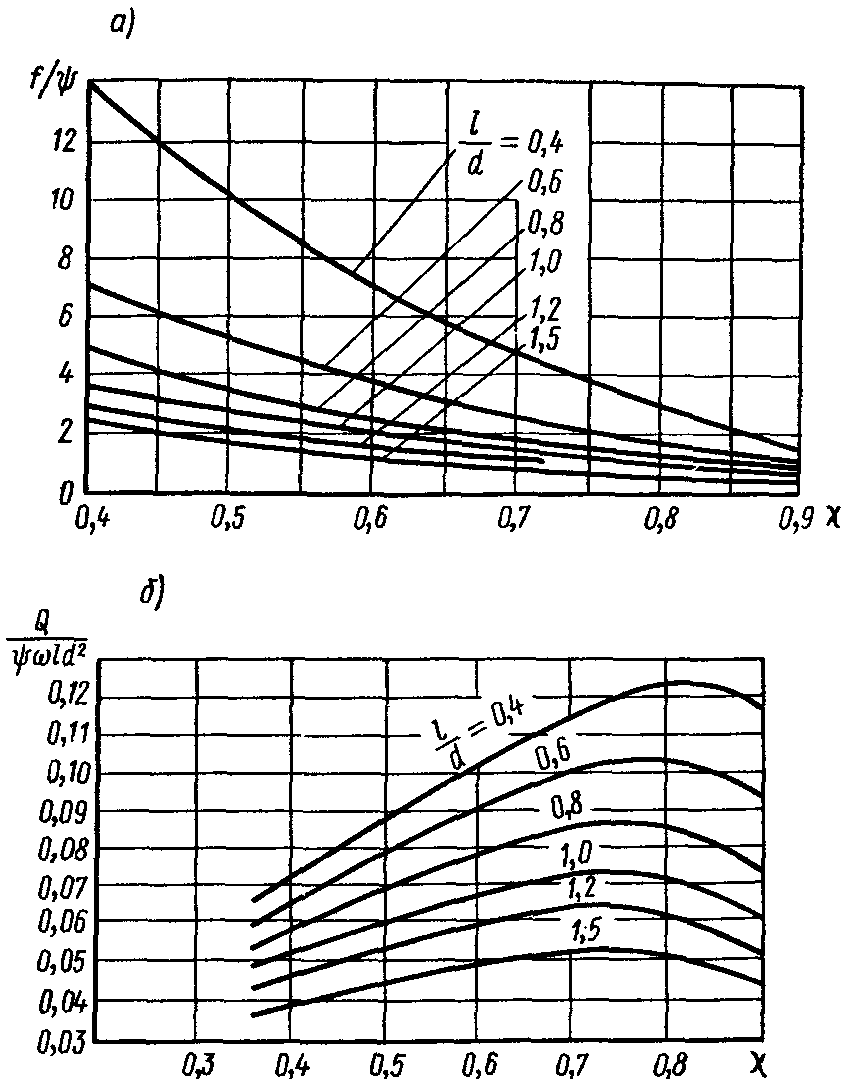

Рис. 3

Коэффициент трения ƒ при жидкостном трении определяют по графику на (рис. 3, а); объем масла V, протекающего через подшипник, - по графику на (рис. 3, б).

Если при расчете подшипников скольжения с жидкостным трением по формуле окажется, что tм>[tм], то изменяют геометрические параметры подшипника, выбирают для смазки масло с большей динамической вязкостью, назначают для рабочих поверхностей цапфы и вкладыша подшипника меньшие шероховатости. Можно одновременно использовать все указанные способы улучшения температурного режима.