- •7 Расчет соединений

- •7.1 Расчет шпоночных соединений

- •7.1.1 Расчет шпоночных соединений быстроходного вала

- •7.1.2 Расчет шпоночных соединений промежуточного вала

- •7.1.3 Расчет шпоночных соединений тихоходного вала

- •7.1.3.1 Расчет шпоночного соединения под зубчатое колесо

- •7.1.3.2 Расчет шпоночного соединения под полумуфту

- •7.2 Расчет соединений с натягом

- •7.2.1 Расчет соединений с натягом быстроходного вала

- •7.2.2 Расчет соединений с натягом промежуточного вала

- •7.2.3 Расчет соединений с натягом тихоходного вала

- •8 Выбор смазочных материалов и системы смазывания

- •8.1 Выбор системы смазывания

- •8.2 Выбор смазочных материалов

- •9 Конструирование корпусных деталей и выбор стандартных изделий

- •9.1 Конструирование корпуса редуктора

- •9.2 Конструирование смотрового окна

- •9.3 Конструирование рамы под электродвигатель и редуктор

Определение вращающего момента на выходном валу привода

где

- мощность на ведомом валу привода,

- мощность на ведомом валу привода, - угловая скорость ведомого вала, тогда:

- угловая скорость ведомого вала, тогда:

=

= ,

,

=1222,1

Н·м

=1222,1

Н·м

По формуле Соверена определим диапазон диаметров барабана:

,

,

=554

мм

=554

мм

Принимаем стандартное значение барабана равное 500 мм.

Определение окружной скорости на выходном валу:

где

- угловая скорость ведомого вала,

- угловая скорость ведомого вала, – диаметр барабана, тогда:

– диаметр барабана, тогда:

=

= ,

,

=2.06

м/с

=2.06

м/с

Определим частоту вращения выходного вала привода:

где

– диаметр барабана,

– диаметр барабана, - окружная скорость на выходном валу,

тогда:

- окружная скорость на выходном валу,

тогда:

=

= ,

,

=78.8

об/мин

=78.8

об/мин

Определение окружного усилия на выходном валу:

где

- мощность на ведомом валу привода,

- мощность на ведомом валу привода, - окружная скорость на выходном валу,

тогда:

- окружная скорость на выходном валу,

тогда:

=

= ,

,

=4.85

к·Н

=4.85

к·Н

Выбор двигателя

Определим общее КПД привода:

где

– КПД клиноременной передачи [1],

– КПД клиноременной передачи [1], – КПД зубчатой передачи [1],

– КПД зубчатой передачи [1], - КПД муфты [1],

- КПД муфты [1], - КПД подшипника качения [1], тогда

- КПД подшипника качения [1], тогда

= 0.96·

= 0.96· ·0.98·0.99

·0.98·0.99

=0.89

=0.89

Определим общее передаточное число привода (предварительное):

где

- передаточное отношение ременной

передачи, по [1]

- передаточное отношение ременной

передачи, по [1] =2…4,

принимаем

=2…4,

принимаем равное 2,

равное 2,

- передаточное отношение зубчатой

передачи, по [1]

- передаточное отношение зубчатой

передачи, по [1] =12.5…31.5,

принимаем

=12.5…31.5,

принимаем равное 22, тогда

равное 22, тогда

=2·22

=2·22

=44

=44

Определим необходимую мощность двигателя:

где

- мощность на ведомом валу привода,

- мощность на ведомом валу привода, - общий КПД, тогда:

- общий КПД, тогда:

=

=

=11.1

кВт

=11.1

кВт

Определим частоту вращения вала двигателя:

где

- частота вращения ведомого вала,

- частота вращения ведомого вала, - общее передаточное отношение, тогда:

- общее передаточное отношение, тогда:

=78.4·44

=78.4·44

=3467.2

об/мин

=3467.2

об/мин

Так как

=11.1

кВт, а

=11.1

кВт, а =3467.2

об/мин, тогда принимаем двигатель «АИР

132М2» -

=3467.2

об/мин, тогда принимаем двигатель «АИР

132М2» - =11

кВт,

=11

кВт, =2910

об/мин. Допускается перегрузка по

мощности на 8%.

=2910

об/мин. Допускается перегрузка по

мощности на 8%.

Рассчитаем перегрузку двигателя:

=

= ,

,

∆=0.9%

Определим

фактическое передаточное отношение

привода

:

:

где

- фактическая частота вращения двигателя,

где

- фактическая частота вращения двигателя,

где - частота вращения ведомого вала, тогда:

- частота вращения ведомого вала, тогда:

=

= ,

,

=36.9

=36.9

Определим

истинное передаточное число редуктора

( =2):

=2):

где

- фактическое передаточное отношение,

тогда

- фактическое передаточное отношение,

тогда

=

= ,

,

=18.5

=18.5

Определение передаточного отношения тихоходной и быстроходной ступени по [1]

Определение передаточного отношения тихоходной ступени:

где

- передаточное число редуктора, тогда:

- передаточное число редуктора, тогда:

=0.88

=0.88

=3.8

=3.8

Определение передаточного отношения быстроходной ступени:

=

= ;

;

=4.87

=4.87

Схема привода

Определение мощностей и частот вращения, окружных усилий на всех валах привода

Определение

мощностей на всех валах привода ( =11

кВт):

=11

кВт):

=11·0.96;

=11·0.96;

=10.6

кВт

=10.6

кВт

=10.6·0.98;

=10.6·0.98;

=10.3кВт

=10.3кВт

=10.3·0.98;

=10.3·0.98;

=10.14

кВт

=10.14

кВт

=10.14·0.98·0.99;

=10.14·0.98·0.99;

=8.9

кВт

=8.9

кВт

Определение

частот вращения на всех валах привода

(

=

= ;

;

=1459

об/мин

=1459

об/мин

=

= ,

,

=303.9

об/мин

=303.9

об/мин

=

= ,

,

=78.8

об/мин

=78.8

об/мин

=78.8

об/мин

=78.8

об/мин

Определение угловых скоростей всех валов привода

=

= ,

,

=152.7

=152.7

=

= ,

,

=31.8

=31.8

=

= ,

,

=8.25

=8.25

=

= ,

,

=8.25

=8.25

Определение окружных усилий на всех валах привода

=

= ,

,

=69

Н·м

=69

Н·м

=

= ,

,

=323

Н·м

=323

Н·м

=

= ,

,

=1229

Н·м

=1229

Н·м

=

= ,

,

=1078

Н·м

=1078

Н·м

Проверочный расчет

где

-

окружное усилие на валу двигателя,

тогда:

-

окружное усилие на валу двигателя,

тогда:

=32.8·36.9·0.89,

=32.8·36.9·0.89,

=1078

Н·м

=1078

Н·м

Расчет ременной передачи

Определение диаметров ведущего и ведомого шкива

Определение диаметра ведущего шкива

=

= ,

,

=136.6

мм

=136.6

мм

125 мм, принимаем по ГОСТ равное 140 мм.

125 мм, принимаем по ГОСТ равное 140 мм.

Так как

=36.4

Н·м, следовательно ремень сечения А(А)

([2] табл. 1.10)

=36.4

Н·м, следовательно ремень сечения А(А)

([2] табл. 1.10)

Определение диаметра ведомого шкива

где

- диаметр ведущего шкива,

- диаметр ведущего шкива, – передаточное отношение клиноременной

передачи, тогда:

– передаточное отношение клиноременной

передачи, тогда:

=136·(1-0.01)·2,

=136·(1-0.01)·2,

=269.3

мм, принимаем по ГОСТ равное 280 мм.

=269.3

мм, принимаем по ГОСТ равное 280 мм.

Уточняем передаточное отношение

=

= ,

,

=2

=2

Определение скорости ремня

где

- частота вращения вала двигателя, тогда:

- частота вращения вала двигателя, тогда:

,

,

V= 21.3 м/с

Определение межосевого расстояния

Определение минимального межосевого расстояния

где h– [2], тогда:

=0.5(140+280),

=0.5(140+280),

=218

мм

=218

мм

Определение максимального межосевого расстояния

=2·(140+280),

=2·(140+280),

=840

мм

=840

мм

Определение реального межосевого расстояния

=1.5·

=1.5· ,

,

=333.3

мм

=333.3

мм

Так как

, принимаем для последующих расчетов.

, принимаем для последующих расчетов.

Определение расчетной длинны ремня

L= 2·333.3+ +

+ ,

,

L= 1340.7 мм

По табл. 1.11 стр. 15 [2] округляем до стандартной большей величины, принимаем L= 1400 мм

Определение окончательного межосевого расстояния

=

= ,

,

= 363.5 мм

= 363.5 мм

Определение углов обхвата ремня

=

= ,

,

= 157.8

= 157.8

Определение частоты пробега

=

= ,

,

= 15.2

= 15.2

Расчет числа ремней

Определим

,

,

= 520 Н

= 520 Н

Определение допускаемого полезного напряжения

где

- коэффициент угла обхвата (табл. 1.12 стр.

16 [2]),

- коэффициент угла обхвата (табл. 1.12 стр.

16 [2]), - коэффициент режима работы (табл. 1.8

стр. 10 [2]),

- коэффициент режима работы (табл. 1.8

стр. 10 [2]), - .

- .

Определим

:

:

где

- ,

- , - , определим

- , определим :

:

где

- , тогда:

- , тогда:

= 140·1.13

= 140·1.13

= 158.2 мм, тогда:

= 158.2 мм, тогда:

=

= ,

,

=2.25 МПа, тогда:

=2.25 МПа, тогда:

= 2.25·0.97·1,

= 2.25·0.97·1,

= 2.18 МПа

= 2.18 МПа

Определим количество ремней

=

= ,

,

= 2.94

= 2.94

Определим окончательное число ремней

где

– коэффициент неравномерности нагрузки

(табл. 1.16 стр. 18 [2]), тогда:

– коэффициент неравномерности нагрузки

(табл. 1.16 стр. 18 [2]), тогда:

=

= ,

,

= 3.09

= 3.09

Принимаем

количество ремней равное

= 3.

= 3.

Определение силы натяжения ремней

Рабочий коэффициент тяги

где

- истинный коэффициент тяги ([2]), тогда:

- истинный коэффициент тяги ([2]), тогда:

= 0.67·1·0.97,

= 0.67·1·0.97,

= 0.64

= 0.64

Рабочие

отношения

и

и

=

= ,

,

= 4.5

= 4.5

Натяжение от центробежных сил

где q– масса одного метра ремня (табл. 1.10 стр. 14 [2]), тогда:

= 0.1·

= 0.1· ·3,

·3,

= 136.1 Н

= 136.1 Н

Натяжение ветвей

=

= ,

,

= 804.6 Н

= 804.6 Н

=

= ,

,

= 284.6 Н

= 284.6 Н

Определение предварительного натяжения ветвей

где χ – коэффициент податливости ремня, χ = 0.1…0.25 ([2]), принимаем χ = 0.1, тогда:

= 0.5·(804.6+284.6) – 0.1·136.1,

= 0.5·(804.6+284.6) – 0.1·136.1,

= 524.2 Н

= 524.2 Н

Усилие действующее на вал

= 2·524.2·

= 2·524.2· ,

,

= 1028.8 Н

= 1028.8 Н

Определение угла отклонения от линии соединяющей центра шкивов

где β = 180 -

- угол между ветвями ремня, тогда:

- угол между ветвями ремня, тогда:

=

= ·tg

·tg ,

,

= 0.09 - примерно 5.6

= 0.09 - примерно 5.6

Расчет на прочность и жесткость цилиндрических шевронных колес. Определение конструктивных параметров

Выбор материала

Выбираем для изготовления шестеренок и колес саль 40Х (табл. 8.8 [3]), по таблице назначаем термообработку:

а) Для колес

обоих ступеней улучшаем до

= (230 – 260) НВ (

= (230 – 260) НВ ( = 850 МПа;

= 850 МПа; = 550 МПа). Для расчета принимаем

= 550 МПа). Для расчета принимаем = 245 НВ

= 245 НВ

б) Для

шестерни второй ступени применяем

улучшение до

= (260 - 280) МПа (

= (260 - 280) МПа ( = 950 МПа;

= 950 МПа; = 700 МПа). Для расчета принимаем

= 700 МПа). Для расчета принимаем = 270 НВ.

= 270 НВ.

в) Для

зубьев шестерни первой ступени применяем

азотирование до твердости

= (50 - 59)HRC(

= (50 - 59)HRC( = 1000 МПа;

= 1000 МПа; = 800 МПа). Для расчетов принимаем

= 800 МПа). Для расчетов принимаем = 54.5HRC.

= 54.5HRC.

Определение допускаемых напряжений

2.1 Допускаемые контактные напряжения

2.1.1 Тихоходная шевронная ступень

Допускаемые контактные напряжения определяем по формуле:

где

- предел выносливости (табл. 8.9 [3]), тогда

- предел выносливости (табл. 8.9 [3]), тогда

Для

:

: = 2·НВ + 70;

= 2·НВ + 70;

= 610 МПа;

= 610 МПа;

Для

:

: = 2·НВ + 70;

= 2·НВ + 70;

= 560 МПа;

= 560 МПа;

≥ 1.1 – при нормализации, улучшение или

объемной закалке, тогда

≥ 1.1 – при нормализации, улучшение или

объемной закалке, тогда

Для

:

: = 1.1;

= 1.1;

Для

:

: = 1.1;

= 1.1;

- коэффициент долговечности, определяется

по формуле:

- коэффициент долговечности, определяется

по формуле:

где

- базовое число циклов нагружения,

- базовое число циклов нагружения,

Для

:

: = 30·

= 30· ;

;

= 30·

= 30· ;

;

= 2.05·

= 2.05· ;

;

Для

:

: = 30·

= 30· ;

;

= 30·

= 30· ;

;

= 1.6·

= 1.6· ;

;

– расчетное число циклов нагружения,

определяется по формуле:

– расчетное число циклов нагружения,

определяется по формуле:

где t– суммарный срок службы передачи, определяется по формуле:

тогда:

Для

:

: = 60·1·303.9·365·10·0.8·24·0.28;

= 60·1·303.9·365·10·0.8·24·0.28;

= 3.58·

= 3.58· ;

;

Для

:

: = 60·1·78.8·365·10·0.8·24·0.28;

= 60·1·78.8·365·10·0.8·24·0.28;

= 9.27·

= 9.27· ;

;

- эквивалентное число циклов нагружения,

определяется по формуле:

- эквивалентное число циклов нагружения,

определяется по формуле:

где

- определяем по табл. 8.10 [3], тогда:

- определяем по табл. 8.10 [3], тогда:

Для

:

: = 0.25·3.58·

= 0.25·3.58· ;

;

= 8.95·

= 8.95· ;

;

Для

:

: = 0.25·9.27·

= 0.25·9.27· ;

;

= 3.32·

= 3.32· ;

;

тогда:

Для

:

: =

= ;

;

= 0.78

= 0.78

Для

:

: =

= ;

;

= 0.93

= 0.93

Так как

и

и ˂ 1, то принимаем

˂ 1, то принимаем =

= = 1

= 1

Определим допускаемые контактные напряжения:

Для

:

: =

= ;

;

= 555 МПа;

= 555 МПа;

Для

:

: =

= ;

;

= 509.1 МПа;

= 509.1 МПа;

Так как ступень шевронная, за расчетную величину принимаем:

=

= ;

;

= 532 МПа

= 532 МПа

2.1.2 Быстроходная ступень редуктора

Предел выносливости определяем по табл. 8.9 [3] по формулам:

Для

:

: = 2·НВ + 70;

= 2·НВ + 70;

= 1050 МПа;

= 1050 МПа;

Для

:

: = 2·НВ + 70;

= 2·НВ + 70;

= 560 МПа.

= 560 МПа.

Величина коэффициента безопасности принимается в зависимости от термообработки:

Для

- 1.2 (азотирование);

- 1.2 (азотирование);

Для

- 1.1 (улучшение).

- 1.1 (улучшение).

Базовое число циклов нагружения

Для

:

: = 30·

= 30· ;

;

= 30·

= 30· ;

;

= 10.8·

= 10.8· ;

;

Для

:

: = 30·

= 30· ;

;

= 30·

= 30· ;

;

= 1.6·

= 1.6· ;

;

Расчетное число циклов

Для

:

: = 60·2·1459·365·10·0.8·24·0.28;

= 60·2·1459·365·10·0.8·24·0.28;

= 3.43·

= 3.43· ;

;

Для

:

: = 60·2·303.9·365·10·0.8·24·0.28;

= 60·2·303.9·365·10·0.8·24·0.28;

= 7.15·

= 7.15· ;

;

Эквивалентное число циклов

Для

:

: = 0.25·3.43·

= 0.25·3.43· ;

;

= 8.57·

= 8.57· ;

;

Для

:

: = 0.25·7.15·

= 0.25·7.15· ;

;

= 1.78·

= 1.78· ;

;

Коэффициент долговечности

Для

:

: =

= ;

;

= 0.7;

= 0.7;

Для

:

: =

= ;

;

= 0.66;

= 0.66;

Так как

и

и ˂ 1, то принимаем

˂ 1, то принимаем =

= = 1

= 1

Определим допускаемые контактные напряжения

Для

:

: =

= ;

;

= 875 МПа;

= 875 МПа;

Для

:

: =

= ;

;

= 509.1 МПа.

= 509.1 МПа.

Так как данная ступень шевронная в расчет принимаем:

=

= ;

;

= 692 МПа ˃ 1.25·509.1=636 МПа;

= 692 МПа ˃ 1.25·509.1=636 МПа;

следовательно

в расчет принимаем

= 636 МПа.

= 636 МПа.

2.2 Допускаемые напряжения изгиба

2.2.1 Тихоходная ступень

Допускаемые напряжения изгиба находятся по формуле:

где

- предел выносливости зубьев (табл. 8.9

[3]):

- предел выносливости зубьев (табл. 8.9

[3]):

Для

:

: = 1.8 · НВ;

= 1.8 · НВ;

= 1.8 · 270;

= 1.8 · 270;

= 486 МПа;

= 486 МПа;

Для

:

: = 1.8 · НВ;

= 1.8 · НВ;

= 1.8 · 245;

= 1.8 · 245;

= 441 МПа;

= 441 МПа;

- коэффициент безопасности (табл. 8.9

[3]):

- коэффициент безопасности (табл. 8.9

[3]):

Для

:

: = 1.75;

= 1.75;

Для

:

: = 1.75;

= 1.75;

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки:

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки:

=

= =

= = 1;

= 1;

- коэффициент долговечности:

- коэффициент долговечности:

При НВ ≤ 350 и m= 6:

При НВ ˃ 350 и m= 6:

где

=

= - базовое число циклов нагружения,

- базовое число циклов нагружения, - эквивалентное число нагружения (табл.

8.10 [3]):

- эквивалентное число нагружения (табл.

8.10 [3]):

Для

:

: ;

;

= 0.143 · 3.58 ·

= 0.143 · 3.58 · ;

;

= 5.12 ·

= 5.12 · ;

;

Для

:

: ;

;

= 0.143 · 9.27 ·

= 0.143 · 9.27 · ;

;

= 1.32 ·

= 1.32 · ;

;

тогда коэффициент долговечности равен:

Для

:

: ;

;

= 0.65;

= 0.65;

Для

:

: ;

;

= 0.81;

= 0.81;

Так как

и

и ˂ 1, принимаем

˂ 1, принимаем =

= = 1.

= 1.

Допускаемые контактные напряжения:

Для

:

: ;

;

= 278 МПа;

= 278 МПа;

Для

:

: ;

;

= 253 МПа.

= 253 МПа.

2.2.2 Быстроходная ступень редуктора

Допускаемые напряжения на изгиб находим по формуле:

где

- предел выносливости зубьев (табл. 8.9

[3]):

- предел выносливости зубьев (табл. 8.9

[3]):

Для

:

: = 12 · НR

= 12 · НR + 300;

+ 300;

= 12 · 28 + 300;

= 12 · 28 + 300;

= 636 МПа;

= 636 МПа;

Для

:

: = 1.8 · НВ;

= 1.8 · НВ;

= 1.8 · 245;

= 1.8 · 245;

= 441 МПа;

= 441 МПа;

- коэффициент безопасности (табл. 8.9

[3]):

- коэффициент безопасности (табл. 8.9

[3]):

Для

:

: = 1.75;

= 1.75;

Для

:

: = 1.75;

= 1.75;

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки:

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки:

=

= =

= = 1;

= 1;

- коэффициент долговечности:

- коэффициент долговечности:

При НВ ≤ 350 и m= 6:

При НВ ˃ 350 и m= 6:

где

=

= - базовое число циклов нагружения,

- базовое число циклов нагружения, - эквивалентное число нагружения (табл.

8.10 [3]):

- эквивалентное число нагружения (табл.

8.10 [3]):

Для

:

: ;

;

= 0.143 · 3.43 ·

= 0.143 · 3.43 · ;

;

= 4.9 ·

= 4.9 · ;

;

Для

:

: ;

;

= 0.143 · 7.15 ·

= 0.143 · 7.15 · ;

;

= 1.02 ·

= 1.02 · ;

;

тогда коэффициент долговечности равен:

Для

:

: ;

;

= 0.58;

= 0.58;

Для

:

: ;

;

= 0.57;

= 0.57;

Так как

и

и ˂ 1, принимаем

˂ 1, принимаем =

= = 1.

= 1.

Допускаемые контактные напряжения:

Для

:

: ;

;

= 363 МПа;

= 363 МПа;

Для

:

: ;

;

= 253 МПа.

= 253 МПа.

2.3.1 Тихоходная ступень редуктора

Предельные допускаемые контактные напряжения

Допускаемые контактные напряжения:

Для

:

: ;

;

= 1960 МПа;

= 1960 МПа;

Для

:

: ;

;

= 1540 МПа.

= 1540 МПа.

Предельные допускаемые напряжения изгиба:

Для

:

: ;

;

= 1264 МПа;

= 1264 МПа;

Для

:

: ;

;

= 1147 МПа;

= 1147 МПа;

2.3.2 Быстроходная ступень редуктора

Допускаемые контактные напряжения:

Для

:

: ;

;

= 1908 МПа;

= 1908 МПа;

Для

:

: ;

;

= 1540 МПа.

= 1540 МПа.

Предельные допускаемые напряжения изгиба:

Для

:

: ;

;

= 954 МПа;

= 954 МПа;

Для

:

: ;

;

= 1147 МПа;

= 1147 МПа;

3. Определение межосевого расстояния и геометрических параметров цилиндрической передачи тихоходной ступени

Предварительное межосевое расстояние:

где:

– коэффициент наклона зубьев;u– передаточное число;

– коэффициент наклона зубьев;u– передаточное число; - коэффициент распределения нагрузки;

- коэффициент распределения нагрузки; - коэффициент концентрации нагрузки,

определяется относительно

- коэффициент концентрации нагрузки,

определяется относительно (рис. 8.15 [3]);

(рис. 8.15 [3]); - допускаемое контактное напряжение

рассчитываемой передачи (табл. 8.4 [3]);

- допускаемое контактное напряжение

рассчитываемой передачи (табл. 8.4 [3]); - коэффициент ширины колеса.

- коэффициент ширины колеса.

3.1.1 Определение межосевого расстояния тихоходной ступени

Определение коэффициентов:

= 0.75;

= 0.75;

u= 3.8;

= 2.1 ·

= 2.1 · МПа;

МПа;

= 1229 Н·м;

= 1229 Н·м;

= 1 + с · (

= 1 + с · ( - 5) ≤ 1.6;

- 5) ≤ 1.6;

= 1.75 ˃ 1.6, принимаем

= 1.75 ˃ 1.6, принимаем = 1.6;

= 1.6;

= 532 МПа;

= 532 МПа;

= 0.4,

= 0.4, = 0.866;

= 0.866;

= 1.065.

= 1.065.

Предварительное межосевое расстояние:

;

;

= 235.6 мм,

= 235.6 мм,

По ряду

Ra40 принимаем = 240 мм.

= 240 мм.

Определим предварительную ширину колеса:

= 240 ·0.4;

= 240 ·0.4;

= 96 мм;

= 96 мм;

Определим модуль в нормальном сечение:

где

- коэффициент определения модуля через

ширину колеса,

- коэффициент определения модуля через

ширину колеса, = 20…30, принимаем

= 20…30, принимаем = 30, тогда:

= 30, тогда:

;

;

= 3.2 мм.

= 3.2 мм.

Принимаем

стандартный модуль в нормальном сечение

(табл. 8.1 [3])

= 3.

= 3.

3.1.2 Определение чисел зубьев колеса и шестерни для шевронной передачи

Предварительный

угол наклона зубьев

=25-40

=25-40 ,

принимаем

,

принимаем =

30

=

30 ,cos30

,cos30 = 0.866.

= 0.866.

Суммарное число зубьев колеса и шестерни:

=

= ;

;

= 138.6;

= 138.6;

Округляем

до целого значения

= 139 шт.

= 139 шт.

Определение действительного угла наклона зубьев:

=

= ;

;

= 29.6862

= 29.6862

Определение чисел зубьев шестерни

=

= ;

;

= 28.9 шт.

= 28.9 шт.

Принимаем

= 29 шт. ˃

= 29 шт. ˃ = 11 шт.

= 11 шт.

Определим число зубьев колеса:

= 139 – 29;

= 139 – 29;

= 110 шт.

= 110 шт.

Определим коэффициент торцового перекрытия

= [0.95 – 1.6 · (

= [0.95 – 1.6 · ( )]

· (1+ cos 29.6862

)]

· (1+ cos 29.6862 )

· cos 29.6862

)

· cos 29.6862 ˃ 1;

˃ 1;

= 1.42.

= 1.42.

3.1.3 Определение фактического передаточного отношения тихоходной ступени

=

= ;

;

= 3.79.

= 3.79.

Определение погрешности передаточного отношения:

=

= ;

;

= 0.2

= 0.2

Уточнение передаточного отношения быстроходной ступени

=

= ;

;

= 4.88

= 4.88

3.1.4 Определение геометрических параметров шестерни и колеса тихоходной ступени

Определим диаметр делительной окружности

Делительный диаметр шестерни:

=

= = 100.1 мм.

= 100.1 мм.

Делительный диаметр колеса:

=

= = 379.9 мм.

= 379.9 мм.

Проверка межосевого расстояния:

=

= ;

;

= 240 мм.

= 240 мм.

Определения диаметра вершин и впадин зубьев колеса и шестерни

Диаметр вершин зубьев колеса:

= 379.9 + 2 · 3 = 385.9 мм.

= 379.9 + 2 · 3 = 385.9 мм.

Диаметр впадин зубьев колеса:

= 379.9 – 2.5 · 3 = 372.4 мм.

= 379.9 – 2.5 · 3 = 372.4 мм.

Диаметр вершин зубьев шестерни:

= 100.1 + 2 · 3 = 106.1 мм.

= 100.1 + 2 · 3 = 106.1 мм.

Диаметр впадин зубьев шестерни

= 100.1 – 2.5 · 3 = 96.2 мм.

= 100.1 – 2.5 · 3 = 96.2 мм.

4. Предварительный расчет цилиндрической передачи тихоходной ступени

4.1 Предварительный расчет цилиндрической передачи по контактным напряжениям

Где u- уточненное передаточное отношение, - коэффициент динамической нагрузки

(табл. 8.3 [3]),

- коэффициент динамической нагрузки

(табл. 8.3 [3]), – коэффициент повышения прочности

косозубой передачи по контактным

напряжениям:

– коэффициент повышения прочности

косозубой передачи по контактным

напряжениям:

=

= ;

;

= 0.72; тогда:

= 0.72; тогда:

;

;

= 443 МПа ˂ 532 МПа – недогрузка 16 %

= 443 МПа ˂ 532 МПа – недогрузка 16 %

Определение ширины колеса и шестерни

Ширина

колеса

= 96 мм – принятая ранее.

= 96 мм – принятая ранее.

Ширина шестерни

=

96 + 5;

=

96 + 5;

=

101 мм – принимаем

=

101 мм – принимаем = 100 мм.

= 100 мм.

Так как колеса шевронные, необходимо предусмотреть канавку для выхода режущего инструмента (табл. 1, стр. 19 [2]).

При m= 3, = 42 мм, таким образом ширины колеса и

шестерни равны:

= 42 мм, таким образом ширины колеса и

шестерни равны:

= 142 мм,

= 142 мм, = 146 мм.

= 146 мм.

4.2 Проверочный расчет цилиндрической передачи на сопротивление усталости по напряжениям изгиба

где

- окружное усилие:

- окружное усилие:

=

= ;

;

= 10369 Н;

= 10369 Н;

- коэффициент формы зуба (рис. 8.20 [3]):

- коэффициент формы зуба (рис. 8.20 [3]):

Для

:

при

:

при -

- = 3.75;

= 3.75;

Для

:

при

:

при -

- = 3.76;

= 3.76;

Расчет по напряжениям изгиба выполняется по тому колесу, для которого меньше соотношение:

Для

:

: =

= = 74.1;

= 74.1;

Для

:

: =

= = 67;

= 67;

Расчет выполняем по колесу:

– коэффициент концентрации нагрузки,

определяется относительно

– коэффициент концентрации нагрузки,

определяется относительно (рис. 8.15 [3]),

(рис. 8.15 [3]),

– коэффициент дополнительной нагрузки

(табл. 8.3 [3]),

– коэффициент дополнительной нагрузки

(табл. 8.3 [3]), - коэффициент повышения прочности

косозубых передач по напряжениям изгиба:

- коэффициент повышения прочности

косозубых передач по напряжениям изгиба:

где

– коэффициент учитывающий повышение

изгибной прочности:

– коэффициент учитывающий повышение

изгибной прочности:

= 1 –

= 1 – ;

;

= 0.7;

= 0.7;

=

= ;

;

= 0.49, тогда:

= 0.49, тогда:

;

;

= 138 МПа ˂ 252 МПа.

= 138 МПа ˂ 252 МПа.

4.3 Расчет передачи на заданную кратковременную перегрузку

Максимальное контактное напряжение:

= 443 ·

= 443 · ;

;

= 686.3 МПа ˂ 1540 МПа.

= 686.3 МПа ˂ 1540 МПа.

Максимальные напряжения изгиба:

;

;

= 438.1 МПа ˂ 954 МПа.

= 438.1 МПа ˂ 954 МПа.

5. Расчет быстроходной ступени

5.1 Определение геометрических параметров и межосевого расстояния цилиндрической шевронной раздвоенной быстроходной ступени.

Назначим диаметры колеса быстроходной ступени:

= 0.8 · 379.9;

= 0.8 · 379.9;

= 302.9 мм.

= 302.9 мм.

Диаметры шестерни быстроходной ступени:

=

= ;

;

= 62.2 мм.

= 62.2 мм.

Определяем межосевое расстояние быстроходной ступени:

= 0.5 · (302.9 + 62.2);

= 0.5 · (302.9 + 62.2);

= 182.55 мм,

= 182.55 мм,

По ряду Ra40 назначаем стандартное межосевое

расстояние, = 180 мм.

= 180 мм.

Для

определения ширины колеса быстроходной

ступени

воспользуемся формулой (пункт 3.1), решив

ее относительно

воспользуемся формулой (пункт 3.1), решив

ее относительно .

.

Определим коэффициенты:

= 1.6;

= 1.6;

= 1;

= 1;

= 0.7, тогда:

= 0.7, тогда:

;

;

= 0.18,

= 0.18,

Для шевронных

колес

увеличиваем в 1.3 – 1.4 раз, тогда:

увеличиваем в 1.3 – 1.4 раз, тогда:

= 0.252, следовательно:

= 0.252, следовательно:

= 0.252 · 180;

= 0.252 · 180;

= 45 мм.

= 45 мм.

По (табл.

8.5 [3]) предварительно назначим

= 30.

= 30.

Определим предварительный модуль:

=

= ;

;

=

1.5,

=

1.5,

По (табл.

8.1 [3]) принимаем стандартный модуль

= 1.5 мм.

= 1.5 мм.

Определяем предварительный наклон зубьев:

где

- 1.1, тогда:

- 1.1, тогда:

;

;

= 0.1151 – приблизительно 6.6

= 0.1151 – приблизительно 6.6 ˂ 25

˂ 25

Принимаем

наклон зубьев β = 30 ,cos

,cos = 0.866.

= 0.866.

5.1.1 Определение чисел зубьев колеса и шестерни

Определение чисел зубьев шестерни

=

= ;

;

= 35.9 шт.

= 35.9 шт.

Принимаем

= 36 шт.

= 36 шт.

Определим число зубьев колеса:

= 36 · 4.87;

= 36 · 4.87;

= 175.69;

= 175.69;

Принимаем

= 176 шт.

= 176 шт.

5.1.2 Определение фактического передаточного числа быстроходной ступени

=

= ;

;

= 4.88.

= 4.88.

Уточняем передаточное отношение редуктора

= 4.88 · 3.79;

= 4.88 · 3.79;

= 18.49.

= 18.49.

5.1.3 Определение фактического угла наклона зубьев быстроходной ступени

=

=

= 0.8833, следовательно,β=

27.9528

= 0.8833, следовательно,β=

27.9528

Определим коэффициент торцового перекрытия:

;

;

= 1.48 ˃

= 1.48 ˃

= 1

= 1

Окончательно

принимаем

=36 шт.,

=36 шт., = 176 шт.

= 176 шт.

5.1.4 Определение геометрических параметров колеса и шестерни

Делительный диаметр шестерни:

=

= ;

;

= 61.13мм.

= 61.13мм.

Делительный диаметр колеса:

=

= ;

;

= 298.87 мм.

= 298.87 мм.

Проверка межосевого расстояния:

= 0.5 · (61.13 + 298.87);

= 0.5 · (61.13 + 298.87);

= 180 мм.

= 180 мм.

Диаметр вершины шестерни:

= 61.13 + 2 · 1.5;

= 61.13 + 2 · 1.5;

= 64.13 мм.

= 64.13 мм.

Диаметр впадин зубьев шестерни:

= 61.13 – 2.5 · 1.5;

= 61.13 – 2.5 · 1.5;

= 57.38 мм.

= 57.38 мм.

Диаметр вершин зубьев колеса:

= 298.87 + 2 · 1.5;

= 298.87 + 2 · 1.5;

= 301.87 мм.

= 301.87 мм.

Диаметр впадин зубьев колеса:

= 298.87 + 2 · 1.5;

= 298.87 + 2 · 1.5;

= 295.12 мм.

= 295.12 мм.

5.2 Проверочный расчет цилиндрической косозубой раздвоенной шевронной быстроходной ступени

где:

= 1.6,

= 1.6, = 1,

= 1, = 1.24,

= 1.24, = 0.72, тогда:

= 0.72, тогда:

;

;

= 508 Н ˂ 636 Н, недогрузка 20%.

= 508 Н ˂ 636 Н, недогрузка 20%.

Определение ширины колеса и шестерни:

= 45 мм – ширина колеса, принята ранее;

= 45 мм – ширина колеса, принята ранее;

=

= + 5;

+ 5;

= 50 мм – ширина шестерни.

= 50 мм – ширина шестерни.

Так как эта ступень раздвоена, канавка для выхода инструмента не предусматривается, тогда ширина колес и шестеренок равна:

=

= ;

;

= 25 мм.

= 25 мм.

=

= ;

;

= 22.5 мм.

= 22.5 мм.

5.3 Проверочный расчет цилиндрической быстроходной ступени на сопротивление усталости по напряжениям изгиба

где

- окружное усилие:

- окружное усилие:

;

;

= 1188H;

= 1188H;

- коэффициент формы зуба (рис. 8.20 [3]):

- коэффициент формы зуба (рис. 8.20 [3]):

Для

:

при

:

при -

- = 3.72;

= 3.72;

Для

:

при

:

при -

- = 3.72;

= 3.72;

Расчет по напряжениям изгиба выполняется по тому колесу, для которого меньше соотношение:

Для

:

: =

= = 98;

= 98;

Для

:

: =

= = 67.2;

= 67.2;

Расчет выполняем по колесу:

– коэффициент концентрации нагрузки,

определяется относительно

– коэффициент концентрации нагрузки,

определяется относительно (рис. 8.15 [3]),

(рис. 8.15 [3]),

– коэффициент дополнительной нагрузки

(табл. 8.3 [3]),

– коэффициент дополнительной нагрузки

(табл. 8.3 [3]), - коэффициент повышения прочности

косозубых передач по напряжениям изгиба:

- коэффициент повышения прочности

косозубых передач по напряжениям изгиба:

где

– коэффициент учитывающий повышение

изгибной прочности:

– коэффициент учитывающий повышение

изгибной прочности:

= 1 –

= 1 – ;

;

= 0.72;

= 0.72;

=

= ;

;

= 0.48, тогда:

= 0.48, тогда:

;

;

= 68.9 МПа ˂ 252 МПа.

= 68.9 МПа ˂ 252 МПа.

5.4 Расчет быстроходной ступени на кратковременную перегрузку

Максимальные контактные напряжения:

= 508 ·

= 508 · ;

;

= 786.9 МПа ˂ 1540 МПа.

= 786.9 МПа ˂ 1540 МПа.

Максимальные напряжения изгиба:

;

;

= 107 МПа ˂ 954 МПа.

= 107 МПа ˂ 954 МПа.

6 Выбор муфт

6.1 выбор муфты тихоходного вала:

где

- номинально действующая сила,

- номинально действующая сила, - коэффициент режима работы ([1]), тогда:

- коэффициент режима работы ([1]), тогда:

= 1229 · 1.3;

= 1229 · 1.3;

= 1557.7 Н·м.

= 1557.7 Н·м.

Выбираем

муфту жесткую компенсирующую

кулачково-дисковую с параметрами:

= 1600 Н·м; диаметр муфты под валd= 63 мм,l= 107 мм; наружный

диаметр муфтыD= 250 мм;

длина муфтыL= 305 мм;

радиальное смещение осей валов не более

2.5 мм; масса не более 49 кг [ГОСТ

20720-93]

= 1600 Н·м; диаметр муфты под валd= 63 мм,l= 107 мм; наружный

диаметр муфтыD= 250 мм;

длина муфтыL= 305 мм;

радиальное смещение осей валов не более

2.5 мм; масса не более 49 кг [ГОСТ

20720-93]

4 Эскизное проектирование

4.1 Предварительный расчет диаметров валов

4.1.1 Предварительный расчет диаметров быстроходного вала

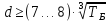

Предварительное значение диаметра dвыходного конца быстроходного вала найдем по формуле [1]:

где

- номинальный момент действующий на

быстроходном валу, тогда:

- номинальный момент действующий на

быстроходном валу, тогда:

≥ 7 ·

≥ 7 · ;

;

≥ 28.71 мм.

≥ 28.71 мм.

Полученное

значение диаметра округляем до

стандартного:

= 32 мм [1]. Принимаем следующие параметры

цилиндрического конца быстроходного

вала: диаметрd= 32 мм, поле

допускаk6, длиннаI= 58 мм, радиус переходаr= 2 мм, фаскаc= 1.6 мм (ГОСТ

12080-66) [1].

= 32 мм [1]. Принимаем следующие параметры

цилиндрического конца быстроходного

вала: диаметрd= 32 мм, поле

допускаk6, длиннаI= 58 мм, радиус переходаr= 2 мм, фаскаc= 1.6 мм (ГОСТ

12080-66) [1].

Диаметр вала под подшипник [1]:

где

- величина заплечика, принимаем

- величина заплечика, принимаем = 3.5 мм [1], тогда:

= 3.5 мм [1], тогда:

≥ 32 + 2 · 3.5;

≥ 32 + 2 · 3.5;

≥ 39 мм.

≥ 39 мм.

Принимаем

равным 40 мм.

равным 40 мм.

Диаметр бобышки найдем по формуле [1]:

где

- фаска подшипника [1], тогда:

- фаска подшипника [1], тогда:

≥ 40 + 3 · 2.5;

≥ 40 + 3 · 2.5;

≥ 47.5 мм.

≥ 47.5 мм.

Принимаем

= 48 мм.

= 48 мм.

4.1.2 Предварительный расчет диаметров промежуточного вала

Диаметр

вала

под установку зубчатого колеса на

промежуточный вал найдем по формуле

[1]:

под установку зубчатого колеса на

промежуточный вал найдем по формуле

[1]:

где

- номинальный момент действующий на

промежуточном валу, тогда:

- номинальный момент действующий на

промежуточном валу, тогда:

≥ 6 ·

≥ 6 · ;

;

≥ 41.16 мм.

≥ 41.16 мм.

Принимаем

= 45 мм.

= 45 мм.

Диаметр вала под установку шестерни на промежуточный вал:

где

- размер фаски колеса [1], тогда:

- размер фаски колеса [1], тогда:

= 45 + 3 · 1.2;

= 45 + 3 · 1.2;

= 48 мм.

= 48 мм.

Для упрощения

конструкции вала принимаем

= 45 мм.

= 45 мм.

Диаметр вала под подшипник [1]:

где

- фаска подшипника [1], тогда:

- фаска подшипника [1], тогда:

≥ 45 - 3 · 2.5;

≥ 45 - 3 · 2.5;

≥ 34.5 мм.

≥ 34.5 мм.

Принимаем

равным 35 мм.

равным 35 мм.

Диаметр бобышки найдем по формуле [1]:

где

- фаска подшипника [1], тогда:

- фаска подшипника [1], тогда:

≥ 35 + 3 · 2.5;

≥ 35 + 3 · 2.5;

≥ 42.5 мм.

≥ 42.5 мм.

Принимаем

= 45 мм.

= 45 мм.

4.1.3 Предварительный расчет диаметров тихоходного вала

Предварительное значение диаметра dвыходного конца быстроходного вала найдем по формуле [1]:

где

- номинальный момент действующий на

тихоходном валу, тогда:

- номинальный момент действующий на

тихоходном валу, тогда:

≥ 5 ·

≥ 5 · ;

;

≥ 53.55 мм.

≥ 53.55 мм.

Полученное

значение диаметра округляем до

стандартного:

= 56 мм, но принимаем

= 56 мм, но принимаем = 63 мм – подгоняем под диаметр муфты

[1]. Принимаем следующие параметры

конического конца быстроходного вала:

диаметрd= 57 мм, поле

допускаk6, длинна

= 63 мм – подгоняем под диаметр муфты

[1]. Принимаем следующие параметры

конического конца быстроходного вала:

диаметрd= 57 мм, поле

допускаk6, длинна = 140 мм,

= 140 мм, = 105 мм, (ГОСТ 12080-66) [1].

= 105 мм, (ГОСТ 12080-66) [1].

Диаметр вала под подшипник [1]:

где

- величина заплечика, принимаем

- величина заплечика, принимаем = 2.5 мм [1], тогда:

= 2.5 мм [1], тогда:

≥ 56 + 2 · 2.5;

≥ 56 + 2 · 2.5;

≥ 61 мм.

≥ 61 мм.

Принимаем

равным 65 мм.

равным 65 мм.

Диаметр бобышки найдем по формуле [1]:

где

- фаска подшипника [1], тогда:

- фаска подшипника [1], тогда:

≥ 65 + 3 · 3;

≥ 65 + 3 · 3;

≥ 74 мм.

≥ 74 мм.

Принимаем

= 75 мм.

= 75 мм.

Диаметр вала под установку шестерни на тихоходный вал:

следовательно

принимаем

= 75 мм.

= 75 мм.

4.2 Определение расстояний между деталями передач

Зазор «а» между внутренними поверхностями стенок корпуса и поверхностями вращающихся колес найдем по формуле [1]:

где

- расстояние между внешними поверхностями

деталей передачи,

- расстояние между внешними поверхностями

деталей передачи,

= 644 мм, тогда:

= 644 мм, тогда:

;

;

11.6 мм

11.6 мм

Принимаем

= 11 мм.

= 11 мм.

Расстояние «с» между торцовыми поверхностями зубчатых колес и корпуса найдем по формуле [1]:

Тогда:

= 0.45 · 11;

= 0.45 · 11;

= 5 мм.

= 5 мм.

Расстояние

между дном корпуса и поверхностью

зубчатых колес найдем по формуле [1]:

между дном корпуса и поверхностью

зубчатых колес найдем по формуле [1]:

Тогда:

= 3 · 11;

= 3 · 11;

= 33 мм,

= 33 мм,

Принимаем

= 40 мм [1].

= 40 мм [1].

4.3 Выбор типа и схемы установки подшипников

4.3.1 Предварительный выбор подшипников для быстроходного вала

Предварительно

выбираем подшипники роликовые с короткими

цилиндрическими роликами по ГОСТ 8328 –

75. Условное обозначение подшипника –

2208. Параметры подшипника: внутренний

диаметр d= 40 мм, наружной

диаметр подшипникаD= 80

мм, ширина подшипника В = 18 мм, радиусы = 2 мм,

= 2 мм, = 2 мм, динамическая грузоподъемность

= 2 мм, динамическая грузоподъемность = 41.8 к·Н, статическая грузоподъемность

= 41.8 к·Н, статическая грузоподъемность = 24 к·Н.

= 24 к·Н.

4.3.2 Предварительный выбор подшипников для промежуточного вала

Предварительно

выбираем подшипники роликовые с короткими

цилиндрическими роликами по ГОСТ 8328 –

75. Условное обозначение подшипника –

2209. Параметры подшипника: внутренний

диаметр d= 44 мм, наружной

диаметр подшипникаD= 85

мм, ширина подшипника В = 19 мм, радиусы = 2 мм,

= 2 мм, = 2 мм, динамическая грузоподъемность

= 2 мм, динамическая грузоподъемность = 44 к·Н, статическая грузоподъемность

= 44 к·Н, статическая грузоподъемность = 25.5 к·Н.

= 25.5 к·Н.

4.3.3 Предварительный выбор подшипников для тихоходного вала

Предварительно

выбираем подшипники шариковый

радиально-упорный однорядный по

ГОСТ 831 - 75. Условное обозначение подшипника

– 46213. Параметры подшипника: внутренний

диаметр d= 65 мм, наружной

диаметр подшипникаD= 120

мм, ширина подшипника В = 23 мм, радиусы = 1.5 мм, динамическая грузоподъемность

= 1.5 мм, динамическая грузоподъемность = 69.4 к·Н, статическая грузоподъемность

= 69.4 к·Н, статическая грузоподъемность = 45.9 к·Н. Выбираем схему установки

подшипника – враспор.

= 45.9 к·Н. Выбираем схему установки

подшипника – враспор.

5 Расчет валов

Валы предназначены для передачи крутящего момента, а так же для поддержания вращающихся деталей машин: зубчатых, червячных, конических колес, шкивов ременных передач, звездочек цепных передач, муфт и так далее.

Валы работают: на изгиб и кручение (несущие на себе детали, через которые передаются крутящие моменты), дополнительно растяжение или сжатие (при действие на установленные детали осевых нагрузок).

Так как валы передают крутящие моменты, то в их поперечных сечениях возникают касательные напряжения. Кроме того, от усилий в зацеплениях, силы натяжения ремней и цепей, веса деталей и собственного веса в валах возникают нормальные напряжения.

Расчет на прочность необходим для определения запаса прочности и жесткости в опасных сечениях двухступенчатого цилиндрического шевронного редуктора. При помощи средств Компас 3Dстроим и рассчитываем валы:

расчет быстроходного вала на прочность и жесткость представлен в Приложении 1;

расчет тихоходного вала на прочность и жесткость представлен в Приложении 2;

расчет промежуточного вала на прочность и жесткость представлен в Приложении 3.

Материал для изготовления валов принимаем Сталь 45. Механические свойства стали приведены в таблице 1.

6 Расчет подшипников качения

Проводим расчет ранее выбранных подшипников качения при помощи Компас 3D.

Расчет необходим для проверки выполняется ли условия ресурса работы подшипника, определение нагруженности подшипников. Рассчитанные параметры приведены в таблицах:

для быстроходного вала таблица 2;

для тихоходного вала таблица 3;

для промежуточного вала таблица 4.

7 Расчет соединений

7.1 Расчет шпоночных соединений

7.1.1 Расчет шпоночных соединений быстроходного вала

Для

выходного конца быстроходного вала

диаметром d

= 32 мм под установку шкива выбираем

призматическую шпонку со следующими

параметрами: ширина шпонки b

= 10 мм; высота шпонки h

= 8 мм; фаска 0,4…0,6 мм; глубина паза вала

= 5 мм, глубина

паза ступицы

= 5 мм, глубина

паза ступицы

= 3.3 мм; длина

шпонки l

= 22…80 мм [1].

= 3.3 мм; длина

шпонки l

= 22…80 мм [1].

Расчетную длину призматической шпонки определим по формуле [1]:

где

Т – вращающий момент на валу, Т = 69 Н·м

= 69 ·

Н·мм (см.

Н·мм (см.

таблица 1),

d – диаметр вала, d = 32 мм,

(h

-

)– высота

грани шпонки в ступице, работающая на

смятие, мм,

)– высота

грани шпонки в ступице, работающая на

смятие, мм,

h – высота шпонки, h = 8 мм,

–глубина

врезания шпонки в паз вала,

–глубина

врезания шпонки в паз вала,

= 5 мм,

= 5 мм,

–допускаемые

напряжения смятия, принимаем

–допускаемые

напряжения смятия, принимаем

= 80 Н/

= 80 Н/ [1].

[1].

Тогда получим:

=

17.9 мм;

=

17.9 мм;

Определим стандартную длину шпонки . Для шпонки со скругленными торцами [1]:

где b – ширина шпонки, b = 10 мм.

Тогда:

=

27.9 мм.

=

27.9 мм.

Округляем полученное значение длины шпонки в большую сторону до стандартного значения l = 28 мм [1].

7.1.2 Расчет шпоночных соединений промежуточного вала

Для

диаметра вала

= 44 мм под

установку зубчатого колеса и шестерни

выбираем призматическую шпонку со

следующими параметрами: ширина шпонки

b

= 14 мм; высота шпонки h

= 9 мм; глубина паза вала

= 44 мм под

установку зубчатого колеса и шестерни

выбираем призматическую шпонку со

следующими параметрами: ширина шпонки

b

= 14 мм; высота шпонки h

= 9 мм; глубина паза вала

= 5.5 мм, глубина

паза ступицы

= 5.5 мм, глубина

паза ступицы

= 3.8 мм; длина

шпонки l

= 36…160 мм [1].

= 3.8 мм; длина

шпонки l

= 36…160 мм [1].

Длину призматической шпонки принимаем конструктивно равной l = 250 мм.

7.1.3 Расчет шпоночных соединений тихоходного вала

7.1.3.1 Расчет шпоночного соединения под зубчатое колесо

Для

диаметра вала d

= 75 мм под установку зубчатого колеса

выбираем призматическую шпонку со

следующими параметрами: ширина шпонки

b

= 20 мм; высота шпонки h

= 12 мм; фаска 0,6…0,8 мм; глубина паза вала

= 7.5 мм, глубина

паза ступицы

= 7.5 мм, глубина

паза ступицы

= 4.9 мм; длина

шпонки l

= 56…220 мм [1].

= 4.9 мм; длина

шпонки l

= 56…220 мм [1].

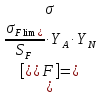

Расчетную длину призматической шпонки определим по формуле:

где

Т– вращающий момент на валу, Т = 1229 Н·м

= 1229 ·

Н·мм (см. таблица 1),d

– диаметр вала, d

= 75 мм, h

– высота шпонки, h

= 12 мм,

Н·мм (см. таблица 1),d

– диаметр вала, d

= 75 мм, h

– высота шпонки, h

= 12 мм,

–глубина

врезания шпонки в паз вала,

–глубина

врезания шпонки в паз вала,

= 7.5 мм,

= 7.5 мм,

– допускаемые напряжения смятия,

принимаем

– допускаемые напряжения смятия,

принимаем = 160 Н/

= 160 Н/ [1].

[1].

Тогда получим:

=

45.5 мм

=

45.5 мм

Определим стандартную длину шпонки l. Для шпонки со скругленными торцами длину найдем по формуле:

где b – ширина шпонки, мм.

Тогда:

=

65.5 мм

=

65.5 мм

Округляем полученное значение длины шпонки в большую сторону до стандартного значения l = 67 мм [1].

7.1.3.2 Расчет шпоночного соединения под полумуфту

Для

выходного конца тихоходного вала

диаметром d

= 63 мм под установку полумуфты выбираем

призматическую шпонку со следующими

параметрами: ширина шпонки b

= 16 мм; высота шпонки h

= 10 мм; фаска 0,4…0,6 мм; глубина паза вала

= 6 мм, глубина

паза ступицы

= 6 мм, глубина

паза ступицы

= 4.3 мм; длина

шпонки l

= 45…180 мм [1].

= 4.3 мм; длина

шпонки l

= 45…180 мм [1].

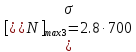

Расчетную длину призматической шпонки определим по формуле:

где

Т – вращающий момент на валу, Т = 1229 Н·м

=

Н·мм (см. таблица 1),d

– диаметр вала, d

= 63 мм, h

– высота шпонки, h

= 10 мм,

Н·мм (см. таблица 1),d

– диаметр вала, d

= 63 мм, h

– высота шпонки, h

= 10 мм,

– глубина врезания шпонки в паз вала,

– глубина врезания шпонки в паз вала, = 6 мм,

= 6 мм,

– допускаемые

напряжения смятия, принимаем

– допускаемые

напряжения смятия, принимаем

= 130 Н/

= 130 Н/ [1].

[1].

Тогда получим:

=

74 мм.

=

74 мм.

Определим стандартную длину шпонки l. Для шпонки со скругленными торцами длину найдем по формуле:

Где b – ширина шпонки, b = 16 мм.

Тогда:

=

90 мм

=

90 мм

Округляем полученное значение длины шпонки в большую сторону до стандартного значения l = 90 мм [1].