- •1. Цель работы.

- •2. Тиски.

- •3. Усилитель

- •4. Мероприятия по безопасному обслуживанию приспособления.

- •5. Порядок выполнения работы

- •6. Составление отчета.

- •1. Цель работы.

- •2. Техническая характеристика

- •3. Принцип работы и устройство.

- •10. Работа с прибором.

- •Работа №3.

- •1. Цель работы.

- •3. Основные технические данные.

- •5. Искательные головки.

- •6. Органы управления на лицевой панели.

- •8. Подготовка прибора к работе.

- •9. Подготовка поверхности изделия.

- •10. Выбор рабочей частоты.

- •11. Выбор типа искательной головки.

- •12. Измерение глубины залегания дефекта.

- •13. Оценка величины дефекта.

- •14. Электронная лупа.

- •15. Использование автоматического сигнализатора дефектов.

- •16. Измерение малых толщин.

- •17. Порядок работы.

- •17. Составление отчета.

- •Р а б о т а № 4. Определение толщины стенок металлических конструкций ультразвуковым толщиномером уит-9 .

- •I. Цель работы:

- •2. Технические данные прибора уит-9.

- •3. Принцип работы прибора.

- •1. Задающий импульсный генератор; 2. Каскад возбуждения

- •4. Детектор; 5. Импульсный усилитель; 6. Измерительный тумблер;

- •7.Согласующий каскад; 8.Микроамперметр; 9. Компенсатор на-

- •4. Порядок работы.

- •5. Составление отчёта.

- •3. Техническая характеристика и блок-схема прибора.

- •4. Принцип работы.

- •5. Порядок работы.

- •6. Составление отчёта.

- •3.Выполнение работы

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Контрольные вопросы при защите работы

- •Библиографический список

- •Определение износа деталей компрессора

- •Цель работы

- •2.Определение износа шеек коленчатого вала бескрейцкопфного компрессора

- •Порядок проведения работы

- •Определение износа цилиндров компрессора

- •Порядок выполнения работы

- •Определение износа поршневых колец компрессора

- •Содержание отчёта

- •4. Составление отчета.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРОЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ТВЕСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

(ГОУВПО «ТГТУ»)

КАФЕДРА МАШИН И АППАРАТОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

ТЕХНОЛОГИЯ ХИМИЧЕСКОГО И ПИЩЕВОГО МАШИНОСТРОЕНИЯ

Методические указания к лабораторным работам для студентов 4 курса специальностей 240801 и 260601.

Тверь 2009

УДК 621.01:66.02(075.8)+621.01:664(075.8)

ББК 34.5:35я7+34.5:65.304.25я7

Приведена подробная методика лабораторных работ и описание контрольно-измерительных приборов, используемых на кафедре машин и аппаратов химических производств по курсам «Технологические процессы в машиностроительном производстве», «Технология химического машиностроения», «Технология пищевого машиностроения».

Структурное содержание методических указаний по количеству лабораторных работ охватывает основные разделы программ. Главное внимание уделено работе с приборами неразрушающего контроля качества материала, современным измерительным инструментам, приспособлениям и оснастке. Там же даны образцы таблиц и схем для составления отчета о выполненной работе. Содержатся также контрольные вопросы для допуска и по выполнению лабораторных работ, примерный перечень вопросов на защите результатов работы.

Лабораторный практикум подготовлен на кафедре машин и аппаратов химических производств, Тверского государственного технического университета для студентов очной и заочной форм обучения, по специальностям 240801 и 260601.

Составитель: к.т.н., доц. В.В. Лебедев.

Под редакцией д.т.н., профессора В.В.Бескоровайного.

СОДЕРЖАНИЕ.

Работа №1. Исследование характеристик тисков с гидравлическим

приводом. ……………………………………………………………4

Работа №2. Измерение отклонений от прямолинейности и плоскостности

рабочих поверхностей и оборудования. …………………………..8

Работа№3. Выявление дефектов в материалах ультразвуковым

импульсным дефектоскопом УДМ-3. ……………………………...15

Работа№4. Определение толщины стенок металлических

конструкций ультразвуковым толщиномером УИТ-9. ……………30

Работа №5. Выявление усталостных трещин и дефектов структуры

поверхностных в слоях деталей электроиндуктивным

дефектоскопом ДНМ-500. ………………………………………….33

Работа №6. Сборка приспособления из деталей комплекта УСП……………..36

Работа №7. Определение износа деталей компрессора………………………...42

Работа №8. Влияние жесткости узлов токарного станка и

обрабатываемой заготовки на возможные формы детали в

осевом и поперечном сечениях. ……………………………………48

Работа №1.

ИССЛЕДОВАНИЕ ХАРАКТЕРИСТИК ТИСКОВ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ГИДРОУСИЛИТЕЛЕМ.

1. Цель работы.

Ознакомить студентов с конструкцией современных безопасных машинных тисков с гидроприводом и выявить зависимость усилия сжатия и хода тисков от давления воздуха в пневмосистеме.

2. Тиски.

При проектировании гидравлической и пневматической оснастки всегда особое внимание уделяется аварийной ситуации, возникающей при падении давления рабочей среды. Применяются обратные клапаны, задерживающие рабочую среду в приспособлении, электропневмоклапаны, выключающие привод станка при падении давления воздуха.

В конструкции рассматриваемых тисков эта проблема решается иначе, надежнее. В них детали зажимаются мощными тарельчатыми пружинами, а освобождение детали производится при помощи давления рабочей жидкости (масла).

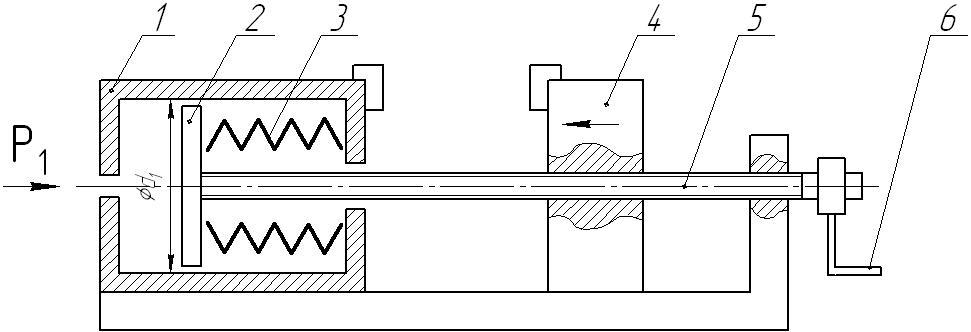

Рис.1. 1. Схема тисков с гидравлическим приводом.

В не подвижной губке 1 расположен гидроцилиндр с поршнем 2 и тарельчатые пружины 3. Подвижная губка 4 перемещается ходовым винтом 5 с помощью рукоятки 6 или поршнем 2.

Принцип работы устройства следующий: масло под давлением Р1 сжимает пакет тарельчатых пружин 3, подвижная губка 4 с помощью рукоятки 6 подводится к закрепляемой детали. При отключении давления масла пружина 3 через ходовой винт 5 и подвижную губку 4 прижимают деталь к не подвижно губке 1.

Усилие сжатия Q в мН определяется по формуле:

![]() ,

,

где Р1=5 – давление масла в гидроцилиндре, мПа; d1=0,13 – диаметр гидроцилиндра тисков, м; η1=0,95 – механический КПД гидроцилиндра.

Фактическое усилие сжатия тисков определяем динамометром, установленным вместо детали.

3. Усилитель

Пневмогидравлические усилители служат для преобразования сравнительно низкого давления воздуха (0,3…0,6 МПа) в высокое давление жидкости (до 10 МПа) и для подачи ее к рабочим гидроцилиндрам.

Рис.1. 2. Схема пневмогидравлического усилителя прямого действия.

Принцип работы устройства заключается в следующем: воздух под давлением Р2 поступает через кран управления в левую полость пневмоцилиндра 1 и перемещает поршень со штоком в право. Вследствие разницы площадей пневмоцилиндра и гидроцилиндра 2 создается высокое давление жидкости.

Коэффициент усиления i определяем по формуле:

,

(2)

,

(2)

где

![]() - диаметр пневмоцилиндра, м;

- диаметр пневмоцилиндра, м;![]() ;

;![]() - диаметр гидроцилиндра, м;

- диаметр гидроцилиндра, м;![]() ;

;![]() -

объемный ход привода (утечки);

-

объемный ход привода (утечки);![]() ;

;![]() -

механический кпд пневмоцилиндра

(трение);

-

механический кпд пневмоцилиндра

(трение);![]() ;

;![]() -

механический кпд гидроцилиндра (трение);

-

механический кпд гидроцилиндра (трение);![]() ;

;

Давление жидкости в гидроцилиндре Р1 в мПа определяем по формуле:

![]() ,

(3)

,

(3)

где Р2 – давление воздуха в пневмоцилиндре, мПа.

Расход воздуха на

один цикл зажима

![]() в м3

(прямой и обратный ход) определяем по

формуле:

в м3

(прямой и обратный ход) определяем по

формуле:

, (4)

, (4)

где

![]() -

ход поршня, м;

-

ход поршня, м;![]() .

.

Объем жидкости

![]() в м3,

выходящей из усилителя, определяем по

формуле:

в м3,

выходящей из усилителя, определяем по

формуле:

![]()

(5)

Максимально

возможный ход тисков

![]() можно определить из условия перетекания

всего объема масла из усилителя в

гидроцилиндр тисков по формуле:

можно определить из условия перетекания

всего объема масла из усилителя в

гидроцилиндр тисков по формуле:

. (6)

. (6)