Борзенко,Зайцев

.pdf

D2

V

|

|

VF |

|

|

D1 |

IV |

|

|

VF |

|

|

VT |

|

|

|

pкI |

pкII |

III |

I |

II |

|

R1 |

|

|

VF |

VF |

|

|

R2 |

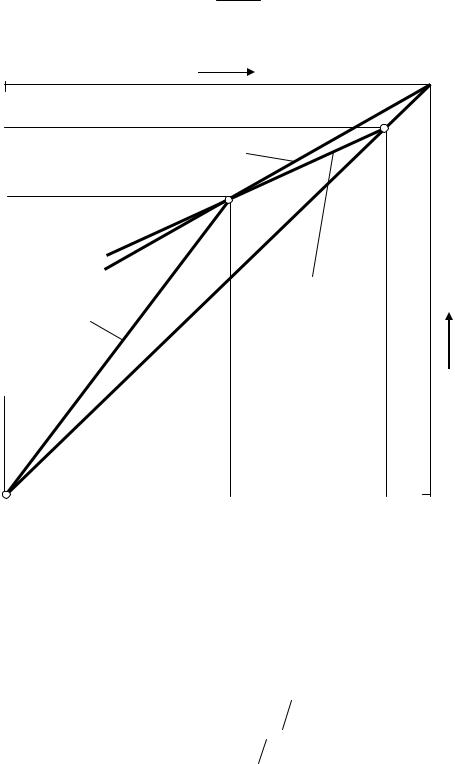

Рис. 6.4. Схема криогенного автономного модуля очистки |

||

|

продукта технической чистоты |

|

186

В случае, когда поток питания подается в колонну в парообразном состоянии, конструкция нижней колонны упрощается, так как в ней отсутствует первый конденсатор-испаритель (см. рис. 6.5, б). Для обеспечения паровых и жидкостных потоков в колонных аппаратах узла ректификационной очистки в автономных модулях используются циркуляционные флегмообразующие циклы, включающие в свою структуру компрессор, теплообменные аппараты и дроссельные вентили. В криогенных автономных модулях малой производительности для этой цели, как правило, применяются независимые высоко- и низкотемпературные источники.

Первый этап расчета – определение числа теоретических тарелок в ректификационных колоннах

Рассмотрим изложенные выше принципы на примере ректификационной очистки исходного продукта, содержащего xVT

молярных долей базового вещества и включающего низкокипящие

x1н |

, x2н |

, x3н , ..., xnн |

и |

высококипящие |

x1в |

, x2в , |

x3в , ..., |

xkв |

|||

V |

V |

V |

V |

|

|

|

|

V |

V |

V |

V |

T |

T |

T |

T |

|

|

|

|

T |

T |

T |

T |

микропримеси. При этом |

|

|

|

|

|

|

|

||||

|

|

|

|

n |

|

|

k |

|

|

|

|

|

|

|

|

∑xViн + xV |

+ ∑xViв =1. |

|

|

|

|

||

|

|

|

|

|

T |

T |

T |

|

|

|

|

|

|

|

|

i =1 |

|

|

i =1 |

|

|

|

|

|

Предположим, что среди низкокипящих примесей |

||||||||||

компонент x1н , |

a среди |

высококипящих – |

x1в |

более |

близки |

по |

|||||

|

|

V |

|

|

|

|

|

V |

|

|

|

|

|

T |

|

|

|

|

|

T |

|

|

|

летучести к основному компоненту продукта разделения.

В рассматриваемом случае автономный модуль должен состоять из двух ступеней ректификационной очистки.

На первой ступени ректификационного разделения базовое вещество очищается от той группы микропримесей, которая отстоит дальше от него по летучести, чем вторая группа примесей. В этом случае наиболее близкие по летучести примеси отделяются от концентрируемого вещества при самом низком давлении в процессе ректификации, т. е. в оптимальных условиях.

187

Рассмотрим краткое описание принципиальной схемы автономного ректификационного модуля (см. рис. 6.4). Поток питания технической чистоты VT в жидком состоянии дросселируется в мерник III, в котором поддерживается постоянный уровень жидкости, свободно сливающейся через калиброванное отверстие в перегородке мерника. Из мерника поток VT поступает на первую ректификационную ступень разделения (в колонну I). В колонне I

поток |

питания |

VT |

очищается от высококипящих компонентов |

|

x1в |

, x2в , x3в , ..., xkв |

и разделяется на два потока – D1 и R1. Продукт |

||

V |

V |

V |

V |

|

T |

T |

T |

T |

|

первичного концентрирования D1 содержит практически все |

||||

низкокипящие |

примеси и ничтожное количество высококипящих |

|||

микропримесей (главным образом компонент x1Dв1 ). Последние после

дальнейшего концентрирования потока D1 полностью переходят в продукт конечного концентрирования R2, поэтому их содержание в потоке должно быть достаточно малым, чтобы обеспечить требуемую кондицию продукта R2.

Отбросной поток R1 содержит практически все высококипящие микропримеси. В колонне II поток D1, который поступает на разделение в жидком виде, очищается от низкокипящих микропримесей.

В результате процесса ректификации из колонны II выходят два потока – продукционный поток жидкого сверхчистого вещества R2 и отбросной поток D2, обогащенный низкокипящими примесями, в газообразном виде. Сверхчистый продукт разделения сливается в специально подготовленную емкость, а отбросные потоки объединяются перед теплообменником IV в один поток и обычно после подогрева выбрасываются в атмосферу или, если это возможно, возвращаются в основной блок ректификации воздуха.

Для получения пара и жидкости в ректификационных колоннах криогенного модуля используется флегмообразующий циркуляционный поток VF, который сжимается в компрессоре V и охлаждается в теплообменнике IV, отдавая теплоту обратному циркуляционному и отбросному потокам. Давление, до которого сжимается циркуляционный поток, в основном определяется требуемым температурным напором в нижних конденсаторах- испарителях ректификационных колонн. Этот поток в количестве VF1 и VF2 дросселируется в трубное пространство нижних

189

конденсаторов колонн I и II, где конденсируется, отдавая теплоту кипящим в межтрубном пространстве жидкостям. При этом образуется пар, участвующий в процессе ректификации. Конденсат из нижних аппаратов дросселируется в межтрубное пространство верхних конденсаторов ректификационных колонн. В результате его кипения в колоннах I и II образуются флегмовые потоки, участвующие в процессе ректификации.

На первом этапе расчета все высококипящие микропримеси заменяются одной, самой близкой по летучести к базовому веществу

(в данном случае x1в ), а все низкокипящие микропримеси – тоже

VT

одной, самой близкой по летучести к базовому веществу (здесь x1н ). |

||||||

|

|

|

|

|

|

V |

|

|

|

|

|

|

T |

Это несколько ухудшает результаты расчета. |

|

|

||||

Обозначим для общности |

|

|

|

|

||

xV1в ′ = xV1в |

|

|

|

k |

|

|

+ xV2в + xV3в + + xVkв |

= ∑xViв ; |

(6.35) |

||||

T |

T |

T |

T |

T |

T |

|

|

|

|

|

|

i =1 |

|

xV1н ′ = xV1н + xV2н + xV3н + + xVnн |

n |

|

||||

= ∑xViн . |

(6.36) |

|||||

T |

T |

T |

T |

T |

T |

|

i =1

Следовательно, на первом этапе расчета поток питания автономного модуля рассматривается как тройная смесь, состоящая из низкокипящей примеси, базового вещества и высококипящей примеси.

В колонне I рассматриваем процесс ректификации потока питания VT как разделение бинарной смеси: базовое вещество плюс высококипящие микропримеси, присоединяя низкокипящие микропримеси к базовому веществу и полагая, что низкокипящие микропримеси целиком выводятся из колонны I потоком D1, очищенным от высококипящих микропримесей. Исходя из

сказанного, поток питания |

|

VT = 1 кмоль, поступающий в колонну I, |

|||||||

состоит из x′ |

= x |

1н ′ |

и |

x |

1в ′ |

, т. е. x′ |

+ x |

1в |

′ |

+ x |

|

|

= 1. |

||||||

VT |

VT |

VT |

|

VT |

VT |

VT |

|

||

Врезультате разделения потока питания технической чистоты

вколонне I получается два потока – D1 и R1.

В колонне II содержащиеся в потоке D1 остаточные высококипящие микропримеси практически полностью переходят в

продукционный сверхчистый продукт R2. Поэтому содержание x1Dв1 в

190

т. е. чтобы оно было меньше или равно допустимому содержанию микропримесей в продукционном сверхчистом веществе по требуемой кондиции. В рассматриваемом случае содержание высококипящих микропримесей в конечном продукте определяется из условия

x |

в |

= x |

в |

D1 |

. |

(6.44) |

||

R2 |

D1 |

R2 |

|

|||||

|

|

|

|

|||||

|

|

|

|

|

|

|||

Решая уравнения (6.41) и (6.42), находим удельные величины потоков D2 и R2.

Основные расчетные формулы

Колонна I

Минимальное флегмовое число в колонне I

|

|

|

|

K вxв |

− x |

в |

|

|

|

||

|

|

υI |

= |

1 |

VT |

|

D1 |

, |

|

|

(6.45) |

|

|

|

|

|

|

|

|

||||

|

|

min |

|

xв |

(1 − K в ) |

|

|

|

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

V |

|

1 |

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

где K в – константа фазового равновесия. |

|

|

|

|

|

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

Для |

бинарной |

смеси |

базовое |

вещество–высококипящая |

|||||||

примесь в |

|

|

|

|

|

′ |

|

1в |

′ |

равновесная |

линия |

области микроконцентраций |

xD2 |

|

|||||||||

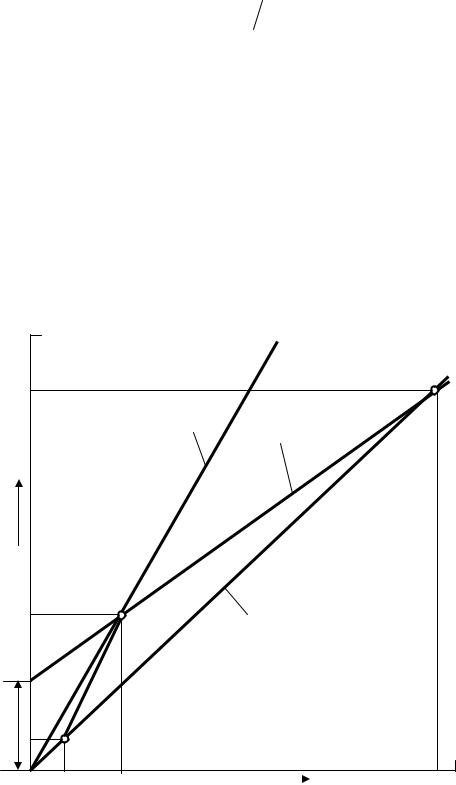

считается прямой (рис. 6.6). |

|

|

|

|

|

|

|

|

|

||

Действительное |

флегмовое |

число |

|

υI > υI . |

Число |

||||||

|

|

|

|

|

|

|

|

|

|

min |

|

теоретических тарелок в укрепляющей секции колонны |

|

||||||||||

I |

lg[(xв − x |

в |

)(a I |

− K в ) (1 − K |

в )x |

в |

+ 1] |

, |

(6.46) |

|||

VT |

D1 |

1 |

|

1 |

1 |

D1 |

|

|

||||

nукр = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lg(aI |

K |

в ) |

|

|

|

|

|

|

||

|

|

|

|

1 |

1 |

|

|

|

|

|

|

|

где a1I – угловой коэффициент рабочей линии укрепляющей секции колонны,

192

|

|

aI |

= |

υI |

|

(6.47) |

|

|

. |

|

|||

|

|

1 |

|

υI + 1 |

|

|

|

|

мол |

|

|

|

|

|

|

ь |

|

|

1 |

|

|

|

Равновесная |

1 |

|

||

|

|

|

|

|||

y′ |

= x′ |

K ′ |

|

|

|

|

VT |

VT |

VT |

|

|

|

|

|

|

|

|

2 |

|

|

Предельн |

|

|

|

|

||

|

ое |

|

|

Предельное |

|

|

положени |

|

|

|

|||

|

положение |

|

|

|||

е рабочей |

|

рабочей линии |

|

|

||

линии |

|

укрепляющей |

|

|

||

|

|

|

|

секции |

|

|

|

|

|

|

|

мол |

|

|

|

|

|

|

ь |

|

3 |

|

|

|

|

|

|

|

|

|

|

x′ |

|

|

|

|

|

|

VT |

|

|

|

|

Рис. 6.6. x–y-диаграмма бинарной смеси |

|

|

||

базовое вещество–высококипящий компонент в колонне I |

|

|||||

Число теоретических тарелок в исчерпывающей секции колонны определяется из равенства

|

|

lg[(x |

в |

− xв |

)(K в |

− aI |

) |

(1 − K |

в )x |

в |

+ 1], |

(6.48) |

||

nисчI |

= |

|

R1 |

VT |

1 |

|

2 |

|

1 |

R1 |

|

|

|

|

|

|

|

lg(K в |

a I |

) |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

|

|

где a2I – угловой коэффициент рабочей линии исчерпывающей секции колонны,

193

|

|

|

(x |

в |

− x |

в |

) (x |

в |

− xв ) |

|

|

aI |

= a I |

+ |

|

R1 |

|

D1 |

|

R1 |

VT |

. |

(6.49) |

|

|

|

|

|

|

|

|||||

2 |

1 |

|

|

|

|

υI + 1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

Колонна II

Минимальное флегмовое число колонны II

υII |

= |

xDн |

2 − K1нxDн1 |

, |

(6.50) |

|||

|

|

|||||||

min |

|

|

н |

|

(K н |

− 1) |

|

|

|

|

x |

|

|

||||

|

|

|

D1 |

1 |

|

|

|

|

где K1н – константа фазового равновесия для бинарной смеси базовое вещество–низкокипящая микропримесь (рис. 6.7).

|

yDн |

2 = xDн |

2 |

|

|

1 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Равнове |

Верхнее |

|

|

|

|

|

|

|

|

предельное |

|

|

|

|

|

|

|

|

|

сная |

положение |

|

|

|

|

|

|

|

|

|

|

|

мол yн |

|

= xн |

K |

н |

|

|

|||

ь |

D1 |

|

D1 |

|

|

D1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

мол |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

0 |

|

н |

|

|

|

н |

мол |

н |

|

|

xR 2 |

|

|

xD1 |

ь |

xD2 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

194 |

|

|