ves_kurs / practicum

.pdf

3.2.12. Расчетное натяжение цепи, Н:

Fрасч= F4 - Fдин. |

(3.14) |

3.2.13. Разрушающая нагрузка цепи, Н: |

|

Fраз ≥ k·Fрасч , |

(3.15) |

где k – коэффициент запаса прочности цепи; k=6 …8. |

|

Разрушающая нагрузка цепи сравнивается с разрушающей нагрузкой выбран- |

|

ной цепи и не должна ее превышать. |

|

3.2.14 Необходимая мощность на приводном валу конвейера определяется, |

|

кВт: |

|

P0=10-3· F´0·ν |

(3.16) |

3.2.15 По необходимой мощности на приводном валу конвейера |

из табли- |

цы 2.7 выбирается электродвигатель и рассчитываем передаточное отношение i редуктора:

- передаточное отношение приводного редуктора: |

|

||||||||

|

|

|

i |

nдв |

, |

|

(3.17) |

||

|

|

|

nзв |

|

|||||

|

|

|

|

|

|

|

|

||

где пдв – частота вращения ротора выбранного электродвигателя, об/мин, |

|||||||||

значение пдв берем из таблицы 2.7 по марке электродвигателя. |

|

||||||||

пзв – частота вращения приводной звездочки, об/мин: |

|

||||||||

п |

|

|

60 |

. |

|

(3.18) |

|||

зв |

Д |

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

зв |

|

|

|

|||

|

|

|

|

|

|

|

|

||

Определяем диаметр делительной окружности приводной звездочки по числу |

|||||||||

ее зубьев и шагу цепи Ц : |

|

|

|

|

|

|

|

|

|

Дзв |

|

|

|

|

Ц |

. |

(3.19) |

||

|

|

|

|

|

|||||

3.4 Выполнение работы

1.Ознакомиться с теоретическими сведениями.

2.Изучить устройств и принцип работы пластинчатого конвейера.

3.Произвести расчет пластинчатого конвейера.

4.Оформить отчет.

3.5 Содержание отчета

1.Цель работы.

2.Теоретические сведения.

3.Расчет пластинчатого конвейера.

4.Выводы по работе.

3.6 Контрольные вопросы.

1.Назначение пластинчатого конвейера.

2.Перечислите недостатки и преимущества пластинчатых конвейеров.

3.Конструкция и работа пластинчатого конвейера.

4.Последовательность расчета пластинчатого конвейера.

5.В чем сущность метода обхода по контуру при расчете пластинчатого конвейера.

21

3.7 Исходные данные для расчета пластинчатого конвейера.

Основными исходными данными для расчета конвейеров являются(табл.3.8): а) характеристика транспортируемого груза;

|

|

б) |

производительность конвейера; |

|

|

|

|

|

|

|

|

|||||

|

|

в) |

режим и условия работы; |

|

|

|

|

|

|

|

|

|||||

|

|

г) |

параметры трассы перемещения груза; |

|

|

|

|

|

||||||||

|

|

д) |

длина трассы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.8-Варианты заданий |

|

|

|

|

|||||||||

Вариант |

|

Размер по диагонали b, мм |

|

|

Q, т/ч |

|

L, м |

|

Масса груза |

|

|

Плотность |

||||

|

|

|

|

|

m, кг |

|

|

груза ρ, т/м3 |

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

1 |

|

|

120 |

|

|

10 |

|

|

100 |

|

|

30 |

|

|

|

|

2 |

|

|

165 |

|

|

15 |

|

|

90 |

|

|

36 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

3 |

|

|

180 |

|

|

11 |

|

|

80 |

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

4 |

|

|

220 |

|

|

15 |

|

|

70 |

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

5 |

|

|

200 |

|

|

12 |

|

|

60 |

|

|

50 |

|

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||||||||

6 |

|

|

110 |

|

|

12,5 |

|

|

50 |

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

7 |

|

|

125 |

|

|

13 |

|

|

100 |

|

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

8 |

|

|

160 |

|

|

13,5 |

|

|

90 |

|

|

55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

9 |

|

|

190 |

|

|

14 |

|

|

80 |

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

10 |

|

|

165 |

|

|

14,5 |

|

|

70 |

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

11 |

|

|

115 |

|

|

15 |

|

|

60 |

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

12 |

|

|

185 |

|

|

15,5 |

|

|

50 |

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

13 |

|

|

145 |

|

|

16 |

|

|

100 |

|

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

14 |

|

|

170 |

|

|

16,5 |

|

|

90 |

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

15 |

|

|

210 |

|

|

17 |

|

|

80 |

|

|

90 |

|

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

16 |

|

|

110 |

|

|

17,5 |

|

|

70 |

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

17 |

|

|

125 |

|

|

18 |

|

|

60 |

|

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

18 |

|

|

160 |

|

|

18,5 |

|

|

50 |

|

|

65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

19 |

|

|

190 |

|

|

19 |

|

|

100 |

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

20 |

|

|

165 |

|

|

19,5 |

|

|

90 |

|

|

55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

21 |

|

|

115 |

|

|

20 |

|

|

80 |

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

22 |

|

|

180 |

|

|

20,5 |

|

|

70 |

|

|

95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

23 |

|

|

220 |

|

|

21 |

|

|

60 |

|

|

105 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

24 |

|

|

200 |

|

|

21,5 |

|

|

50 |

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

25 |

|

|

110 |

|

|

22 |

|

|

100 |

|

|

40 |

|

|

2,4 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

26 |

|

|

125 |

|

|

22,5 |

|

|

90 |

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

27 |

|

|

240 |

|

|

23 |

|

|

80 |

|

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

28 |

|

|

170 |

|

|

23,5 |

|

|

70 |

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

29 |

|

|

150 |

|

|

24 |

|

|

60 |

|

|

65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

30 |

|

|

230 |

|

|

24,5 |

|

|

50 |

|

|

110 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

22

ПРАКТИЧЕСКАЯ РАБОТА №4 ТЕМА: ТЯГОВЫЙ РАСЧЕТ ТЕЛЕЖЕЧНОГО КОНВЕЙЕРА.

Цель работы: Ознакомление с устройством и принципом работы тележечных конвейеров, выполнение тягового расчета конвейера.

4.1 Краткие теоретические сведения.

Тележечные литейные конвейеры служат основным транспортным устройством поточно-механизированных и автоматических формовочно-выбивных линий.

Тележечные напольные конвейеры применяются для перемещения опок, полуформ, форм от формовочных автоматов к различным функциональным устройствам в соответствии с технологическим процессом изготовления отливок. В АФЛ обычно используются тележечные конвейеры, аналогичные применяемым при механизированной формовке.

Литейные формы устанавливают на платформы конвейеров различными грузоподъемными средствами (пневматическими подъемниками, талями, кранами) или надвигают (или накатывают при платформах) с помощью пневматических толкателей. С формовочных автоматов формы перегружаются на конвейеры автоматически.

Тележечный конвейер состоит из одной тяговой цепи ( k = 1) замкнутого контура, к которой прикреплены тележки (платформы), движущиеся по направляющим путям на своих катках.

Для транспортирования тяжелых изделий применяются двух цепные ( k =2) тележечные конвейеры.

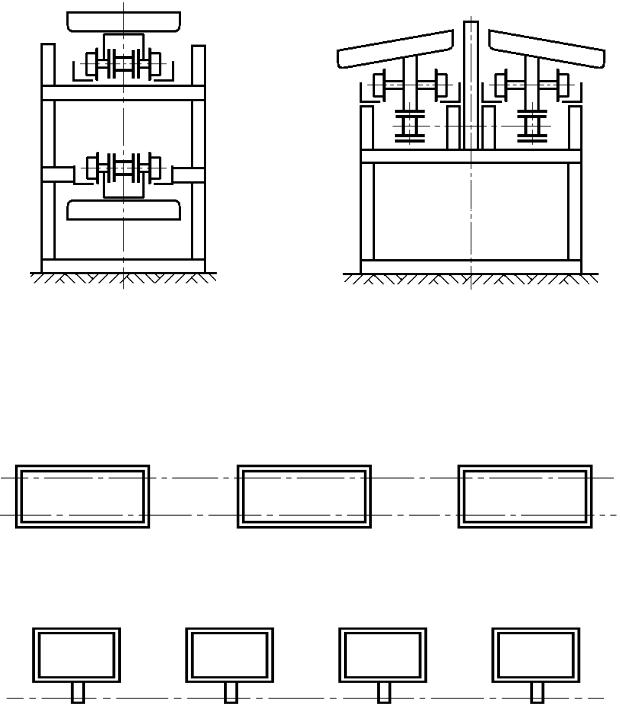

Различают вертикально–замкнутые (рис.4.1 и 4.2,а) и горизонтально– замкнутые конвейеры (рис.4.2,б).

Вертикально – замкнутые тележечные конвейеры применяются в формовочных автоматах и некоторых типах АФЛ.

Горизонтально–замкнутые конвейеры занимают большую площадь, но у этих конвейеров обе ветви могут быть рабочими, применяются в некоторых типах АЛЛ.

Рис. 4.1-Схема вертикально-замкнутого тележечного конвейера

Если цепи движутся в горизонтальной плоскости, то конвейеры считаются горизонтально–замкнутыми, если же в вертикальной плоскости, то вертикально–

23

замкнутыми. Вертикально–замкнутые конвейеры более компактны, так как обратная ветвь конвейера размещается под рабочей. Но, обычно, в этих конвейерах полезно используется только верхняя ветвь, так как на нижней ветви тележки опрокинуты, и нести изделия не могут.

а) |

б) |

Рис.4.2-Поперечное сечение конвейеров

По расположению тележек относительно тягового органа на виде сверху различают конвейеры с симметричным расположением несущего органа (рисунок 4.3,а) и с боковым расположением (рисунок 4.3,б).

а)

б)

Рис.4.3-Схемы расположения тележек

4.2 Основные узлы тележечного конвейера их устройство и назначение

Вертикально–замкнутый тележечный конвейер (см. рис.4.1) состоит из следу-

ющих основных узлов и механизмов: приводной станции 1, натяжной станции 2, гибкого тягового органа - цепи 3 с прикрепленными к ней тележками 4 и сварного основания 5 с направляющими 6.

24

4.2.1 Приводная станция Назначение приводной станции – сообщить конвейеру движение со скоро-

стью, обеспечивающей заданную производительность.

Как правило, приводная станция состоит из электродвигателя, механических передач и ведущей звездочки или звездочек, если конвейер двух цепной. В качестве механических передач используются зубчатые или червячные редукторы в сочетании с ременными или цепными передачами. В конвейерах с непрерывным движением в состав приводной станции зачастую включают вариатор для плавного регулирования скорости конвейера.

Приводная станция располагается обычно, в конце трассы, в месте, где осу-

ществляется окончательная выгрузка груза. |

|

|

Основными параметрами приводной станции являются |

P |

– мощность элек- |

|

Эд |

|

тродвигателя,

n |

Эд |

|

– частота вращения вала электродвигателя,

n |

Зв |

|

– частота враще-

ния звездочки, передаточное отношение приводной станции иПс:

u |

|

|

n |

Эд |

, |

|

|

||||

|

|

|

|

||

|

Пс |

|

n |

|

|

|

|

|

Зв |

|

|

|

|

|

|

|

(4.1)

4.2.2 Натяжная станция Натяжная станция тележечного конвейера служит для создания первоначаль-

ного натяжения цепи и компенсации вытяжки цепи вследствие ее износа во время эксплуатации.

Натяжные механизмы бывают постоянного действия – грузовые (рис. 4.4) и периодического действия – винтовые (рис.4.5,а и 4.5,б).

Винтовая натяжная станции (рис.4.5,а) состоит из ведомой звездочки 1 (если конвейер двух цепной, то двух звездочек), которую огибает цепь 2, подвижных ползунов 3, 4, в которых устанавливается ось 5 звездочки и винтов 6, 7 натяжного механизма. Винты натяжного устройства, перемещая, ползуны, создают натяжение тяговой цепи (цепей).

Винтовые натяжные устройства просты по конструкции, малогабаритны. Но требуют периодического наблюдения и подтягивания, так как натяжение цепи не остается постоянным, а уменьшается по мере эксплуатации конвейера.

Грузовые натяжные устройства обеспечивают постоянное натяжение за счет свободно висящего груза. Недостатками их являются достаточно большие габариты и достаточно большая масса груза.

Величина перемещения ползуна (ход натяжки) принимается на 50-100 мм больше двух шагов цепи. Это делается для того, чтобы при большом износе цепи можно было уменьшить ее длину на два соседних звена.

У двух цепных конвейеров на натяжной станции одна из звездочек крепится на оси шпонкой, а вторая свободно вращается на оси. Это обеспечивает равномерное натяжение обоих цепей.

4.2.3 Тяговый орган В качестве тягового органа в тележечных конвейерах используются одна или

две тяговые цепи.

По ГОСТ 588-81 изготовляют пластинчатые тяговые цепи: втулочные; роликовые; катковые; катковые с ребордой (гребнем).

25

В тележечных конвейерах, применяемых в швейной и обувной промышленности, в качестве тягового органа часто используют приводные роликовые цепи типа ПРД ГОСТ 13568-97 (см. рисунок 4.6).

Рис. 4.4-Грузовое натяжное устройство

Рис. 4.5-Винтовые натяжные станции

Основными параметрами цепи являются:

- t |

ц |

|

|

- Q |

|

- m

р ц

–шаг цепи (расстояние между осями соседних шарниров), мм;

–разрушающая нагрузка, т.е. нагрузка, при которой цепь рвется, кН;

–масса одного погонного метра цепи, кг/м.

Значения этих параметров приведены в таблице 4.1.

Подбор стандартной цепи осуществляют следующим образом. Вначале ориентировочно выбирают цепь с наименьшей разрушающей нагрузкой, затем выполняют

тяговый расчет конвейера, из которого определяют |

S |

max |

– максимальное натяжение |

|

|

|

|

цепи при нормальной загрузке, а затем определяют |

расчетную нагрузку: S р Smax |

||

(при k = 1) или S р |

Smax 0,6 (при k = 2). Затем определяют коэффициент запаса |

|

прочности цепи: |

|

|

|

QP SP [ n ] , |

(4.2) |

где [n] – коэффициент запаса прочности цепи, обычно принимаемый в преде-

лах (6-15).

26

Далее, в таблицах ГОСТа выбирают цепь, у которой значение расчетному.

Q |

р |

|

близко к

Рис. 4.6-Цепь типа ПРД

Таблица 4.1-Цепи приводные длиннозвенные типа ПРД по ГОСТ 13568-97, размеры в мм

|

|

|

|

|

ВВН, |

|

|

|

|

|

|

|

|

h |

|

в |

|

Разрушающая |

|

|

Масса |

|||

Обозначение |

|

|

|

|

|

|

d |

|

|

d1 |

|

|

|

|

|

1 м це- |

||||||||

|

tц |

|

|

не ме- |

|

|

|

|

|

|

|

|

|

|

|

нагрузка, |

|

|

||||||

цепи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пи, |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н, не менее |

|

|

||||||||

|

|

|

|

|

нее |

|

|

|

|

|

|

|

|

Не более |

|

|

|

кг/м |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ПРД-31,75- |

|

31,75 |

|

|

9,65 |

|

|

5.08 |

|

|

10,16 |

|

|

14,8 |

|

|

24 |

|

|

22700 |

|

|

0,60 |

|

22700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПРД-38,1- |

|

38,1 |

|

|

12,7 |

|

|

5,96 |

|

|

11,91 |

|

|

18,2 |

|

|

31 |

|

|

29500 |

|

|

1,10 |

|

29500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПРД-38-30000 |

|

38,0 |

|

|

22,0 |

|

|

7,95 |

|

|

15,88 |

|

|

21,3 |

|

|

42 |

|

|

30000 |

|

|

1,87 |

|

ПРД-38-40000 |

|

38,0 |

|

|

22,0 |

|

|

7,95 |

|

|

15,88 |

|

|

21,3 |

|

|

47 |

|

|

40000 |

|

|

2,10 |

|

ПРД-50,8- |

|

50,8 |

|

|

15,88 |

|

|

7,95 |

|

|

15,88 |

|

|

24,2 |

|

|

39 |

|

|

50000 |

|

|

1,90 |

|

50000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПРД-63,5- |

|

63,5 |

|

|

19,05 |

|

|

9,55 |

|

|

19,05 |

|

|

30,2 |

|

|

46 |

|

|

70000 |

|

|

2,60 |

|

70000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПРД-76,2- |

|

76,2 |

|

|

25,4 |

|

|

11,12 |

|

|

22,23 |

|

|

36,2 |

|

|

57 |

|

|

100000 |

|

|

3,80 |

|

100000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для тяговых пластинчатых цепей профиль зуба звездочки выполняется по ГОСТ 592, а для приводных роликовых цепей по ГОСТ 591.

4.2.4 Звездочки

Ведущие и натяжные звездочки конвейера (рис. 4.5,a) изготовляют методом литья из стали Л35 или фрезеруют из листовой стали. В этом случае используются, среднеуглеродистые стали: сталь 40, сталь 50.

Диаметр делительной окружности звездочки рассчитывают по формуле

DЗв |

|

tц |

|

|

|

, |

(4.3) |

Sin( 180 |

0 |

z ) |

|||||

|

|

|

|

|

|||

27

где z – число зубьев звездочки.

Минимальное число зубьев звездочки равно 8, принимается для цепей с шагом более 100 мм.

Для цепей с небольшими шагами число зубьев звездочки достаточно большое (20-30) мм. Ориентировочное число зубьев звездочки можно рассчитать по следующей зависимости:

z |

4 tT |

. |

(4.4) |

|

tц |

||||

|

|

|

4.2.5 Тележки Грузонесущим органом тележечных конвейеров является тележка. Размеры,

конфигурация и устройство тележек во многом определяются характером транспортируемых грузов. Существует большое количество различных конструкций тележек.

На рис.4.7 в качестве примера приведен эскиз конструкции тележки. Тележка состоит из следующих основных частей: контейнера 1 (в некоторых учебниках применяют термины: короб, корпус или платформа); двух кронштейнов 2, с помощью которых контейнер соединяется с цепью 3 и четырех катков 4, которые катятся по специальным направляющим.

Платформа литейного тележечного конвейера изготавливается из чугуна или стали толщиной 40-120 мм.

Рис.4.7-Тележка

Кронштейны для соединения контейнера с цепью, обычно, изготавливаются стальными.

Катки изготовляют, обычно, из стали Диаметр катка принимают равным 60 мм, ширина катка равна 25 мм. Плотность стали: = 7,8 г/см3.

Комплекс, состоящий из тягового и несущего органов, называется ходовой частью. Образец ходовой части без катков представлен на рис.4.8.

Расстояние между тележками или шаг тележек tТ определяется с помощью зависимости:

t |

|

|

3600 v n |

, |

|

Т |

Z |

||||

|

|

|

|||

|

|

|

|

(4.5)

где V – скорость транспортирования, м/с;

Z – штучная производительность, форм/час; n– количество форме на тележке.

28

Рис.4.8 – Ходовая часть тележечного конвейера

Окончательное значение

t |

T |

|

принимается из условия, что шаг тележек должен

быть кратен двойному шагу цепи tц

|

|

t |

2 t |

ц |

i |

|

|

Т |

|

|

|

где: |

i |

– любое целое число. |

|

|

|

(4.6)

Зная ориентировочное значение шага тележек

t |

Т |

|

, делят его на

2t |

ц |

|

и округ-

ляют в сторону увеличения i точное значение шага тележек

до целого числа. Затем по формуле (4.6) определяют

t |

T |

, м. |

|

|

4.3 Тяговый расчет конвейера

Прежде всего, преобразовав формулу (4.5), рассчитывают штучную производительность Z.

Так как длины заданных конвейеров небольшие (20-40) м., то величины минимального натяжения в точке 1 (рис.4.1) можно принимать в пределах от 1000 до

1500 Н.

Исходя из этих соображений, в качестве тягового органа можно применять приводную цепь ПРД ГОСТ 13568-75 с шагами от 30 до 70 мм (рис.4.6 и таблицу

4.1).

Выбрав конкретную цепь, с определенным шагом, уточняют шаг тележек

t |

T |

|

по формуле (4.6), затем уточняют скорость транспортирования груза по формуле

(4.5). Далее рассчитывают погонные нагрузки: от транспортируемого груза – |

q |

Гр |

, |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

от тележки – q |

и от цепи – q |

ц |

. |

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

|

|

|

|

Масса одного погонного метра цепи |

m |

ц |

приводится в ГОСТе (по табл.4.1). |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Погонная нагрузка от цепи будет равна, Н/м: |

|

|

|

||||||||

|

|

|

qц |

mц g |

(4.7) |

||||||

где: g = 9,81 – ускорение свободного падения, м/с2. |

|

|

|

||||||||

Погонная нагрузка от транспортируемых изделий, т.е. от груза определяется |

|||||||||||

по формуле, Н/м: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

qГр |

|

mГр g |

(4.8) |

|||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

tТ |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

где: mГр – масса формы с отливками в кг, приведена в задании.

По аналогичной формуле определяется погонная нагрузка от тележек, Н/м:

29

где:

mT

q |

|

m |

g |

Т |

|

||

|

|

|

|

Т |

|

t |

|

|

|

Т |

|

|

|

|

– масса тележки в кг, приведена в задании.

(4.9)

Зная погонные нагрузки, можно переходить к тяговому расчету, т.е. к определению усилий натяжения в характерных точках трассы конвейера.

Расчетная схема трассы простейшего вертикально-замкнутого тележечного конвейера приведена на рисунке 4.9. Трасса, характерная для тележечных конвейеров легкой промышленности, состоит из двух прямолинейных горизонтальных участков (1–2) и (3–4) и двух криволинейных участков (2–3) и (4–1). Такие трассы имеют только 4 характерные точки.

Рис. 4.9 Расчетная схема трассы конвейера

Первая точка, точка в которой натяжение тягового органа минимально

S |

min |

|

располагается в месте сбега цепи с приводной звездочки.

Используя правило, обхода вдоль трасы по характерным точкам, натяжение во всех других характерных точках.

Правило обхода трассы по характерным точкам выглядит так:

|

|

|

S |

i |

S |

(i 1) |

W |

|

|

|

|

|

L , i (i 1) |

||

где: |

S |

i |

– натяжение цепи в искомой точке трассы, Н; |

||||

|

|

|

|

|

|

|

|

находят

(4.10)

S(i 1) – натяжение цепи в предыдущей точке трассы, Н;

WL, i ( i 1) – суммарная сила сопротивления на горизонтальном участке трассы

между точками i и (i 1), Н

Величина потерь берется со знаком плюс, когда обход трассы ведут по ходу движения конвейера и со знаком минус, когда обход совершают против движения конвейера.

Учитывая вышеизложенное, натяжение тягового органа в точке 2 будет сле-

дующим: |

|

|

|

|

S |

2 |

S W |

(4.11) |

|

|

1 |

L, 1 2 |

|

|

где: S1 Smin и принимается, как уже упоминалось 1000 - 1500, Н WL, 1 2 – сила сопротивления на участке трассы (1–2), Н.

Участок трассы (1–2) – это прямолинейный горизонтальный участок холостой ветви конвейера. Сила сопротивления на нем определяются так

30