- •Петров Павел Вадимович

- •Сущность работы

- •Методические указания

- •Порядок выполнения:

- •Бланк результатов по расчету отливки n________

- •-------------- // ---------- // -------- //------------

- •Приложение 1. Продолжение

- •Бланк результатов по расчету отливки n 1.

- •Бланк результатов по расчету отливки n 2.

- •Приложение 1. Продолжение

- •Приложение 1. Продолжение

- •Список используемой литературы

-------------- // ---------- // -------- //------------

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетная толщина стенок отливки (мм) с отработкой на технологичность |

| ||||||

Таблица В. Алгоритм выбора основных способов литья

|

Наименование способа литья |

Условия выбора основных способов литья | ||||||

|

Экономичес- ки рекомен- дуемая толщина стенки, (мм) |

Наимень- ший диаметр пролива- емого отверстия, (мм) |

Наим. радиус скруг- ления, (мм) |

Точность размеров, (в квали- тетах) |

Высота шерохо- ватости по Ra, (мкм) |

Материал заготовки |

Тип произ- водства загото- вок | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Под давлением |

2 – 4 |

1 |

0.5 |

10 – 14 |

2.5 – 0.32 |

Цветные сплавы |

С/с, К/с, Массовый |

|

В кокиль |

5 – 12 |

5 |

3 |

12 – 16 |

20 – 2.5 |

Цветные сплавы, чугун |

С/с, К/с, Массовый |

|

По выплавляемым моделям |

2 – 7 |

3 |

5 |

12 – 14 |

10 – 1.25 |

Сталь, цветные сплавы |

М/с, С/с, К/с, Массовый |

|

В оболочковые формы |

4 – 9 |

6 |

5 |

11 – 14 |

20 – 2.5 |

Цветные сплавы, сталь, чугун |

С/с, К/с |

|

В землю |

5 – 15 |

8 |

5 |

14 – 17 |

80 – 10 |

Любой |

Е, М/с, С/с |

|

Центробежное (для труб) |

5 – 20 |

______ |

______ |

12 – 16 |

40 – 5 |

Чугун, сталь, бронза |

С/с, К/с, Массовый |

Условные обозначения: Е, М/с, С/с, К/с – соответственно, единичный, мелко-, средне- и крупносерийный тип производства

Выбрать по таблице " Г " основные расчётные показатели способа (способов) литья: класс точности размеров отливки и ряд припусков, с занесением результатов в таблицу (таблицы) "А".

Таблица Г. Алгоритм выбора класса точности и ряда припусков

|

Наименование способа литья |

Наибольший габаритный размер детали по чертежу, мм |

Цветные сплавы, серый чугун |

Сталь, ковкий и высокопрочный чугун |

|

Классы точности размеров отливок и ряды припусков (меньшее из трех значений – для массового и крупносерийного производства, среднее – для среднесерийного, большее – для единичного и мелкосерийного производства) | |||

|

1 |

2 |

3 |

4 |

|

Под давлением |

≤ 100 |

Класс точности: 3 – 5т – 6 Ряд припусков: 1 |

Класс точности: 4 – 5 – 7т Ряд припусков: 1 |

|

> 100 |

Класс точности: 4 – 5т – 6 Ряд припусков: 1 |

Класс точности: 5т – 6 – 7 Ряд припусков: 1 | |

|

По выплавляемым моделям |

≤ 100 |

Класс точности: 4 – 5 – 7т Ряд припусков: 1 – 1 – 2 |

Класс точности: 5т – 6 – 7 Ряд припусков: 1 – 1 – 2 |

|

> 100 |

Класс точности: 5т – 6 – 7 Ряд припусков: 1 – 1 – 2 |

Класс точности: 5 – 7т – 8 Ряд припусков: 1 – 1 – 2 | |

|

В кокиль. В оболочковые формы |

≤ 100 |

Класс точности: 5т – 7 – 10 Ряд припусков: 1 – 2 – 3 |

Класс точности: 5 – 8 – 11т Ряд припусков: 1 – 2 – 3 |

|

> 100 |

Класс точности: 5 – 8 – 11т Ряд припусков: 1 – 2 – 3 |

Класс точности: 6 – 9т – 11 Ряд припусков: 2 – 3 – 4 | |

|

В землю. Центробежное |

Любой |

Класс точности: 7т – 9 – 12 Ряд припусков: 2 – 3 – 4 |

Класс точности: 7 – 10 – 13т Ряд припусков: 2 – 4 – 5 |

Выполнить п.п. 5 – 12 по каждому выбранному способу литья отдельно.

Вписать в бланк результатов: а) N отливки (если рассчитывается одна или первая отливка, то указывается цифра "1", если вторая – цифра "2"); б) характер расчёта припусков (указан в исходных данных).

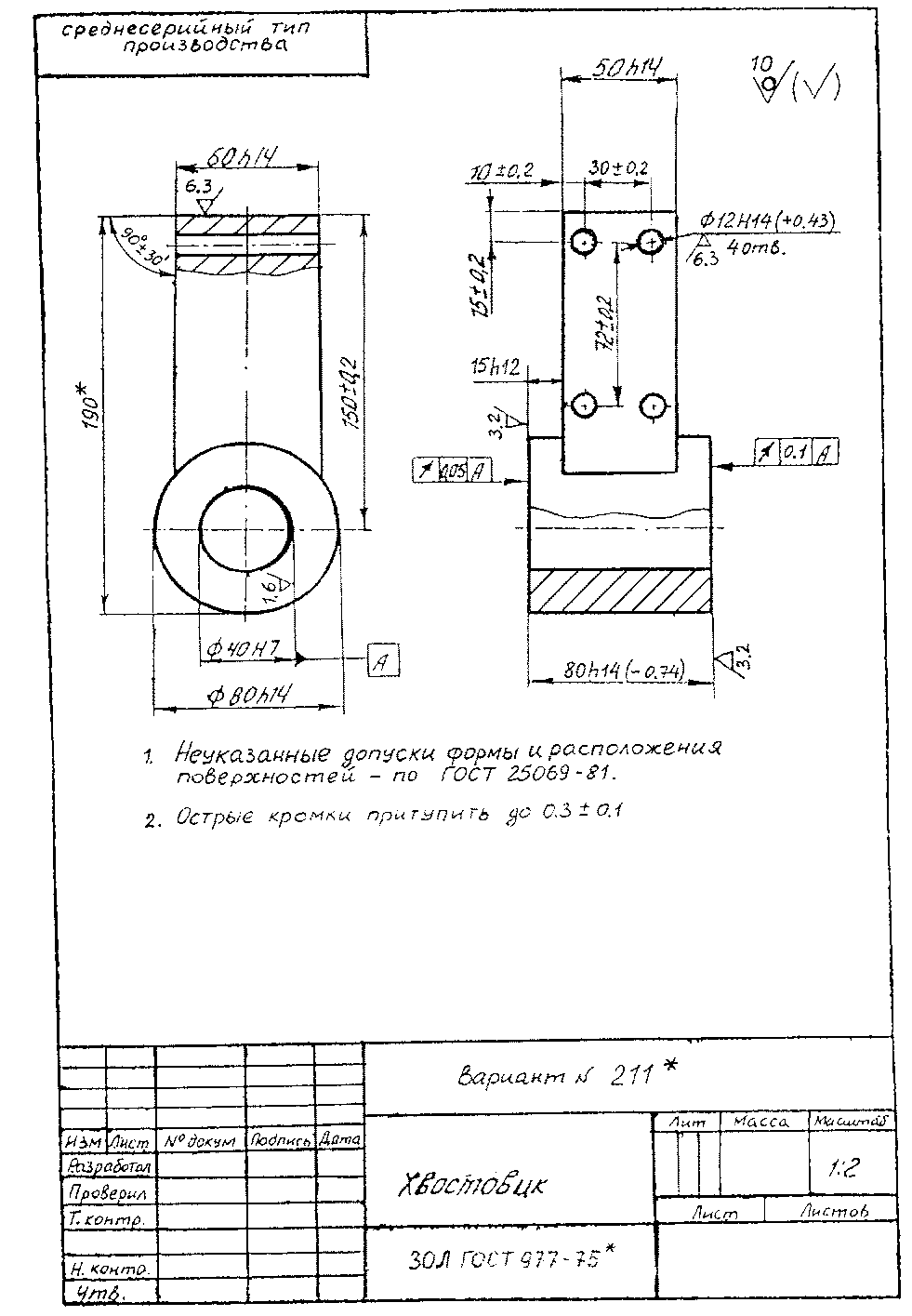

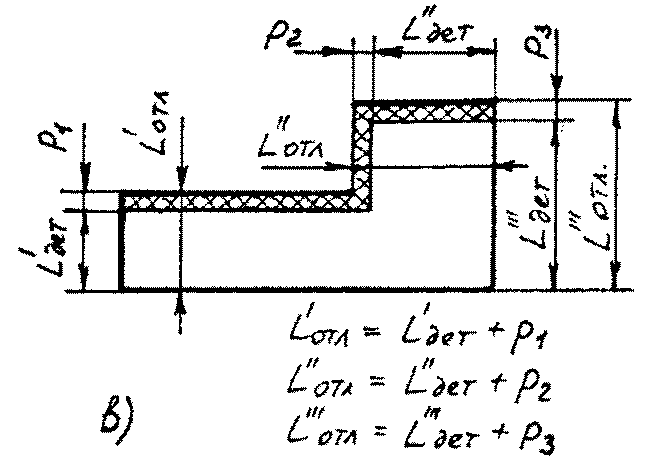

Рассчитать полные припуски на механическую обработку. 6.1. Подготовить размеры детали к расчёту. Внести в первый столбец таблицы "А" все размеры детали (по одному размеру в каждую строку, в произвольном порядке), исключая размеры фасок. Не забыть указать обозначения размеров (Ø, М, R). Размеры, кроме справочных, следует указывать с отклонениями. На угловые размеры отклонения задаются в угловой абсолютной мере (в градусах, минутах). На радиусы скругления и размеры, определяющие положение отверстий, – только в миллиметрах. На линейные размеры, включая диаметральные, отклонения задаются двойным образом: в квалитетах и, рядом в скобках, в миллиметрах (например, Ø24Н12(+0.21)). Для этого необходимо использовать ГОСТ 25347-82, или обратиться к таблице "Д". Для диаметров резьбы отклонения следует указывать только в степенях точности (например, М24 – 6g).

6.2. Определить размеры детали, по которым не ведётся расчёт припусков и для которых в колонках 2 – 5 таблицы "А" необходимо поставить прочерки. К таким размерам относят: а) справочные размеры, или размеры со звёздочками, например, 150* (потому что они не являются размерами, по которым выполняется обработка); б) линейные межосевые размеры (потому что размеры между осями одних и тех же отверстий в отливке и детали должны быть одинаковы); в) угловые размеры (т.к. они, даже если относятся к обрабатываемым поверхностям, не являются основными размерами, по которым выполняется обработка); г) размеры необрабатываемых поверхностей, включая скругления (т.к. припуски на необрабатываемые поверхности не назначаются). Если необрабатываемая поверхность имеет форму "тела вращения", то её размером является диаметр (или радиус скругления). Если необрабатываемая поверхность является плоской – то такой линейный размер, который связывает её с другой необрабатываемой поверхностью (осью, линией и т.п.) и, как правило, перпендикулярен ей. 6.3. Определить размеры детали, по которым ведётся расчёт припусков. Все оставшиеся размеры имеют отношение к обрабатываемым поверхностям, однако для расчёта припусков необходимы только исполнительные размеры, т. е. размеры, по которым выполняется обработка.

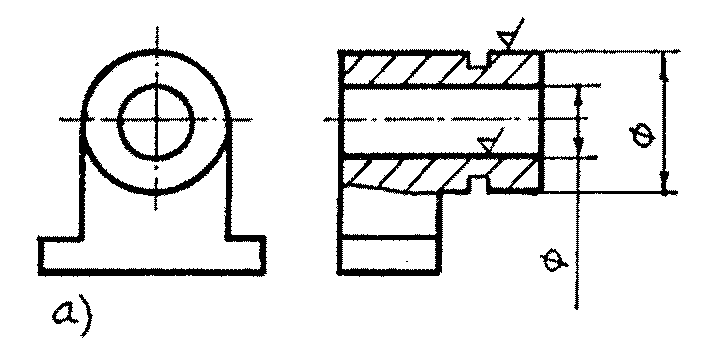

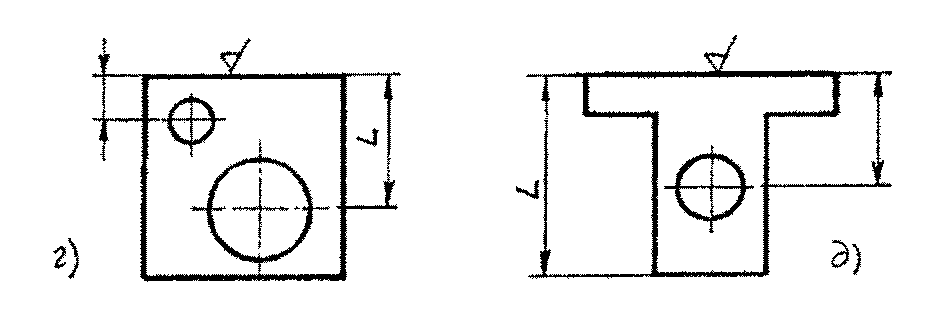

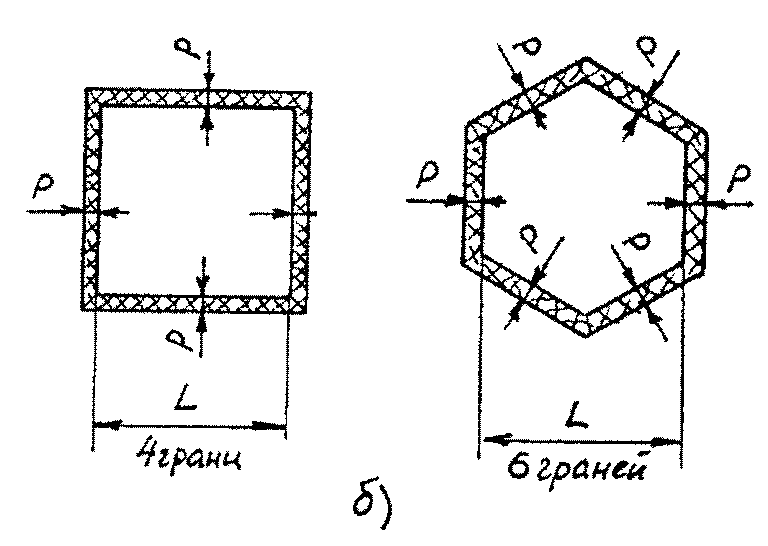

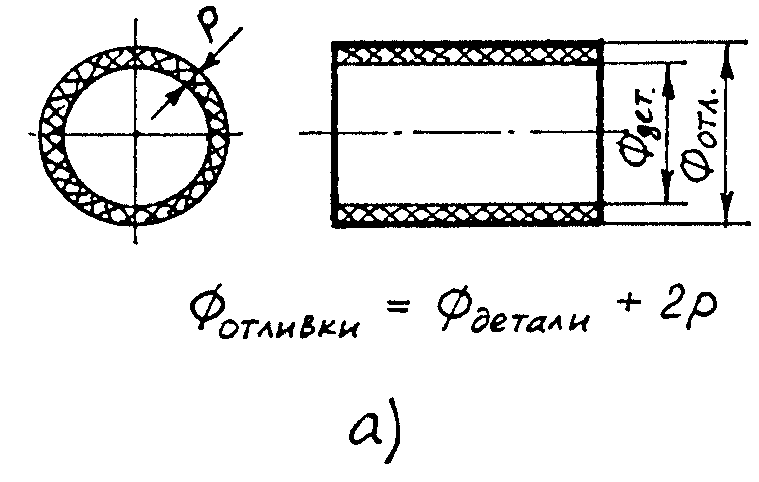

Под исполнительным размером будем понимать: а) если обрабатываемая поверхность имеет форму "тела вращения" – то диаметр этой поверхности (рис. 1а); б) если обрабатываемая поверхность плоская – то такой линейный размер, который связывает её с другой плоскостью (обрабатываемой или необрабатываемой), перпендикулярен ей, и меняет своё значение при её обработке (рис. 1б). Если таких линейных размеров несколько, то выбираем тот из них, который меньше по величине и задаёт положение предполагаемой технологической базы (рис. 1в). Если линейные размеры связывают обрабатываемую плоскость с отверстиями (обрабатываемыми или необрабатываемыми), то за исполнительный размер плоскости принимают тот, который связывает её с отверстием наибольшего диаметра (рис. 1г). Если один линейный размер связывает её с плоскостью, а другой – с отверстием, то предпочтение следует отдавать первому размеру (рис. 1д).

Рис. 1. Иллюстрация понятия "исполнительный размер" обрабатываемой поверхности

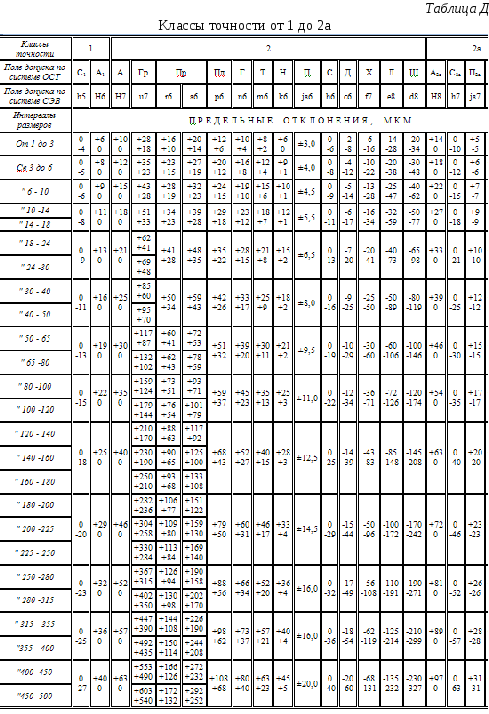

Методика выбора припусков, основанная на ГОСТ 26645-85, исходит из того, что полные припуски зависят от способа литья, типа производства, габаритных размеров и материала детали, точности размеров отливки и детали, а также от номинальной величины исполнительных размеров детали по чертежу. Первые четыре фактора были учтены при выборе ряда припусков в п.п. 4. Следующий шаг – выбор допуска (в мм) по каждому исполнительному размеру обрабатываемых резанием поверхностей, по таблице "Е". Выбранные значения допусков заносятся в колонку 2 таблицы "А". Во всех остальных строках колонки 2 следует поставить прочерки.

Таблица " Е ". Значения допусков линейных и диаметральных размеров (мм)

|

Класс точности размеров отливки |

Интервалы номинальных (без учета допусков) исполнительных размеров, мм | |||||||||

|

≤ 4 |

≤ 6 |

≤ 10 |

≤ 16 |

≤ 25 |

≤ 40 |

≤ 63 |

≤ 100 |

≤ 160 |

≤ 250 | |

|

3 |

0.12 |

0.14 |

0.16 |

0.18 |

0.20 |

0.22 |

0.24 |

0.28 |

0.36 |

0.40 |

|

4 |

0.16 |

0.18 |

0.20 |

0.22 |

0.24 |

0.28 |

0.32 |

0.36 |

0.44 |

0.50 |

|

5т |

0.20 |

0.22 |

0.24 |

0.28 |

0.32 |

0.36 |

0.40 |

0.44 |

0.56 |

0.64 |

|

5 |

0.24 |

0.28 |

0.32 |

0.36 |

0.40 |

0.44 |

0.50 |

0.56 |

0.70 |

0.80 |

|

6 |

0.32 |

0.36 |

0.40 |

0.44 |

0.50 |

0.56 |

0.64 |

0.70 |

0.90 |

1.00 |

|

7т |

0.40 |

0.44 |

0.50 |

0.56 |

0.64 |

0.70 |

0.80 |

0.90 |

1.10 |

1.20 |

|

7 |

0.50 |

0.56 |

0.64 |

0.70 |

0.80 |

0.90 |

1.00 |

1.10 |

1.40 |

1.60 |

|

8 |

0.64 |

0.70 |

0.80 |

0.90 |

1.00 |

1.10 |

1.20 |

1.40 |

1.80 |

2.00 |

|

9т |

0.80 |

0.90 |

1.00 |

1.10 |

1.20 |

1.40 |

1.60 |

1.80 |

2.20 |

2.40 |

|

9 |

1.00 |

1.10 |

1.20 |

1.40 |

1.60 |

1.80 |

2.00 |

2.20 |

2.80 |

3.20 |

|

10 |

1.20 |

1.40 |

1.60 |

1.80 |

2.00 |

2.20 |

2.40 |

2.80 |

3.60 |

4.00 |

|

11т |

1.60 |

1.80 |

2.00 |

2.20 |

2.40 |

2.80 |

3.20 |

3.60 |

4.40 |

5.00 |

|

11 |

2.00 |

2.20 |

2.40 |

2.80 |

3.20 |

3.60 |

4.00 |

4.40 |

5.60 |

6.40 |

|

12 |

---- |

2.80 |

3.20 |

3.60 |

4.00 |

4.40 |

5.00 |

5.60 |

7.00 |

8.00 |

|

13т |

---- |

---- |

4.00 |

4.40 |

5.00 |

5.60 |

6.40 |

7.00 |

9.00 |

10.00 |

6.5. Определить величину одностороннего припуска. По таблице "Ж" выбрать значения односторонних припусков по каждому из тех размеров, по которым указаны допуски в колонке 2. Выбор выполняется по номеру ряда припусков, установленному ранее по таблице " Г ", а также допуску исполнительного размера, выбранному в пункте 6.4. Характер расчёта определён в исходных данных.

Для упрощённых, ускоренных и укрупнённых расчётов допускается принимать наибольшие значения интервала, выбранного по таблице "Ж". Недостатком является получение завышенных припусков и снижение коэффициента использования материала. Достоинство – в отсутствии брака из-за занижения припусков. Выбрав наибольший припуск, его величину следует занести в колонку 3 таблицы "А". В остальных строках колонки 3 следует поставить прочерки. Далее следует перейти к п.п. 6.6.

Для назначения рациональных припусков целесообразно учитывать точность исполнительного размера по чертежу (см. таблицу "З"). На поверхность с точным размером назначается наибольшее значение интервала припусков (нижняя строка таблицы "З"), а с не точным размером – наименьшее значение (верхняя строка таблицы "З"). Если точность линейного исполнительного размера задана в миллиметрах, то необходимо обратиться к таблице "Д" и определить точность в квалитетах. Примем допущение, что для диаметрального размера точной резьбы (4-я и 5-я степени точности) выбор производится по 9-му квалитету, а для средней и грубой резьбы (свыше 5-й степени точности) – по 12 квалитету. Выбранные припуска заносятся в колонку 3 таблицы "A". В остальных строках колонки 3 следует поставить прочерки.

Таблица " Ж ". Алгоритм выбора односторонних припусков на механическую обработку

|

Интервал допусков размеров, (мм) |

Величина одностороннего припуска в соответствии с N ряда припуска: | ||||

|

1 |

2 |

3 |

4 |

5 | |

|

≤ 0.16 |

0.30……0.50 |

0.60……0.80 |

---- |

---- |

---- |

|

≤ 0.20 |

0.40……0.60 |

0.70……1.00 |

1.00……1.40 |

---- |

---- |

|

≤ 0.24 |

0.50……0.70 |

0.80……1.10 |

1.10……1.50 |

---- |

---- |

|

≤ 0.30 |

0.60……0.80 |

0.90……1.20 |

1.20……1.60 |

1.80……2.20 |

2.60……3.00 |

|

≤ 0.40 |

0.70……0.90 |

1.00……1.30 |

1.40……1.80 |

1.90……2.40 |

2.80……3.20 |

|

≤ 0.50 |

0.80……1.00 |

1.10……1.40 |

1.50……2.00 |

2.00……2.60 |

3.00……3.40 |

|

≤ 0.60 |

0.90……1.20 |

1.20……1.60 |

1.60……2.20 |

2.20……2.80 |

3.20……3.60 |

|

≤ 0.80 |

1.00……1.40 |

1.30……1.80 |

1.80……2.40 |

2.40……3.00 |

3.40……3.80 |

|

≤ 1.00 |

1.10……1.60 |

1.40……2.00 |

2.00……2.80 |

2.60……3.20 |

3.60……4.00 |

|

≤ 1.20 |

1.20……2.00 |

1.60……2.40 |

2.20……3.00 |

2.80……3.40 |

3.80……4.20 |

|

≤ 1.60 |

1.60……2.40 |

2.00……2.80 |

2.40……3.20 |

3.00……3.80 |

4.00……4.60 |

|

≤ 2.00 |

2.00……2.80 |

2.40……3.20 |

2.80……3.60 |

3.40……4.20 |

4.20……5.00 |

|

≤ 2.40 |

2.40……3.20 |

2.80……3.60 |

3.20……4.00 |

3.80……4.60 |

4.60……5.50 |

|

≤ 3.00 |

2.80……3.60 |

3.20……4.00 |

3.60……4.50 |

4.20……5.00 |

5.00……6.50 |

|

≤ 4.00 |

3.40……4.50 |

3.80……5.00 |

4.20……5.50 |

5.00……6.50 |

5.50……7.00 |

|

≤ 5.00 |

4.00……5.50 |

4.40……6.00 |

5.00……6.50 |

5.50……7.50 |

6.00……8.00 |

|

≤ 6.00 |

5.00……7.00 |

5.50……7.50 |

6.00……8.00 |

6.50……8.50 |

7.00……9.50 |

|

≤ 8.00 |

---- |

6.50……9.50 |

7.00…..10.00 |

7.50…..11.00 |

8.50…...12.00 |

|

≤ 10.00 |

---- |

---- |

9.00…..12.00 |

10.00…..13.00 |

11.00…..14.00 |

Таблица " З "

|

Принимаемая величина припуска |

Условия назначения величины припуска: сочетание классов точности размеров отливки и квалитетов точности размеров детали | ||||

|

3 |

4, 5т |

5, 6, 7т |

7, 8, 9т |

9, 10, 11т, 11,12, 13т | |

|

Наименьшая |

9 – 14 квалитеты |

10 – 14 квалитеты |

11 – 14 квалитеты |

12 – 14 квалитеты |

13 – 14 квалитеты |

|

Наименьшая |

7, 8 квалитеты |

7 – 9 квалитеты |

7 – 10 квалитеты |

7 – 11 квалитеты |

7 – 12 квалитеты |

6.6. Определить величину двухстороннего припуска. Поскольку в итоге нас интересуют размеры отливки, то важно правильно установить, на какую величину изменится исходный размер в детали. Нередки случаи, когда эта величина равна удвоенному припуску. Величина припуска, указанная в колонке 3 таблицы "А", увеличивается вдвое (двухсторонний припуск) и заносится в соответствующую строку колонки 4 в следующих случаях: а) если исполнительный размер обрабатываемой поверхности является диаметральным (рис.2а); б) если один исполнительный размер связывает несколько пар параллельных обрабатываемых плоскостей между собой (рис.2б); в) если один исполнительный размер связывает две параллельные обрабатываемые плоскостей между собой, а другие, меньшие по величине исполнительные размеры этих плоскостей (или одной из них), отсутствуют (рис. 2в). Невыполнение этого условия означает наличие двух разных по величине односторонних припусков (рис. 2г). Во всех остальных строках колонки 4 следует указать прочерки.

Рис. 2.Иллюстрация понятия "двухсторонний припуск"

Рассчитать исполнительные размеры поверхностей отливки с припусками. Исполнительный размер отливки отличается от просто размера отливки тем, что связан с конкретной обработкой конкретной поверхности для удаления конкретного припуска. По каждому исполнительному размеру обрабатываемых поверхностей следует рассчитать исполнительный размер в отливке с учетом выбранных припусков. Для этого исполнительный размер поверхности по чертежу детали необходимо изменить на величину припуска (припусков) и получить размер в отливке. Характер изменений очевиден. Например, размеры наружных поверхностей вращения возрастают на величину двухстороннего припуска (рис. 3а). Соответственно размеры полостей (в т.ч. диаметры отверстий) уменьшаются в отливке на величину двухстороннего припуска (рис. 3б). Прочие размеры, как правило, возрастают (рис. 3в). Рассчитанные размеры заносятся в колонку 5 таблицы "А". Не забыть при этом указать обозначения размеров (Ø, М, R). Во всех остальных строках колонки 5 следует указать прочерки.

Рис. 3.Иллюстрация к расчёту исполнительных размеров

8. Рассчитать окончательные размеры отливки. При определении окончательных размеров отливки необходимо учесть три основных момента. Во-первых, исполнительные размеры отливки являются расчётными, теоретическими величинами, которые требуют уточнения после сопоставления с соответствующими характеристиками реальных способов литья. Во-вторых, исполнительные размеры отливки вычислялись независимо друг от друга и потому не отражали состояние отливка как единого предмета труда. Между тем линейные и угловые размеры, часто входят в состав размерных цепей. Изменение одного размера влечёт за собой изменение другого. В-третьих, размеры детали, по которым припуск не начислялся, также требуют уточнений, поскольку либо связаны размерными цепями с исполнительными размерами, либо их точность по чертежу может не соответствовать возможностям выбранного способа литья. С учётом всех этих обстоятельств необходимо определить окончательные размеры отливки. 8.1. Уточнить диаметры отверстий С наименьшими диаметрами проливаемых по данному способу отверстий (приведены в колонке 3 таблицы "В", ) необходимо сравнить, во-первых, рассчитанные диаметры отверстий в отливке (указаны в колонке 5 таблицы "А") и, во-вторых, диаметры необрабатываемых отверстий (если таковые есть в колонке 1 таблицы "А"). Возможны две взаимоисключающие ситуации.

Если диаметр отверстия в отливке меньше, чем минимально возможный, то отверстие не проливается и в колонке 6 таблицы "А" необходимо поставить прочерк. Кроме этого, необходимо устранить все остальные размеры, имеющие отношения к этому отверстию (поставить прочерки в колонке 6). Например, два одинаковых отверстия, в общем случае, задаются пятью размерами: диаметром, глубиной, межосевым размером и двумя координирующими для привязки к контуру отливки. Если отверстия не проливаются, все пять размеров будут отсутствовать в отливке.

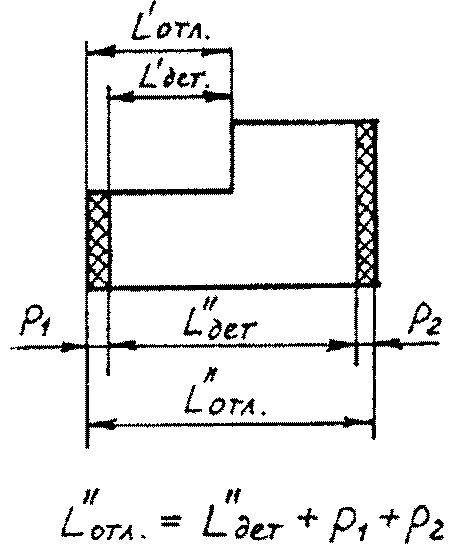

Если диаметр отверстия в отливке больше, чем минимально возможный, то отверстие проливается и в соответствующую строку колонки 6 вносится округлённое до ближайшего меньшего целого значение диаметра этого отверстия. Если отверстие ступенчатое, т.е. имеются два и более соосных отверстий (рис. 4а), а их диаметры отличаются не более, чем на 4 – 6 мм, то следует проливать одно отверстие вместо нескольких (рис. 4б), с целью уменьшения сложности литейных стержней. В этом случае окончательным размером для всех этих отверстий будет диаметр наименьшего отверстия, который, после округления, заносится в соответствующие строки колонки 6 таблицы "А".

Рис. 4.Иллюстрация к расчёту окончательных диаметров проливаемых ступенчатых отверстий

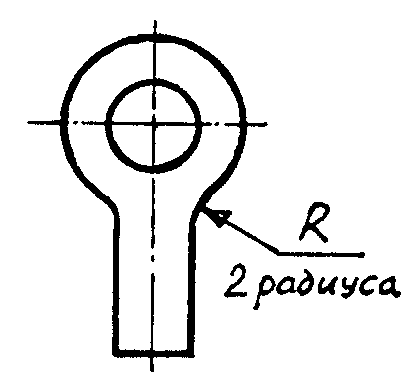

8.2. Уточнить радиусы скруглений. Величина радиуса скругления не должна быть меньше минимально допустимой данным способом литья (приведена в колонке 4 таблицы "В"). Если условие выполняется, размер радиуса в отливке остаётся тем, что был в детали (из колонки 1 дублируется в колонку 6 таблицы "А"). Если условие не выполняется, то необходимо изменить радиус до наименее допустимого, и указать его исправленное значение в колонке 6.

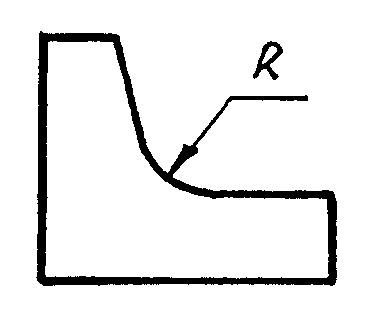

Уточнить наличие достаточного числа скруглений. В местах внутреннего сопряжения поверхностей отливок должны быть предусмотрены скругления (рис. 5), т.к. их отсутствие приводит к дополнительным напряжениям и образованию трещин. В случае отсутствия или недостаточности таких скруглений, необходимо ввести их в конструкцию отливки с указанием дополнительных размеров – радиусов скругления. Для упрощения примем, что величина этих размеров будет равна наименьшему из допустимых радиусов скругления по данному способу литья (приведён в колонке 4 таблицы "В"). Число таких размеров равно числу внутренних сопряжений поверхностей. Если имеются одинаковые размеры на одинаковые по виду сопряжения, то под размером (или рядом) указывается их число. Каждый такой размер занимает отдельную строку в колонке 6 таблицы "А", начиная с последней незаполненной строки, и сопровождается текстовым пояснением, к сопряжению каких поверхностей он имеет отношение (см. бланк результатов ).

Рис. 5.Иллюстрация внутреннего сопряжения поверхностей с радиусом скругления

8.4. Уточнить угловые размеры. Номинальные величины угловых размеров следует оставить в отливке теми же, что были в детали (из колонки 1 дублируются в колонку 6). Исключение составляет ситуация, когда угловые размеры имеют отношение к непроливаемым элементам конструкции (например, к отверстиям). Когда отверстия не проливаются, то соответствующие угловые размеры также устраняются, и тогда в строке колонки 6 ставится прочерк.

8.5. Уточнить величины всех оставшихся размеров. Рассмотрению подлежат все размеры, кроме ранее уточнённых, т.е. кроме диаметров отверстий, радиусов скруглений и угловых размеров.

К оставшимся размерам относятся рассчитанные исполнительные размеры отливки (в колонке 5 таблицы "А"), и размеры по чертежу детали, которые непосредственно не участвовали в расчётах, но были внесены в колонку 1 таблицы "А". Они корректируются (или остаются прежними) с учетом назначенных или не назначенных припусков, приведённых в колонках 3, 4 таблицы "А".

В ходе решения данной задачи может потребоваться анализ размерных цепей и потому следует обязательно обратиться к чертежу детали. Окончательные величины уточнённых размеров, прежде чем будут занесены в соответствующие строки колонки 6, должны быть округлены до целого: внутренние размеры полостей – до ближайшего меньшего целого, остальные размеры – до ближайшего большего целого.

Особого внимания заслуживают две ситуации.

Расчёт линейных размеров, связывающих отдельные обрабатываемые поверхности между собой и с другими поверхностями отливки (рис. 6). Величина этих размеров определяется по чертежу детали с учётом припусков на поверхности, которые связаны этими размерами.

Рис. 6. Иллюстрация к расчёту окончательных линейных размеров отливки

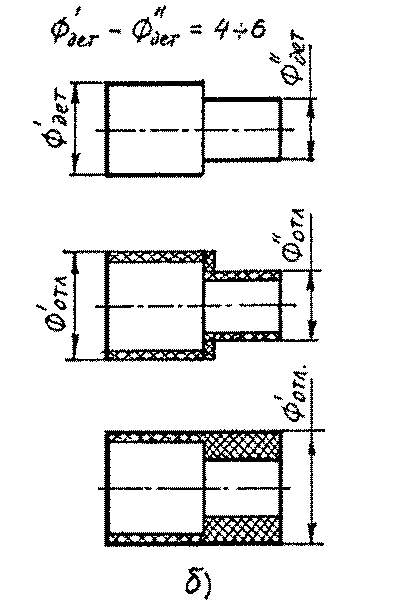

Расчёт размеров рядом расположенных поверхностей, чьи исполнительные размеры мало отличаются друг от друга (не более 2 – 3 мм на сторону, или 4 – 6 мм на диаметр). В этом случае, для упрощения литейной модели, формируют литьём не две, а одну поверхность, назначая тем самым не два, а один размер. Таким образом, для ступенчатых плоскостей (рис. 7а) и ступенчатой наружной поверхности (рис. 7б) за расчётный размер в отливке следует принимать наибольший из двух, а для ступенчатых полостей – наименьший (рис. 7в).

Рис. 7.Иллюстрация к расчёту окончательных размеров мало отличающихся по исполнительным размерам поверхностей

По всем окончательным размерам отливки, кроме справочных, необходимо указать допуски и их расположение (в колонке 6 таблицы "А"), рядом с номинальной величиной размера. Для этого необходимо вновь обратиться к таблице "Е" и учесть следующие рекомендации: а) для размеров, определяющих положение отверстий относительно друг друга и контура отливки, для радиусов скруглений, а также для всех размеров на обрабатываемые поверхности, выбранный по таблице "Е" допуск всегда будет симметричным, т.е. табличное значение допуска необходимо разделить пополам и со знаком "±" записать рядом с номинальным значением окончательного размера; б) для размеров на необрабатываемые поверхности отливки необходимо назначить полный допуск (без деления), со знаком "–" (минус), если размер указан в системе "вала" (охватывающий размер), и со знаком "+" (плюс), если размер указан в системе "отверстие" (охватываемый размер); в) для всех угловых размеров примем (для упрощения) одинаковое по величине и расположению отклонение " ± 10 ".

Установить окончательные припуски по исполнительным размерам отливки. Расчёт окончательных размеров отливки привёл к естественному изменению ранее выбранных и рассчитанных припусков. Основными причинами этого изменения являются: а) упрощение конструкции отливки за счёт слияния близко расположенных поверхностей и появления так называемого напуска, т.е. слоя материала сверх расчётного припуска; б) устранение отверстий из конструкции отливки, расчётные диаметры которых меньше диаметров, наименее проливаемых данным способом литья; в) округление исполнительных размеров.

Необходимость установления действительных величин односторонних припусков вызвана тем, что они оказывают значительное влияние на характер технологического процесса обработки отливки и влияют на глубину резания.

Окончательные припуски уточняют величины припусков, приведённые в колонках 3, 4 таблицы "А", и заносятся в соответствующие строки колонки 7 таблицы "А".

Для установления окончательных припусков следует обратиться к чертежу детали и воспользоваться следующими рекомендациями.

Для непроливаемого отверстия действительная величина припуска будет равна половине диаметра отверстия по чертежу детали.

Для проливаемого отверстия односторонний припуск определяется как полуразность диаметра отверстия по чертежу детали и окончательного диаметра в отливке.

Для наружной поверхности вращения односторонний припуск определяется как полуразность окончательного диаметра поверхности в отливке и диаметра поверхности по чертежу детали.

Для одиночной обрабатываемой плоскости односторонний припуск определяется как разность окончательных размеров в отливке и по чертежу детали.

Для параллельных обрабатываемых плоскостей с общим и единственным исполнительным размером (рис. 2 б, рис. 2 в,), односторонний припуск определяется как полуразность окончательных размеров в отливке и по чертежу детали.

Для параллельных обрабатываемых плоскостей с общим, но не единственным исполнительным размером (рис. 2г, ), односторонний припуск определяется по каждому исполнительному размеру отдельно, как для двух разных одиночных плоскостей. Для правильного определения окончательных припусков потребуется анализ размерных цепей и потому следует обязательно обратиться к чертежу детали.

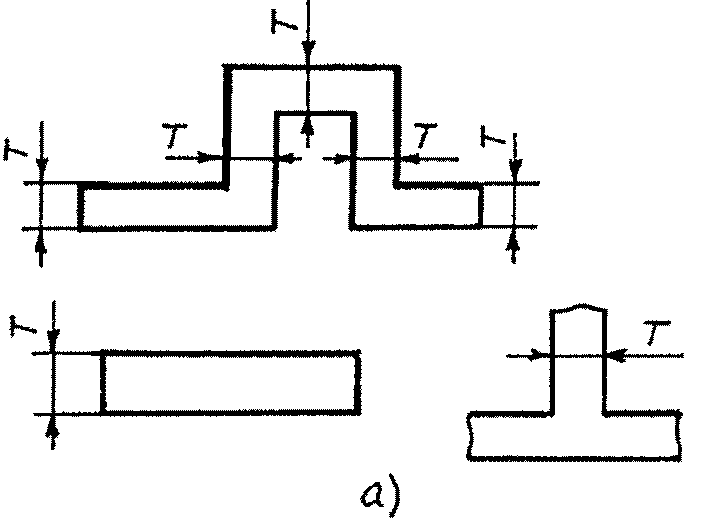

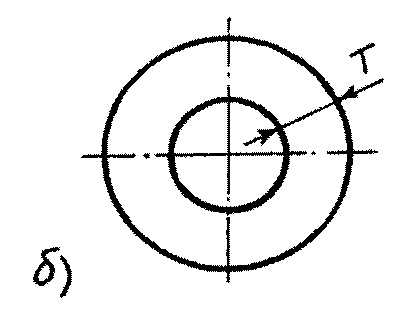

по решению преподавателя) Отработать конструкцию отливки (детали) на технологичность, с точки зрения рациональности толщины её стенок. Под стенкой будем понимать протяжённый фрагмент конструкции, ограниченный, как правило, параллельными друг другу поверхностями. Это могут быть две плоскости (рис. 8а), толщина полого цилиндра (рис. 8б), слой материала между наружным контуром и полостью, например, отверстием (рис. 8в).

Рис. 8. Иллюстрация понятия "стенка"

11.1. Необходимо рассчитать толщины стенок отливки и внести результаты в нижнюю часть таблицы "А" 11.2. Необходимо сравнить рассчитанные толщины стенок отливки с экономически рекомендуемой толщиной стенки, представленной интервалом значений в колонке 2 таблицы "В" . Если сравниваемая величина входит в интервал рекомендуемых значений, то это значит, что толщина технологична, и рядом с размером, в скобках, необходимо указать знак "+". В противном случае, имеет место нетехнологичность толщины, что подтверждается указанием в скобках знака "–".

по решению преподавателя) Отработать конструкцию детали на технологичность, с точки зрения её изготовления из отливки, получаемой определённым способом литья.

Дело в том, что полученные окончательные размеры в отливке могут не соответствовать размерам на необрабатываемые поверхности детали. Это выражается в несоответствии номинальных величин размеров (например, радиусов скруглений, толщин стенок, диаметров отверстий и т.д.) и (или) несоответствии точности одинаковых по величине размеров на одни и те же поверхности в отливке и детали. Данные несоответствия являются проявлением нетехнологичности конструкции детали при её изготовлении из данной отливки. Для устранения несоответствий возможны два пути: а) внесение изменений в чертёж детали (принятие номинальных величин размеров и точности размеров в детали, равными соответствующим значениям в отливке); б) внесение изменений в конструкцию отливки (назначение припусков на те поверхности, размеры и (или) точность размеров которых не соответствуют указанным в чертеже детали).

Выбор того или иного пути зависит от условий конкретного производства, возможности изменения конструкции детали и экономической целесообразности назначения дополнительной механической обработки на удаление вновь назначенных припусков. В учебных целях примем первый путь.

Если, согласно чертежу детали, все её поверхности обрабатываются резанием, то необходимо во всех строках колонки 8 проставить знак "0" и перейти к п.п. 13. Это означает, что данная задача не подлежит рассмотрению в виду отсутствия предмета анализа.

Если на чертеже детали имеются размеры, связывающие необрабатываемые поверхности между собой, то отработка на технологичность имеет смысл и следует перейти к п.п. 12.1.

12.1. Необходимо сравнить размеры детали, связывающие необрабатываемые поверхности между собой, с аналогичными размерами на те же поверхности в отливке. При этом могут возникнуть несколько различных ситуаций.

Размеры в детали и отливке не совпадают по номинальной величине и точности. В соответствующей строке колонки 8 необходимо продублировать окончательный размер в отливке с указанием точности в миллиметрах. Это изменение исходного размера детали на размер в отливке означает нетехнологичность прежнего размера по величине и точности.

Размеры в детали и отливке не совпадают по номинальной величине. В соответствующей строке колонки 8 необходимо продублировать окончательный размер в отливке с указанием точности в миллиметрах. Это изменение исходного размера детали на размер в отливке означает нетехнологичность прежнего размера по величине.

Размер в детали совпадает по номинальной величине с размером в отливке, но точнее его. В соответствующей строке колонки 8 необходимо продублировать окончательный размер в отливке с указанием точности в миллиметрах. Это изменение исходного размера детали на размер в отливке означает нетехнологичность прежнего размера по точности.

Размер в детали совпадает по номинальной величине с размером в отливке, но грубее его. В соответствующей строке колонки 8 необходимо поставить знак "+", что означает неизменность (технологичность) данного размера детали.

Размер в детали совпадает по номинальной величине и точности с размером в отливке. В соответствующей строке колонки 8 необходимо поставить знак "+", что означает неизменность (технологичность) данного размера детали.

12.2. Уточнить необходимость внесения в деталь дополнительных размеров – радиусов скруглений между внутренними сопряжениями необрабатываемых поверхностей. Для этого необходимо обратиться к радиусам скруглений в отливке, внесённых в колонку 6, согласно п.п. 8.3. Если среди них есть радиусы скругления на сопряжение необрабатываемых в детали поверхностей, то эти размеры должны быть продублированы в соответствующих строках колонки 8.

Во всех остальных строках колонки 8 ставится знак "0".

Различие числа исправленных размеров одной и той же детали, которые могут иметь место в колонках 8 двух таблиц "А" (если рассчитываются две отливки), лишний раз доказывают, что технологичность является относительной характеристикой. Конструкция детали, технологичная для одного способа литья, может быть нетехнологичной для другого способа.

В связи с вышесказанным, примем следующие допущения: а) если во всех строках колонки 8 проставлен знак "0", то конструкция детали не отрабатывалась на технологичность; б) если в строках колонки 8 проставлены только знаки "0" и "+", то конструкция детали технологична с точки зрения её изготовления из отливки, получаемой данным способом (способами) литья; в) если в колонке 8 будет указан хотя бы один исправленный размер детали, то конструкция детали нетехнологична с точки зрения её изготовления из отливки, получаемой данным способом (способами) литья; г) если рассчитываются два способа литья, а в колонках 8 (двух разных таблиц "А") присутствует различное число исправленных размеров, то конструкция детали будет иметь различную не технологичность. Чем меньше исправленных размеров, тем лучше, тем конструкция детали менее нетехнологична (или более технологична).

(по решению преподавателя) Рассчитать коэффициент использования материала (КИМ) при получении отливки выбранным способом (способами) литья по формуле:

КИМ = Vдетали / Vзаготовки· 100 % ,

где Vдетали – объем детали, мм3; Vзаготовки – объем заготовки, мм3

Расчёт предполагает условное разбиение детали (заготовки) на части, объём которых рассчитывается по стандартным формулам.

Например, для цилиндра: V = π D² H / 4,

для усечённого конуса: V = (D² + d² + D · d) π H / 12,

для параллелепипеда: V = В · H · L,

для шара: V = π D³ / 6,

где D, d – наибольший и наименьший диаметры; Н – высота; В – ширина; L – длина (мм).

В ходе расчёта объёмов допускаются разумные упрощения. Полученные значения КИМ следует внести в таблицу "Б" бланка результатов, с указанием названия способа (способов) литья.

(по решению преподавателя) Оценить выбранный способ (способы) литья по предлагаемым оценочным показателям. Для этого следует обратиться к таблице "К" и, учитывая значения показателей сравнения, заполнить таблицу "Б" бланка результатов. Если оценивается один способ, то показатели следует продублировать. Если оцениваются два способа, то значения показателей сравнения следует обозначать не цифрами, как в таблице "К", а знаками " + " (лучший) и " – " (худший), т.е. в сравнении друг с другом.

Таблица " К ". Показатели сравнения основных способов литья (чем меньше число, тем лучше показатель: 1 – лучший; 5 – худший)

|

Наименование способа литья |

Произво- дительность |

Выход годного (качество литья) |

Стоимость оснастки |

Продолжи- тельность освоения технологии литья |

Коэффициент использова- ния материала (КИМ, %) |

Рост эконо- мичности с ростом серийности |

|

Под давлением |

1 |

1 |

5 |

5 |

* * * |

1 |

|

В кокиль |

2 |

5 |

4 |

2 |

* * * |

2 |

|

По выплавляемым моделям |

5 |

2 |

2 |

3 |

* * * |

5 |

|

В оболочковые формы |

3 |

4 |

3 |

4 |

* * * |

4 |

|

В землю |

4 |

3 |

1 |

1 |

* * * |

3 |

Сделать выводы по результатам расчёта отливки (отливок) и оценки способа (способов) литья. Если рассматривался один способ литья, то в выводах необходимо отразить: а) значение показателя КИМ (до 50% – это показатель ниже среднего уровня; ровно 50% – средний показатель; свыше 50% – показатель выше среднего уровня); б) состав тех оценочных показателей, по которым у данного способа лучше и хуже всего "обстоят дела" в сравнении с другими способами (например, преимуществом литья в землю является малая стоимость оснастки и малая продолжительность освоения технологии литья, а недостатком – низкая производительность); в) технологичность или нетехнологичность конструкции детали, с точки зрения её изготовления из отливки, получаемой данным способом литья; г) технологичность или нетехнологичность конструкции отливки, с точки зрения рациональности толщины её стенок. Если рассматривались два способа литья, то в выводах необходимо отразить: а) значение показателей КИМ (по качественному сравнению (лучше, хуже) и по количественному показателю каждого: до 50% – это показатель ниже среднего уровня; ровно 50% – средний показатель; свыше 50% – показатель выше среднего уровня); б) состав тех оценочных показателей, по которым каждый способ лучше другого; в) технологичность или нетехнологичность конструкции детали с точки зрения её изготовления из отливок, получаемых разными способами литья; г) технологичность или нетехнологичность конструкции отливок, получаемых разными способами литья, с точки зрения рациональности толщины их стенок. Выводы по данной работе должны содержать результаты сравнительной экспертизы и не утверждать окончательное решение в пользу одного из двух способов. Дело в том, что принятие окончательного решения определяется конкретной производственной ситуацией и заранее установленным критерием (критериями) оптимальности. В данной работе такие сведения не рассматриваются. Однако (по решению преподавателя) такой критерий может быть введён в качестве дополнительных исходных данных (что обоснованно при выполнении курсовых или дипломных работ). В этом случае, после выбора лучшего способа литья, в чертёж детали необходимо внести изменения, с учётом результатов отработки его на технологичность, а также отразить решение о выборе лучшего способа литья в выводе.

(по решению преподавателя) Выполнить чертёж отливки. Если рассчитывались две отливки, то выполняется чертёж той из них, которая имеет лучший показатель КИМ, либо лучше по результатам всех оценочных показателей. В приложении 1, для наглядности, приведены чертежи двух отливок, полученных разными способами литья. При выполнении чертежа необходимо принять во внимание ряд допущений и требований.

Допущения.

Известно, что различают 3 группы отливок (I – отливки общего назначения; II – отливки ответственного назначения; III – отливки особо ответственного назначения). Отнесение отливки к одной из групп выполняется конструктором. Поскольку чаще всего встречаются отливки I – й группы, примем, что рассчитываемая отливка также относится к этой группе. Номер группы указывается перед номером стандарта на технические требования к отливке, в основной надписи чертежа.

Допускается не указывать плоскость разъёма литейной формы, остатки литника и допускаемые дефекты литья.

Требования.

Чертёж отливки должен содержать достаточное и необходимое число изображений для понимания её конструкции.

Должны быть указаны шероховатость, размеры и допуски на них, а также при необходимости, отклонения формы и расположения поверхностей отливки. Под размерами в отливке, которые будут изменяться при механической обработке, необходимо в скобках указать размеры в детали.

Должны быть указаны припуски на механическую обработку. Линии припусков показываются на местном размере условно, синим (чёрным) цветом, на расстоянии 2-3 мм от линий контура отливки в "тело". Промежуток между линиями припуска и линиями контура отливки следует штриховать в виде сетки.

В основной надписи чертежа должны присутствовать сведения о материале отливки с указанием марки материала, стандарта на материал и номера стандарта на технические требования к отливке (определяется материалом отливки и способом литья по таблице "Л").

В поле технических требований чертежа должны быть указаны значения литейных уклонов, которые с упрощением определяются по таблице "Л".

Таблица " Л ".

|

Наименование способа литья |

Средние значения литейных уклонов |

Номера отраслевых стандартов на технические требования к отливкам в зависимости от материала | ||

|

Сталь |

Чугун |

Цветные сплавы | ||

|

Под давлением |

0o30' |

I - ОСТ 3-43ХХ-79 |

I - ОСТ 3-40ХХ-79 |

I – ОСТ 3-4227-79 |

|

В кокиль |

2o30' |

I - ОСТ 3-43ХХ-79 |

I - ОСТ 3-40ХХ-79 |

I – ОСТ 3-42ХХ-79 |

|

По выплавляемым моделям |

0o15' |

I - ОСТ 3-4365-79 |

I - ОСТ 3-40ХХ-79 |

I – ОСТ 3-4227-79 |

|

В оболочковые формы |

2o |

I - ОСТ 3-43ХХ-79 |

I - ОСТ 3-40ХХ-79 |

I – ОСТ 3-42ХХ-79 |

|

В землю |

5o |

I - ОСТ 3-4331-79 |

I - ОСТ 3-4025-79 |

I – ОСТ 3-4227-79 |

Завершенная в полном объёме (согласно заданию) работа оценивается по результатам заполнения бланка результатов с таблицами "А" и "Б", а также выполнения (если требуется) чертежа отливки.

ПРИЛОЖЕНИЕ 1.

1.2. Пример исходного чертежа детали