- •Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчёта отклонений.

- •Напомним ряд основных определений 11.

- •Взаимосвязь показателей точности поверхностей

- •Нормирование показателей точности поверхности

- •Общие сведения о материалах в приборостроении: классификация, условные обозначения, свойства

- •Примеры марок углеродистой стали: 15л, 20л, 25л, 30л, 35л, 40л, 45л, 50л, 55л

- •Карбидостали 10

- •Тема № 1.5

- •Обрабатывающее производство (заготовление деталей)

- •Сборочное производство (сборочных единиц и приборов)

- •Маркирование

- •Упаковывание

- •Консервация

- •Оформление сопроводительной документации

- •Окончательный контроль

- •Виды исходных заготовок

- •Основные методы (способы) получения заготовок

- •Обработка давлением

- •Тема № 1.6 Обработка резанием. Режимы резания. Режущий инструмент: классификация, общая характеристика, область применения

- •Тема № 1.7 Примеры оригинальных конструкций режущего инструмента

- •Тема № 1.8 Общие сведения о системе «спиз» при обработке резанием. Классификация оборудования и приспособлений

- •Тема № 1.9 Токарная система «спиз» с ручным и механическим управлением

Тема № 1.9 Токарная система «спиз» с ручным и механическим управлением

Речь пойдёт о технологических возможностях станков токарной группы с ручным и механическим управлением. Токарные автоматы и полуавтоматы будут рассмотрены в лекции о станках с программным управлением.

Основными типами станков токарной группы с ручным и механическим управлением являются токарно-винторезные и токарно-револьверные станки. Каждый из типов станков обладает определёнными особенностями, которые оказывают влияние на содержание выполняемых станочных работ и будут рассмотрены в данной лекции.

Главное движение на этих станках (вращательное вокруг горизонтальной оси шпинделя – оси Z) выполняет заготовка, а движение подачи (поступательное в горизонтальной плоскости, по двум координатамX, Z) – режущий инструмент.

Обработке подлежат концентрично (соосно) расположенные наружные и внутренние поверхности вращения, а также перпендикулярно расположенные им плоскости (так называемые торцы).

Поверхности могут принадлежать различным по форме и виду заготовкам (штучным и кратным, «телам вращения» и «не телам вращения»).

Обработка, как правило, ведётся резцами и осевыми инструментами (свёрлами, зенкерами, развёртками, метчиками, плашками).

Токарно-винторезные станки (ТВС)

Токарно-винторезные станки являются самыми универсальными среди всех металлорежущих станков с точки зрения разнообразия выполняемых работ.

Наиболее эффективно применение ТВС в единичном и мелкосерийном производстве несложных деталей средней точности. Применение различных дополнительных устройств, расширяющих технологические возможности станков, будет рассмотрено отдельно.

Общий вид рабочего места токаря-универсала, работающего на ТВС, показан на рис. 1.9.1.

Рис. 1.9.1. Общий вид рабочего места токаря:

1– электролампа; 2 – планшет для чертежей; 3 – станок; 4 – инструментальный шкаф; 5 – подножная решётка; 6 – ящики для деталей и заготовок

Напомним основные части и узлы станка (рис. 1.9.1).

Станина(7) – массивное основание, выполненное, как правило, из чугуна и предназначенное для размещения основных узлов станка. Важнейшим требованием к станине является неизменность её формы. Наиболее ответственной частью являются направляющие, которые обеспечивают прямолинейное перемещение рабочим частям станка (суппорту и задней бабки). Как правило, в нижней части станины располагается двигатель, который обеспечивает подвижность всем рабочим механизмам станка.

Передняя бабка(8) – неподвижная чугунная коробка на левом конце станины, внутри которой расположена коробка скоростей со шпинделем станка. Шпиндель представляет собой полый вал, установленный в подшипниках. На шпиндель передаётся вращение от двигателя через клиноремённую передачу и систему зубчатых колёс (шестерён), расположенных в коробке скоростей.

Используя передвижные блоки зубчатых колёс, можно изменять скорость (частоту) вращения шпинделя. На правом конце шпинделя монтируется станочное приспособление (9) для удержания заготовки во время обработки. Изменение частоты вращения шпинделя приводит, тем самым, к изменению частоты вращения заготовки.

Коробка подач(10) – механизм, расположенный в левой нижней части станка, и служащий для передачи, через систему зубчатых колёс, вращения шпинделя к ходовому валу или ходовому винту, и через них, приводит к прямолинейному движению инструмента. Ходовой винт обеспечивает движение инструмента (резьбового резца) для нарезания резьбы. Ходовой винт – для механического движения всех других инструментов.

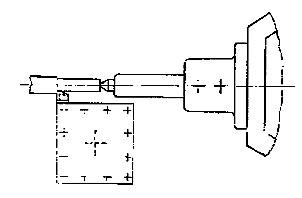

Суппорт(11) – устройство для закрепления режущих инструментов и сообщения им движения подачи. Основной его частью является фартук – механизм преобразования вращательного движения ходового вала или ходового винта в прямолинейное движение суппорта. Кроме этого, суппорт включает в себя нижние салазки, которые перемещаются по направляющим станка (вдоль оси вращения шпинделя), поперечные салазки (поперёк оси вращения шпинделя), поворотные верхние салазки с резцедержателем (12). Резцедержатель может занимать четыре фиксированных положения и нести до 4-х резцов (рис. 1.9.2,а).

Рис. 1.9.2. Общий вид 4-х позиционного резцедержателя (вид сверху) с 4-мя резцами (а) и задней бабки со спиральным сверлом (б)

Задняя бабка(13) – подвижная в продольном направлении чугунная коробка, с возможностью незначительного перемещения в поперечном направлении с помощью винта. Внутри задней бабки расположена подвижная пиноль с центровым коническим отверстием. В это отверстие может устанавливаться так называемый задний центр (жёсткий конус) для поддержания выступающей части заготовки и увеличения жёсткости. Кроме того, данное отверстие может использоваться для непосредственной установки одного осевого режущего инструмента, например сверла (рис. 1.9.2,б).

Таким образом, режущий инструмент размещается на ТВС, в общем случае, в двух механизмах (инструменто-носителях) станка.

Основным является четырёхпозиционный резцедержатель, с возможностью перемещения вдоль и (или) поперёк оси вращения заготовки.

Дополнительным механизмом, несущим инструмент, может являться пиноль задней бабки, которая перемещается только вдоль оси вращения заготовки.

Общее число инструментов, одновременно размещаемых на станке, составляет 5 единиц (четыре резца – в резцедержателе и один, осевой инструмент – в задней бабке). Однако часто случается, что такого числа инструментов недостаточно для изготовления деталей средней сложности и, тем более, сложных. В этом случае станок оснащают дополнительными устройствами.

Станочные приспособления к токарно-винторезным станкам

Чаще всего, на станках токарной группы изготавливаются «тела вращения». Тогда в качестве заготовок применяют прутки, трубы, либо штучные заготовки из них.

Если отношение длины обрабатываемой заготовки к её диаметру не превышает 5 единиц, то заготовка устанавливаются в трёхкулачковый самоцентрирующий патрон (рис. 1.9.3, а), закреплённый на шпинделе станка (т.н. консольная обработка).

Рис. 1.9.3. Примеры основных станочных приспособлений, применяемых на токарно-винторезных станках для установки заготовок «тел вращения»:

а) трёхкулачковый самоцентрирующий патрон и его применение при подрезки торца валика;

б) установка заготовки в том же патроне и заднем центре; в) обработка заготовки в центрах; г) применение центровой оправки; д) обработка с неподвижным люнетом

Длинные заготовки (отношение длины к диаметру больше 5, но меньше 12) устанавливаются в двух опорах:

а) в трёхкулачковом самоцентрирующем патроне с поджатием задним центром в задней бабке (рис. 1.9.3, б);

б) в переднем и заднем центрах (рис. 1.9.3, в): передний центр 2 с поводковым патроном 1 и хомутиком 3 монтируется на шпинделе, а задний центр 4 устанавливается в заднюю бабку и поджимает заготовку.

Если обработке подлежит вся наружная поверхность заготовки, а заготовка имеет сквозное посадочное отверстие, то заготовка насаживается на оправку и, либо обрабатывается консольно, либо – в центрах (рис. 1.9.3, г).

Если отношение длины обрабатываемой заготовки к диаметру превышает 12 единиц, то дополнительно к центрам применяют третью опору – люнет, подвижный или неподвижный (рис. 1.9.3, д).

Для установки на станке заготовок неправильной формы («не тела вращения»), полученные литьём или обработкой давлением, используются чаще всего четырёхкулачковый патрон с независимым перемещением кулачков, либо планшайба с установочными элементами, либо угольник на планшайбе.

Четырёхкучковый патрон применяется для установки простых по форме заготовок (рис. 1.9.4).

Рис. 1.9.4. Общий вид и применение 4-х кулачкового несамоцентрирующего патрона

Планшайба используется для установки заготовок с плоскими основаниями, перпендикулярными обрабатываемым поверхностям (рис. 1.9.5).

Рис. 1.9.5. Примеры установки заготовок шатуна (а) и корпуса (б) на планшайбе с противовесом 1

Угольник на планшайбе целесообразен для заготовок с плоскими основаниями, параллельными обрабатываемым поверхностям (рис. 1.9.6).

Рис. 1.9.6. Примеры установки заготовок патрубка (а) и подшипника (б) на угольнике 1 с противовесом 2

Вспомогательный инструмент для токарно-винторезных станков

При установке резцов в четырёхпозиционный резцедержатель станка используются, как правило, точные стальные пластинки (подкладки). С помощью них резцы выверяются по высоте (рис. 1.9.7, а).

Рис. 1.9.7. Общий вид вспомогательного инструмента для токарно-винторезных станков:

а) установка резца с подкладкой (1);

б), в) державки (1) для призматического и круглого фасонных резцов (2);

г) державка (1) для накатного ролика (2);

д) переходная втулка (1) со вставленным в неё хвостовиком осевого инструмента;

е) сверлильный трёхкулачковый патрон с ключом;

ж), з) приспособления для установки метчика и плашки;

и) плашкодержатель (1) с плашкой (2);

к) ручное и механическое нарезание резьбы плашкой и плашкодержателем

Режущие инструменты

Режущие инструменты и виды работ, выполняемые на токарно-винторезных станках, приведены на рис. 1.9.8, 1.9.9, 1.9.10.

Рис. 1.9.8. Виды работ, выполняемые на ТВС:

точение цилиндрических (а, б, в, г) и конических (д, е, ж, з, и) поверхностей вращения, соответственно, прямым проходным (а), проходным отогнутым (б), проходным упорным (в), подрезным торцовым упорным (г) резцами; поворотом верхних салазок (д, е (растачивание)), смещением задней бабки (ж), широким резцом (з), с помощью копира (и);

подрезка торцов (к, л, м, н, о), соответственно, прямым проходным (к), проходным отогнутым (л), проходным упорным (м), подрезным торцовым упорным (н), подрезным торцовым отогнутым (о) резцами;

точение (растачивание) фасок прямым проходным (п) и проходным отогнутым (р) резцами

Рис. 1.9.9. Виды работ, выполняемые на ТВС (продолжение):

точение прямоугольных торцовых (а), растачивание внутренних (б), точение наружных (в) канавок и отрезка (г), соответственно, канавочным прорезным для торцовых канавок, канавочным расточным, канавочным прорезным для наружных канавок, отрезным резцами;

растачивание сквозных и глухих цилиндрических расточным для сквозных отверстий (д) и расточным упорным (е) резцами;

точение наружных фасонных поверхностей вращения резцами: фасонным стержневым (ж), фасонным призматическим (з), фасонным дисковым (и) и прямым проходным (с применением копировального приспособления (к) или сочетанием двух подач по эталону (л))

Рис. 1.9.10. Виды работ, выполняемые на ТВС (окончание):

центрование крайних торцов центровочными спиральным (а) или комбинированным (б) сверлами, или центровочной зенковкой (в);

сверление, зенкерование и развёртывание сквозных (не показано) и глухих (г) отверстий, соответственно, спиральным сверлом, зенкером, машинной развёрткой;

нарезание наружной (д, е) и внутренней (ж, з) резьбы, соответственно, резьбовым резцом для наружной резьбы, круглой плашкой, резьбовым резцом для внутренней резьбы, метчиком;

накатывание рифлёных поверхностей прямое (и) и сетчатое (к), соответственно, роликом для прямой накатки и роликами для сетчатой накатки.

К преимуществамтокарно-винторезных станков можно причислить:

а) универсальность в отношении выполняемых работ и получаемых типоразмеров деталей;

б) надёжность в управлении;

в) технологичность конструкции, как результат давней истории и опыта эксплуатации;

г) возможность быстрой подготовки к изготовлению других типоразмеров деталей;

д) относительно невысокая стоимость станка.

Недостаткамитаких станков считаются:

а) малая производительность (из-за, как правило, ручного принципа управления);

б) зависимость качества обработки от квалификации станочника;

в) ограничения на число одновременно размещаемых инструментов на станке.

Токарно-револьверные станки (ТРС),по причине особенностей конструкции, имеют более узкую область назначения, чем токарно-винторезные станки. Они являются специализированными станками и наиболее эффективны в среднесерийном производстве. Конструктивно ТРС отличаются отсутствием задней бабки, вместо которой установлен револьверный суппорт с револьверной головкой (РГ). Наличие механически управляемой РГ имеет ряд преимуществ:

лёгкость, быстрота и точность поворота РГ и введение в работу инструментов;

увеличение числа одновременно размещаемых на станке инструментов;

компактность размещения режущих инструментов.

Основным признаком классификации ТРС станков является расположение РГ. Имеются три разновидности: с вертикальной, горизонтальной и наклонной осью поворота РГ. Наибольшее распространение получили первая и вторая.

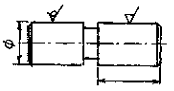

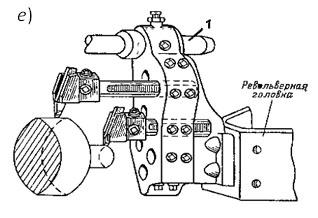

На ТРС (рис. 1.9.11, а)с вертикальной осью поворотаревольверной головки (рис. 1.9.11,б), имеются два механизма, несущих инструмент: револьверный суппорт с РГ и суппорт с четырёхпозиционным резцедержателем, как на токарном станке.

Рис. 1.9.11. Общий вид ТРС с вертикальной осью поворота РГ (а) и конструкции РГ (б)

РГ совершает продольную подачу, резцедержатель – продольную и поперечную подачи. Число гнёзд (посадочных мест) в резцедержателе равно 4, а значит, возможна установка четырёх резцов. В РГ число гнёзд равно 6, в которых устанавливаются как резцы, так и осевые инструменты. Ось каждого гнёзда РГ, обращённого к заготовке, совпадает с осью шпинделя станка.

На ТРС (рис. 1.9.12, а)с горизонтальной осью поворотаревольверной головки (рис. 1.9.12,б) отсутствуют четырёхпозиционный резцедержатель и ходовой винт, что делает невозможным нарезание резьбы резцом.

Рис. 1.9.12. Общий вид ТРС с горизонтальной осью поворота РГ (а), конструкции РГ (б) и схемы расположения РГ относительно шпинделя станка (в)

Как правило, РГ является единственным механизмом, несущим инструмент, поэтому такие станки иногда называются револьверными, а не токарно-револьверными. Общее число инструментов, одновременно размещаемых в РГ, может составлять 12 или 16 единиц, в зависимости от числа гнёзд. Примечательно, что продольная подача инструменту обеспечивается продольным перемещением РГ, а его поперечное перемещение достигается поворотомРГ вокруг своей оси. Ось каждого гнёзда, обращённого к заготовке, совпадает с осью шпинделя станка (рис. 1.9.12,в). В ряде моделей ТРС, помимо РГ, предусмотрен так называемый приклон – специальный копировальный механизм для нарезания резьбы гребёнкой или резьбовым резцом. Сведения о нём, и других дополнительных приспособлениях, будут приведены отдельно.

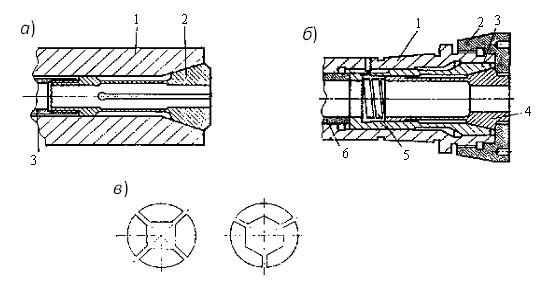

Важной особенностью работы ТРС является применение системы упоров для ограничения перемещений режущих инструментов в направлении подачи (рис. 1.9.13).

Рис. 1.9.13. Общий вид револьверных головок (РГ) и системы упоров на ТРС:

а) общий вид РГ с горизонтальной осью поворота;

б) общий вид расположения упоров на ТРС с горизонтальной осью поворота РГ: 1, 2 – система поперечных упоров; 3, 4 – передний и задний барабаны продольных упоров;

в) общий вид поперечного упора;

г) общий вид переднего барабана продольных упоров;

д) общий вид заднего барабана продольных упоров;

е) общий вид расположения упоров на ТРС с вертикальной осью поворота РГ: 1, 2 – система поперечных упоров для поперечного суппорта 3; 4 – продольный упор для суппорта 3; 5 – барабан продольных упоров для РГ

Упоры обеспечивают удобство, точность и производительность обработки. Выверка упоров выполняется заранее и требует кропотливого труда наладчика станка, который занимается, кроме того, установкой режущего и вспомогательного инструментов.

Таким образом, удобство работы станочника обеспечивается трудоёмкостью предварительной подготовки станка наладчиком. Отсюда становится понятным, почему ТРС неэффективен при небольшом числе обрабатываемых заготовок.

Станочные приспособления к токарно-револьверным станкам

Обработке подлежат как штучные, так и кратные заготовки (прутки круглого, квадратного и шестигранного поперечного сечения, а также трубы).

Кратные заготовки «тел вращения» полученные горячекатаным способом, а также штучные, полученные ковкой или литьём, устанавливают в трёхкулачковые самоцентрирующие патроны.

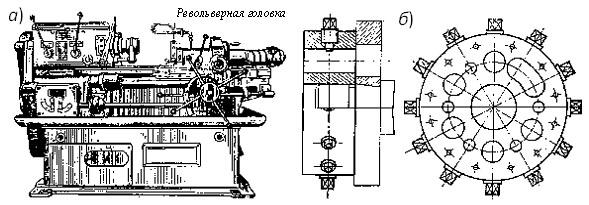

Кратные заготовки «тел вращения», полученные холоднотянутым способом, а также штучные, предварительно обработанные, устанавливаются в цанговые самоцентрирующие патроны. Цанговые патроны (рис. 1.9.14) обеспечивает большую точность установки и обладает большим быстродействием, чем трёхкулачковые патроны, зато последние менее чувствительны к погрешностям формы поверхности заготовки и более универсальны в отношении её размеров.

Рис. 1.9.14. Основные типы цанговых патронов:

а) с втягиваемой цангой: 1 – шпиндель станка, 2 – цанга, 3 – тянущая труба;

б) с неподвижной цангой: 1 – шпиндель станка, 2 – гайка, 3 – конусная гильза, 4 – цанга, 5 – пружина, 6 – подвижная труба;

в) профили отверстий в цангах для некруглых прутков

Обработка длинных заготовок «тел вращения» на ТРС затруднена, хотя для этих целей в РГ с горизонтальной осью поворота предусмотрено сдвоенное отверстие (рис. 1.9.12, б). На станке с вертикальной осью поворота РГ она, в принципе возможна (рис. 1.9.15), однако очевидно, что такая схема обработки не эффективна, т.к. револьверная головка исключается из работы в качестве носителя режущего инструмента.

Рис. 1.9.15. Схема установки длинной заготовки на ТРС с поджатием задним центром

Для установки заготовки по отверстию применяют оправки.

Для установки заготовок «не тел вращения» применяют планшайбы, в том числе с угольниками, а также – специальные приспособления.

Вспомогательный инструмент к токарно-револьверным станкам

На рис. 1.9.16, 1.9.17 приведены примеры вспомогательных инструментов для ТРС с вертикальной и горизонтальной осью поворота револьверной головки.

Рис. 1.9.16. Примеры вспомогательных инструментов к ТРС с вертикальной осью РГ:

а) регулируемый упор;

б) державка для отрезного резца в поперечном суппорте;

в) жёсткие стойки в РГ (одно-, двух- и восьмиместная);

г) инструменты в одноместных стойках;

д) комбинированная державка для 2-х инструментов в одноместной стойке;

е) инструменты в семиместной стойке с направляющей штангой (1) для жёсткости

Для ограничения «вылета» прутка при установке его в самоцентрирующий патрон, в одно из гнёзд РГ (независимо от оси поворота) устанавливают вспомогательный упор – жёсткий или регулируемый металлический стержень (рис. 1.9.16, а).

При установке резцов в четырёхпозиционный резцедержатель ТРС (с вертикальной осью поворота РГ) применяются, как и на ТВС (рис. 1.9.7, а), пластинки для выверки резца по высоте.

В остальных случаях, применяется целая система вспомогательных инструментов: одно- и многоместных, составных и несоставных. Есть такие, которые применяются только на ТРС с вертикальной осью РГ (например, жёсткие стойки, рис. 1.9.16, в, е), или – только на ТРС с горизонтальной осью РГ (например, державки для отрезных резцов, рис. 1.9.16,б), или – на тех и других станках (например, комбинированные державки, рис. 1.9.16,д).

Рис. 1.9.17. Примеры вспомогательных инструментов к ТРС с

горизонтальной осью поворотаРГ:

а) общий вид ТРС, оснащённого режущими и вспомогательными инструментами;

б) разрезные втулки и ключ для установки револьверных резцов с цилиндрической державкой;

в) примеры установки резцов с помощью разрезных втулок;

г) цанговый патрон для свёрл с цилиндрическим хвостовиком;

д) державки для отрезных резцов и общий вид РГ при работе отрезным резцом;

е) общий вид трёхрезцовой державки;

ж) державка для установки 4-х упорных проходных токарных резцов

Уже по конструкции вспомогательных инструментов видно, что на ТРС, в целях повышения производительности обработки, практикуется одновременная работа несколькими инструментами. Более того, необходимо к этому стремиться.

Возможность совмещённой обработки определяется мощностью двигателя станка, жёсткостью системы «СПИЗ», надёжностью установки заготовки, техническими требованиями к детали.

На ТРС с вертикальной осью РГ задача совместной работы инструментов решается проще, чем на ТРС с горизонтальной осью РГ, за счёт независимых перемещений РГ и четырёхпозиционного резцедержателя (рис. 1.9.18).

Рис. 1.9.18. Пример одновременной работы револьверной головки и резцедержателя

Так, например, при совмещении сверления с точением резцом, установленным в резцедержателе, возможны быстрые отводы сверла для его охлаждения при непрекращающемся точении. Однако конструкция вспомогательного инструмента на ТРС с горизонтальной осью РГ будет менее сложна.

Например, на рис. 1.9.16, е видно, что семиместная стойка требует дополнительной штанги (1) для жёсткости.

Режущие инструменты, применяемые в ТРС, в основном, те же, что и на токарно-винторезных станках. Есть некоторые различия в конструкциях резцов. Дело в том, что для ТРС были разработаны, в своё время, револьверные резцы. Они, в отличие от токарных, имеют более короткую державку и цилиндрическую форму вместо гранёной прямоугольной. Изменение формы объясняется удобством крепления таких резцов в гнёздах РГ, а укорачивание вызвано необходимостью увеличения их жёсткости. Однако, наряду с револьверными, на ТРС применяются и токарные резцы. Первые используются в том случае, когда резец работает в осевом положении (рис. 1.9.17,в), вторые – в радиальном (рис. 1.9.16,б, д; 1.9.17,д, е, ж).

В отличие от токарно-винторезных станков, на ТРС используются радиусные резцы для образования скруглений (рис. 1.9.19), а также фасочные резцы для притупления острых кромок и образования фасок (рис. 1.9.20).

Рис. 1.9.19. Радиусные вогнутые и галтельные резцы для ТРС с вертикальной осью РГ (а) и горизонтальной осью РГ (б)

Рис. 1.9.20. Фасочный односторонний резец для ТРС с вертикальной осью РГ (а) и фасочные одно- и двусторонний резцы для ТРС с горизонтальной осью РГ (б)

Кроме того, практикуется применение комбинированных режущих инструментов (рис. 1.9.21).

Рис. 1.9.21. Примеры комбинированных режущих инструментов, применяемых на ТРС:

а) сверло-метчик; б) сверло-зенковка; в) двухступенчатый сборный зенкер

Итак, преимуществамиТРС, в сравнении с токарно-винторезными станками, являются:

повышенная производительность;

лёгкость управления;

меньшая зависимость качества обработки от квалификации станочника, а большая – от наладчика;

возможность размещения большего числа инструментов, а значит, способность изготавливать более сложные детали.

Недостаткамитаких станков считаются:

сложность и трудоёмкость подготовки станка к работе;

меньшая универсальность в отношении разнообразия выполняемых работ и размеров обрабатываемых заготовок.

Технологичность токарных работ

И в завершении о технологичности. Любая станочная работа на станках токарной группы должна быть технологична, т.е. эффективна и удобна для выполнения. В свою очередь, технологичность станочной работы зависит, в частности, от технологичности конструкции детали получаемой на станке.

Примеры технологичных и нетехнологичных конструкций деталей, образуемых в ходе токарных работ, приведены в таблице 1.9.1.

Таблица 1.9.1

Примеры технологичных (а) и нетехнологичных (б) конструкций деталей, образуемых в ходе токарных работ

|

Нетехнологичная конструкция |

Технологичная конструкция |

Пояснение |

|

|

|

Сокращение разнообразия канавок ведёт к сокращению канавочных резцов, необходимых для образования этих канавок |

|

|

|

Введение на ступени канавки или сбега резьбы (f) упрощает, или в принципе делает возможным, нарезание резьбы полного профиля на всей длине поверхности |

Продолжение таблицы 1.9.1

|

|

|

Односторонний сбег ступеней снаружи или в отверстии облегчает работу режущих инструментов с точки зрения доступности каждой ступени |

|

|

| |

|

|

|

Чёткое разграничение обрабатываемой и необрабатываемой поверхностей упрощает обработку и снижает вероятность брака |

Контрольные вопросы и задания для самостоятельной работы

1. Укажите 45 общих признаков, объединяющих токарно-винторезные и токарно-револьверные станки.

2. Дайте общую характеристику токарно-винторезного станка, включая достоинства и недостатки.

3. Перечислите основные станочные приспособления к токарно-винторезным станкам. Какова их область применения?

4. Дайте общую характеристику вспомогательного инструмента к токарно-винторезным станкам.

5. Дайте общую характеристику токарно-револьверного станка с вертикальной осью поворота револьверной головки.

6. Дайте общую характеристику токарно-револьверного станка с горизонтальной осью поворота револьверной головки.

7. Дайте общую характеристику станочных приспособлений к токарно-револьверным станкам.

8. Дайте общую характеристику вспомогательного инструмента к токарно-револьверным станкам с вертикальной осью поворота револьверной головки.

9. Найдите несоответствие рис. 1.9.17 и общей характеристики ТРС с вертикальной осью поворота револьверной головки.

10. Дайте общую характеристику вспомогательного инструмента к токарно-револьверным станкам с горизонтальной осью поворота револьверной головки.

11. В чём особенность режущего инструмента, применяемого на токарно-револьверных станках?

12. Укажите 45 различий между токарно-винторезными и токарно-револьверными станками.

13. Получите от преподавателя эскизы токарных работ (или конструкции деталей, получаемых на токарных станках) и сделайте мотивированное заключение об их технологичности.

Библиографический список к теме № 1.9

1. ГОСТ 3.1109-82 (СТ СЭВ 2064-79, СТ СЭВ 2522-80, СТ СЭВ 2523-80). Термины и определения основных понятий – Изд. стандартов, 1985.

2. Краткий справочник металлиста/ Под общ. ред. П.Н. Орлова, Е.А. Скороходова. – М.: Машиностроение, 1987.

3. Малов, А.Н. Обработка деталей оптических приборов/ А.Н Малов, В.П. Законников – М.: Машиностроение, 1976.

4. Власов, С.Н. Устройства, наладка и обслуживание металлообрабатывающих станков и автоматических линий/ С.Н. Власов, Г.М. Годович, Б.И. Черпаков. – М.: Машиностроение, 1995.

5. Митрофанов, С.П. Револьверные станки и их рациональное использование/ С.П. Митрофанов, Н.Г. Гутнер. – М.-Л.: Машгиз, 1962.

6. Пешков, Е.О. Работа на токарно-револьверных станках: учеб. пособие для ПТУ/ Е.О Пешков – М., Высшая школа, 1970.