барабанная сушилка 2000

.pdf

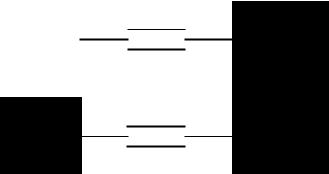

Таблица 4.7

Число рядов n, сопротивление !1рУСТ, действительная поверхность

Fg , запас по поверхности м' калориферной установки. Выбор

установки по предельным значениям tJ.{Jycт, и tJ.F

,Калориферная установка

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с; |

С одним калорифером в |

С двумя калориферами в |

|||||||||||||||||

|

|

~ |

|

||||||||||||||||||

[ |

|

|

|

|

одном ряду |

|

|

|

|

одном ряду |

|

|

|

||||||||

|

е", |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Ф |

о ~ |

|

|

|

|

'.ь |

|

|

)( |

|

|

, ~ |

|

• Q. - |

• |

|

|||||

-& |

ж - |

О |

'~. |

~ |

|

S- |

о |

|

t) |

||||||||||||

Z |

хОО |

ia. |

|

с: |

S aI |

|

S~t) |

оС: |

|||||||||||||

S |

ttll. |

с: |

|

~o |

|

|

|

|

1:: |

|

g Ф 11."" |

~ |

|

||||||||

Q. |

О'" |

aI |

|

1:1: |

|

|

i"* |

tO |

Ооо |

|

. -& ~ |

|

ф::R |

||||||||

о |

~Oo |

О |

|

g[ |

"#- |

|

о |

о Ж!:! |

ж |

S |

al° |

||||||||||

~ |

0-& |

|

[ |

|

|

%)~ |

|

g~ |

|

!!U |

|

с;оо |

g~ |

||||||||

С: |

t)Ф |

|

|

н |

JI :1: ~ |

- |

|

|

|

[ |

С:со |

|

~ |

Q. aI |

|

|

|

||||

|

|

ж S |

|

|

|

о |

|

. >- |

|

~; i~ |

|

|

S |

||||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

5 |

|

|

|

|

|

|

8:~ |

|

|

|

|

|

|

О |

||||

Z |

Ф |

>s0~! |

|

|

С: |

Ж |

S |

j |

aI |

XIS |

с: |

||||||||||

aI |

':1' |

|

|

|

|

|

Ж |

||||||||||||||

Q. |

|

|

|

|

|

(.) |

t) |

5 |

|

|

• |

g |

|

||||||||

|

|

С |

S |

|

|

|

со о |

С: ж |

|

t)ж>- |

|

||||||||||

|

|

|

|

f |

|

|

|

(1) |

|

|

Si" |

|

Ф Ф ж |

(1) |

|

|

|||||

|

|

о |

|

|

:!l~ |

|

|

со |

|

':1' |

-& |

|

S |

Q. О |

'" |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

ctal |

|||||||||

|

|

|

|

|

|

Калориферы типа КПЗ-СК-01АУ3 |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

13,26 |

|

|

|

|

|

|

|

|

|

3 |

231,9 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

7 |

|

16,34 |

|

4 |

|

751 |

|

|

|

|

|

3 |

159,0 |

|

98;04 |

|

17,1 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

8 |

|

19,42 |

|

4 |

|

544 |

|

|

|

|

|

3 |

115,5 |

|

116,5 |

|

28,2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

22,5 |

|

4 |

|

415 |

|

|

|

|

|

3 |

87,7 |

|

135 |

|

38,S |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10 |

28,66 |

|

3 |

|

199,2 |

85,98 |

|

5,88 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Калориферы типа КП4-СК-01АУ3 |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

17,42 |

|

|

|

|

|

|

|

|

|

3 |

283 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

7 |

|

21,47 |

|

4 |

|

862 |

|

|

|

|

|

3 |

199 |

|

|

128,8 |

|

43 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

8 |

|

25,52 |

|

3 |

|

479 |

|

|

|

|

|

2 |

98,7 |

|

102,1 |

|

3,3 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

9 |

|

29,56 |

|

3 |

|

373 |

|

|

|

|

|

2 |

76 |

|

|

118,3 |

|

10,9 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

37,66 |

|

3 |

|

246 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49

www.mitht.ru/e-library

Анализ результатов расчета, представленных в таблице 4.7. показывает:

1.Ни один из вариантов калориферной установки с одним кало рифером в одном ряду не проходит в большинстве случаев по причине большого гидравлического сопротивления;

2.из всех калориферных установок с двумя калориферами в одном ряду пригодны только две, а именно Зх рядная кало

риферная установка имеет в своем составе 6 калориферов КПЗ7-СК-О1АУ3; 2х рядная калориферная установка имеет в своем составе 4 калорифера КП49-СК-О1АУЗ.

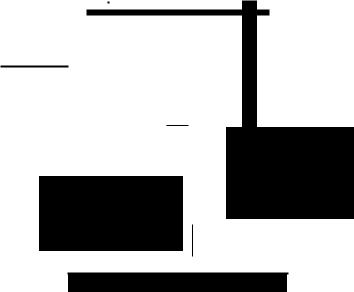

Окончательный выбор останавливаем на Зх рядной кало

риферной установке, общей поверхностью 98,04 м2 , с общим со

противлением l!.Pyr:r = 159 па, что меньше l!.Рyr:r.пр. =215,8 па; запас

по поверхности составляет 17,1%.Схема окончательно выбран ной установки представлена на рис. 4.1.

4.2. Топки

Установки, предназначенные для сжигания топлива без

проведения технологических процессов в них, называются топка

ми. Топки подразделяются на отдельно стоящие и встроенные [19]. Здесь мы коснемся только отдельно стоящих топок, предна

значенных для сжигания жидкого и газообразного топлива с це-

Греющий пар

Конденсат

гр. пара

1-ый ряд |

2-0Й ряд |

З-ий ряд |

Рис. 4.1. Схема 3-х рядной калориф~рной установки с 2-мя ка лориферами в одном ряду.

50

www.mitht.ru/e-library

лью получения сушильного агента необходимых параметров. Топки с твердым и пылеугольным топливом для указанной цели в химической промышленности в последнее время не применяют

ся.

4.2.1. КОНСТРУКЦИИ ТОПОК

ПО конструктивным признакам топки подразделяются на прямоугольные, круглые и циклонные. На рис. 4.2. показана одна из прямоугольных топок. Прямоугольные топки предпочтительны для сжигания жидкого топлива. Здесь камера сгорания отделена

от камеры смешения со вторичным воздухом, подаваемым для

разбавления дымовых газов до необходимой температуры. Топка

при сжигании жидкого топлива снабжается растопочным дымо

проводом.

к растопочной |

|

|

трубе |

|

дымовые |

|

||

|

|

|

( |

|

газы |

|

|

|

|

|

|

5

3

2

пеРВИЧНЫЙвоздух 1

мазут

РИС. 4.2. Прямоугол"ная топка (1 - форсунка; 2 - камера сжи гания топлива; 3 - канал вторичного воздуха; 4 - смесител..-

ная камера; 5 - лаз; 6 - wамотная горка).

. На рис. 4.3. представлена круглая топка. Здесь камера сго- рания находится в середине топки. Вторичный воздух подсасыва-

51

www.mitht.ru/e-library

ется из реryлируемых отверстий на фронтовой плите 4, охла>t<Ца

ет наружную поверхность камеры сгорания и на выходе из топки

разбавляет дымовые газы. При больших расходах вторичного воздуха его подают от вентилятора через патрубки, установлен

ные тангенциально к стенке наружного кожуха топки.

2 3

Рис. 4.3. Круглая топка (1 - горелка; 3 - кладка; 3 - кожух; 4 - фронтовая плита).

На рисунке 4.4. представлена круглая газовая топка со

стальным кожухом толщиной 8 - 10 мм, изнутри футерованным

шамотным кирпичом. Горелка установлена на фронтальной стен ке топки. Здесь же имеется смотровой люк и отверстие для ввода запальника (ниже горелки). Камера смешения отделена от каме ры сгорания пережимом. Вторичный воздух подается как в камеру

смешения, так и в камеру сгорания тангенциально по образую

щей со скоростью 20 - 30 м/с.

Закручивание потока воздуха обеспечивает хорошее его перемешивание с газом и охл8>t<дение кладки топки. Температура газов за топкой 800+1000.

4.2.2. Определение объема топочной камеры

Объем топочного пространства определяют по опытной ве

личине его теплового напряжения q, которая колеблется в значи

тельных пределах для одних и тех же установок: 350+1400 кВт/мЗ•

52

www.mitht.ru/e-library

Величина теплового напряжения существенно зависит от органи

зации процесса сгорания и температуры в камере сгорания.

Тепловые напряжения для жидкого топлива принимаются

до 580 кВт/м3, а для газообразного топлива до 1400 кВт/мЭ•

Расчет объема топочного пространства, а точнее объема

камеры для сгорания топлива, производят по формуле (4.7.)

V = B'Q; |

|

(4.7.) |

||

r |

q |

' |

||

|

||||

|

|

|

||

где В - расход топлива, кг/с; Q; - низшая теплота сгорания топ

лива, кДж!кг; VT - объем топочного пространства, мЗ•

Прuмер4.2.

Определить объем камеры сгорания круглой топки (рис.

4.3.), а также ее длину, если известно, что тепловое напряжение

топки составляет 1400 кВт/мЗ; низшая теплотворная способность топлива Q; = 47034 кДжIкг с; расход сухого топлива В = 0,04 кг/с;

диаметр топочной камеры DK =0,68 м.

Решение

Объем топочной камеры

V = B·Q; = 0,04·47034 =134м3.

r |

q |

1400 |

' |

|

Длина топочной камеры

L |

= 4VT |

= 4· 1,34 |

=2 67 м. |

|

к |

nD 2 |

314.082 |

' |

|

|

К |

, |

, |

|

4.3. пылеосадительныe устройства

Унос частиц материала сушильным агентом может дости гать значительной величины, поэтому ка>IЩая сушильная уста

новка должна быть снабжена пылеосадительным устройством.

Принцип действия и технические характеристики изложены в различных учениках и пособиях [9].

Анализ работы пылеуловителей различных конструкций по

казывает, что рост их эффективности связан с увеличением за трат энергии и размеров аппаратуры. Так, например, циклоны,

большинство мокрых пылеуловителей работают тем эффектив нее, чем большее сопротивление приходится преодолевать газо

вому потоку, чем больше подается жидкости для орошения.

53

www.mitht.ru/e-library

2 |

3 |

4 |

5 |

6 |

|

|

|

|

Рис. 4.4. Цилиндрическая газовая топка (1 - газовая горелка;

2 - камера сгорания; 3 - кладка; 4 - пережим; 5 - ка

мера смеwения; 6 - взрывной клапан; 7 - сопла).

Электрофильтры, пылевые камеры и рукавные фильтры дают наиболее лучший эффект по очистке газов при меньших скоростях газов, Т.е. при установки аппаратов большего размера.

Однозначных рекомендаций по выбору пылеулавителей не

существует. В каждом отдельном случае приходится выбирать,

учитывая конкретные условия, основные показатели различных

аппаратов. Так, пылевые камеры, циклоны и другие инерционные

пылеуловители по капитальным и эксплутационным затратам

наиболее дешевые, но они улавливают только крупные частицы,

поэтому чаще аппараты этих типов применяют в качестве первой

ступени пылеулавливания, как аппараты предварительной очист

ки перед электрофильтрами, перед рукавными фильтрами. Большинство мокрых пылеулавителей могут работать дос

таточно эффективно при пыли средней дисперсности (крупнее 2+5 мкм). В электрофильтрах можно получить высокую степень

очистки, в том числе от высокодиcnерсных частиц. Однако для

этого часто требуется предварительная подготовка газа, так как

54

www.mitht.ru/e-library

для Ka~oгo рода частиц выбирают оптимальные технологиче

ские условия работы электрофильтров.

Рукавные фильтры (тканевые) дают наиболее высокую сте пень очистки пыли любой дисперсности, но требуют поддержания

температуры газа в определенных пределах. Эти аппараты по

капитальным затратам несколько дешевле, чем электрофилыры, но расходы на эксплуатацию больше.

4.3.1. Определение концентрации пыли в сушильном агенте на выходе из барабана

Одним из критериев выбора пылеосадительного устройства является концентрация пыли на входе в него. Так например для

циклонов типа ЦН-15 пре~ельная концентрация пыли на входе в

циклон составляет 400 г/м, т.е., если концентрация пыли не пре вышает эту величину, тогда пылеосалительное устройство обес

печивает отделение TBepДb~ частиц от газа в соответствии с

«паспортными» данными этого устройства. И напротив, при пре

вышении этой величины, циклон начинает работать в режиме пе редаточного устройства, т.е. отделение твердых частиц не проис

ходит; концентрация пыли на входе и выходе становится одина

ковой, т.к. пропускная способность циклона по твердому превы weна, - циклон «забит» пылью.

Для определения концентрации пыли в сушильном агенте

на выходе из разгрузочной камеры сушильной установки необхо

димо в первую очередь рассмотреть структуру той части попе речного сечения барабана, которая занята высушиваемым мате

риалом.

На рисунке 4.5. представлены три зоны поперечного сече ния барабана занятые высушиваемым материалом. Первая зона

(1), так называемый «завал», представляет наибольшую часть

поперечного сечения барабана занятого материалом. Твердые частицы этой зоны имеют осевую составляющую скорости пере мещения в сторону наклона барабана, т.е. завал перемещается независимо от поведения частиц, падающих с лопастной насадки.

На рисунке 4.6. показано направление движения твердых частиц

завала, - в нижнюю часть разгрухочной камеры.

Вторая зона представляет ту часть поперечного сечения

занятого материалом, которая оккупирована материалом распо ложенным на лопастях насадки, а траектория перемещения час

тиц материала этой зоны соответствует траектории перемещения

55

www.mitht.ru/e-library

лопастей насадки, т.е. эта часть материала неПОД8ижна относи

тельно аппарата.

Третья зона поперечного сечения представляет собой ус·

ловную часть ПОГlеречного сечения занятую материалом, п~даю-

Рис. 4.5. Схема поперечного сечения барабана (1 - «завал», 2 - «мертвая» зона, 3 - зона падающего материала).

|

|

|

|

|

траектория |

|

|

|

из З0НЫ па-"--I--~ |

||||

|

|

движения |

||||

|

|

дающего ма- |

||||

|

|

|

|

|||

|

._.._._._._._._._._._._._~~2~!!~._._. |

|

i частицы |

|||

|

|

|

|

|

предельно |

|

|

|

|

|

|

го диаметра |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

Рис. 4.6. Схема разгрузки барабана (1 - барабан, 2 - разгру

зочная камера).

56

www.mitht.ru/e-library

щим, или уже упавшим, с лопастей насадки. Частицы ЭТОЙ зоны

имеют осевую составляющую скорости в сторону разгрузочной

камеры, обусловленную не только наклоном барабана, но и дви

жением сушильного агента. На рис. 4.6. показано направление

движения частиц как из зоны 1, так и из зоны 3.

Если предположить, что скорость сушильного агента на

столько высока, что все частицы третьей зоны не успевают

осесть в барабане до момента их выхода из него, и, что скорости

перемещения частиц зон 1 и 3 во всей части барабана, занятой насадкой, одинаковы, тогда концентрация пыли на выходе из раз

грузочной камеры (на входе в пылеосадительное устройство) мо

жет быть определена по формуле (4.8.).

а = |

S |

G |

кr/M3, |

(4.8.) |

3 |

• _2 |

Sз +SI и2

где G2 - массовый расход высушенного материала, кг/с;

\)2 - объемный расход сушильного агента на выходе из барабана.

На самом деле, часть частиц третьей зоны успевает осесть

в барабане и попасть в разгрузочную камеру вместе с завалом в

нижнюю часть ее. Для определения действительной концентра ции пыли на выходе из барабанного агрегата (на входе в пылео садительное устройство) воспользуемся полузмпической форму

лой (4.9.), заимствованной из методического пособия по расчету барабанных сушилок К.Н. Солопенкова [20], позволяющей опре

делить скорость оса~ения одиночной частицы, размер которой является предельным. Т.е. частицы такого диаметра могут еще осесть в барабане. Тогда как частицы, диаметр которых меньше критического, будут унесены в пылеосадительное устройство.

W.о =з |

W . DBH |

W w.2 |

Lx пг |

,м/с, |

( |

4.9. |

) |

0,07 |

+. о |

---"0 |

|

|

|||

|

|

0,07 |

|

|

|

|

|

где Dвн - внутренний диаметр барабана, м; Lx - |

зона барабана |

||||||

свободная от насадки; (дальность относа частицы предельного

диаметра при ее падении с высоты равной внутреннему диаметру

барабана); Wo - скорость витания (скорость оса~ения) частицы

предельного диаметра.

Предельный диаметр частиц в свою очередь может быть

определен с помощью формулы Тодеса (4.10.)

Reo = |

Ar г;- , |

(4.1 О). |

|

18 +0,6v Ar |

|

|

57 |

|

www.mitht.ru/e-library

~ |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

..--- |

|

|

|

||

:5; |

|

|

|

|

|

|

'"'"" |

|

|

|

~ |

0,1 |

|

|

|

|

|

|

|

||

|

|

|

|

/" |

|

|

|

|

||

с: |

|

|

|

|

|

|

|

|

|

|

:i :2i |

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

/ |

|

|

|

|

|

||

8. ~ |

0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

/ |

|

|

|

|

|

||

Ф :i |

|

|

|

v |

|

|

|

|

|

|

[~ |

|

|

|

|

|

|

|

|

||

~ 1:5; |

0,4 |

|

|

|

|

|

|

|

|

|

::т 1O |

0,5 |

|

|

|

|

|

|

|

|

|

/ |

|

|

|

|

|

|

|

|||

з;0 |

|

|

|

|

|

|

|

|

||

t3 5 0,6 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

~'t:7 |

0,7 |

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

~ i |

|

/ |

|

|

|

|

|

|

|

|

~ 3 |

0,8 |

|

|

|

|

|

|

|

|

|

/ |

|

|

|

|

|

|

|

|

||

~ .lJ |

|

|

|

|

|

|

|

|

|

|

.§:~ |

0,9 |

|

|

|

|

|

|

|

|

|

./ |

|

|

|

|

|

|

|

|

||

|

1,0 |

1 |

2 |

|

|

4 а, мм |

||||

|

О |

з |

||||||||

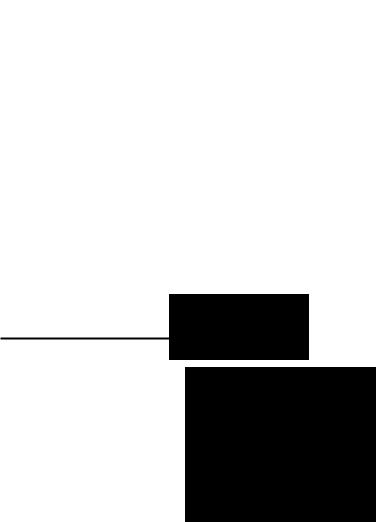

Рис. 4.7. Интегральная кривая распределения

массы пыли по диаметру частиц.

где Reo = |

Wo ·dnn |

Ar = |

g.d;n |

Рт - Р |

.. - критерий Рейнольдса; |

2 .. |

|

||

|

У |

|

У |

Р |

- критерий Архимеда.

Зная же дисперсный состав высушенного материала (рис.

4.7.), можно определить не только действительную концентрацию

пыли на выходе из сушильного агрегата, ад, (4.11.), но и дисперс

ный состав пыли на входе в пылеосадительное устройство.

ад =a·(l-A)= Sз . G2 '(l-A) |

(4.11.) |

Sз +S\ и2

Прuмер4.3.

Определить концентрацию пыли на выходе из барабана (на входе в пылеосалительное устройство), если известно, что: про изводительность барабана по высушенному материалу составля ет 1,55 кг/с; линейная скорость движения сушильного агента на выходе из барабана равна 1,6555 м/с; диаметр барабана равен

2,2 м; толщина стенки барабана - 12 мм; длина барабана ево-

58

www.mitht.ru/e-library