Технология машиностроения 2006 Махаринский

.pdf

171

Пружина 4, сила которой больше,

Рис. 3.109. Фрезерование фасонных по-

верхностей фасонными фрезами

чем вертикальная составляющая силы резания на фрезе, обеспечивает посто- янный контакт между пальцем и ко- пиром.

На рис. 3.110, б показана схема

копирования по системе непрямого действия с гидравлическим, пневмати- ческим или электронным управлени- ем. Стол 12 с копиром 14 и заготовкой 13 перемещается от редуктора 10 че- рез ходовой винт 11. При этом палец 1 под действием копира 14 перемеща- ется в корпусе 2, соединенном с баб- кой 5. Пружина 3 обеспечивает посто- янный контакт между пальцем и копи- ром. Незначительное перемещение пальца, как элементарную команду управления, можно увеличить, ис- пользуя электронные, гидравличе- ские, пневматические или другие уст- ройства. Это усиление происходит в устройстве 4, откуда поступает ко- манда двигателю 6; последний через редуктор и ходовой винт 7 перемещает

Рис. 3.110. Схемы копирования

по стойке 8 бабку 5. Соответственно фреза 9 обрабатывает заготовку по про- филю копира.

Системы прямого действия обычно применяют на копировальных станках с механическим или ручным управлением, а системы непрямого действия — на

172 |

|

|

копировальных станках с электронным, гидравлическим или пневма- |

Рис. 3.114. Компон |

|

тическим управлением. |

|

|

Накладной копир представлен на рис. 3.111. В процессе фрезе- |

консольного верти |

|

рования заготовке 1 и копиру 2 комбинированием двух подач сооб- |

но-фрезерного ста |

|

щатся необходимые движения с таким расчетом, чтобы поверхность |

|

|

постоянной соприка- |

|

|

салась |

с цилиндри- |

|

ческой |

частью 3 |

|

концевой фрезы. |

|

|

Рис. 3.111. Фрезерование фасонных поверхно-

стей по накладному копиру

Обработка фасонных круговых прямо-

угольных пазов или круговых контуров может осуществляться на вертикально-

фрезерном станке с помощью поворотного стола, который имеет ручной или механи-

ческий привод круговой подачи (3.112). При установке заготовки на поворот-

ный стол необходимо обеспечить совпадение центра фрезеруемой дуги с осью поворотного стола.

К станкам фрезерной группы относят: |

консольно- |

|

||

|

фрезерные (универсальные, го- |

|

||

|

ризонтальные, широкоунивер- |

|

||

|

сальные, вертикальные); про- |

|

||

|

дольно-фрезерные (одно- и |

|

||

|

двухстоечные); фрезерные не- |

|

||

|

прерывного действия (барабан- |

|

||

|

ные и карусельные); копиро- |

|

||

|

вально-фрезерные; бесконсоль- |

|

||

|

ные вертикально-фрезерные и |

Рис. 3.114. Компонов- |

||

|

разные (шпоночно-фрезерные, |

|||

|

фрезерно-центровальные, тор- |

ка консольного вер- |

||

Рис. 3.113. Компоновка |

тикально-фрезерного |

|||

цефрезерные и др.). |

|

станка |

||

консольного горизон- |

Компоновка |

консольного |

||

|

||||

тально-фрезерного |

горизонтально-фрезерного стан- |

|

||

станка |

ка показана на рис. 3.113., а вер- |

|

||

|

тикально-фрезерного – на рис. 3.114. |

|||

173

Заготовки, обрабатываемые на фрезерных станках, устанавливаются на станке при помощи станочных приспособлений, которые можно разделить на три класса: универсальные, специализированные и специальные. К универсаль- ным приспособлениям общего назначения относятся: прихваты, прижимы, упо- ры, машинные тиски различных видов, угольники, угловые плиты, круглые по- воротные столы, делительные столы и головки.

Машинные тиски (рис. 3.115) широко применяются для закрепления заго- товок простой формы и относительно небольших размеров. По конструкции они делятся на следующие виды: 1) простые (см. рис. 3.115-а); 2) поворотные (поворот вокруг вертикальной оси, рис. 3.115-б); 3) универсальные (поворот вокруг двух осей, рис. 3.115-в). Поворотные и универсальные тиски применя- ются при фрезеровании наклонных поверхностей и скосов.

Рис. 3.115. Машинные тиски

Угловые плиты (рис. 3.116) подразделяются на: неповоротные (рис. 3.116- а); поворотные (вокруг горизонтальной оси, рис. 3.116-б); универсальные (по- ворот вокруг вертикальной и горизонтальной оси, рис. 3.116-в). Заготовки кре- пятся к угловым плитам прихватами или струбцинами.

Рис. 3.116. Угловые плиты

Призмы (рис. 3.117) служат для закрепления заготовок круглой формы при помощи прихватов. Последние следует располагать над призмами, чтобы уси- лием зажима не деформировать заготовку.

174

Правильное положение тисков, угловых плит и призм на столе относитель- но его продольной подачи обеспечивается за счет направляющих шпонок, ко- торые имеются в названных приспособлениях и входят в паз стола.

|

|

Круглые |

поворотные |

столы |

|

|

(рис. 3.118) применяются для за- |

||||

|

крепления заготовок на своем ра- |

||||

|

бочем столе, для обработки круго- |

||||

|

вых контуров или для поворота за- |

||||

|

готовки на заданный угол. В цен- |

||||

|

тре |

поворотного |

стола |

имеется |

|

|

точное конусное отверстие для ус- |

||||

|

тановки центрирующего пальца. |

||||

|

|

Из приспособлений для закре- |

|||

|

пления заготовок |

при обработке |

|||

Рис. 3.117. Закрепление заготовки на |

многогранников, шлицов, зубчатых |

||||

и храповых колес, зубчатых муфт и |

|||||

призмах |

других деталей, где требуется де- |

||||

|

лительная головка, наиболее широ- |

||||

|

кое применение нашли трехкулачко- |

||||

|

вые самоцентрирующие патроны, по- |

||||

|

стоянные центры, хомутики, люнеты и |

||||

|

оправки. |

|

|

|

|

|

В |

единичном |

и |

мелкосерийном |

|

|

производстве выгодно использовать |

||||

Рис. 3.118. Круглый поворотный |

универсально-сборные приспособле- |

||||

ния (УСП). Это специальные приспо- |

|||||

стол |

собления, собираемые |

из нормализо- |

|||

ванных деталей и сборочных единиц. Основными элементами УСП являются базовые, корпусные, установочнонаправляющие и крепежноприжимные дета- ли. В элементах УСП предусмотрены взаимно перпендикулярные Т-образные пазы. Фиксация деталей осуществляется способом «шпонка-паз». Недостаточ- ная жесткость УСП заставляет снижать режимы резания. Число деталей и узлов в комплекте УСП составляет 2400…4200 единиц.

При помощи универсальных делительных головок (УДГ) можно:

1)периодически поворачивать заготовку вокруг ее оси на заданное число делений (равные и неравные части);

2)устанавливать ось обрабатываемых заготовок под заданным углом к го- ризонтальной плоскости;

3)непрерывно вращать заготовку в процессе фрезерования винтовых кана-

вок;

4)производить разметку заготовок.

На рис. 3.119 показана универсальная делительная головка, которая работа- ет следующим образом: делительный диск 2 непосредственного деления установ- лен на шпинделе 3 головки и фиксируется защелкой 1. Сменный делительный

175

диск 5 установлен на оси рукоятки 6, на которой расположены также раздвиж- ные втулки 4, фиксирующие угол развилки при делении.

Заготовку устанавливают на оправку, которую закрепляют

между центрами делительной головки и задней бабки фрезер- ного станка. На шпинделе может быть установлен патрон, предна- значенный для закрепления заго- товки, не имеющей центровых отверстий.

Делительную головку снабжают тремя дисками 5, в

каждом из которых имеется по шести расположенных по ок- ружности рядов отверстий. От- верстия в каждом ряду располо- жены на равном расстоянии од- но от другого.

Для поворота заготовки на требуемый угол выводят штифт 7 из делительного диска; затем рукояткой поворачивают шпиндель на требуемый угол и после этого вводят штифт в соответствующее отверстие диска.

Если оси заготовки нужно придать наклонное положение относительно плоскости стола, поворотную часть универсальной головки устанавливают под требуемым углом и закрепляют болтами.

Режущий инструмент на фрезерных станках устанавливается и закрепляет- ся при помощи вспомогательного инструмента. Это центровые и концевые оп- равки, переходные втулки, установочные кольца, цанговые патроны и др.

Центровые оп- равки (рис. 3.120)

применяются для установки цилинд- рических, дисковых,

угловых и фасонных фрез на горизон- тально-фрезерном станке. Оправка ко- ническим хвостови- ком 2 устанавлива-

ется в коническом отверстии шпинделя и крепится натяж- ным винтом (шом- полом) 1. Для вос-

приятия крутящего

176

момента от сил резания прямоугольные пазы на фланце оправки совмещают с поводковыми шпонками, расположенными в пазах торца шпинделя.

На цилиндрическую часть 4 оправки со шпо- ночной канавкой насажи-

вают установочные кольца 3 и фрезу. Комплект за- крепляется гайкой 6. Вто- рой сводный конец оправ- ки поддерживается под- шипником подвески, за- крепляемой на хоботе. В

подшипники подвески вводится направляющая опора 7 (см. рис. 3.120-а)

или поддерживающая букса 7 (см. рис. 3.120-б).

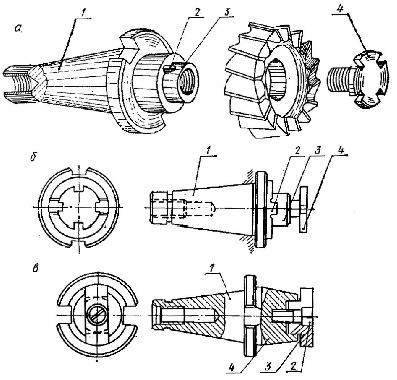

Концевые оправки (рис. 3.121) служат для за- крепления насадных тор-

Рис. 3.121. Концевые оправки цевых фрез на вертикаль- но- и горизонтально- фрезерных станках. Они

закрепляются в шпинделе станка так же как центровые оправки. Крутящий мо- мент от сил резания концевая оправка воспринимает продольной призматиче- ской шпонкой (рис. 3.121-а), торцевой шпонкой (рис. 3.121-б) или вкладышем 3 (рис. 3.121-в), который входит в торцовый паз фрезы. Последний вариант при- меняется для установки торцовых фрез большого диаметра с коническим поса- дочным отверстием.

Размерная настройка при фрезеровании плоскостей инструментов выпол- няется методом пробных проходов.

Точность фрезерования зависит от типа станка, режущего инструмента, режима резания и других факторов. В обычных условиях точность обработки при фрезеровании достигает 11...8-го квалитета, а при скоростном и тонком фрезеровании — 7-го квалитета.

Плоское шлифование применяют в качестве чистовой операции после стро-

гания или фрезерования плоскостей для достижения высокой точности и малой шероховатости обрабатываемой поверхности, а также для окончательной обра- ботки плоскостей заготовок из закаленной стали. В ряде случаев плоское шли- фование может быть более рациональным, чем фрезерование, особенно при об- работке твердых материалов, наличии твердой корки или небольших припусков на обработку.

Шлифование плоских поверхностей применяется как для обдирочной, так и для черновой и чистовой обработки. Обдирочное шлифование плоскостей

177

может быть предварительной или окончательной операцией, если не требуется высокой точности и небольшой высоты микрогребешков.

Припуск для обдирочного шлифования должен быть значительно меньше, чем для фрезерования и строгания. При больших припусках обдирочное шли- фование оказывается неэкономичным. Обдирочное шлифование плоскостей применяется в том случае, когда наличие твердой корки на поверхности дета- ли или большая твердость материала затрудняют фрезерование или строга- ние. Оно применяется также при обработке плоских поверхностей деталей с малой жесткостью.

Обдирочное шлифование применяется для чугунных отливок, поковок и сварных конструкций и реже — для стальных отливок.

Черновое и чистовое шлифование плоскостей производится для получения высокой точности поверхности, когда не представляется возможным достигнуть этого фрезерованием или строганием.

Круги больших диаметров для шлифования изготовляют составными из отдельных частей-брусков и сегментов, прикрепленных к металлическому диску (рис. 3.122). При работе такими кругами уменьшается выделение теп- ла, улучшается удаление пыли и мелкой стружки, образующихся при шлифо- вании, повышается безопасность шлифовальных работ.

Чистовое шлифование плоскостей производится мел- козернистыми, большей частью цельными кругами. Шлифова- ние производится торцовой ча- стью или периферией круга. При шлифовании торцовой ча-

стью круга применяют круги чашечной или тарельчатой формы. При такой форме круга

изнашивается только та часть его, которая находится в со- прикосновении с обрабатывае-

мой поверхностью и поэтому отпадает необходимость пра- вить всю поверхность круга. Кроме того, при такой форме различие скоро-

стей вращения отдельных точек торца круга меньше влияет на точность и ка- чество обработки поверхности.

Шлифование торцом круга более производительно, чем шлифование пе- риферией, так как в процессе работы торцом круга большая площадь круга находится в соприкосновении с обрабатываемой поверхностью и большее ко- личество абразивных зерен одновременно работает. К тому же этот способ шлифования обеспечивает достаточно высокую точность, и поэтому он явля- ется весьма распространенным.

Шлифование периферией круга менее производительно, но при этом дос- тигается более высокая точность, чем при шлифовании торцом круга, поэто-

178

му шлифование периферией круга применяют обычно для окончательной от- делки деталей измерительных инструментов, приборов и др.

Схемы плоского шлифования приведены на рис. 3.123.

Рис. 3.123. Схемы плоского шлифования:

а — торцом круга на станках карусельного типа; б — торцом круга на станках продольного типа; в — периферией круга на станках продольного типа; г — периферией крута на станках карусельного типа

179

Протягивание наружных контуров является более производительным ме- тодом, чем строгание и фрезерование при одновременном обеспечении высокой точности и малой шероховатости обрабатываемой поверхности.

Высокие показатели точности и шероховатости поверхности при протяги- вании обусловливаются в основном весьма малым влиянием упругих деформа- ций на процесс резания, малой толщиной стружки и низкими скоростями реза- ния. Однако следует учитывать, что себестоимость протяжных работ в значи- тельной степени зависит от затрат на изготовление и заточку протяжек, а также на приобретение протяжного оборудования.

Протягивание наружных плоских поверхностей (как и фасонных) благо-

даря высокой производительности и низкой себестоимости обработки находит все большее применение в крупносерийном и массовом производстве. Этот метод экономически выгоден, несмотря на высокую себестоимость оборудо- вания и инструмента. Многие операции вместо фрезерования выполняются посредством наружного протягивания. К числу таких операций относится протягивание пазов, канавок, плоскостей блоков двигателей и других деталей, зубьев шестерен и т.д.

Протягивание наружных плоских поверхностей (как и фасонных) благо-

даря высокой производительности и низкой себестоимости обработки находит все большее применение в крупносерийном и массовом производстве. Этот метод экономически выгоден, несмотря на высокую себестоимость оборудо- вания и инструмента. Многие операции вместо фрезерования выполняются посредством наружного протягивания. К числу таких операций относится протягивание пазов, канавок, плоскостей блоков двигателей и других деталей, зубьев шестерен и т.д.

При обработке протягиванием наружных черных (предварительно не об- работанных) поверхностей за один ход протяжки достигаются высокая точ- ность и низкая высота микрогребешков. В процессе обработки каждый режущий зуб протяжки снимает слой металла, составляющий часть припус- ка, а калибрующие зубья зачищают поверхность, при этом они долго не теря- ют своей режущей способности и формы.

При обработке черных поверхностей поковок и отливок более целесооб- разно применять не обычные плоские протяжки (рис. 3.124, а), а прогрес- сивные (рис. 3.124, б, в, г). У обычных плоских протяжек каждый зуб снимает стружку по всей ширине обрабатываемой поверхности, поэтому при обработке черной поверхности, имеющей корку, первые зубья протяжки быстро ту- пятся или выкрашиваются. Режущие зубья прогрессивных протяжек делают переменной ширины, постепенно увеличивающейся, и каждый режущий зуб срезает металл не по всей ширине обрабатываемой поверхности, а полосой, причем ширина этих полос с каждым зубом увеличивается и только калиб- рующие зубья зачищают обрабатываемую поверхность по всей ширине.

Для обработки наружным протягиванием широких плоскостей (более 50 мм) устанавливают несколько протяжек рядом.

Протягивание наружных поверхностей производится большей частью на вертикально-протяжных станках– полуавтоматах и автоматах.

180

Рис. 3.124. Схемы плоских протяжек: а — обычные; б, в, г — прогрессивные

3.5. Нарезание зубьев цилиндрических зубчатых колес методом копирования дисковыми и пальцевыми фрезами

Нарезание цилиндрических зубчатых колес с прямым зубом можно выпол- нить на горизонтальных и универсальных фрезерных станках при помощи де- лительной головки модульными дисковыми фрезами. Этот метод, называемый методом копирования, заключается в последовательном фрезеровании впадин между зубьями фасонной дисковой модульной фрезой. Такие фрезы изготов- ляются набором из 8, 15 или 26 штук для каждого модуля. Обычно применяют набор фрез из 8 штук, обработка которыми позволяет получать зубчатые колеса 9-й степени точности по ГОСТ 1643-81, но для изготовления более точных зуб- чатых колес требуется набор из 15 или 26 штук. Такое количество фрез в каж- дом наборе необходимо потому, что для различного числа зубьев колес профи- ли впадин между зубьями различны. Каждая фреза набора предназначена для определенного интервала числа зубьев.

Зубчатые колеса обычно нарезаются по одной (рис. 3.125, а) или по не- сколько штук на оправке (рис. 3.125, б), что увеличивает производительность за счет времени, затрачиваемого на врезание и выход фрезы, а также за счет вспо- могательного времени. Если на шпиндельной оправке расположить две или три фрезы (рис. 3.125, в), каждая из которых будет прорезать впадины зубьев у од- ной группы заготовок, то производительность будет еще больше. В этом случае применяют многошпиндельные делительные головки (рис. 3.125, г). Примене- ние для этих целей полуавтоматических станков, у которых все вспомогатель- ные движения (подход заготовок к фрезам, отход их в исходное положение, по- ворот заготовок на один зуб и останов станка) совершаются автоматически,