Задача вар1 5А312

.docЗадача 1

Выполнить расчет настройки зубофрезерного станка 5А312 на обработку цилиндрического прямозубого колеса

Исходные данные:

-число зубьев колеса Z=40;

-модуль m=2,5мм;

-ширина венца L=25мм;

-диаметр центрального отверстия d0=24мм;

-число заходов фрезы к=1;

-степень точности зубчатого колеса: 8-В;

-материал зубчатого колеса: сталь 45 ГОСТ 1050-88;

-термообработка: нормализация до НВ 200…240

1. Техническая характеристика станка 5А312

Cогласно [1,c. 153]

|

Наибольший модуль колеса, мм |

6 |

|

Наибольший диаметр колеса, мм |

320 |

|

Наибольшая ширина обрабатываемого венца, мм |

180 |

|

Угол наклона зуба, град |

60 |

|

Число оборотов фрезы в минуту |

94…650 |

|

Подача продольная, мм/об |

0,25…6 |

|

Подача радиальная, мм/об |

0,3…0,6 |

|

Мощность главного привода, кВт |

7,5 |

2. Расчет геометрических параметров и параметров контроля точности зубчатого колеса

Согласно [2,c. 406] определим геометрические параметры колеса

Делительный диаметр

d=mZ=2,5·40=100мм

Диаметр вершин зубьев

da=d+2m=100+2·2,5=105мм

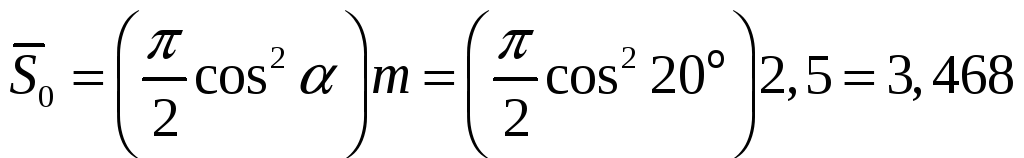

Постоянная хорда при угле зацепления α=20°

мм

мм

Высота до постоянной хорды

![]() =0,5(105-100-3,468·tg

20°)=1,869мм

=0,5(105-100-3,468·tg

20°)=1,869мм

Длина общей нормали

W=W\s\up 11(* m

где W\s\up 11(* – коэффициент длины общей нормали

Согласно [2,c. 411] W\s\up 11(* =13,8448

Имеем

W=13,8448·2,5=34,612мм

Определим параметры точности колеса. Для зубчатого колеса 8-й степени точности:

-допуск радиального биения венца Fr=50мкм [3 ,c. 207]

-допуск длины общей нормали TW=50мкм [3,c. 209]

-нижнее отклонение длины общей нормали EWs=-50мкм

[4,c. 221]

-допуск на среднюю длину общей нормали TWm=70мкм

[3,c. 214]

-нижнее отклонение средней длины общей нормали EWms=-10мкм

[4 ,c. 225]

Параметры шпоночного соединения выбираем по ГОСТ 23360-78

[2,c. 809]

Чертеж зубчатого колеса представлен на с.3.

3. Выбор режущего инструмента

Принимаем согласно[3,c. 61] цельную червячную фрезу класса точности В по ГОСТ 9324-80Е со следующими параметрами:

-модуль m=2,5мм;

-диаметр вершин De=71мм;

-посадочный диаметр d=27мм;

-ширина венца L=63мм;

-число стружечных канавок 12

-материал быстрорежущая сталь Р6М5.

4. Расчет режимов резания

Согласно [5,с. 300] значение оборотной подачи

S0= SТаб·КS ,

где SТаб- табличное значение оборотной подачи, мм/об;

КS – поправочный коэффициент, зависящий от обрабатываемого материала

При SТаб =0,8…1мм/об; КS =1 получим

S0=0,8…1мм/об

Принимаем значение

продольной подачи

![]() =0,84мм/об.

=0,84мм/об.

Согласно [5,с. 300]

скорость резания

![]() =46м/мин.

=46м/мин.

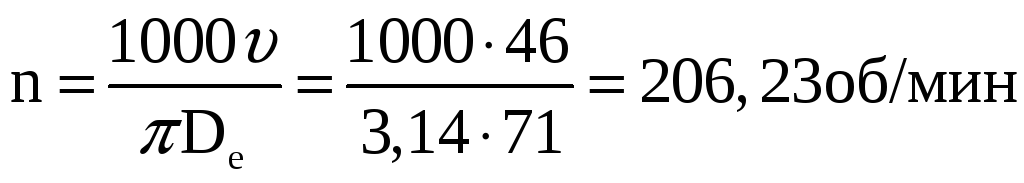

Частота вращения фрезы:

Принимаем n=200об/мин.

5. Настройка гитар станка

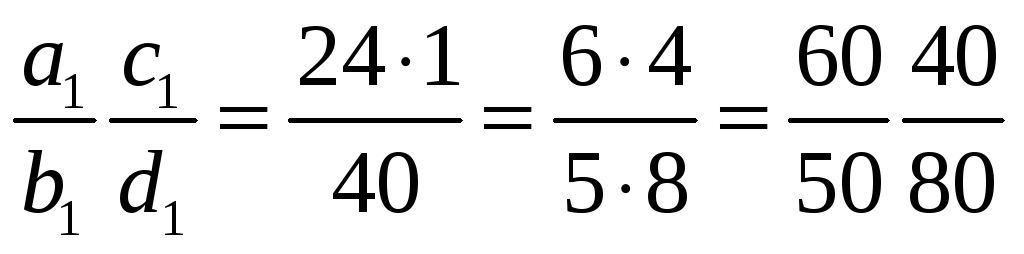

5.1 Гитара скоростей

Уравнение перемещения конечных участков кинематической цепи

![]()

Уравнение кинематического баланса

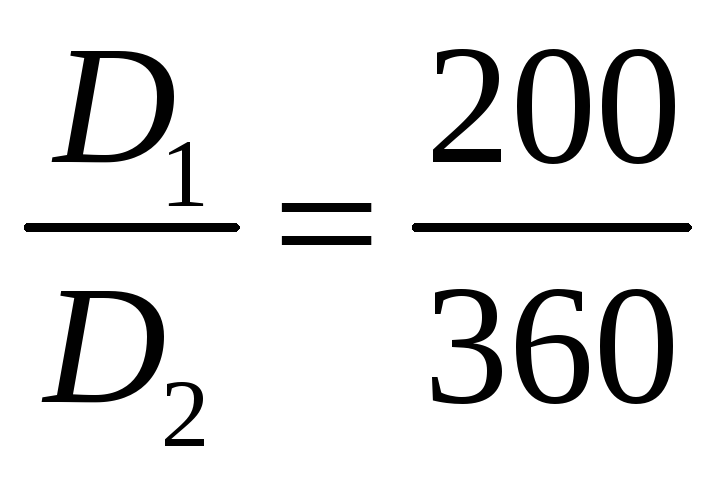

Формула настройки гитары (подбора сменных шкивов)

Имеем

;

D1=200мм,

D2=360мм

;

D1=200мм,

D2=360мм

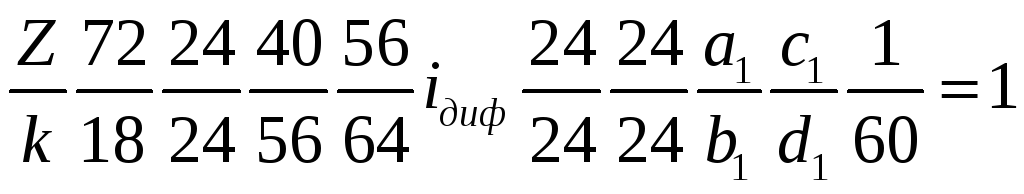

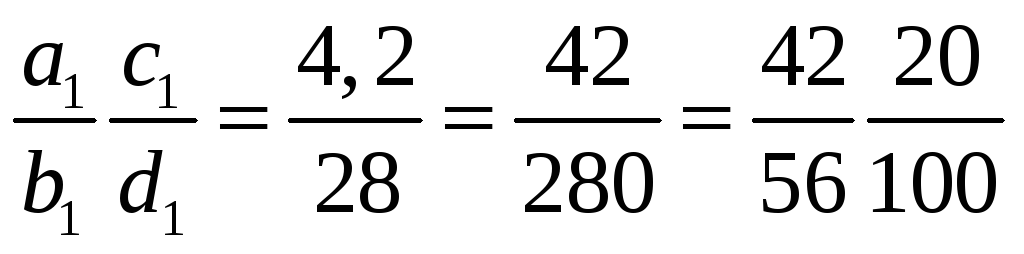

5.2 Гитара деления

Уравнение перемещения конечных участков кинематической цепи

![]()

Уравнение кинематического баланса

Для прямозубых

колес передаточное отношение дифференциала

![]() =1

=1

Формула настройки гитары

Имеем

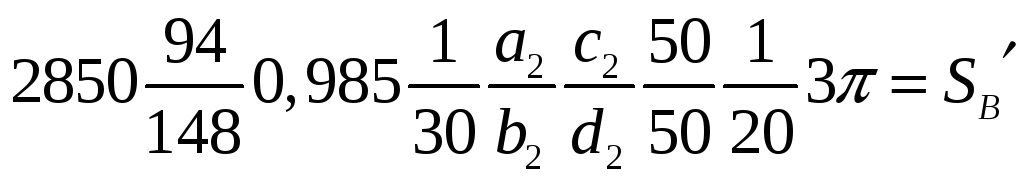

5.3 Гитара подач

Уравнение перемещения конечных участков кинематической цепи

![]()

где

![]() -минутная

вертикальная подача

-минутная

вертикальная подача

Минутная вертикальная подача определяется по формуле

![]()

где

![]() -

число оборотов в минуту стола

-

число оборотов в минуту стола

Число оборотов в минуту стола определится в виде

Минутная вертикальная подача имеет значение

![]()

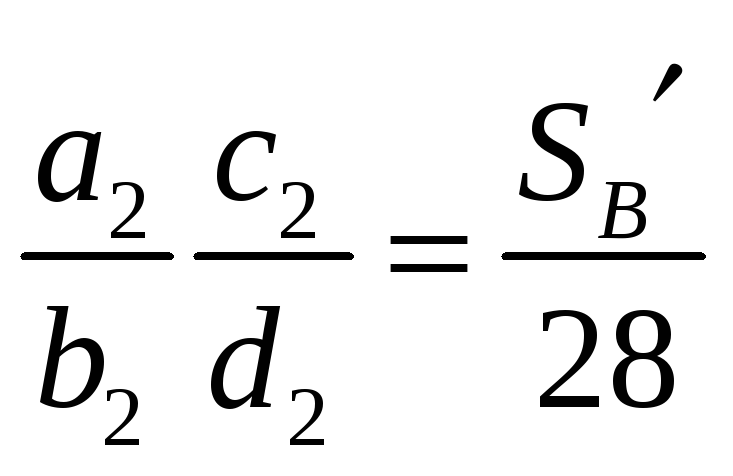

Уравнение кинематического баланса

Формула настройки гитары

Имеем

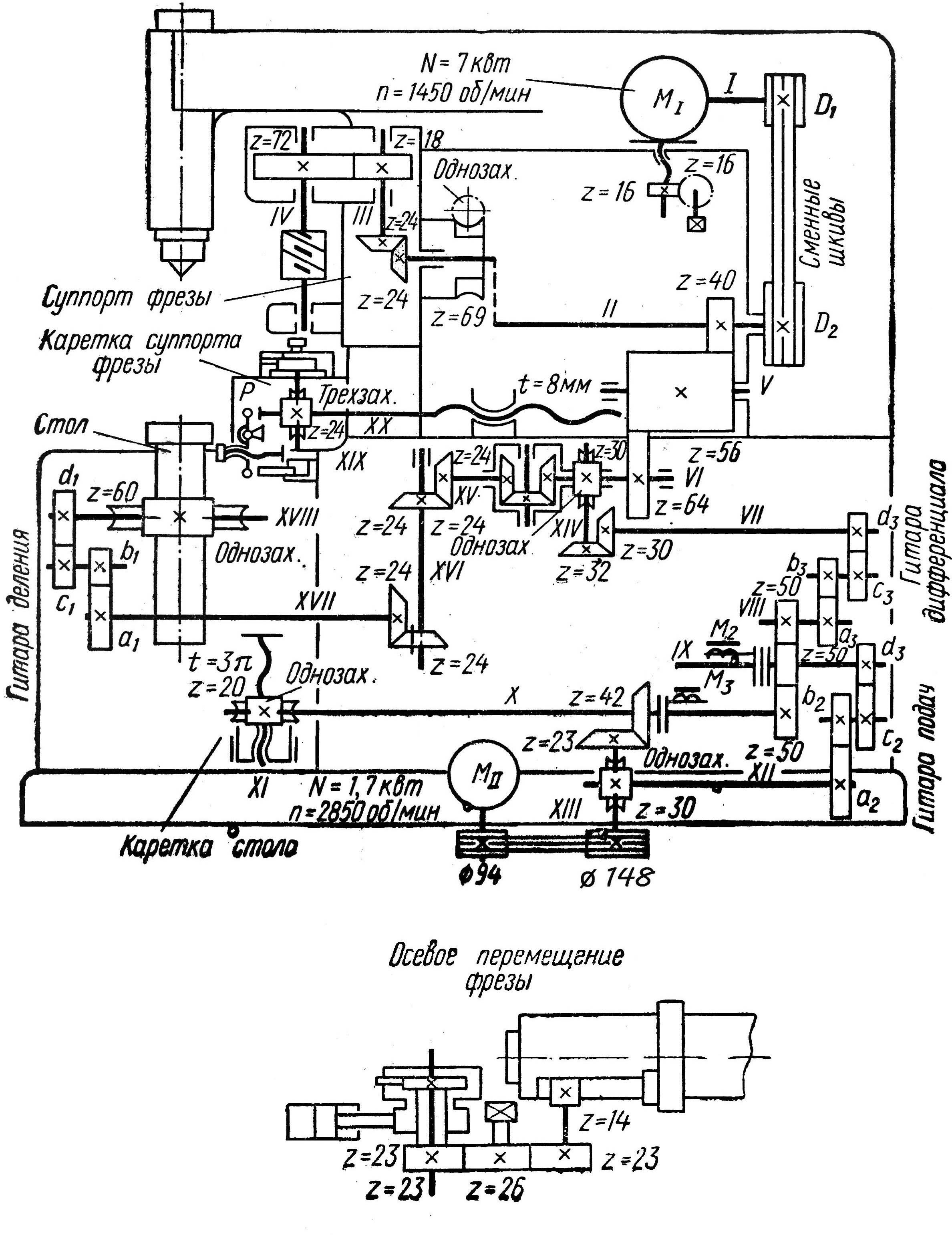

Кинематическая схема станка [1, с.169] приведена на рис. 5.1

Рисунок 5.1 - Кинематическая структура зубофрезерного станка

модели 5А312

Задача 2

Для станка 5А312 определить коэффициент ремонтной сложности механической части, выбрать структуру ремонтного цикла и определить длительность ремонтного цикла и межремонтных периодов.

При решении задачи принимаем:

-порядковый номер планового ремонтного цикла: четвертый;

-год изготовления станка: 1977.

Коэффициент ремонтной сложности зубообрабатывающего станка определим по зависимости:

![]()

где

![]() -

коэффициент, зависящий от класса точности

станка

-

коэффициент, зависящий от класса точности

станка

![]() -

коэффициент, зависящий от типа станка

-

коэффициент, зависящий от типа станка

![]() -основная

часть ремонтной сложности

-основная

часть ремонтной сложности

![]() -

ремонтная сложность шпинделей

многошпиндельных станков

-

ремонтная сложность шпинделей

многошпиндельных станков

![]() -

коэффициент ремонтной сложности

гидравлической части оборудования

-

коэффициент ремонтной сложности

гидравлической части оборудования

Согласно [6, с.609]

для станков нормальной точности

![]() =1

=1

Согласно [6, с.631]

для вертикальных полуавтоматов,

работающих червячными фрезами,

![]() =1,1

=1,1

Согласно [6, с.632]

для зубофрезерных станков с наибольшим

диаметром обрабатываемого колеса 320мм

![]() =10

=10

Для одношпиндельных

станков

![]() =0

=0

Ремонтная сложность гидравлической части определяем по формуле:

![]() ,

,

где P- рабочее давление триплунжерного насоса , МПа;

Q- производительность триплунжерного насоса высокого давления, л/мин;

С- коэффициент, учитывающий конструктивные особенности насоса;

![]() - коэффициент,

учитывающий конструктивные особенности

насосов других типов, кроме триплунжерных;

- коэффициент,

учитывающий конструктивные особенности

насосов других типов, кроме триплунжерных;

![]() -

производительность насосов других

типов, кроме триплунжерных, л/мин;

-

производительность насосов других

типов, кроме триплунжерных, л/мин;

L – длина цилиндра, мм;

D – диаметр цилиндра, мм;

n – число цилиндров;

m – число клапанов, золотников, регуляторов и т.п.

Радиальная подача в станке обеспечивается триплунжерного насоса высокого давления производительностью Q=50 л/мин

В гидравлической

схеме станка присутствует лопастный

гидронасос Г12-12А производительностью

![]() =12

л/мин.

=12

л/мин.

Общее число цилиндров

n =3+1=4

В системе имеется два фильтра и распределительная коробка. Принимаем m =3.

Рабочее давление

триплунжерного насоса

![]() .

.

Согласно [7,c. 592] принимаем D =50 мм; L =400мм.

Согласно [6,c.

656] для лопастных одинарных насосов

![]() =1

=1

Согласно [6,c. 656] С=4

Получим ремонтную сложность гидравлической части

![]() =0,1·20+0,015·50+0,003·1·12+4+0,001·400+0,003·50+0,5·4+0,03·3=

=0,1·20+0,015·50+0,003·1·12+4+0,001·400+0,003·50+0,5·4+0,03·3=

=9,426

Определим коэффициент ремонтной сложности

![]() =1·1,1·10+9,426=20,426≈20

=1·1,1·10+9,426=20,426≈20

Для станков массой до 10т нормальной степени точности согласно [6,c. 41] принимаем структуру ремонтного цикла

КР-ТР-ТР-СР-ТР-ТР-КР,

где КР- капитальный ремонт;

СР- средний ремонт;

ТР- текущий ремонт.

Согласно [6,c. 44] длительность ремонтного цикла

![]() ,

,

где

![]() -

коэффициент обрабатываемого материала

-

коэффициент обрабатываемого материала

![]() -

коэффициент материала инструмента

-

коэффициент материала инструмента

![]() -

коэффициент класса точности оборудования

-

коэффициент класса точности оборудования

![]() -

коэффициент возраста

-

коэффициент возраста

![]() -

коэффициент долговечности.

-

коэффициент долговечности.

Согласно [6,c.

47]

![]() =1;

=1;

![]() =1;

=1;![]() =1.

=1.

Согласно [6,c.

656] для 4-го порядкового номера планового

ремонтного цикла

![]() =0,8.

=0,8.

Согласно [6,c.

656] для станков, изготовленных с 1975 г по

1980 г

![]() =0,9.

=0,9.

Имеем длительность ремонтного цикла:

![]()

Длительность межремонтного периода согласно [6,c. 44]

![]()

Перечень использованной литературы

-

Мильштейн М. З. Нарезание зубчатых колес. Учеб. Пособие для подготовки рабочих. -М.: Высш. школа,1972.- 272с.

-

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-хт.. Т.2. - 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001.- 912 с: ил.;

-

Овумян Г. Г., Адам Я. И.Справочник зубореза — 2-е изд., перераб. и доп. —М.: .Машиностроение, 1983 — 223 с, (Серия справочников для рабочих)

-

Зенкин А.С., Петко И.В. Допуски и посадки в машино-строении: Справочник. - 3-е изд., перераб. и доп. - К.: Тэхника, 1990. – 320 с.

-

Режимы резания металлов: Справочник. /Под ред. А.И. Каширина. - М.: Машиностроение, 1970. -340 с.

-

Типовая система технического обслуживания и ремонта металло- и деревообрабатывюшего оборудования /Мин-во станкостроительной и инструментальной промышленности; ЭНИМС; Ред. В.И. Клягин, Ф.С. Сабиров. - М.: Машиностроение, 1988. - 667 с

-

Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т.. Т.3. - 8-е изд. перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.- 864 с: ил.;