75 группа 2 вариант / ГТ и ПГУ / Книги / Общая энергетика. Часть 2

..pdf

Оценить этот нагрев можно по простому приближенному соотношению

0,25

T2 / T1 = к , (7.1)

где Т2 и Т1 – абсолютные температуры воздуха за и перед компрессором.

Если, например, Т1 = 300 К, т.е. температура окружающего

воздуха 27 °С, а к |

= 17, то Т2 = 609 К и, следовательно, воздух |

|

|

о |

|

нагреваетсяЭнергетическаяна Δt = (609газотурбинная– 300) = (336 –установка27) = 309ГТЭC.-45 |

|

|

1 |

4 |

|

|

5 |

6 |

|

|

|

|

2 |

7 |

|

|

|

|

3 |

|

9 |

8 |

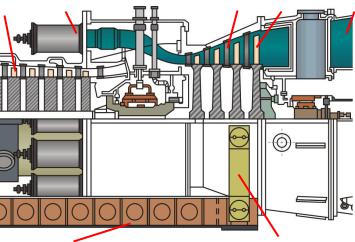

Рис. 7.10. Устройство газотурбинной установки ГТЭ – 45:

1 – шахта подвода воздуха от воздухоочистительного устройства; 2 – входной направляющий аппарат; 3 – ротор воздушного компрессо-

ра; 4 – подвод газов из камеры сгорания; 5 – пламенная труба камеры сгорания; 6 – ротор газовой турбины; 7 – выходной патрубок ГТУ (диффузор); 8 – горелочные устройства; 9 – трубопроводы подачи топливного газа

Таким образом, за компрессором температура воздуха составляет 300 – 340 °С. Воздух после компрессора движется к горелочному устройству 8, к которому подается и топливный газ. Поскольку топливо должно поступать в камеру сгорания, где

176

давление 1,7 МПа, то давление газа должно быть большим. Для возможности регулирования его расхода в камеру сгорания требуется давление газа примерно вдвое больше, чем давление в камере. Как правило, в подводящем к электростанции газопроводе давление газа ниже, чем необходимо для подачи в камеру сгорания. Поэтому между газораспределительным пунктом (ГРП) и камерой сгорания устанавливают дожимной газовый компрессор, который создает необходимое давление газа для подачи его в камеру сгорания.

Внутри камеры сгорания образуются газы высокой температуры. После подмешивания вторичного воздуха на выходе из камеры сгорания температура газов снижается до 1208 °С, и они поступают в проточную часть газовой турбины. В ней газы расширяются до практически атмосферного давления и выходят в диффузор с температурой около 500 °С. За газовой турбиной устанавливают диффузор – плавно расширяющийся канал, при течении в котором скоростной напор газов частично преобразуется в давление. Далее продукты сгорания направляются либо в дымовую трубу, либо в теплообменник для утилизации тепловой энергии. Одна из характерных особенностей ГТУ состоит в том, что компрессор требует примерно половины мощности, развиваемой газовой турбиной. В первом, достаточно грубом приближении температуру газов за турбиной можно оценить по простому соотношению

T3 / T4 = |

0,25 |

, |

(7.2) |

к |

где T3 – температура газов перед турбиной, К; T4 – температура газов после турбины, К; к – степень повышения давления в компрессоре.

Поэтому, если к = 17, а температура перед турбиной Т3 = 1 208°С, что соответствует 1 481 К, то температура за ней составляет: T4 = T3 / к0,25 = 1 481 / 17 0,25 = 729,4 К = 456,4 оС.

Таким образом, температура газов за ГТУ достаточно высока, и значительное количество теплоты, полученной при сжигании топлива, в буквальном смысле уходит в дымовую трубу. При автономной работе типичных ГТУ их КПД составляет 35 – 36 %, и только последние образцы ГТУ имеют КПД, сопоставимый с КПД паротурбинных установок. Эти ГТУ с КПД 37 – 39 % будут устанавливаться на электростанциях в ближайшее время.

177

Для существенного повышения эффективности использования ГТУ необходима утилизация теплоты уходящих газов в кот- ле-утилизаторе, который вырабатывает перегретый пар высоких параметров. Этот пар используется в паровой турбине для выработки дополнительной электроэнергии. Реализация комбинированного цикла дает возможность создать парогазовую установку (ПГУ), КПД которой по выработке электрической энергии может достигать 58 – 60 %.

7.3.2. Конструкция газовой турбины

Газовая турбина является наиболее сложным элементом ГТУ, что обусловлено, в первую очередь, очень высокой температурой рабочих газов, протекающих через ее проточную часть: температура газов перед турбиной 1100 – 1400 °С в настоящее время считается «стандартной» и ведущие фирмы работают над освоением начальной температуры 1450 – 1500 °С. Напомним, что «стандартная» начальная температура для паровых турбин составляет 540 – 550 °С, а в перспективе – 600 – 620 °С.

Газовая турбина обычно имеет 3 – 4 ступени (рис. 7.11), и чаще всего охлаждаются все лопатки, кроме рабочих лопаток последней ступени.

|

|

|

|

3 |

|

4 |

|

5 |

1 |

|

2 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

6 |

Рис. 7.11. Продольный разрез газовой турбины ГТУ:

1 – рабочие лопатки компрессора; 2 – камера сгорания; 3 – сопловые лопатки газовой турбины; 4 – рабочие лопатки газовой турбины; 5 –выходной патрубок (диффузор); 6 – задняя подвижная опора;

7 – рама, на которой крепится ГТУ

178

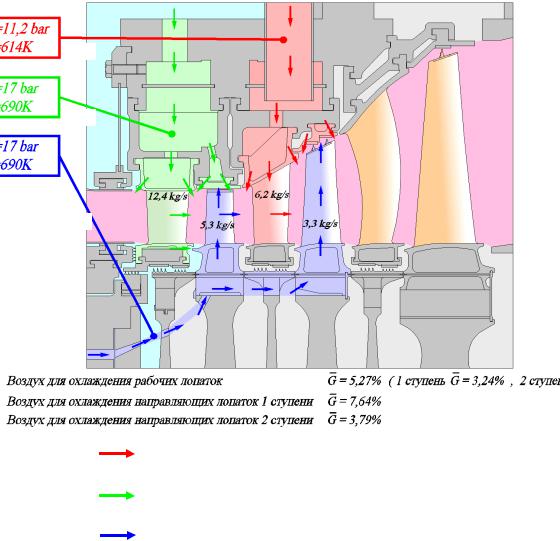

Воздух для охлаждения сопловых лопаток подводится внутрь через их торцы и сбрасывается через многочисленные отверстия диаметром 0,5 – 0,6 мм, расположенные в соответствующих зонах профиля (рис. 7.12). К рабочим лопаткам охлаждающий воздух подводится через отверстия, выполненные в торцах хвостовиков.

Стремление повысить начальную температуру газа связано, прежде всего, с выигрышем в экономичности газотурбинной установки, который дает это повышение. Известно, что повышение начальной температуры с 1100 до 1450 °С дает увеличение абсолютного КПД с 32 до 40 %, т.е. приводит к экономии топлива в 25 %. Конечно,

часть этой экономии связана не только с повышением температуры, но и с совершенствованием других элементов ГТУ, но определяющим фактором все-таки является начальная температура.

Для обеспечения длительной работы газовой турбины используют два основных приёма:

а) применение для наиболее нагруженных деталей жаропрочных материалов, способных сопротивляться действию высоких механических нагрузок и температур (в первую очередь, для сопловых и рабочих лопаток). Поэтому для лопаток газовых турбин используют сплавы на никелевой основе (нимоники), которые способны при реально действующих механических нагрузках и необходимом сроке службы выдержать температуру

800 – 850 °С;

б) охлаждение наиболее горячих деталей.

Для охлаждения большинства современных ГТУ используется воздух, отбираемый из различных ступеней воздушного компрессора. Уже работают ГТУ, в которых для охлаждения используется водяной пар, являющийся лучшим охлаждающим агентом, чем воздух. Охлаждающий воздух после нагрева в охла-

179

ждаемой детали сбрасывается в проточную часть газовой турбины.

Система охлаждения газовой турбины – одна из самых сложных система в ГТУ, определяющая срок службы лопаток турбины.

1

2

3

1 |

|

ния |

направляющих |

G1 |

= 3,79 % Gобщ |

р* = 11,2 бар |

|

Т = 510 К |

|||||

|

|

лопаток 2-й ступени |

|

|

||

|

|

|

|

|

||

|

|

Воздух для охлажде- |

|

|

р* = 17 бар |

|

2 |

|

ния |

направляющих |

G1 |

= 7,64 % Gобщ |

|

|

Т = 600 К |

|||||

|

|

лопаток 1-й ступени |

|

|

||

|

|

|

|

|

||

3 |

|

Воздух для охлажде- |

G1 |

= 5,27 % Gобщ |

р* = 17 бар |

|

|

ния рабочих лопаток |

Т = 600 К |

||||

|

|

|

|

|||

|

|

|

|

|

|

|

180

На рис. 7.13 показаны основные потоки воздуха для охлаждения направляющих и рабочих лопаток. Основные параметры воздуха, который подается на охлаждение элементов газовой турбины приведены в табл. 7.1.

Система охлаждения обеспечивает не только поддержание допустимого уровня температуры рабочих и сопловых лопаток, но и корпусных элементов, дисков, несущих рабочие лопатки, запирание уплотнений подшипников, где циркулирует масло, и т.д. Эта система чрезвычайно сильно разветвлена и организуется так, чтобы каждый охлаждаемый элемент получал охлаждающий воздух тех параметров и в том количестве, который необходим для поддержания его оптимальной температуры.

Излишнее охлаждение деталей так же вредно, как и недостаточное, так как оно приводит к повышенным затратам охлаждающего воздуха, на сжатие которого в компрессоре затрачивается мощность турбины. Кроме того, повышенные расходы воздуха на охлаждение приводят к снижению температуры газов за турбиной, что очень существенно влияет на работу оборудования, установленного за ГТУ (например, паротурбинной установки, работающей в составе ПГУ). Наконец, система охлаждения должна обеспечивать не только необходимый уровень температур деталей, но и равномерность их прогрева, исключающую появление опасных температурных напряжений, циклическое действие которых приводит к появлению трещин.

Перед сопловым аппаратом 1-й ступени температура газов достигает 1350 °С. За ним, т.е. перед рабочей решеткой 1-й ступени, она составляет 1130 °С. Даже перед рабочей лопаткой последней ступени она находится на уровне 600 °С. Газы этой температуры омывают сопловые и рабочие лопатки, и если бы они не охлаждались, то их температура равнялась бы температуре газов и срок их службы ограничивался бы несколькими часами.

Для охлаждения элементов газовой турбины используется воздух, отбираемый от компрессора в той его ступени, где его давление несколько больше, чем давление рабочих газов в той зоне газовой турбины, в которую подается воздух. Например, на охлаждение сопловых лопаток 1-й ступени охлаждающий воздух в количестве 4,5 % от расхода воздуха на входе в компрессор отбирается из выходного диффузора компрессора, а для охлаждения сопловых лопаток последней ступени и примыкающего участка корпуса – из 5-й ступени компрессора.

181

7.3.3. Камеры сгорания ГТУ

Камеры сгорания ГТУ предназначены для преобразования химической энергии топлива в тепловую энергию продуктов сгорания. Камеры сгорания ГТУ отличаются большим разнообразием. На рис. 7.14 показана ГТУ типа 13Е мощностью 140 МВт фирмы ABB с одной камерой сгорания.

Рис 7.14. ГТУ фирмы АВВ мощностью 140 МВт с одной выносной камерой сгорания: 1 – выходной конец вала к электрогенератору; 2 – воздушный компрессор; 3 – камера сгорания; 4 – газовая турбина; 5 – площадка обслуживания; 6 – корпус камеры сгорания; 7 – пламенная труба камеры сгорания; 8 – горизонтальный разъём; 9 – задняя опора ГТУ; 10 – трубопровод подачи воздуха на охлаждение газовой турбины; 11 – стойка крепления корпуса переднего подшипника; 12 – стойка выходного диффузора газовой турбины; 13 – выходной диффузор компрессора; 14 – кольцевая камера подвода продуктов сгорания к газовой турбине; 15 – входная воздушная шахта; 16 – горелочное устройство; 17 – выходной диффузор газовой турбины; 18 – антипомпажный клапан; 19 – передний подшипник; 20 – ротор ГТУ

182

Камеры сгорания ГТУ отличаются большим разнообразием. На рис. 7.14 показана ГТУ типа 13Е мощностью 140 МВт фирмы ABB с одной выносной камерой сгорания. Главный недостаток выносных камер сгорания – большие габариты, которые хорошо видны на рис. 7.13. Справа от камеры размещается газовая турбина, слева – компрессор.

Воздух из компрессора 2 (рис. 7.14) из кольцевого диффузора поступает в пространство между корпусом камеры и пламенной трубой 7 и затем используется для горения газа и для охлаждения пламенной трубы.

Пройдя в зазоре между корпусом и пламенной трубой и охладив ее, воздух поступает к горелочным модулям, к которым подается топливо. Горение происходит на коротком участке пламенной трубы, где температура составляет примерно 1950 – 2150 °С. Изнутри пламенная труба покрыта термостойкими керамическими плитками, защищающими ее от действия

высокой |

темпера- |

|

|

|

|

|

|

|

|||

туры. Сама пла- |

|

3 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

менная |

труба вы- |

|

|

|

|

|

|

|

|||

полнена |

из |

инко- |

|

|

|

|

|

|

|

||

неля |

– сплава |

на |

|

|

|

|

|

|

|

||

основе |

никеля |

с |

|

|

|

|

|

|

|

||

высоким |

содержа- |

|

|

|

|

|

|

|

|||

нием |

хрома. |

В |

|

|

|

|

|

|

|

||

нижней части пла- |

|

|

|

|

|

|

|

||||

менной |

|

трубы |

|

|

|

|

|

|

|

||

имеются |

специ- |

|

|

|

|

|

|

|

|||

|

|

|

|

|

2 |

|

|||||

альные окна 3, че- |

|

|

|

|

|

|

|||||

|

|

|

1 |

|

|

||||||

|

|

|

|

|

|

||||||

|

|

||||||||||

рез |

которые |

под- |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|||||

водится |

вторичный |

Рис. 7.15. Вид на внутреннюю поверхность и |

|||||||||

воздух (рис. 7.15). |

горелки пламенной трубы камеры сгорания: |

||||||||||

Его |

смешение |

с |

1 – горелочные модули; 2 – термостойкие ке- |

||||||||

продуктами |

сгора- |

рамические плитки; 3 – окна для прохода вто- |

|||||||||

ричного воздуха |

|||||||||||

ния |

и тщательное |

|

|

|

|

|

|

|

|||

перемешивание в кольцевой камере подвода продуктов сгорания к газовой турбине 14 (рис. 7.14) обеспечивает перед сопловым аппаратом 1-й ступени газовой турбины температуру газов 1150 °С. Температура за соплами 1-й ступени при стандартных условиях составляет 1050 °С.

Фотография, представленная на рис. 7.15, дает вид на крышку пламенной трубы изнутри (со стороны выхода газов). Хорошо

183

видно расположение всех восьми горелочных модулей 1, облицовочных керамических плиток 2 и окон для прохода вторичного воздуха 3.

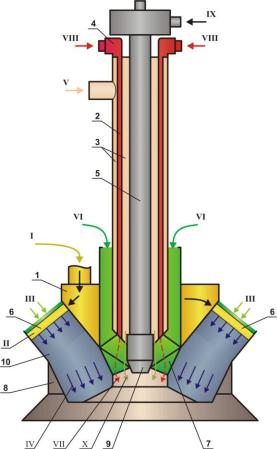

На рис. 7.16 приведена схема горелочного модуля, представляющего собой комбинацию трех горелок, предназначенных для сжигания газа, и форсунки, служащей для сжигания жидкого топлива. Такой горелочный модуль называется комбинированным. При мощности ГТУ более 50 %, т.е. при нормальной ее работе, используется так называемая горелка с предварительным смешением. Топливный газ подается в коллектор 1, а из него – к многочисленным перфорированным трубкам 6. В кольцевое пространство между трубками подается воздух. В зоне 10 происходит смешение газообразного топлива с воздухом, турбулизация потока, и в результате на выходе из горелки создается однородная смесь топлива и воздуха.

Эта смесь поджигается постоянно горящей пилотной («дежурной») горелкой. Горение такой смеси происходит по законам кинетики химических реакций. Поэтому его называют кинетическим. Оно происходит сразу во всем объеме и на коротком участке пламенной трубы. Главная особенность горения топлива с предварительным смешением – образование малого количества оксидов азота и оксида углерода.

Однако горелки с предварительным смешением имеют и недостаток: при малых нагрузках, т.е. при малых расходах топливного газа по отношению к поступающему воздуху, горение становится неустойчивым. Поэтому горелочный модуль снабжают диффузионной горелкой (без предварительного смешения), работающей при малых нагрузках, в частности при пуске и наборе начальной нагрузки. Через кольцевые полости 3 подается горючий газ, который не успевает смешаться с воздухом VI, а само горение происходит на выходе из горелки в факеле по мере перемешивания топлива и воздуха. Такое горение определяется скоростью диффузии, т.е. механического проникновения топлива в воздух. Поэтому его называют диффузионным, а саму горелку – диффузионной. Диффузионное горение более устойчиво, чем кинетическое, но характеризуется высоким уровнем вредных выбросов. Наконец, третья горелка – пилотная диффузионная горелка, к которой газ подается по нескольким трубкам 2. Эта горелка горит постоянно при работе и горелок с предварительным смешением, и диффузионных горелок. При работе на жидком топливе используется центробежная форсунка 9.

184

Рис. 7.16. Схема горелочного модуля камеры сгорания: 1 – коллектор газа к основной горелке; 2 – трубки подачи газа к пилотной горелке; 3 – кольцевые полости подачи газа к диффузионной горелке; 4 – кольцевая камера подачи газа к пилотной горелке; 5 – подвод жидкого топлива к форсунке; 6 – трубки для подачи газа в зону смешения; 7 – аксиальные лопатки; 8 – корпус камеры сгорания; 9 – центробежная форсунка; 10 – зона смешение топлива и воздуха; I – подача природного газа; II – выход природного газа из трубок; III – подача воздуха к горелке; IV – смесь газа с воздухом, готовая к сжиганию; V – подача газа к диффузионной горелке; VI – подача воздуха к диффузионной горелке; VII – выход природного газа из пилотной диффузионной горелки; VIII – подача природного газа к пилотной горелке; IX – жидкое топливо к форсунке; X – выход природного газа из диффузионной горелки

185