75 группа 2 вариант / ГТ и ПГУ / Книги / Общая энергетика. Часть 2

..pdfЗная, что средний КПД энергетических паровых котлов при работе на каменном угле составляет ηПК = 0,9, определяем, что при сжигании топлива в паровом котле будет получено 150 х 0,9 = 135 МВт ч тепловой энергии в виде перегретого пара. Кроме того, в паровой котел вместе с продуктами сгорания из газовой турбины направляется 64 МВт, которые позволят получить ещё 64 х 0,9 = 57,6 МВт ч теплоты в виде перегретого пара. Следовательно, общее количество тепловой энергии на выходе из котла составит QПК = 135 + 59,4 = 192,6 МВт ч.

Далее тепловая энергия пара будет преобразована в электрическую энергию в паротурбинной установке с электрическим генератором. В сбросной схеме ПГУ применяется классическая схема паротурбинной установки ТЭС со стандартной схемой регенерации, у которой КПД составляет в среднем ηПТУ = 40 %. Следовательно, мощность, вырабатываемая электрогенератором паровой турбины, составит

Nптэ = QПК х ηПТУ = 192,6 х 0,4 = 77 МВт ч.

Таким образом, проведенные вычисления показывают, что при мощности газовой турбины 36 МВт ч доля мощности паротурбинного цикла составляет примерно 2/3, а доля мощности ГТУ – 1/3 (в отличии от утилизационной ПГУ, где это соотношение обратное). Мощность, которая вырабатывается двумя электрогенераторами ПГУ, составит

Nпгуэ Nгэт Nптэ = 36 + 77 = 113 МВт ч.

Затраты химической энергии топлива на выработку этой мощности будут равны QПГУ = QГТУ + QПТУ = 100 + 150 = = 250 МВт ч. Следовательно, КПД сбросной ПГУ составляет

ηПГУ = Nпгуэ / QПГУ = 113 / 250 = 0,452 или 45,2 %,

т.е. существенно меньше, чем утилизационной ПГУ. Утилизационная ПГУ при приведенных выше данных о ГТУ

после преобразования тепловой энергии в КУ с КПД 85 % и ПТУ с КПД 30 % имела бы общий КПД ПГУ

ηПГУ = ηГТУ + (1 – ηГТУ) ηку ηПТУ =

= 0,36 + (1 – 0,36) 0,85 х 0,3 = 0,523 или 52,3 %.

Ориентировочно можно считать, что в сравнении с обычным паротурбинным циклом, КПД которого в среднем можно принять 40 %, экономия топлива в сбросной ПГУ примерно вдвое меньше, чем экономия топлива в утилизационной ПГУ.

206

8.4. Современные конструкции парогазовых установок утилизационного типа

Парогазовые установки утилизационного типа являются преобладающими благодаря своей простоте и высокой экономичности. Они обладают большим разнообразием.

Рассмотренная ранее одноконтурная ПГУ характерна тем, что через экономайзерные и пароперегревательные поверхности нагрева котла-утилизатора проходит примерно одинаковое количество воды и пара, как и в классическом энергетическом барабанном котле. Однако при работе котла-утилизатора обнаруживаются два весьма противоречивых требования.

Содной стороны, котел-утилизатор должен генерировать пар высокой температуры, чтобы обеспечить высокую экономичность паротурбинной установки. Но запас тепловой энергии в уходящих газах ГТУ может обеспечить высокотемпературный нагрев относительно небольшого количества перегретого пара,

т.к. уходящие газы ГТУ на входе в пароперегреватель КУ имеют температуру примерно 550 оС, а на выходе из ПП должны иметь не менее 320 оС (т.е. падение температуры газов в среднем составляет 130 оС). После определения температуры газов на выходе из пароперегревателя не менее 320 оС выбирается температура сухого насыщенного пара, которая зависит от давления в барабане КУ, на входе в ПП. Обычно эта температура находится

вдиапазоне 285 – 305 оС и соответствует давлению насыщения

7,0 – 9,3 МПа.

Отметим, что в барабанных котлах ТЭС с давлением пара на

входе в турбину ро = 14 МПа диапазон изменения температур

продуктов сгорания в газоходе пароперегревателя составляет примерно 350 – 400 оС (при средней температуре продуктов сгорания на входе в газоход пароперегревателя 1050 оС, а на выходе – 650 – 700 оС), что в 2,5 – 3 раза больше, чем в газоходе пароперегревателя котла-утилизатора. Уменьшение расхода перегретого пара в КУ ведет к пропорциональному снижению расхода питательной воды. Но этот расход питательной воды не может охладить уходящие газы в газоходе экономайзера КУ до достаточно низкой температуры, и потому уменьшается КПД котла-утилизатора.

Сдругой стороны, пропуск большого количества питательной воды хотя и обеспечивает низкую температуру уходящих газов котла и его высокую экономичность, но не позволяет получить высокие параметры пара за ним, что приводит к снижению КПД

207

паротурбинной установки. Отсюда возникает идея: необходимо через экономайзерные поверхности котла пропускать заметно больший расход воды, чем расход пара через пароперегревательные поверхности нагрева.

Так возникла идея двухконтурного котла-утилизатора,

схема которого в составе двухконтурной ПГУ показана на рис. 8.9. В этой схеме конденсат из конденсатора паровой тур-

бины питательным насосом низкого давления (ПННД) по-

дается в экономайзер контура низкого давления, который обыч-

но называют газовым подогревателем конденсата (ГПК).

Часть конденсата (25 – 30 %), нагретого в ГПК почти до температуры кипения, подается в барабан низкого давления 1, где он смешивается с ПВС, направляемой в барабан из испарительного контура низкого давления. Сухой насыщенный пар из барабана низкого давления 1 поступает в пароперегреватель ПП контура низкого давления и из него направляется в цилиндр низ-

кого давления (ЦНД) паровой турбины.

Рис. 8.9. Схема двухконтурной утилизационной ПГУ: 1 – барабан контура низкого давления; 2 – барабан контура высокого давления; 3 – компрессор; 4 – камера сгорания; 5 – газовая турбина; 6 – котел-

утилизатор; 7 – ЦВД паровой турбины; 8 – ЦНД паровой турбины; 9 – конденсатор

Вторая часть конденсата (70 – 75 %) после ГПК питатель-

ным насосом высокого давления (ПНВД) подается в контур высокого давления, состоящий из экономайзера ЭК, испарительных поверхностей ИСП и пароперегревателя ПП. Получен-

208

ный в этом контуре пар высокого давления направляется в ЦВД паровой турбины. Пройдя ЦВД, он смешивается с паром из контура низкого давления, и суммарный расход пара поступает в ЦНД.

Таким образом, в двухконтурной схеме только примерно 2/3 исходной воды, направляемой в КУ, превращается в пар высокого давления, а из одной трети воды генерируется пар низкого давления, который также участвует в выработке электроэнергии, проходя через ЦНД паровой турбины, но КПД этого потока пара значительно ниже, чем КПД потока пара из контура ВД. В то же время пропуск всего количества воды через ГПК заметно повышает КПД котла-утилизатора. При разработке двухконтурных схем ПГУ одной из важнейших задач является определение оптимальных расходов теплоносителей через поверхности нагрева первого и второго контуров ПТУ ПГУ. По описанной двухконтурной схеме выполняется подавляющее число утилизационных ПГУ, обеспечивающих КПД в 50 – 52 %.

Самые современные ПГУ выполняются трехконтурными. Двухконтурная и трехконтурная ПГУ могут быть выполнены без промежуточного перегрева и с промежуточным перегревом пара в котле-утилизаторе. Как и в традиционных ПТУ, кроме повышения экономичности еще одной целью применения промежуточного перегрева в ПГУ является обеспечение допустимой влажности пара в последних ступенях паровой турбины.

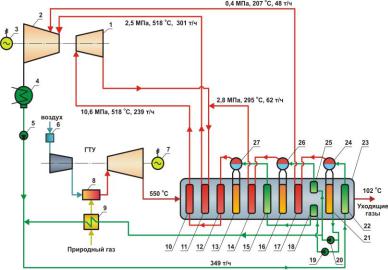

На рис. 8.10 показана схема трехконтурной ПГУ с промежуточным перегревом пара с указанием основных параметров. Она выполнена на базе ГТУ с начальной температурой газов 1260 °С и температурой уходящих газов 550 °С. Уходящие газы ГТУ поступают в трехконтурный котел-утилизатор 23 и, двигаясь к выходу, отдают свое тепло рабочему телу, поступающему из конденсатора 4 паровой турбины. В результате температура уходящих газов за котлом составляет 102 °С, а его КПД, при температуре наружного воздуха tн.в. = 15 °С,

ηку = (550 – 102) / (550 – 15) = 0,826.

Проследим процесс генерации пара в котле-утилизаторе. Конденсат в количестве 349 т/ч подается ПННД 5 в ГПК 22, нагревается в нем и поступает в барабан низкого давления 24. Часть питательной воды после барабана НД направляется в испарительные поверхности низкого давления 21, затем перегревается в пароперегревателе 17 и далее с параметрами 0,4 МПа и 207 °С поступает в ЦНД 2 паровой турбины.

209

Остальная вода из нижних коллекторов испарительных поверхностей НД поступает к питательному насосу среднего давления (ПНСД) 20 и ПНВД 19. На выходе из насоса 20 поток воды разделяется.

Рис. 8.10. Принципиальная схема трехконтурной ПГУ с промежуточным перегревом пара: 1, 2 – ЦВД и ЦНД паровой турбины; 3 – электрогенератор паровой турбины; 4 – конденсатор; 5 – ПННД; 6 – комплексное воздухоочистительное устройство (КВОУ); 7 – электрогенератор ГТУ; 8 – камера сгорания; 9 – нагреватель природного газа; 10 – выходная часть пароперегревателя контура ВД; 11 – промежуточный пароперегреватель; 12 – входная часть пароперегревателя контура ВД; 13 – испарительные поверхности высокого давления; 14 – пароперегреватель контура СД; 15 – выходная часть экономайзера ВД; 16 – испарительные поверхности среднего давления; 17 – пароперегреватель контура НД; 18 – входная часть экономайзера ВД; 19 – питательный насос ВД; 20 – питательный насос СД; 21 – испарительные поверхности низкого давления; 22 – ГПК; 23 – котел-утилизатор; 24 – барабан низкого давления; 25 – экономайзер СД; 26 – барабан СД; 27 – барабан ВД

Одна часть потока воды направляется в нагреватель природного газа 9, в котором вода нагревается перед поступлением в камеру сгорания ГТУ. Охладившаяся вода поступает на смешение с конденсатом, подаваемым питательным насосом низкого давления 5, и затем снова возвращается в ГПК 22 котла. Создание такой петли рециркуляции с нагревом топливного газа поз-

210

воляет увеличить расход воды через ГПК и глубже охладить уходящие газы котла-утилизатора, тем самым повысив КПД КУ.

Другая часть воды насосом 20 подается в экономайзер 25, из него – в барабан контура 26 и испарительные поверхности контура СД, а затем в пароперегреватель 14. Таким образом, контур среднего давления генерирует пар в количестве 62 т/ч (т.е. примерно 18 %) с параметрами 2,8 МПа и 295 °С. Этот пар направляется не в паровую турбину, а на смешение с паром, покинувшим ЦВД паровой турбины 1. Образовавшаяся смесь в общем количестве 301 т/ч направляется во вход промежуточного пароперегревателя 11, и из него с температурой 518 °С пар поступает на вход в ЦНД паровой турбины.

Питательный насос высокого давления 19 создает напор воды, поступающей из барабана 24, примерно равный 12 МПа, и подает её в последовательно расположенные поверхности 18 и 15 экономайзера контура высокого давления. Из экономайзера вода поступает в барабан контура высокого давления 27, испаряется в нем и направляется в пароперегреватель высокого давления, образованный поверхностями 12 и 10. В результате свежий пар в количестве 239 т/ч с параметрами 10,6 МПа и 518 °С покидает контур высокого давления котла и подается в ЦВД паровой турбины 1. Таким образом, в паровую турбину поступают три потока пара: свежий пар в количестве 239 т/ч с параметрами, указанными выше, вторично перегретый пар в количестве 301 т/ч с параметрами примерно 2,5 МПа и 518 °С и пар низкого давления в количестве 48 т/ч с параметрами 0,4 МПа и 207 °С. Эти три потока пара обеспечивают мощность паровой турбины в 140 МВт.

8.5. Котлы-утилизаторы для ПГУ

Котлы-утилизаторы в зависимости от тепловой схемы ПГУ могут быть самых различных конструкций – с одним, двумя или тремя контурами давлений, вертикальные и горизонтальные, с естественной и принудительной циркуляцией, а также прямоточные. Если в классическом котле ТЭЦ организована система горения, в которой природный газ, угольная пыль или мазут должны поступать по магистралям топливоподачи, то в КУ все эти конструктивные элементы отсутствуют – высокотемпературные газы из ГТУ проходят сквозь котел, контактируя с поверхностями нагрева, которые выполняются из труб с наружным спи- рально-ленточным оребрением.

211

К этим поверхностям относятся: пароперегреватели высокого, среднего и низкого давлений, промежуточный пароперегреватель, экономайзеры высокого, среднего и низкого давлений, испарители высокого, среднего и низкого давлений, газовый подогреватель конденсата (ГПК).

|

Фото модуля по- |

|

|

верхности нагрева кот- |

|

|

ла-утилизатора |

пред- |

Рис. 8.11. Модуль поверхности нагрева |

ставлено на рис. 8.11. |

|

котла-утилизатора |

Важнейшим |

эле- |

ментом КУ является барабан. Фото барабана котла-утилизатора представлено на рис. 8.12.

В зависимости от тепловой схемы ПГУ используют одно-, двух - и трехбарабанные КУ, в которых применяют барабаны низкого, среднего и высокого давлений. В зависимости от паропроизводительности контура циркуляции КУ длина и диаметр барабана варьируются

|

в широком диапазоне. |

|||

|

Для примера приведем |

|||

|

размеры барабана КУ |

|||

|

типа П-88, который |

|||

|

входит в ПГУ-325. В |

|||

|

этом |

двухбарабанном |

||

|

КУ барабаны высокого |

|||

|

и низкого |

давлений |

||

|

выполнены диаметром |

|||

|

1 600 |

мм |

при |

длине |

|

цилиндрической |

части |

||

|

10,5 |

м с |

толщиной |

|

Рис. 8.12. Барабан котла-утилизатора |

стенки 90 и 20 мм со- |

|||

|

ответственно. |

|

||

212

В первом десятилетии ХХI столетия наибольшее распространение получили трехконтурные ПГУ, для которых был раз-

работан горизонтальный трехконтурный котел-утилиза-

тор, внешний вид которого показан на рис. 8.13, а конструкция и схема поверхностей нагрева – на рис. 8.14.

Каркас котла имеет рамную конструкцию. На «крыше» котла (рис 8.13) помещают три барабана соответственно высокого (ВД) 3, среднего (СД) 5 и низкого (НД) 6 давлений.

На этом же рисунке показаны пароперепускные трубы 2, направляющие пар из барабана ВД в первый пакет пароперегревателя ВД, а также контур циркуляции высокого давления, который включает:

-опускные трубы Г-образной формы 17 (рис. 8.14), внизу к которым подсоединяются нижние коллекторы 12 (рис. 8.13);

-систему испарительных труб 11 (рис. 8.13), в которую поступает вода из нижних коллекторов;

-верхние коллекторы 9 (рис. 8.13) испарительных труб контура ВД, из которых пароводяная смесь (ПВС) направляется в барабан ВД 3.

Движение воды и ПВС в контуре циркуляции котлаутилизатора происходит по тем же законам, что и в обычном барабанном паровом котле, т.е. движущий напор циркуляции образуется из-за разности плотностей воды и ПВС.

На рис 8.14 представлена часть поверхностей нагрева всех трех контуров котла-утилизатора. Они выполнены в виде отдельных пакетов, причем чередование поверхностей нагрева согласуется с уменьшающейся температурой греющих газов по тракту котла, что обеспечивает максимальную передачу теплоты от газов к рабочему телу. Проследим процесс генерации пара в котле-утилизаторе, который имеет три контура давлений (высокого, среднего и низкого).

Рассмотрим процессы, происходящие с водой, при преобразовании её в перегретый пар в контуре низкого давления котлаутилизатора. Питательный насос низкого давления направляет конденсат из конденсатора паровой турбины в экономайзер контура НД 7 и далее в барабан контура НД 5 (рис 8.14). Барабан НД одновременно является деаэратором, и подготовленная в нем деаэрированная питательная вода обеспечивает питание всех контуров котла-утилизатора.

Поэтому часть питательной воды (12 – 15 %) из барабана НД по опускным трубам проходит в нижний коллектор, а из него

213

распределяется по испарительным трубам контура НД 6, откуда пароводяная смесь (ПВС) направляется в барабан НД, в котором происходит разделение ее на пар и воду.

Рис. 8.13. Внешний вид котла-утилизатора:

1 – входной патрубок; 2 – трубы, направляющие пар в первый пакет пароперегревателя ВД; 3, 5, 6 – соответственно барабаны высокого, среднего и низкого давлений; 4 – шумоглушители предохранительных клапанов; 7 – выходной патрубок; 8 – трубопроводы пароводяной смеси; 9 – коллекторы испарительных труб контура ВД; 10 – модуль поглощения оксидов азота; 11 – испаритель контура ВД; 12 – нижние коллек-

торы труб поверхностей нагрева

Из барабана пар направляется в пароперегреватель контура НД 9 и далее после перегрева до определенной температуры – в среднюю часть цилиндра низкого давления паровой турбины.

214

Основная же часть питательной воды из барабана НД поступает

кпитательным насосам среднего и высокого давлений.

Вконтуре среднего давления питательным насосом СД вода подается в экономайзер СД 8, из него – в барабан контура среднего давления 3 и затем в пароперегреватель 11.

Отметим, что контур среднего давления генерирует пар, который направляется не в паровую турбину, а на смешение с паром, покинувшим ЦВД паровой турбины. Образовавшаяся смесь направляется в промежуточный пароперегреватель среднего давления, образованный поверхностями нагрева 14 и 12, и из него пар поступает на вход в ЦНД паровой турбины.

Вконтуре ВД питательный насос высокого давления сжимает воду, поступающую из барабана НД 5, до 12 МПа и подает ее в последовательно расположенные поверхности 8 и 10 экономайзера контура ВД. Из него вода поступает в барабан контура ВД 1, затем по опускным трубам 17 – в испарительные поверхности нагрева, где испаряется, а ПВС направляется в барабан ВД, откуда пар поступает в пароперегреватель ВД, образованный поверхностями 13 и 15. В результате свежий пар покидает

контур высокого давления котла и направляется на вход ЦВД паровой турбины.

Таким образом, для трехконтурной схемы ПГУ характерно наличие 3 потоков пара из КУ в паровую турбину. Если сравнить эту схему со схемой ПТУ с промперегревом, то очевидно, что 2 потока – острого пара в ЦВД и вторично перегретого в ЦНД – аналогичны и только третий поток пара низкого давления, направляемый в ЦНД в обвод его первых ступеней, является характерным только для трехступенчатых схем ПГУ.

Условные обозначения к рис. 8.14:

1, 3, 5 – барабаны высокого (ВД), среднего (СД) и низкого (НД) давлений соответственно; 2 – модуль поглощения оксидов азота; 4, 6, 16 – испарительные трубы соответственно контуров среднего (СД), низкого (НД) и высокого давлений (ВД); 7 – экономайзер контура НД; 8 – первый пакет труб экономайзера контура ВД и контура СД; 9 – пароперегреватель контура НД (1-й ряд труб); 10 – второй пакет труб экономайзера контура ВД; 11 – пароперегреватель контура СД (1-й ряд труб); 12 – второй пакет промежуточного пароперегревателя контура ВД; 13 – второй пакет пароперегревателя контура ВД; 14 – первый пакет промежуточного пароперегревателя; 15 – первый пакет пароперегревателя высокого давления; 17 – опускная труба; I – вход газов от ГТУ; II – выход газов из котла

215