- •Министерство образования и науки Российской Федерации

- •Вопрос 22. Выведите расчетное выражение (формулу) для подсчета теоретически необходимого количества воздуха при сжигании 1 кг твердого и жидкого топлива.

- •Вопрос 32. Что такое полезно используемая теплота пк? Какая связь ее с кпд пк?

- •Вопрос 42. Закон Аррениуса и энергия активизации.

- •Вопрос 52. Характеристики угольной пыли. Тонкость помола пыли.

Вопрос 52. Характеристики угольной пыли. Тонкость помола пыли.

Характеристики угольной пыли:

Малая насыпная плотность, за 3-6 часов пыль слеживается, теряет сыпучесть поэтому стенки бункера делают под углом 60º.

Влажность пыли. Влажная пыль – слеживается, сухая – взрывоопасна. Поэтому оптимальная влажность для антрацита 1-2 %, для каменного угля 5-10 %, для бурого угля 10-20 %, для торфа 30-35 %.

Полидисперсность (1-1000 мкм). Фракционный состав определяют путем рассева пыли на ситах с ячейками: X =90 200 500 1000 мкм.

Ситовой анализ пыли. Качество пыли характеризуется тонкостью размола и соотношением фракций. Эти характеристики определяют методом ситового анализа. Для этого отобранную порцию пыли просевают через 4-5 сит с постепенно убывающим размером ячеек сита. В энергетике сито характеризуется размером его ячейки в свету, выраженным в микрометрах. По принятой методике ситового анализа пыли за суммарный остаток на сите принимают общее количество частиц с размером больше, чем размер ячейки данного сита и выражают его в процентах первоначальной массы навески. Этот остаток обозначают через Rx. Сюда входит как остаток пыли на данном сите, так и на расположенных выше ситах с большим размером ячейки.

С помощью сит возможно рассеивать только пыль с размером зерен более 40 мкм. Мелкие фракции легко цепляют за шероховатости материала сетки, механически соединяются друг с другом. Поэтому анализ фракционного состава мельчайшей пыли производят методом отсеивания на воздушном классификатор.

Для наглядности и удобства использования результаты рассева пыли изображают графически в виде зерновой характеристики пыли. Если по оси абсцисс отложить размеры ячеек сит X, а по оси ординат суммарные остатки на ситах Rx, то такая характеристика называется интегральной зерновой характеристикой или характеристикой полных остатков. Характеристика строится с применением стандартного набора сит и метода воздушной классификации в области мельчайших фракций. Такой анализ пыли довольно длителен и громоздок.

Анализ многочисленных зерновых характеристик размола различных видов топлива показал, что все кривые описываются уравнением Rx=100ebxn, где b и n – постоянные для данного топлива и данного метода размола величины, которые оказываются неизвестными при размоле свежей пыли (их можно определить, сделав рассев навески пыли на двух ситах; чаще всего в этих целях используют сита с размером ячейки x=90 и 200 мкм).

Оценку тонкости размола пыли обычно производят по остатку на сите R90. Для нахождения экономически выгодного значения R90 проводят совместные испытания парового котла и системы пылеприготовления при разной степени размола топлива.

Очень большое значение имеет коэффициент n, называемый коэффициентом полидисперсности пыли. Он характеризует структуру пыли, ее распределение по фракциям. Потери от механического недожога в топке в основном зависят от количества крупных частиц в пыли (размером более 250 мкм).

Затраты энергии на размол пыли. При измельчении того или иного материала можно установить определяющие величины, которые могут достаточно точно характеризовать затрату энергии на размол. Применительно к размолу топлива в мельницах используют закал, который формулируется следующим образом: работа затраченная на измельчение материала пропорциональна вновь полученной поверхности.

Поверхность пыли. Теоретическую поверхность пыли, состоящей из пылинок различных размеров при заданном коэффициенте полидисперсности n, но имеющих форму шара или куба, можно определить по следующей упрощенной формуле:

где

- удельная плотность размалываемого

топлива кг/м3;

обычно

- удельная плотность размалываемого

топлива кг/м3;

обычно

=1700-1840

кг/м3.

=1700-1840

кг/м3.

Для определения действительной поверхности в расчет вводится коэффициент формы частиц kф.

В основном поверхность пыли определяется ее мелкими фракциями. Возникновение механического недожога топлива в камерной топке связано, как правило, с содержанием грубых фракций (более 250-300 мкм для антрацитов и каменных углей с выходом летучих веществ Vг < 25% и более 500-600 мкм при Vг > 30%). Из этого следует, что желательно иметь пыль с показателем n>1, с незначительным количеством фракций малых размеров (менее 25 мкм) и малым содержанием грубых фракций.

Влажность пыли. Важной характеристикой пыли является ее влажность Wпл %. Повышение влажности пыли сверх рекомендуемых значений ведет к снижению производительности котла, к затруднениям транспорта пыли: потеря текучести и слеживание пыли в бункерах, забивание пылепитателей, замазывание точек и т.п. Вместе с тем пересушенная пыль бурых и каменных углей склонна к самовозгоранию при доступе воздуха в местах ее хранения или скопления, а пылевоздушная смесь взрывоопасна. Определяющей величиной для выбора влажности пыли принята гидроскопическая влажность топлива.

Взрываемость пыли. Взрыв в объеме, заполненном взвешенной в воздухе угольной пыли, будет тем интенсивнее, чем больше удельная поверхность пыли (чем мельче фракции) и чем выше выход летучих веществ. Существенное значение имеет температура смеси. Наиболее опасными являются концентрации пыли от 0,3 до 0,6 кг на 1 м3 воздуха.

Воспламенение объема аэропыли сопровождается резким ростом температуры и давления. Оборудование пылесистем не рассчитано на восприятие давления взрыва. Для уменьшения силы взрыва служат предохранительные клапаны, которые при росте давления выбрасывают часть смеси из системы. Предельное содержание O2 в сушильном агенте ниже которого топливная пыль не взрывается, составляет для торфяной и сланцевой пыли 16%, бурых углей 18%, каменных углей 19%. Уменьшение содержания O2 достигается за счет использования для сушки топлива смеси горячего воздуха с продуктами сгорании. Вероятность взрыва также снижается по мере уменьшения выхода летучих веществ из топлива. При их выходе менее 8% топливо становится невзрывоопасным. Высокая температура пылевоздушного потока способствует образованию взрывоопасной смеси, поэтому температура аэропыли за мельницей также строго регламентирована. Для пыли большинства топлив она не должна превышать 70-80ºС (топливо с большим выходом летучих веществ), в других случаях – не выше 130ºС.

Задание 1.2

Определите КПД и расход топлива для парового котла.

Для расчета состава топлива коэффициент избытка воздуха в топке и присосы по газоходам принять нормативные.

В ходе расчета определить: теоретически необходимое количество воздуха, объемы газов в топке и уходящих газов, энтальпию уходящих газов, статьи теплового баланса котла, его КПД и расход топлива.

Значения потерь от химической, механической неполноты горения и потерю от наружного охлаждения принять нормативными. Продувку котла не учитывать. Для котлов с промперегревом принять: температуру и давление пара на входе в промперегреватель соответственно 350ºС и 3,5 МПа, расход вторичного пара, равным 0,85 от первичного.

Дано:

Тип котла – Пп-2650-25,5ГМ (ТГМП-204);

Расход свежего пара Dпе=2650 т/ч;

Рабочее давление на выходе из пароперегревателя Pпе=25,5 МПа;

Температура перегретого пара tпе=545ºС;

Температура питательной воды tпв=260ºС;

Температура уходящих газов tух=130ºС;

Температура горячего воздуха tгв=330ºС;

Расход вторичного пара Dвт=2253 т/ч;

Температура вторичного пара tвт=545ºС;

Давление пара на входе в промперегреватель Pвх=3,5 МПа;

Температура пара на входе в промперегреватель tвх=350ºС;

Вид и марка топлива – Газ (№ 3).

Составление расчетно-технологической схемы трактов парового котла. Выбор коэффициентов избытка воздуха.

Величина

коэффициента избытка воздуха на выходе

из топки, при сжигании мазута, принимаем

=1,1.

=1,1.

Согласно исходным данным парогенератор Пп-2650-25,5ГМ (ТГМП-204) работает под наддувом. Для заданного парового котла ниходим значения присосов воздуха в газоходы.

|

Элементы парового котла |

Газоходы |

Величина

присоса

|

|

Топочная камера |

Топка парового котла для газового топлива |

0 |

|

Котельные пучки |

Фестон |

0 |

|

Пароперегреватели |

Первичный пароперегреватель |

0,05 |

|

Экономайзеры |

Котлов D>50 т.ч. |

0,02 |

|

Воздухоподогреватели (регенеративные) |

Котлов D>50 т.ч. |

0,2 |

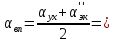

Вычисляем величины коэффициентов избытка воздуха за каждым газоходом, а также их среднее значение.

|

№ п/п |

Газоходы |

Коэффициент

избытка воздуха за газоходом

|

Величина

присоса

|

Средний

коэффициент избытка воздуха в газоходе

|

|

1 |

Топка и фестон |

|

|

|

|

2 |

Пароперегреватель |

|

|

|

|

3 |

Экономайзер |

|

|

|

|

4 |

Воздухоподогреватель |

|

|

|

Топливо и продукты сгорания.

Вид топлива: газ (№3).

Элементарный состав рабочей массы топлива, величину теплоты сгорания, теоретические объемы воздуха и продуктов горения берем из приложений П1 и П2.

Элементарный состав:

CH4=91.9 %; C2H6=2.1 %; C3H8=1.3 %; C4H10=0.4 %; C5H12=0.1 %; N2=3.0 %; CO2=1.2 %.

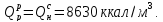

Величина

теплоты сгорания:

=8630

ккал/м3.

=8630

ккал/м3.

Для контроля проверяем баланс элементарного состава:

CH4+C2H6+C3H8+C4H10+C5H12+N2+H2S+CO2=91.9+2.1+1.3+0.4+0.1+3.0+1.2=100%

Энтальпии

продуктов горения при

>1

рассчитываются по формуле:

>1

рассчитываются по формуле:

Для

=1,3:

=1,3:

при t=100ºС

=354+0,3·302=444.6

=354+0,3·302=444.6при t=200ºС

=715+0,3·609=897.7.

=715+0,3·609=897.7.

Величину

энтальпии уходящих газов

определяют линейной интерполяцией по

таблице 2.2 для температуры уходящих

газовtух=130ºС

при коэффициенте избытка воздуха

определяют линейной интерполяцией по

таблице 2.2 для температуры уходящих

газовtух=130ºС

при коэффициенте избытка воздуха

Тепловой баланс парового котла. Определение расчетного расхода топлива.

Составляем тепловой баланс для установившегося состояния парового котла:

100=q1+q2+q3+q4+q5+q6.

Для газа располагаемое тепло топлива:

Потери тепла с химическим q3 и механическим q4 недожогом определяем по табл. 3.1. Для газомазутных котлов с паропроизводительностью D=2650 т/ч и газа: q3=0.5%, q4=0%.

Потерю тепла с уходящими газами находят по формуле:

Величину

энтальпии уходящих газов

определяем линейной интерполяцией по

табл. 2.2 для заданной температуры уходящих

газов:

определяем линейной интерполяцией по

табл. 2.2 для заданной температуры уходящих

газов:

tух=130ºС

=449,131

ккал/кг.

=449,131

ккал/кг.

Энтальпия

теоретически необходимого количества

холодного воздуха

(приt=30ºC)

находится по формуле:

(приt=30ºC)

находится по формуле:

Потеря с физическим теплом шлака не учитывается. Потерю тепла от наружного охлаждения котла принимаем q5=0,2%.

КПД парового котла брутто находим по методу обратного баланса:

Расход топлива, подаваемого в топку, рассчитываем по формуле:

Qпк – количество теплоты полезно отданное в паровом котле.

Находим

значения энтальпий перегретого пара

,

питательной воды

,

питательной воды .

.

По

Pпе=25,5

МПа и tпе=545ºС

→

=792,3

ккал/м3

=792,3

ккал/м3

При

tпв=260ºС

и Pпв=1,08Pпе=27,5

МПа →

=270,9

ккал/м3

=270,9

ккал/м3

По

Pвт=3,3

МПа и tвт=545ºС

→

=849

ккал/м3

=849

ккал/м3

По

Pвх=3,5

МПа и tвх=350ºС

→

=741,6

ккал/м3

=741,6

ккал/м3

Определяем расчетный расход топлива с учетом механической неполноты горения: