75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Курс лекций. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfзерв «горячий», резерв «вращающийся», ремонт) и контролирует техническое состояние работающих насосов. Правила содержания питательных насосов в соответствующих оперативных состояниях должны регламентироваться соответствующими производственными инструкциями.

2. В течение смены осуществляет:

8 правильный и своевременный (согласно графику работы) перевод питательных насосов в соответствующее оперативное состояние. Последовательность выполнения операций при переводе питательного насоса из одного оперативного состояния в другое должно регламентироваться соответствующими производственными инструкциями.

8 периодический контроль работы питательных установок с записью в оперативной документации параметров работы. При этом контролируется: уровень вибрации, отсутствие дефектов в системах обвязки насосов, состояние тепловой изоляции и окожуховки; показания контролируемых параметров по контрольно-измерительным приборам.

8 предупреждение и ликвидацию возникающих аварийных ситуаций. Питательный насос должен быть остановлен в следующих случаях:

-при не срабатывании защит и явном отклонении показаний контролируемого параметра до аварийных значений;

-при разрыве маслопроводов или трубопроводов питательного насоса;

-при возникновении дефектов препятствующих эксплуатации насоса (повышенная вибрация, посторонний шум или стук в насосе или двигателе, свищи в корпусе или

вэлементах обвязки насоса, прочее) ;

-при загорании электродвигателя и возникновении пожаров, когда обслуживание питательного насоса невозможно;

-при всех ситуациях, когда работа питательного насоса угрожает жизни обслуживающего персонала.

3. При подготовке питательных насосов к сдаче смены:

-осуществляется контроль параметров работы насосов с записью в оперативной документации;

-контролируется отсутствие дефектов в обвязке насосов. При наличии дефектов осуществляется соответствующая запись в «журнал дефектов».

-при наличии разлива масла или воды организуется их удаление.

Обслуживание питательной установки осуществляет старший машинист и обходчик турбины.

Лекция 8

Эксплуатация маслосистемы турбоагрегата

Общие сведения о маслосистемах турбоагрегатов

В настоящее время используются два типа маслосистем:

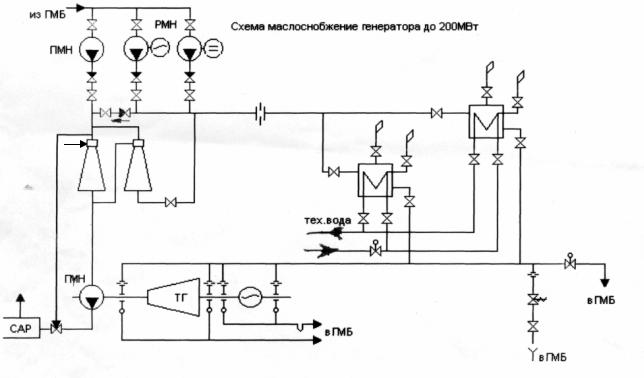

1. Маслосистемы турбоагрегатов мощностью до 200 МВт (рис.8.1.) характери-

зуются тем, что главный маслобак (ГМБ), устанавливаемый ниже оси ротора турбины, обеспечивает маслом три технологические системы:

-систему смазки подшипников турбоагрегата;

-систему уплотнения корпуса турбогенератора (если турбогенератор имеет водородное охлаждение);

-систему подачи масла в автоматическую систему регулирования (АСР) турби-

ны.

31

Рис. 8.1. Система маслоснабжения турбоагрегатов мощностью до 200 МВт

В схеме используются следующие маслонасосы:

-главный масляный насос (ГМН) центробежного типа, устанавливаемый на роторе турбины. Данный насос обеспечивает подачу масла в АСР турбины, на инжектор смазки и далее в систему смазки подшипников турбоагрегата и на подпорный инжектор для исключения кавитации при работе самого насоса. Инжектор смазки и подпорный инжектор размещаются, как правило, в ГМБ турбины. Рабочий режим ГМН обеспечивается при частоте вращения ротора турбины свыше 2850 об/ мин; Давление масла в

АСР в зависимости от завода изготовителя и типа турбины поддерживается на уровне от 14 до 45 кгс/см2, а в системе смазки подшипников, как правило, ниже 2,0 кгс/см2

(абс).

-пусковой маслонасос (ПМН) с приводом от электродвигателя переменного тока, используется в режимах пуска и останова турбоагрегата, когда давление, развиваемое главным маслонасосом, недостаточно из-за низкой частоты вращения ротора;

-резервный маслонасос смазки с приводом от электродвигателя переменного тока используется в режимах пуска, останова и при аварийном снижении давления масла

всистеме смазки подшипников турбоагрегата;

-аварийный маслонасос смазки с приводом от электродвигателя постоянного тока используется в случае выхода из строя основных маслонасосов и предназначен для обеспечения маслом подшипников турбины только на момент останова турбоагрегата.

Для обеспечения заданной температуры масла подаваемого на подшипники в схеме предусмотрена установка как минимум двух маслоохладителей. При этом один маслоохладитель включается в работу, второй выводится в «горячий» резерв.

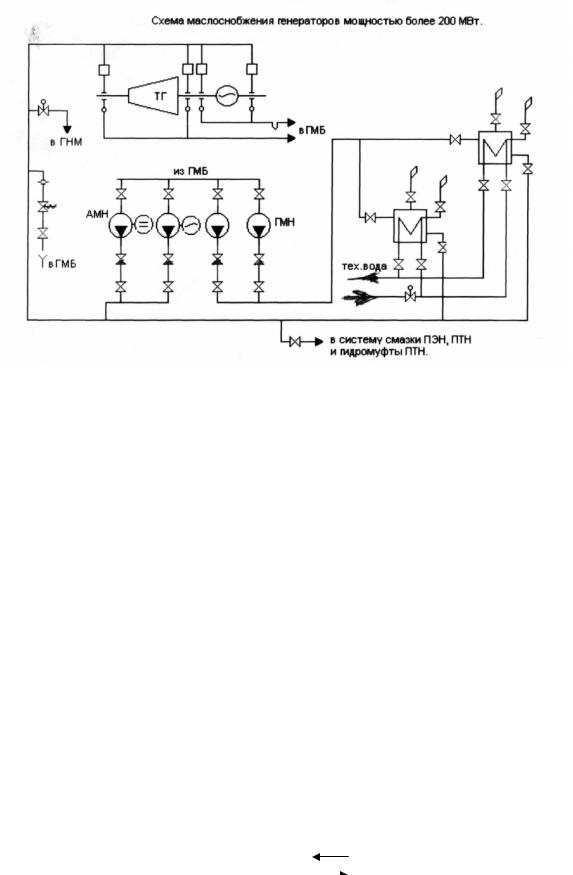

1. Второй тип маслосистем применяется на турбоагрегатах блочных ПТУ

мощностью более 200 МВт. Данные маслосистемы (рис. 8.2.) включают следующее оборудование и технологические схемы:

-главный маслобак (ГМБ) расположенный, как правило, на нулевой отметке машинного зала и предназначенный для обеспечения маслом систему смазки подшипников турбоагрегата и систему уплотнения корпуса турбогенератора (если турбогенератор имеет водородное охлаждение);

32

.

-схему смазки подшипников турбоагрегата и вспомогательных механизмов (ПЭН, ПТН, гидромуфты и пр.);

-схему уплотнения корпуса турбогенератора (если турбогенератор имеет водородное охлаждение).

Технологическая схема подача масла в систему регулирования турбины, в этом случае, выделяется в отдельную систему включающую маслобак системы регулирования, маслонасосы системы регулирования (МНР), маслоохладители, демпферные устройства. В качестве рабочей жидкости в этих системах используются огнестойкие жидкости типа «Иввиоль».

Рис. 8.2. Система маслоснабжения турбоагрегатов блочных ПТУ мощностью более 200 МВт

В системах маслоснабжения турбоагрегатов блочных ПТУ мощностью более 200 МВт предусмотрены два основных маслонасосов смазки (ОМНС) с приводом от двигателей переменного тока, расположенных рядом с ГМБ. Один насос находится в работе, другой в режиме АВР. Для обеспечения смазки подшипников турбины в случае выхода из строя основных насосов используется аварийные маслонасосы смазки (АМНС) с приводом от двигателей постоянного тока, предназначенные для обеспечения маслом подшипников турбины только на момент аварийного останова турбогенератора при невозможности использования ОМНС.

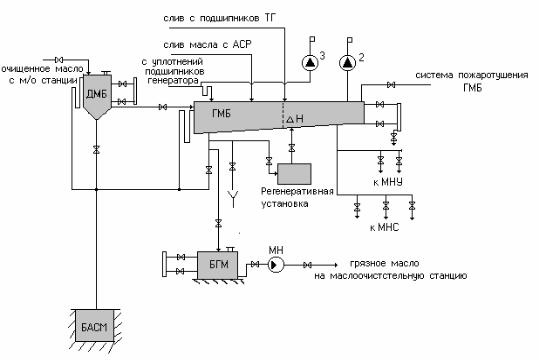

3. Для обеспечения надёжности и безопасности работы маслосистем турбоагрегатов предусмотрена соответствующая обвязка главного маслобака (рис. 8.3.), включающая:

ДМБ – доливочный маслобак, предназначен для доливки главного маслобака. Масло в ДМБ подается очищенное проверенного качества с маслоочистительной станции;

БГМ – бак грязного масла, устанавливается на минусовой отметке турбинного отделения, обвязывается маслонасосом и уровнемерным стеклом и предназначен для сбора утечек с сальниковых уплотнений маслонасосов, масляных фильтров, маслоохладителей, элементов окожуховки фланцевых разъемов маслопроводов. Масло из БГМ откачивается на регенерацию в маслоочистительную станцию;

.

33

БАСМ – бак аварийного слива масла представляет собой бетонную емкость, установленную вне главного корпуса на территории станции. БАСМ предназначен для слива масла из ГМБ в случае возникновения пожаров в маслосистеме.

Рис. 8.3. Схема обвязки маслобаков системы маслоснабжения турбоагрегата

ГМБ – главный маслобак имеет два отсека: чистый и грязный, разделенных одной или двумя сетками. Из чистого отсека масло подается к маслонасосам смазки (МНС) и маслонасосам уплотнения (МНУ). ГМБ и ДМБ оборудуются уравнемерными стеклами и переливными трубами с гидрозатвором для контроля уровня масла и исключения перелива через верх.

В ГМБ устанавливается маслоуспокоительное устройство для исключения вспенивания масла, а в маслосистеме турбогенератора мощностью до 200 МВт устанавливаются инжекторы смазки и инжекторы главного маслонасоса. ГМБ обвязывается индивидуальной маслоочистительной установкой, включающей фильтрпресс и центрифугу, которая в зависимости от настройки режима обеспечивает очистку масла от механических примесей или от влаги. Для слива отстоявшейся влаги из ГМБ предусмотрен специальный дренаж.

ГМБ оборудуется сигнализацией по контролю уровня, системой пожаротушения (обеспечивается ввод углекислоты) и системой вентиляции, включающей два эксгаустера. Один эксгаустер осуществляет вентиляцию непосредственно ГМБ, другой - сливной маслопровод с уплотняющих подшипников генератора.

Обслуживание маслосистемы

При обслуживании маслосистем турбоагрегатов, в общем случае, эксплуатационный персонал выполняет следующие операции:

1.Осмотр маслосистемы при приемке смены.

2.Контроль работы маслосистемы в течение смены.

3.Производство доливок масла.

4.Очистку масла с использованием индивидуальной маслоочистительной уста-

новк.

5.Подготовку маслосистемы к сдаче смены.

6. При пуске турбоагрегата осуществляются следующие операции:

- подготовка и включение маслонасосов с целью контроля их работоспособности;

34

-опробование защит и блокировок;

-включение маслосистемы в работу.

7. Типовые неисправности и аварийные ситуации, возникающие при эксплуатации маслосистем турбоагрегатов:

-нарушение плотности маслопроводов;

-резкое повышение температуры масла;

-возникновение пожаров на оборудовании маслосистем.

Рассмотрим более подробно некоторые операции.

При осмотре маслосистемы, как при приемке смены, так и во время смены, обра-

щается внимание на отсутствие течей и контролируются: уровни масла в маслобаках, наличие пломб и правильность положения арматуры (открыто или закрыто), работа эксгаустеров, регенеративной установки, правильность постановки резервных и аварийных насосов на АВР (ключи блокировок, арматура, сборка электросхем), температура масла, работа приборов контроля температуры масла, наличие средств пожаротушения.

В течение смены проводят периодические осмотры оборудования маслосистемы, делают соответствующие записи в журнале наблюдений и журнале дефектов. Регулируют температуру масла, при необходимости включают или отключают регенеративную маслоустановку, производят долив масла, организуют перекачку на регенерацию и т.д.

При производстве доливка масла и его очистке особое внимание обращают на правильность сборки технологических схем и недопущения переливов и разливов масла.

Подготовка маслосистемы к сдаче смены сводится к осмотру оборудования, выполнению соответствующих записей в оперативной документации и уборке масла в местах технологических протечек.

Операции по пуску турбоагрегата из холодного состояния начинают с включения маслосистемы. Если температура масла ниже 30 градусов, то запрещается включение валоповоротного устройства и требуется предварительный прогрев масла до температуры более 35 градусов. Прогрев масла осуществляют либо прокачкой масла через систему смазки и регулирования при отключенных по воде маслоохладителях, либо подогревают масло сетевой подогретой в маслоохладителях водой. Для этого делается соответствующая врезка в маслоохладитель.

Подготовка и включение маслонасосов в работу выполняется согласно известных правил, т.е. заполнение насосов, удаление воздуха, включение на закрытую напорную задвижку, подача масла в систему смазки. После прогрева масла включаются ВПУ, регулируется давление масла в системе смазки сбросным клапаном, опробуются защиты и блокировки, аварийные маслонасосы ставятся на АВР, пломбируется запорная арматура на МНС в соответствующем положении, проверяется работа системы регулирования. При воздействии на синхронизатор перемещение РК, диафрагм, СК должно быть плавным без заеданий и толчков. При воздействии на кнопку аварийного останова, СК, РК и диафрагмы должны мгновенно закрываться.

При возникновении аварийной ситуации в маслосистеме и невозможности восстановления режима производят разгрузку турбоагрегата и его отключение. Причинами повышения температуры масла могут быть: резкое повышение нагрузки турбогенератора, нарушение работы маслоохладителей по причине их завоздушивания и прочее.

При возникновении пожаров в маслосистеме турбоагрегата и невозможности его устранения производят аварийный останов турбоагрегата со срывом вакуума. При загорании масла в ГМБ производят слив масла в БАСМ и производится подача углекислоты в ГМБ.

Особенности эксплуатации маслобаков

1. Осуществляется контроль уровней во всех маслобаках и отсутствие дефектов при приемке – сдаче смены, периодически в течение смены.

35

2.Подача масла в маслобаки после их ремонта осуществляется после акта приемки на чистоту баков в присутствии представителей администрации цеха по наряду – допуску. При этом назначаются исполнители – ответственные лица и средства пожаротушения. При первичной заливке ГМБ присутствие пожарной охраны обязательно.

3.Заливка свежего масла осуществляется только после взятия анализов качества этого масла и проверке его соответствия требованиям ПТЭ.

4.При эксплуатации ГМБ необходимо контролировать перепад на сетке и при необходимости организуется очистка этих сеток.

5.Не допускается включение МНС и МНУ и эксплуатация турбоагрегата, если уровень масла в ГМБ минимальный, о чем свидетельствует сигнализация.

6.При работе центрифуги необходим тщательный контроль оборудования.

7.Не допускается эксплуатация маслосистемы без работы эксгаустеров и системы пожаротушения.

Способы повышения надежности систем маслоснабжения подшипников турбоагрегата.

Одним из таких мероприятий является установка аварийных емкостей под каждым подшипником турбогенератора. В этом случае снабжение подшипников маслом обеспечивается из напорных баков, которых хватает при отключении всех маслонасосов на полное время выбега ротора при отключении турбогенератора. Ко второму мероприятию можно отнести применение гидростатической смазки подшипников. Суть состоит в том, что под шейку ротора подают масло высокого давления (100 – 120 кгс/см2) и ротор как бы всплывает даже в неподвижном состоянии, что предотвращает износ баббитовой заливки подшипника при включении ВПУ.

Лекция 9

1. Эксплуатация системы уплотнений корпуса генератора

Большинство турбогенераторов мощностью 20 МВт и более имеют водородное охлаждение ротора и статора генератора. Турбогенераторы мощностью менее 20 МВт могут иметь воздушное охлаждение. Водород имеет некоторые преимущества по сравнению с воздухом. Теплоемкость водорода почти в 10 раз больше, чем воздуха, а удельный вес водорода значительно меньше.

Первое обстоятельство существенно улучшает охлаждение генератора, второе – уменьшает расход мощности на вентиляцию электрического генератора и позволят снизить его. Для герметизации корпуса применяется масляное уплотнение, что значительно усложняет маслосистему турбогенератора и ее эксплуатацию. Смесь водорода с воздухом при концентрации от 3,3 до 81,5 % является взрыво- и пожароопасной. Поэтому требуется надежное уплотнение корпуса генератора в местах выхода ротора генератора из корпуса, где возможен контакт водорода с воздухом.

Уплотнение обеспечивается специальными уплотняющими подшипниками. Наиболее надежной конструкцией уплотняющего подшипника считается конструкция с подачей прижимного масла на прижимной вкладыш и уплотняющего масла в конструктивные зазоры подшипника (рис. 9.1.).

Давление этих потоков масла регулируется автоматически с помощью регулятора прижимного масла (РПМ) и регулятора уплотняющего масла (регулятора перепада давления РПД). Регулятор перепада давления постоянно поддерживает перепад между давлением уплотняющего масла и давлением водорода в корпусе генератора. Причем давление масла больше давления водорода на 0,8 ати.

36

Рис. 9.1. Схема уплотнений корпуса генератора

Всхемах без РПМ уплотняющий вкладыш прижимается при помощи специальных пружин. Конструкция считается менее надежной, так как возможны перекосы вкладыша пружин, в результате чего в режимах пуска возможны утечки водорода.

Схема уплотнения генератора включает два маслонасоса уплотнения (МНУ) с приводом от двигателя переменного тока. Один насос находится в работе, другой ставится на АВР. Кроме того, в схему входит аварийный маслонасос уплотнения (АМНУ) с приводом от двигателя постоянного тока.

МНУ включается в работу по АВР в следующих случаях:

- при недопустимом снижении давления масла на уплотнениях генератора; - аварийном отключении работающего маслонасоса.

Врежиме АВР насосы должны быть заполнены, воздух из корпуса удален, всасывающие задвижки открыты, электросхемы приводных электродвигателей собраны, ключи переключения блокировок должны находиться в соответствующем положении.

Для равномерной выработки ресурса МНУ с приводом от электродвигателей переменного тока, их работа осуществляется попеременно в соответствии с утвержденным графиком.

Также проводится плановая проверка срабатывания АВР насосов (по графику), а также перед каждым пуском турбогенератора, простоявшим в резерве более трех суток.

При приемке смены персонал обязан контролировать правильность постановки МНУ на АВР, чистоту площадки, насосов, а на работающих насосах – параметры.

Всхеме предусмотрены пластинчатые фильтры; демпферный бак, который служит аварийной емкостью масла в случаях выхода из строя всех МНУ и обеспечивает подачу масла на прижим через обратный клапан. Уровень в баке контролируется с помощью поплавкового реле. По свободному объему бак сообщается с затвором гидравлическим (ЗГ) и корпусом генератора. Демпферный бак (ДБ) расположен на высоте, обеспечивающей необходимый перепад давлений масла водорода. При аварийном снижении уровня масла в баке предусмотрена защита, действующая на отключение

37

генератора. Персонал обязан остановить турбогенератор со срывом вакуума.

Затвор гидравлический служит для сбора масла, насыщенного водородом, отделяет водород от масла и сливает отстоявшееся масло через гидрозатвор в главный масляный бак. Для вентиляции сливного маслопровода и исключения накопления водорода в нем используются эксгаустеры.

Для контроля величины слива масла из подшипников и качества масла устанавливаются специальные смотровые стекла. При нормальной работе в уплотнениях подшипников протечка масла должна быть минимальной.

При эксплуатации маслосистемы вся арматура пломбируется. Контролируемыми параметрами в схеме являются:

-давление масла на напоре маслонасосов;

-температура масла после маслоохладителя;

-перепад давления на фильтрах;

-давление водорода в корпусе генератора;

-давление масла на уплотнениях;

-прижим перед подшипником;

-перепад давления между уплотняющим маслом и водородом;

-уровень в демпферном баке и затворе гидравлическом.

Упуск уровня из ЗГ приводит к утечке водорода и разгерметизации корпуса. При переполнении ЗГ масло попадает в корпус генератора. Контроль наличия масла в корпусе генератора осуществляется по указателям жидкости в корпусе генератора.

Пуск, останов и переключения по схеме должны выполняться по согласованию и под контролем персонала электрического цеха.

Включение системы уплотнений генератора в работу осуществляется в следующей последовательности:

1)подготовить к пуску МНУ, заполнить насосы маслом, собрать их электрические схемы;

2)закрыть вентили входа и вентили помимо РПМ и РПД;

3)открыть вентили, связывающие ДБ и ЗГ, импульсные линии регуляторов давления. Открыть вентили входа и выхода ДБ, закрыть помимо ДБ;

4)включить МНУ, проверить АВР и правильность работы сигнализации, включить в работу эксгаустер (ЭГ);

5)подать масло на прижим, регулятором установить необходимое давление,

азатем подать масло на уплотнение через РПД; одновременно персонал электроцеха производит подъем давления в корпусе генератора.

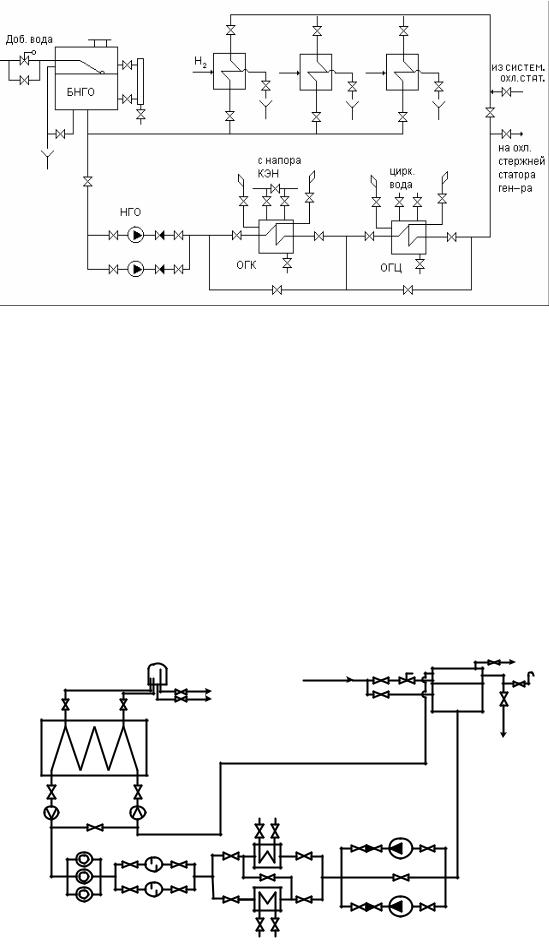

1.2.Системы охлаждения турбогенератора

Система охлаждения генератора включает в себя систему охлаждения водорода

исистему охлаждения обмоток статора.

1.2.1.Система газоохлаждения турбогенератора напряжением менее 10 кВ

На ТГ напряжением менее10 кВ используется разомкнутая система газоохлажде-

ния (рис. 9.2.).

Водород прокачивается торцевыми вентиляторами генератора через зазор между ротором и статором и нагревается. Свое тепло он отдает охлаждающей воде в газоохладителях (ГО).

Газоохладители встроены в конструкцию генератора. Температура холодного газа регулируется на уровне не выше 40 оС за счет изменения расхода охлаждающей воды через охладитель и температуры воды на входе в газоохладитель.

38

Рис. 9.2. Схема газоохлаждения генератора напряжением менее 10 кВ

Температура охлаждающей воды, исходя из условия отсутствия отпотевания трубопроводов схемы и элементов генератора, должна быть не меньше 18–22 оС. Регулирование данного параметра осуществляется за счет дозирования циркуляционной воды на сливе с конденсаторов турбин. В некоторых случаях используется линия рециркуляции, по которой вода с газоохладителя подается на всас насоса газоохладителя.

Использование последней схемы для традиционных г/о нежелательно, так как в этом случае возможна опрессовка г/о водой, давление которой больше давления водорода в корпусе генератора, что нежелательно из-за вероятности попадания воды в корпус генератора в случае неплотности г/о. Это, в свою очередь, может привести к короткому замыканию.

Расход воды через г/о регулируется за счет степени открытия задвижек на входе в г/о и степени открытия задвижки, установленной на напорном водоводе в г/о.

Сливные задвижки после г/о должны быть полностью открыты, а для исключения завоздушивания г/о воздушники должны быть также постоянно открыты или регламентирован график их продувки.

Схема является ответственной, поэтому предусмотрена АВР НГО.

Схема включается в работу, как правило, при пуске ТГ и выводе его на 800 об/мин.

Отключение схемы осуществляется после останова ротора ТГ.

1.2.2. Система газоохлаждения мощных турбогенераторов

На ТГ напряжением более10 кВ используется замкнутая система газоохлаждения

(рис. 9.3).

Особенности данной системы заключается в том, что в схеме используется дистиллят, то есть уровень в баке насосов г/о (БНГО) поддерживается за счет подпитки добавочной химически обессоленной воды. Тепло из контура НГО отдается в схему основного конденсата. В летнее время или для случаев ремонта ОГК теплосъем из системы НГО осуществляется циркуляционной водой в ОГЦ (охладитель газоохладителей циркуляционной водой).

39

Рис. 9.3. Схема газоохлаждения мощных турбогенераторов

Особенности обслуживания схемы:

1.Насосы НГО имеют АВР по понижению давления и по отключению работающего насоса.

2.Температура газа должна быть не ниже 22 °С и не выше 40 °С.

3.Температура газа регулируется расходом ХОВ через газоохладители ГО. При этом выходные задвижки открывают полностью (чтобы не опрессовать ГО), а входными задвижками обеспечивают необходимый расход.

4.Температуру циркулирующей воды регулируют байпасами на ОГК или ОГЦ.

5.Обязательно контролируют и организуют постоянный пропуск воды через

колпак.

1.2.3. Система охлаждения обмотки статора

Система охлаждения обмотки статора применяется для генераторов напряжением 20 кВ. Охлаждение обмотки производится дистиллированной водой (рис. 9.4.).

Рис. 9.4. Схема охлаждения обмотки статора

40