- •Министерство образования и науки рф Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский авиационный институт (национальный исследовательский университет)»

- •Содержание

- •Введение.

- •Основная часть.

- •1.1 Производственная спецификация колеса

- •1.2 Производственная спецификация механизма открывания шасси

- •1.3 Производственная спецификация трубок для шасси.

- •Заключение

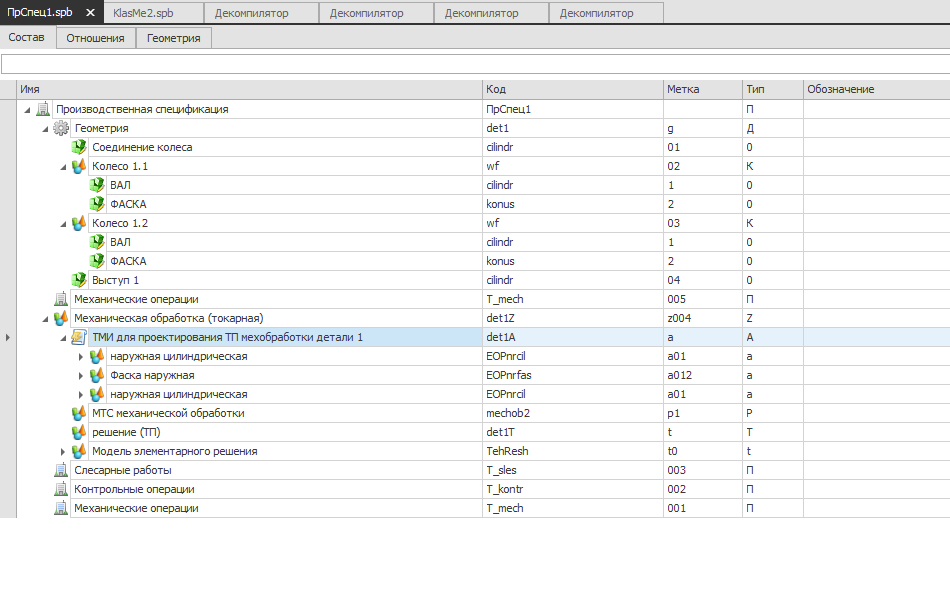

1.1 Производственная спецификация колеса

Колесо представлено на рисунке 7.

Рис.7 Колесо

Модель СПМ имеет следующий код:

+ОБЪЕКТ;

ИМЯ=Шасси;

КОД=det1;

ТИП=Д;

+ПАРАМЕТРЫ;

Diam=30;

d1=;d2=;

d3=;d4=;

l1=;l2=;

l3=;l4=;

+ЭЛЕМЕНТЫ;

ЭЛЕМЕНТ=01; ИМЯ=Соединение колеса; КОД=cilindr; Д=0; В=0;

ЭЛЕМЕНТ=02; ИМЯ=Колесо 1.1; КОД=wf; Д=d2; В=l2; Ф=20;

ЭЛЕМЕНТ=03; ИМЯ=Колесо 1.2; КОД=wf; Д=d3; В=l3; Ф=20;

ЭЛЕМЕНТ=04; ИМЯ=Выступ 1; КОД=cilindr; Д=d4; В=l4;

+ПОЛОЖЕНИЕ;

СВЯЗЬ=01-02; UY=180;

СВЯЗЬ=01-03;

СВЯЗЬ=01-04; X=100;

+ФОРМУЛЫ;

d1=(100/30)*Diam;

d2=(660/30)*Diam;

d3=(660/30)*Diam;

d4=(300/30)*Diam;

l1=(364/30)*Diam;

l2=(100/30)*Diam;

l3=(100/30)*Diam;

l4=(10/30)*Diam;

Производственная спецификация будет включать в себя следующие обработки:

Механическая операция

Контрольная операция

Слесарные работы

Механическая обработка (токарная);

Механические операции

+ОБЪЕКТ;

КОД=ПрСпец1; ИМЯ=Производственная спецификация; ТИП=П;

f1(схема процесса)=;

ГРУППА(схема)=f1; МОДЕЛЬ=GRM ;

+ПАРАМЕТРЫ;

Diam=;

партия=1; DUR=;

+ЭЛЕМЕНТЫ;

ЭЛЕМЕНТ=geom; КОД=det1;Diam=Diam; d2=d2; d3=d3;d4=d4;l1=l1;l2=l2;l3=l3;l4=l4;

ЭЛЕМЕНТ=005; ИМЯ=Механические операции; КОД=T_mech; исп=1; кол=партия; T=0.5;

ЭЛЕМЕНТ=z004; ИМЯ=Механическая обработка (токарная); КОД=det1Z; T=0.5; Diam=Diam;d2=d2; d3=d3;d4=d4;l1=l1;l2=l2;l3=l3;l4=l4;

ЭЛЕМЕНТ=003; ИМЯ=Слесарные работы; КОД=T_sles; исп=1; кол=партия; T=0.1;

ЭЛЕМЕНТ=002; ИМЯ=Контрольные операции; КОД=T_kontr; исп=1; кол=партия; T=0.1;

ЭЛЕМЕНТ=001; ИМЯ=Механические операции; КОД=T_mech; исп=1; кол=партия; T=0.5;

+СТРУКТУРА;

ЦЕПЬ=005-004-003-002-001;

МАТРИЦА=;

+ФОРМУЛЫ;

+ПОЛОЖЕНИЕ;

Для решения задачи технологического проектирования необходимо воспользоваться процедурой «Проектирования», которая реализована в модуле «PrTech», входящего в состав ПМК СПМ. Процедура проектирования формирует решение в виде модели технологического решения (МТР) основываясь на данных описанных в технологической модели изделия (ТМИ), модели технической системы (МТС) и модели элемента технологического решения (МЭР). Таким образом текст модели ЗТП будет выглядеть следующим образом.

+ОБЪЕКТ;

КОД=det1Z; ИМЯ=Механическая обработка (токарная); ТИП=Z;

+ПАРАМЕТРЫ;

T(+ )=;

Td( )=;

Труд(+ )=;

Diam=;

d1=;

d2=;

d3=;

d4=;

l1=;

l2=;

l3=;

l4=;

+ЭЛЕМЕНТЫ;

ЭЛЕМЕНТ=a; КОД=det1A; ИМЯ=ТМИ для проектирования ТП мехобработки детали 1; ТИП=A;

Diam=Diam;d2=d2;d3=d3;d4=d4;l1=l1;l2=l2;l3=l3;l4=l4;

ЭЛЕМЕНТ=p1; КОД=mechob2; ИМЯ=МТС механической обработки; ТИП=P;

ЭЛЕМЕНТ=t; КОД=det1T; ИМЯ=решение (ТП); ТИП=T;

ЭЛЕМЕНТ=t0; КОД=TehResh; ИМЯ=Модель элементарного решения; ТИП=t;

+ФОРМУЛЫ;

T:= SUM( 'tшт', 0, 'a');

Td:=SUM( 'tшт', 0, 'd');

Труд:=Td/60;

+ПОЛОЖЕНИЕ;

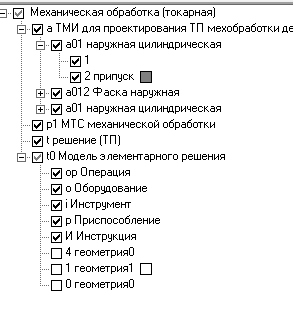

В качестве модели технической системы (МТС) и модели элемента технологического решения (МЭР) мы используем уже разработанные объекты «mechob2» и «TehResh», так же входящие в состав ПМК СПМ. Технологическая модель изделия описывается в соответствии с выбранным вариантом. В состав модели входят модели элементарно обрабатываемых поверхностей (ЭОП), различающиеся по видам поверхностей соответственно. Описывать ТМИ для проектирования ТП механической обработки детали будем в редакторе СПМ (рисунок8).

Рис.8 Редактор СПМ

Для детали первой будут использованы следующие ЭОП:

Объект «EOPnrcil» наружная цилиндрическая;

Объект «EOPnrfas» Фаска наружная;

Таким образом ТМИ будет выглядеть следующим образом:

+ОБЪЕКТ;

КОД=det1A; ИМЯ=ТМИ для проектирования ТП мехобработки детали 1; ТИП=A;

+ПАРАМЕТРЫ;

Diam=;

d2=;

d3=;d4=;

l1=;l2=;

l3=;l4=;

Разработал(T: )='Вакурин А.О';

Проверил(T:+ )='';

Н.контроль(T: )='';

Шифр(T: )='К 08.08.01.000';

ЕдВеса(T: )='кг';

+ЭЛЕМЕНТЫ;

ЭЛЕМЕНТ=a01; КОД=EOPnrcil; ИМЯ=наружная цилиндрическая; ТИП=a;

кол=1; D=d2; L=l1; Пр=4; t=2;

ЭЛЕМЕНТ=a01; КОД=EOPnrcil; ИМЯ=наружная цилиндрическая; ТИП=a;

кол=1; D=d3; L=l2; Пр=4; t=2;

ЭЛЕМЕНТ=a012; КОД=EOPnrfas; ИМЯ=Фаска наружная; ТИП=a;

кол=1; D=d3; L=20; Пр=4.000001; t=4.000001;

ЭЛЕМЕНТ=a01; КОД=EOPnrcil; ИМЯ=наружная цилиндрическая; ТИП=a;

кол=1; D=d4; L=l4; Пр=4; t=2;

+ФОРМУЛЫ;

+ПОЛОЖЕНИЕ;

Для того что бы эффективнее использовать результаты решения ЗТП, необходимо что бы параметры для ЭОП используемых тми отвечали текущему состоянию геометрического макета, для этого воспользуемся функционалом получения значений параметров используя структуру модели, для этого необходимо включить модель геометрического макета и модель задачи технологического проектирования в одну модель. В качестве объединяющей модели предполагается использовать модель производственной спецификации. Таким образом в модель ПС мы должны будем добавить объекты det1 (геометрический макет) и det1Z (модель задачи технологического проектирования) (рисунок 10). Теперь когда объекты ТМИ и геометрический макет входят в состав одной общей модели, появляется возможность установки связи с помощью структурных параметров. Добавим параметры в модель ТМИ: «geom» - будет являться ссылкой на объект геометрии, и параметры «D1»,«d1»,...-значение параметров описывающие геометрические характеристики макета. С помощью функций «СтрП» и «Пар» описанных в блоке «ФОРМУЛЫ» установим связь с геометрическим макетом и получим значения параметров из связной модели. Доработанная модель ТМИ будет выглядеть следующим образом:

После того как мы включили модель ЗТП в состав модели ПС, мы можем воспользоваться результатом расчета параметра трудоемкости при использовании модели производственной системы по механическим операциям. Для этого объявим параметр «t» в модели ПС в который мы будем «забирать» значение параметра «Труд» из модели ЗТП и передавать как значение параметра «T» модели производственной системы. Так же необходимо объявить параметр «DUR», для того что бы подготовить модель ПС процессу передачи данных в систему управления проектами MS Project Процесс обработки структурно-параметрической модели производственной спецификации будет состоять из следующих этапов:

Трансляция

Структурный расчет

Параметрический расчет

Геометрический расчет

Процедура «Проектирование»

Параметрический расчет

Геометрический расчет

Анализ результатов

Трансляция – процесс образования структурно-параметрической базы (СПБ) на основании интерпретации внешнего представления посредством пакетной или диалоговой обработки. Данная процедура преобразует структурно-параметрическую модель из внешнего языкового представления в машинно-ориентированное, информационно упорядоченное представление структурно-параметрической базы.

При процессе трансляции происходит перевод файлов из SPM в файл структурно-параметрической базы (рисунок 9).

Рис.9 Трансляция

Структурный расчет – позволяется рассчитать трудовые затраты на каждую операцию (рисунок 10).

Рис.10 Трансляция производственной спецификации

Параметрический расчет – позволяет управлять определенными параметрами для подбора оптимальной конфигурацию детали при определенной нагрузке.

Геометрический расчет служит для нахождения размеров (например, углов, диаметров и тд), необходимых для окончательного оформления, а также для выполнения проверочных расчетов качества по геометрическим показателям.

Анализ результатов – процедура визуализации геометрического макета в модуле «ShowSPB» со значениями параметрического и геометрического расчета, которые записались в структурно-параметрическую базу. Результат визуализации представлен на рисунке 8.

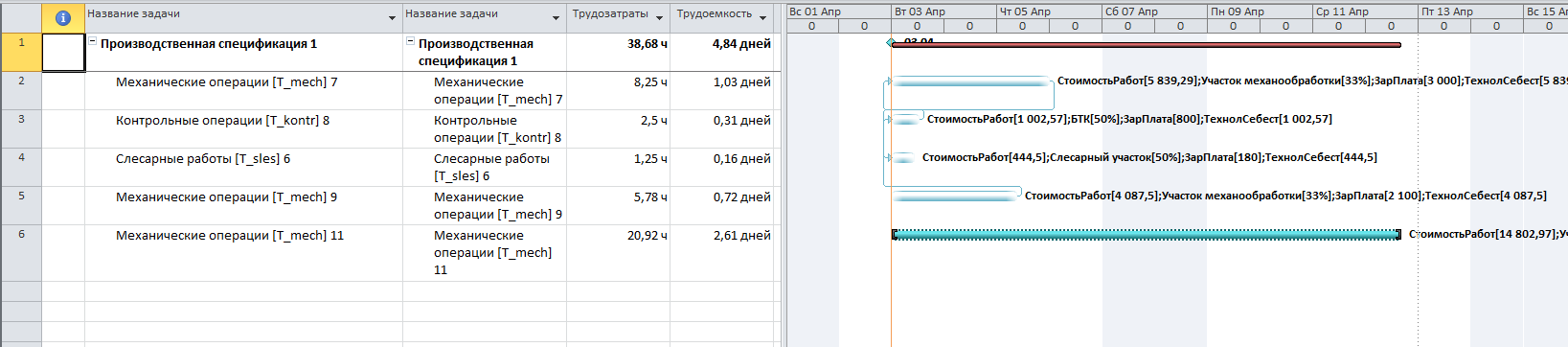

Для передачи данных из обработанной модели в систему MS Project необходимо воспользоваться модулем SPMtoMSP, входящим в состав комплекса. Данная процедура автоматически проведет поиск cоответствующий параметров в рассчитанной структурно-параметрической базе и сформирует комплект файлов для импорта в систему управления проектами. После этого в системе MS Project необходимо будет запустить заранее подготовленный макрос, автоматизирующий процесс импорта данных. Обработанную в программе PrTech структурно-параметрическую модель с помощью программы SPMtoMSP импортировали в программу Microsoft Project, в результате чего получили полностью описанный и рассчитанный проект, включающий расчет стоимости и длительности изготовления деталей. С помощью MS Project мы можем построить календарь работ (рисунок 11).

Рис.11 Календарь работ

Использование ресурсов (рисунок 12).

Рис.12 Использование ресурсов

Использование задач (рисунок 13).

Рис.13 Использование задач