- •М.А. Бондаренко, в.В. Вахнина, ю.В. Степкина электротехнологические установки

- •Классификация и конструкция печей сопротивления

- •Типы и конструкции нагревателей печей сопротивления

- •Схемы включения нагревателей печей сопротивления. Регулирование мощности нагревателей

- •1. Область применения высокочастотного нагрева

- •2. Принцип высокочастотного нагрева диэлектрика

- •3. Расход электроэнергии при высокочастотном нагреве

- •Рекомендуемая литература

Типы и конструкции нагревателей печей сопротивления

Принцип действия нагревателей основан на общеизвестном явлении нагрева проводника, включенного в питающую цепь и обтекаемого током.

Количество тепла Q, ккал, выделяемого при прохождении электрического тока через проводник, определяется в соответствии с законом Джоуля-Ленца:

![]() ,

,

где:

I – сила тока, A;

R – сопротивление проводника, Ом;

U – напряжение, В;

t – время прохождения тока, с.

Требования, предъявляемые к нагревателям, зависят от назначения печи, режима ее работы, предельно допустимой температуры печи, требуемой долговечности. Кроме того, нагреватели должны обладать высоким удельным электрическим сопротивлением, малым температурным коэффициентом сопротивления, достаточной механической прочностью, невысокой стоимостью. Материал не должен при работе менять свои физические свойства, должен хорошо обрабатываться. Наибольшее применение нашли хромалюминиевые сплавы, нихром, вольфрам, молибден и другие тугоплавкие металлы. Широко применяются также неметаллические материалы – карборунд, дисилицид молибдена, графит и др. Основные параметры этих материалов приведены в табл.1.1.

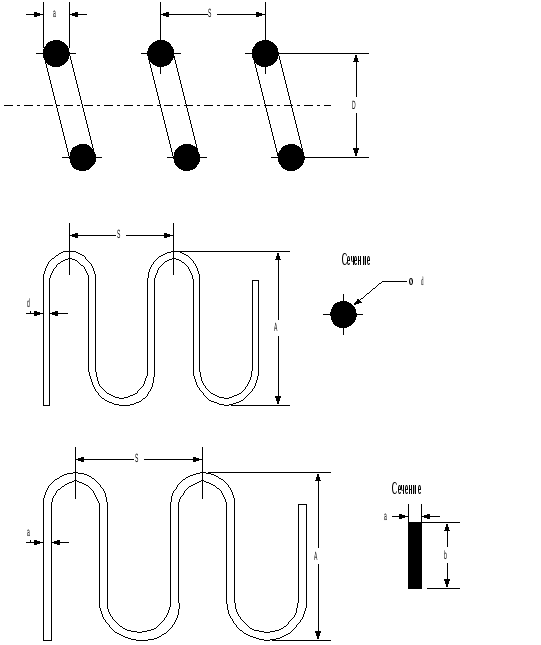

Рис.1.2. Схемы

исполнения нагревателей:

а) проволочный

спиральный; б) проволочный зигзагообразный;

в) ленточный

зигзагообразный

В большинстве случаев более рациональным является проволочный зигзагообразный нагреватель, который при прочих равных условиях имеет меньший эксплуатационный расход материала, большую удельную поверхностную мощность. Под эксплуатационным расходом понимается расход материала нагревателя за 1000 часов его работы на 1 кВт установленной мощности.

Расход материала обуславливается окислением и увеличивается с повышением рабочей температуры. Под сроком службы нагревателя понимают время его работы при заданной температуре, в течении которого токопроводящее сечение нагревателя уменьшается на заданную величину (обычно на 20%), что сопровождается увеличением сопротивления и снижением мощности на ту же величину. Наилучшим с точки зрения эксплуатационного расхода является проволочный зигзагообразный нагреватель. Проволочный спиральный нагреватель используется лишь в случаях, когда невозможно применить зигзагообразный нагреватель.

За максимально допустимую температуру рекомендуется брать температуру, при которой срок службы данного нагревателя не ниже 2000 часов.

Схемы включения нагревателей печей сопротивления. Регулирование мощности нагревателей

Нагреватели печей сопротивления могут подключаться к сети непосредственно или через печные трансформаторы. Применение печных трансформаторов вызывает удорожание печной установки, снижение ее КПД, поэтому печные трансформаторы применяют в основном в следующих случаях:

а) сопротивление нагревательного элемента очень мало и сильно изменяется в процессе работы, вследствие чего требуется регулирование напряжения (графит, карборунд, дисилицид, молибдена);

б) обрабатываемый материал требует медленного нагрева;

в) увеличение долговечности вследствие увеличения сечения нагревателя оказывается экономически выгодным.

Для возможности плавного регулирования напряжения на нагревателе печные трансформаторы выполняют с большим числом отпаек.

В случае, когда нагреватели включаются в сеть непосредственно, изменение мощности может быть осуществлено путем изменения схемы включения нагревателей.

Таблица 1.1.

Основные параметры материалов для нагревателей печи сопротивления

|

№ |

Материалы |

Удельное сопротивление при 273 0К, Ом мм2/ м |

Предельная рабочая температура, 0С |

Плотность при 273 0К, г/см3 |

|

1. |

Нихром с алюминием Х15Н6ОН |

1,0 |

1000 |

8,2 |

|

2. |

Железохромникель Х25Н20 |

0,92 |

7000 |

7,9 |

|

3. |

Нихром Х20Н80 |

1,09 |

1100 |

8,4 |

|

4. |

Нихром Х20Н80Т3 |

1,27 |

1100 |

8,2 |

|

5. |

Нихром с алюминием ХН70Н |

1,34 |

1200 |

7,9 |

|

6. |

Нихром с алюминием Х15Н60Н3А |

1,27 |

1200 |

7,9 |

|

7. |

Железохромалюминий ОХ23Ю5А |

1,42 |

1300 |

7,9 |

|

8. |

Силит (карборунд) |

8-19 |

1473 |

2,3 |

|

9. |

ДМ (дисилицид молибдена) |

0,3 |

1470 |

5,6 |

|

10. |

Глобар |

8-19 |

1473 |

2,3 |

|

11. |

Графит |

8-13 |

1900 |

1,6 |

|

12. |

Молибден |

0,05 |

2200 |

0,2 |

|

13. |

Вольфрам |

0,054 |

3000 |

19,8 |

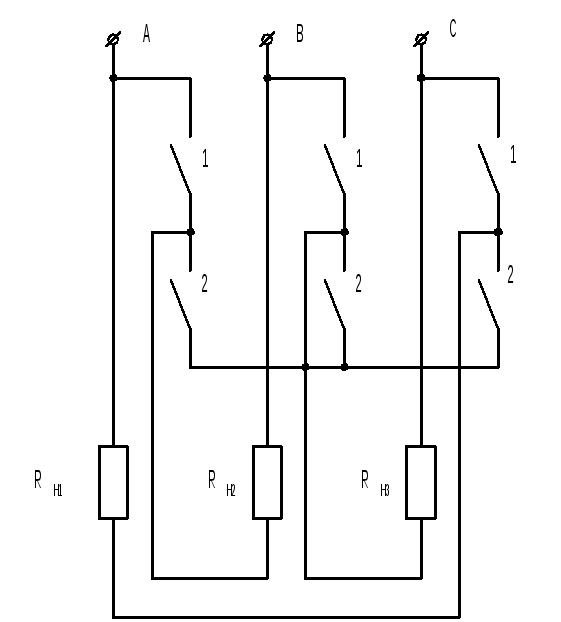

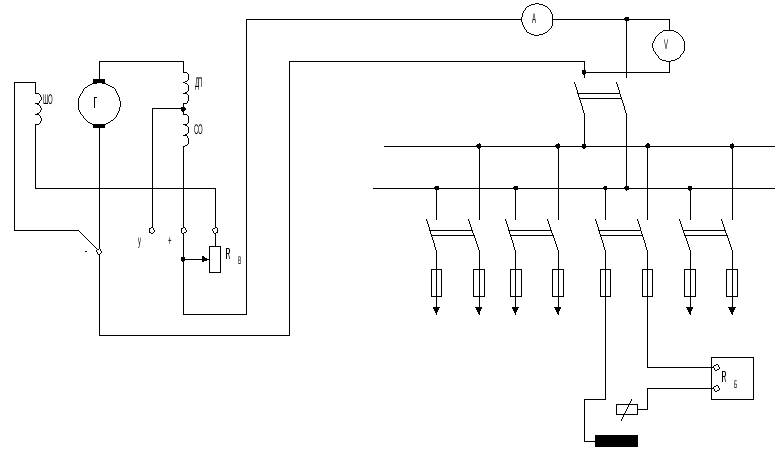

Схемы включения нагревателей при однофазной питающей сети приведены на рис.1.3: а – двухступенчатое регулирование мощности; б – четырехступенчатое регулирование мощности.

Рассмотрим, каким образом осуществляется регулирование мощности нагревателей печи сопротивления на примере, приведенном на рис.1.3б.

Рис.1.3. Схема

включения нагревателей печи при

однофазной питающей сети:

а) схема с

двухступенчатым регулированием

мощности: 0% - контакт 1 разомкнут; 100% -

контакт 1 замкнут;

б) схема с

четырехступенчатым регулированием

мощности: 0% - все контакты разомкнуты;

25% - включен контакт 3; 50% - включен контакт

1 (или 2); 100% - включены контакты 1 и 2 а) б)

При всех отключенных контактах, цепь разомкнута, потребляемая мощность равна нулю. При включенном контакте 3 в цепь последовательно включены два сопротивления Rн1 и Rн2 . Считаем, что Rн1=Rн2=Rн. Тогда потребляемая мощность:

![]() .

.

При включенном контакте 1 (или 2) в цепь включено только одно сопротивление Rн .

Потребляемая мощность:

![]() .

.

Максимальная потребляемая мощность РМ4 (100%) имеет место при включенных контактах 1 и 2.

Таким образом, в схеме (рис.1.3б) реализуется четыре ступени регулирования мощности: 0%, 25%, 50%, 100%.

В случае трехфазной питающей сети, трехступенчатое регулирование мощности может быть осуществлено путем переключения схем соединения нагревателей со звезды на треугольник и обратно по схеме, приведенной на рис.1.4. Более плавное пятиступенчатое регулирование мощности может быть осуществлено по схеме, приведенной на рис.1.5.

Программа работы

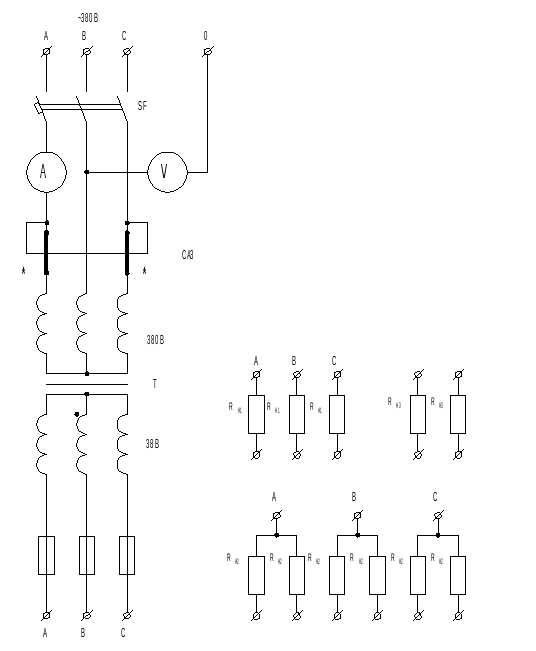

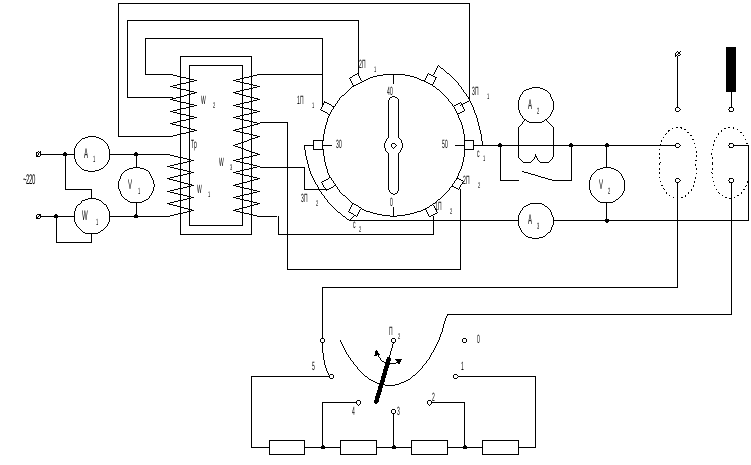

Принципиальная электрическая схема стенда приведена на рис.1.6.

После предварительного знакомства со стендом и входящими в него приборами приступают к выполнению работы в следующем порядке:

Собрать схему соединения нагревателей в соответствии с рис.1.3 б, 1.4 и 1.5.

После проверки схемы преподавателем (лаборантом) подать напряжение при помощи автомата SF.

Снять показания приборов и записать их в таблицу 1.2.

Обработать опытные данные, построить зависимости cos = f(p), для каждой схемы включения нагревателей.

Потребляемую мощность рассчитать по формуле:

![]() .

.

Сделать выводы по результатам эксперимента, сдать полностью оформленный отчет преподавателю.

Рис.1.4. Схема

трехступенчатого регулирования мощности

путем переключения схемы соединения

нагревателей со звезды на треугольник

и обратно: 0% - все контакты разомкнуты;

33% - замкнуты контакты 2 ();

100% - замкнуты контакты 1()

Рис.1.5. Схема

пятиступенчатого регулирования мощности

печи:

0% - все контакты

разомкнуты; 25% - замкнут контакт 3;

50% - замкнуты

контакты 3 и 2 (или 3 и 4); 75 % - замкнуты

контакты 1,3,5; 100% - замкнуты контакты

1,2,3,4,5

Таблица 1.2.

|

Схема |

Какие контакты замкнуты |

Ступени регулирования, % |

U, B |

I, A |

t, cек |

n, об |

Р, Вт |

S, BA |

сos | |

|

Заданное значение |

Расчетное значение | |||||||||

|

Рис. 1.3б |

|

25 50 100 |

|

|

|

|

|

|

|

|

|

Рис.1.4. |

|

33 100 |

|

|

|

|

|

|

|

|

|

Рис.1.5. |

|

25 50 75 100 |

|

|

|

|

|

|

|

|

Содержание отчета

Схемы включения нагревателей (рис.1.3б, 1.4, 1.5).

Таблица результатов измерения.

Зависимости cos=f(P) для каждой собранной схемы включения нагревателей.

Выводы к работе.

Контрольные вопросы

Типы электропечей сопротивления.

Конструкции печей сопротивления.

Конструкции и устройства нагревателей.

Методика расчета нагревателей.

Электрические схемы соединения нагревателей.

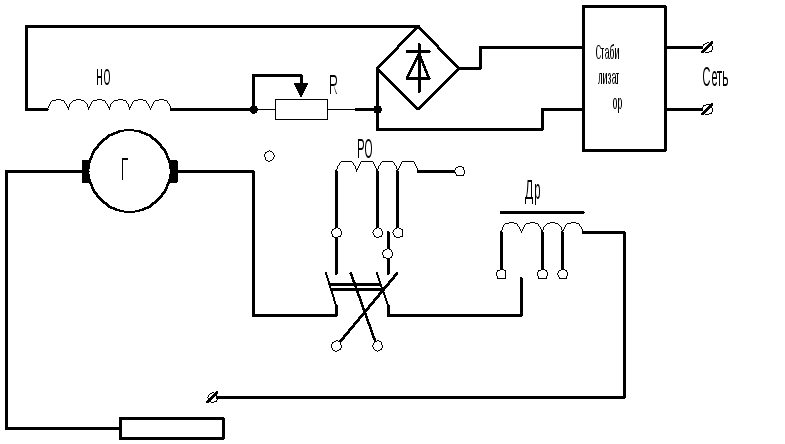

Рис. 1.6. Принципиальная

электрическая схема стенда:

SF

– автомат ввода напряжения; А- амперметр;

V

– вольтметр; СА3 – счетчик активной

энергии; Т – трансформатор 380/38 В;

RH1

– группа

сопротивлений для получения схем

соединений по рис.1.4;

RH2

– группа

сопротивлений для получения схем

соединений по рис.1.5;

RH3

– группа

сопротивлений для получения схем

соединений по рис.1.3б

Рекомендуемая литература

Тормасов В.В. Электротехнология основных производств. –М.: Высш. шк. , 1970.

Фельдман И.А. Расчет нагревателей электрических печей сопротивления. -М.:Энергия. 1969.

Электротехнологические промышленные установки: Учебник для вузов/Под ред. А.Д. Свенчанского. –М.: Энергоиздат, 1982.

Электрооборудование и автоматика электротермических установок: Справочник/ Под ред. А.П. Альтгаузена и др.-М.: Энергия, 1978.

Электрические промышленные печи: Печи сопротивления: Учебник для вузов/ Под ред. А.Д. Свенчанского. – 2-е изд., перераб. И доп. –М.: Энергоатомиздат, 1981.

Лабораторная работа №2

РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ПЕЧЕЙ СОПРОТИВЛЕНИЯ

Цель работы

Ознакомиться с режимами работы печей сопротивления, с аппаратурой для измерения и регулирования температуры печей сопротивления, изучить электрические схемы управления печами сопротивления.

Теоретические сведения

Электрические печи сопротивления по способу превращения электрической энергии в тепловую делятся на печи косвенного и прямого нагрева, по назначению – на плавильные и термические, а по характеру работы и способу загрузки и выгрузки изделий – на печи периодического действия (садочные) и печи непрерывного действия (методические).

В печах периодического действия, загруженные изделия (садка) во время пребывания в печи не меняют своего положения. В печах непрерывного действия, нагреваемые изделия перемещаются от загрузочного конца печи к разгрузочному. К электрическим печам сопротивления периодического действия относятся камерные шахтные, колпаковые печи с подъемным подом, электропечь – ванна. К электрическим печам сопротивления непрерывного действия относятся конвейерные, толкательные, карусельные печи, барабанные закалочные электропечи, протяжные электропечи, электропечи с шагающим подом.

В большинстве случаев успешное проведение технологического процесса в печи сопротивления зависит от того, насколько точно будет выдержан температурный режим. Стабилизация температуры или изменение ее по требуемому закону осуществляется путем изменения подводимой к печи мощности. Изменение подводимой к печи мощности, а следовательно, сам процесс регулирования может быть ступенчатым или плавным.

Требования к точности регулирования температуры весьма зависят от технологического процесса. В плавильных и нагревательных печах (для стали) допускается колебания температуры: ±25…50 град. При термообработке: ±10…15 град., а такие технологические процессы, как выращивание монокристаллов, процесс диффузии, вплавления, производство ферритов, отжиг стальной ленты, проволоки и др. требуют точности стабилизации температуры ±0,1…10 на уровне ±1000…15000С . В тех случаях, когда требования к точности поддержания температуры сравнительно невелики и требуемая точность регулирования Δt = 100 град, могут быть использованы простейшие позиционные регуляторы с исполнительным элементом в виде контакторов.

С помощью контакторов можно или отключить нагреватели от сети (двухпозиционное регулирование) или менять схему их включения (трех-, четырехпозиционное регулирование и т.д.), изменяя тем самым потребляемую мощность.

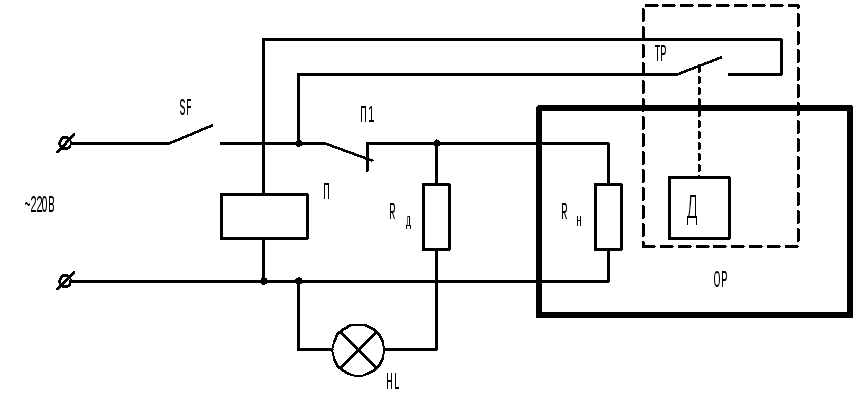

На рис.2.1 изображена простейшая схема двухпозиционного регулирования температуры печи сопротивления с позиционным элементом в виде контактора. Включение и выключение нагревательных элементов производится терморегулятором в зависимости от заданной температуры и температуры печи.

На рис.2.2 приведена зависимость температуры печи в функции времени при двухпозиционном регулировании.

Рис.

2.1. Схема двухпозиционного

регулирования температуры печей

сопротивления:

SF

– выключатель; П – магнитный пускатель;

HL

– лампа сигнальная; Rд

– сопротивление добавочное; RH

– нагреватель печи; ТР – терморегулятор;

Д – датчик температуры; ОР – объект

регулирования

Рис.

2.2.

Изменение температуры печи в функции

времени при двухпозиционном регулировании:

tзад

– заданная

температура регулирования; t

– ошибка регулирования; PH

– номинальная мощность нагревателя

печи; 1 – отключение нагревателя; 2 –

включение нагревателя

Величина разности температуры печи зависит от чувствительности терморегулятора, тепловой энергии печи и чувствительного элемента. В первый момент включения печи контакты терморегулятора разомкнуты и идет процесс разогрева, характеризуемый подъёмом температуры по экспоненциальному закону. При достижении температуры tзад+t срабатывает терморегулятор и замыкает контакты (ТР), пускатель включается, а нагрузка отключается от питающей сети. Температура печи с этого момента начинает понижаться по экспоненциальному закону, и при достижении температуры tзад-t срабатывает регулятор температуры, размыкая свои контакты, включая печь на нагрев. В дальнейшем процесс повторяется.

Функционально отдельные элементы схем можно заменить на другие: контактор, тиристорный регулятор, дилатометрический терморегулятор, термопару, усилитель и реле и т.д. но чтобы основное назначение – регулирование температуры печи выполнялось.

Функциональная схема системы автоматического регулирования температуры может быть получена из основной схемы путем изменения параметров отдельных функциональных узлов или объединения нескольких функциональных узлов в один.

Рис. 2.3. Функциональная

схема системы автоматического

регулирования температуры печи

сопротивления:

ОР – объект

регулирования; Д – датчик; СУ –

сравнивающее устройство; ЗУ – задающее

устройство; У – усилитель; И –

исполнительный элемент; РО – регулирующий

орган

Функциональная схема системы автоматизированного регулирования температуры печи сопротивления представлена на рис.2.3.

Объектом регулирования является печь. Сигналы с датчика и задающего устройства подаются на сравнивающее устройство, сигнал ошибки с которого поступает на усилитель, исполнительный орган и регулирующий орган, изменяя подводимую к печи мощность и следовательно, температуру, таким образом, что сигнал ошибки с выхода сравнивающего устройства уменьшается, стремясь к нулю.

В момент достижения равновесия системы, сигнал ошибки на выходе сравнивающего устройства пренебрежительно мал и сигнал задающего устройства равен сигналу, поступающему с датчика, что соответствует достижению заданной температуры.

Если по каким-то причинам (открыли дверцу печи, положили заготовку для термообработки) температура понизится (повысится), и с выхода сравнивающего устройства сигнал ошибки будет положительным (отрицательным), то отрабатывая этот сигнал, регулирующий орган будет увеличивать (уменьшать) подводимую к печи мощность до тех пор, пока температура на примет прежнего (заданного) значения.

В качестве исполнительного органа используют обычно маломощные электродвигатели, осуществляющие перемещения или переключения регулирующего органа РО. В позиционных печах сопротивления регулирующим органом является обычно контактор, осуществляющий переключение в силовой цепи печи. У регуляторов непрерывного действия в качестве регулирующего органа используются дроссели насыщения, тиристоры, игнитроны и т.д.

В качестве усилителя наибольшее распространение получили электронные, полупроводниковые и магнитные усилители.

В качестве датчиков

температуры используют дилатометрические

термометры линейного расширения,

манометрические термометры, термометры

сопротивления, пирометры, а также

различные термопары: п латинородиевую

(ТПП), хромель-алюмелевую (ТХА),

хромель-копелевую (ТХК).

латинородиевую

(ТПП), хромель-алюмелевую (ТХА),

хромель-копелевую (ТХК).

Рис.2.4.

Дилатометрический регулятор температуры:

1 – чувствительный

стержень из жароупорной стали; 2 –

кварцевая трубка; 3 – корпус; 4 – подвижный

контакт; 5 – неподвижный контакт; 6 –

регулировочный винт

Функционально дилатометрический регулятор выполняет функцию датчика, задающего и сравнивающего устройства.

Датчиком температуры является стальной стрежень 1, осуществляющий пропорциональное преобразование температуры в расстояние между плоскостью подвижного контакта и плоскостью места приварки стального стрежня к кварцевой трубке. Задающим устройством является кварцевая трубка совместно с корпусом и неподвижным контактом, при этом сигналом, поступающим для сравнения, является расстояние между плоскостью неподвижного контакта и плоскостью места приварки стального стержня и кварцевой трубке. Роль сравнивающего устройства выполняют подвижный и неподвижный контакты, находящиеся в разомкнутом положении, если температура ниже заданной, и замыкающиеся при ее повышении до заданного значения и выше.

Кроме дилатометрического регулятора температуры в данной схеме может использоваться ртутный контактный термометр. Конструктивно он состоит из обыкновенного ртутного термометра и впаянных в него (в капилляр) металлических проволочек. При повышении температуры до некоторого предела ртутный столбик термометра замыкает контактные проволочки, на что схема управления производит отключение нагревателей печи. При снижении температуры контакт нарушается, что сопровождается подключением нагревателей к сети. В дальнейшем процесс повторяется. К достоинству данного метода следует отнести более высокую точность регулирования 0,1…1°, возможность измерять температуру, к недостаткам – малую мощность контактов и трудность изменения температуры регулирования.

Программа работы

Подготовить таблицу для записи данных опыта.

Произвести внешний осмотр печи и установить дилатометрический терморегулятор в положение, указанное преподавателем.

Включить печь в сеть и производить запись в таблицу показаний термометра через 0.5 мин, а также в моменты времени, когда произошло отключение или включение нагревателя (лампочка погасла или зажглась)

Построить на графике зависимости t0=f(); P=f().

Определить по графику:

а) точность регулирования температуры ±t;

б) установленную температуру tзад;

в) время разогрева печи до заданной температуры зад;

г) предельную рабочую температуру печи tпр;

д) время разогрева печи до t=1000C (рис.3.), 100..

Сделать вывод о пригодности печи.

Содержание отчета

Формулировка задачи лабораторного исследования.

Краткие теоретические сведения.

Таблица результатов замеров.

Графики t0=f(); Р=f().

Определение по графику t, tзад, зад, 100, tпр.

Выводы по работе.

Контрольные вопросы

Классификация электрических печей сопротивления.

Требования к температурному режиму работы электропечи.

Схемы двухпозиционного регулирования температуры.

Функциональная схема САР температуры печи сопротивления.

Датчики температуры.

Дилатометрический регулятор температуры.

Ртутный контактный термометр.

Рекомендуемая литература

Тормасов В.В. Электротехнология основных производств .-М.: Высш.шк., 1970.

Фотиев М.М. Электрооборудование сталеплавильных и термических цехов.-М.:Металургия, 1969.

Электротермическое оборудование: Справочник/Под общ.ред. А.П. Альтгаузена.-М.: Энергия. 1980.

Электрические промышленные печи: печи сопротивления: Учебник для вузов /Под ред. А.Д. Свенчанского – 2-е изд., перераб. и доп. –М.: Энергоатомиздат, 1981.

Лабораторная работа №3

ИССЛЕДОВАНИЕ СВАРОЧНОГО ГЕНЕРАТОРА ПОСТОЯННОГО ТОКА

Цель работы

Изучить сварочные агрегаты постоянного тока, конструкцию и свойства сварочного ГСО-300М, исследовать работу сварочного генератора в режимах холостого хода и нагрузки.

Теоретические сведения

Сварочные машины постоянного тока изготавливают в виде агрегатов, состоящих из сварочного генератора и двигателя (асинхронного или внутреннего сгорания). Сварочные генераторы – это специальные машины постоянного тока. По форме внешних характеристик генераторы бывают с падающими, жесткими или пологопадающими характеристиками. Выпускаются универсальные генераторы, позволяющие получить как жесткие, так и падающие характеристики.

В зависимости от назначения сварочные генераторы постоянного тока подразделяются на многопостовые и однопостовые. В многопостовых генераторах обычно применяется компаудное возбуждение, обеспечивающее жесткую внешнюю характеристику. Подключение отдельного сварочного поста к многопостовому генератору осуществляется через балластный реостат, на котором гасится излишек напряжения (рис.3.1). Применение балластных реостатов в установках многопостовой сварки является вынужденным, этим обеспечивается независимое устойчивое горение дуги каждого поста.

Достоинствами многопостовых генераторов являются: снижение стоимости оборудования, снижение эксплуатационных расходов на единицу полезной мощности, экономия производственных площадей, повышенная надежность в эксплуатации. Недостатки многопостовой сварки: потери электроэнергии в балластных реостатах, малая маневренность оборудования.

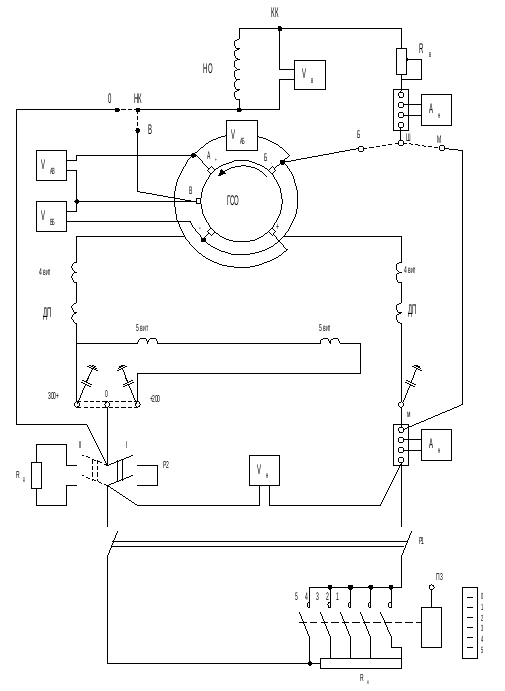

О

Рис.3.1. Принципиальная

схема многопостового генератора:

ШО – шунтовая

обмотка; СО – сериесная обмотка; ДП –

обмотка дополнительных полюсов; RВ

- регулятор напряжения; RБ

– балластный реостат

Рис.3.2. Принципиальные

схемы однопостовых генераторов:

а) с самовозбуждением;

б) с независимым возбуждением а) б)

днопостовые

сварочные генераторы для обеспечения

устойчивости горения сварочной дуги

должны иметь крутопадающую характеристику,

которая получается за счет размагничивающего

действия последовательной обмотки

возбуждения.

днопостовые

сварочные генераторы для обеспечения

устойчивости горения сварочной дуги

должны иметь крутопадающую характеристику,

которая получается за счет размагничивающего

действия последовательной обмотки

возбуждения.

Однопостовые генераторы выпускаются по следующим схема:

С самовозбуждением (рис.3.2а), когда намагничивающая обмотка НО создает магнитный поток, действующий в одном направлении, а размагничивающая последовательная обмотка РО создает встречный магнитный поток.

С независимым возбуждением (рис.3.2б), когда при холостом ходе действует независимая обмотка НО, а размагничивающая обмотка РО создает встречный поток при нагрузке (сварке).

В генераторах с жесткой внешней характеристикой последовательная обмотка при замыкании сварочной цепи не размагничивает, а подмагничивает генератор.

Универсальные

сварочные генераторы выполняются по

схеме (рис.3.3), позволяющей переключением

обмоток получать падающую или жесткую

характеристику. Простейшим сварочным

генератором является генератор с

размагничивающей обмоткой якоря

(рис.3.2).

Универсальные

сварочные генераторы выполняются по

схеме (рис.3.3), позволяющей переключением

обмоток получать падающую или жесткую

характеристику. Простейшим сварочным

генератором является генератор с

размагничивающей обмоткой якоря

(рис.3.2).

Рис.3.3. Принципиальная

схема универсального сварочного

генератора

ФРО=0 и U0=СФНО,

При нагрузке напряжения на дуге:

![]()

Магнитный поток ФРО, пропорциональный току нагрузки, увеличивается с повышением нагрузки, а суммарный поток генератора уменьшается, вследствие чего его внешняя характеристика получает требуемый от сварочного генератора падающий вид.

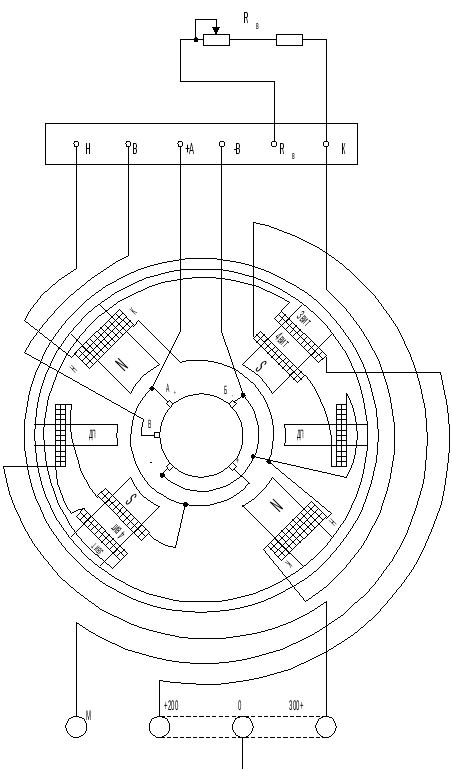

Напряжение холостого хода плавно регулируют реостатом в цепи возбуждения, а регулирование тока короткого замыкания и соответственно рабочего сварочного тока осуществляется изменением числа витков размагничивающей обмотки (рис.3.4).

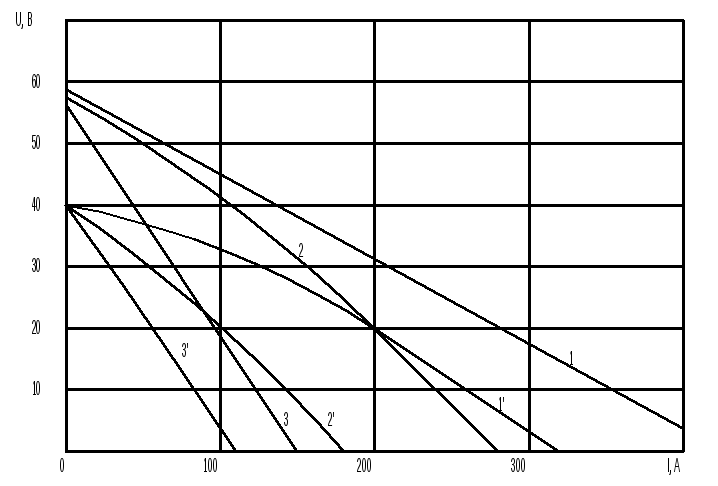

Рис.3.4. Внешние

характеристики генератора с

размагничивающей обмоткой:

а) при различных

токах обмотки возбуждения;

б) при различных

числах витков размагничивающей обмотки

а) б)

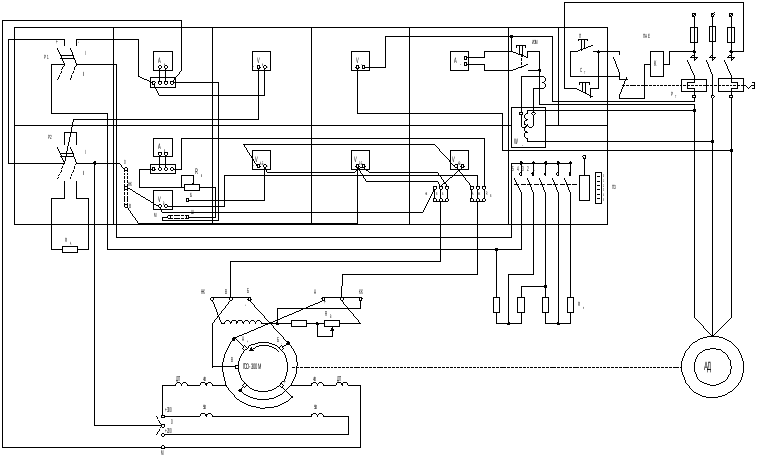

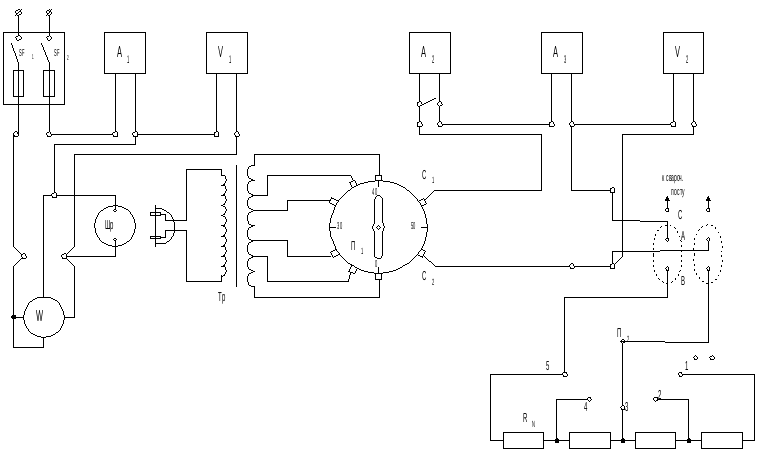

Описание схемы установки

Принципиальная схема экспериментальной установки для исследования сварочного генератора постоянного тока представлена на рис.5. В качестве сварочного генератора постоянного тока используется генератор типа ГСО-300М. Схема внутренних соединений сварочного генератора представлена на рис.3.6.

Номинальные данные генератора:

тип генератора – ГСО-300М,

номинальный ток – 250 А,

напряжение холостого хода - 40-80В,

номинальное напряжение – 30 В,

пределы регулирования тока – 45-320 А,

номинальная частота вращения – 3000 об/мин,

двигатель – АД 220/380 В, 16 , 59 А,

мощность двигателя – 4,5 кВт,

частота вращения – 2900 об/мин.

Магнитная система генератора имеет четыре основных и два добавочных полюса. Добавочные полюса служат для улучшения работы коллектора и токосъемных щеток. На двух основных геометрически противоположных одноименных полюсах (N) располагается намагничивающая обмотка, на двух других (S) – последовательная размагничивающая обмотка (рис.3.6). На добавочных полюсах находятся обмотки добавочных полюсов. Питание намагничивающей обмотки возбуждения осуществляется от основной и дополнительной щеток генератора.

Генератор рассчитан так, что напряжение между дополнительной и основной минусовой щетками, от которых питается обмотка возбуждения, с изменением сварочного тока изменяется незначительно, при этом и намагничивающий ток в параллельной обмотке возбуждения также изменяется в небольших пределах. Для безискровой работы дополнительной щетки под серединой полюсной дуги главных полюсов сделаны вырезы. Благодаря наличию последовательной размагничивающей обмотки внешняя характеристика генератора падающая. Крутизна наклона внешней характеристики регулируется изменением числа витков последовательной обмотки и включением последовательно с другой балластных сопротивлений. Внешние характеристики генератора ГСО-300М показаны на рис.3.7.

Рис.3.5.

Принципиальная схема экспериментальной

установки для исследования сварочного

генератора

Рис.3.6. Принципиальная

электрическая схема сварочного

генератора ГСО-300М:

N

– полюса; Н – начало катушки; К – конец

катушки

Рис.3.7.

Внешние характеристики сварочного

генератора ГСО-300М для диапазона токов:

1,1’ – 300 A;

2,2’ – 200 A;

3,3’ – 100 A

Сварочный генератор ГСО-300М имеет два диапазона регулирования сварочного тока: «малые токи», когда включается полное число витков последовательной размагничивающей обмотки, и «большие токи», когда включается лишь часть витков размагничивающей обмотки.

Генератор имеет три выводных зажима: «общий», «+200» и «+300». Присоединением кабеля с помощью перемычки, с одного зажима на другой изменяется диапазон регулирования сварочного тока. Плавное регулирование в пределах диапазона производят реостатом Rв.

Аппаратура управления и контрольно-измерительные приборы находятся на специальном лабораторном стенде, установленном рядом со сварочным генератором.

Экспериментальное исследование сварочного генератора

Снять характеристику холостого хода генератора. Для снятия характеристики холостого хода перемычками замыкаются клеммы на щите стенда: «НК» - «О», «Ш» - «М» и на выходе генератора «+200» - «0» (рис.3.5). При этом обмотки возбуждения главных и дополнительных полюсов включены последовательно, питание их осуществляется от главных щеток.

Изменяя ток возбуждения от 0 до максимального значения и обратно (при помощи регулировочного сопротивления RВ) , замеряют напряжение между главными и дополнительными щетками. Данные опыта заносятся в табл.3.1 и на основе их строятся графики:

UB, UАБ, UAB, UВБ=f(IВ).

2. Снять внешнюю характеристику сварочного генератора. Для снятия внешней характеристики перемычками замыкаются клеммы: «Ш»-«Б», «В»-«НК» (рис.3.5 и 3.6). При этом размагничивающие обмотки главных полюсов и обмотки добавочных полюсов (ДП) включаются последовательно друг с другом между плюсовым (А) и минусовым (Б) зажимами генератора.

Таблица 3.1.

Характеристики холостого хода генератора

|

№ п.п. |

Iв, А |

Uв, В |

UАБ, В |

UВБ, В |

UАВ, В |

I~, А |

W~ | |

|

дел |

Вт | |||||||

|

1. 2. 3. 4. 5. |

|

Восходящая

ветвь Х.Х. |

|

|

|

|

|

|

|

1. 2. 3. 4. 5. |

|

Нисходящая

ветвь Х.Х. |

|

|

|

|

|

|

Намагничивающие обмотки (НО) включаются через реостат Rв независимо от размагничивающей и обмоток дополнительных полюсов, между зажимами добавочной щетки (В) и минусовой (Б).

Нагрузкой генератора служит реостат RН. Изменение нагрузки осуществляется с помощью кулачкового контроллера (ПЗ) путем перевода рукоятки контроллера в соответствующее положение (0,1,2,3,4,5). Минимальная нагрузка будет при установке рукоятки контроллера в положение – 0 и максимальная – в положение 5. Для каждого из шести значений нагрузки (положений рукоятки контроллера ПЗ) записать показания приборов в табл.3.2. Всего необходимо снять две внешние характеристики при двух положениях перемычки «0» - «+200», «0»-«+300» на выводах генератора и одну при введенном балластном сопротивлении и любом положении перемычки при одном и том же токе возбуждения.

На основании данных табл.3.2 строятся кривые зависимости напряжения между щетками А,Б,В в функции от тока нагрузки генератора:

UАБ, UВБ, UАВ=f(IН),

И зависимость коэффициента мощности от нагрузки:

сos = f(IН)

Программа работы

Перед началом выполнения работы необходимо тщательно ознакомиться с описанием лабораторной работы: с конструкцией сварочного генератора, принципиальной монтажной схемой лабораторной установки (рис.3.8), приборами и аппаратами, расположенными на щите и их назначением, записать номинальные данные машин, аппаратов и приборов.

Собрать схему для снятия характеристик холостого хода, для чего соединить перемычками клеммы на щите стенда: «Ш» - «М», «НК» - «О» и на выходе генератора «О» - «+200» (рис.3.5 и 3.6): рубильники Р1 и Р2 (рис.3.5) отключить, рукоятку переключателя ПЗ установить в положение «0».

После проверки схемы преподавателем (лаборантом) и его разрешения подключить лабораторную установку к питающей сети. Снять характеристику холостого хода генератора, для чего с помощью регулировочного сопротивления Rв, изменяя ток возбуждения от 0 до максимального значения и обратно, замерить напряжения между главными и дополнительными щетками. Данные опыта занести в табл.3.1.

Отключить установку от сети. На основании данных табл.3.2 построить графики: UВ,UАБ, UВБ, UАВ=f(Iв). Прямая и обратная ветви характеристики холостого хода должны быть расположены на одном графике.

Собрать схему для снятия внешней характеристики сварочного генератора, для чего перемычками замкнуть на щите стенда – «Ш»-«Б», «В»-«НК» (рис.3.5 и 3.6), рубильники Р1 и Р2 включить в положение «1» (рис.3.5), рукоятку переключателя ПЗ установить в положение «0». На выходе генератора установить перемычку в положение «0» - «+200».

После проверки схемы преподавателем (лаборантом) и его разрешения, подключить лабораторную установку к питающей сети.

Снять внешнюю характеристику генератора, для этого с помощью реостата Rв установить указанную преподавателем величину тока возбуждения. Затем для каждого из шести положений рукоятки переключателя ПЗ (шесть значений нагрузки) записать показания приборов в табл.3.2.

Сняв первую внешнюю характеристику, отключить установку от сети. После полного прекращения вращения якоря генератора на выходе генератора установить перемычку в положение «0» - «300». При этом положение движка реостата Rв в цепи возбуждения не изменяется. Действуя аналогично указаниям п.7. снять вторую внешнюю характеристику. Показания приборов записать в табл.3.2. Отключить лабораторную установку от сети.

Рубильник Р2 включить в положение 11: аналогично предыдущему снять3-ю внешнюю характеристику.

Внешние характеристики снять для двух различных значений тока возбуждения, указанных преподавателем.

На основании данных табл.3.2 построить кривые зависимости напряжения между щетками А,Б,В в функции от тока нагрузки генератора:

UАБ, UВБ, UАВ=f(IН),

И зависимость коэффициента мощности установки от нагрузки генератор: сos = f(IН).

Внешние характеристики для двух разных значений тока возбуждения строятся на одном графике.

Содержание отчета

Формулировка задачи лабораторного исследования.

Краткие теоретические сведения.

Табл. 3.1 и 3.2 с результатами измерений, принципиальная схема установки.

Графики UВ=f(IВ), UАБ, UБВ, UАБ = f(IВ, IН), cos = f(IН).

Выводы по работе в целом.

Контрольные вопросы

Какие характеристики должны иметь сварочные генераторы и почему?

Какими способами обеспечивается падающая характеристика у однопостового сварочного генератора?

Объясните, почему однопостовые источники сварочного тока должны иметь крутопадающую характеристику.

Каким образом осуществляется регулирование сварочного тока у генератора с размагничивающей обмоткой?

Объясните принцип действия генератора типа ГСО-300М и способы регулирования крутизны внешней характеристики генератора.

Таблица 3.2.

ВНЕШНИЕ ХАРАКТЕРИСТИКИ ГЕНЕРАТОРА

|

№ п.п. |

IВ,А |

UВ,В |

IН,А |

UН,В |

UАБ,В |

UБВ,В |

UАВ,В |

I~,А |

W~ |

S |

|

Примечания | |

|

дел |

Вт | ||||||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

"малые токи" (до 200 А) |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

"большие токи" (до 300 А) |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

"малые токи"

с |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

| |

Рис.3.8. Принципиальная

монтажная схема лабораторной установки

Рекомендуемая литература.

Патон Б.Е. Электрооборудование для дуговой и шлаковой сварки. – М.: Машиностроение, 1966.

Электротехнологические промышленные установки: Учебник для вузов/Под ред. А.Д. Свенчанского.-М.: Энергоиздат , 1982.

Александров А.Г., Забура И.И., Линьковский И.В. Эксплуатация сварочного оборудования. – Киев : Будевельник, 1978.

Лабораторная работа №4

ИЗУЧЕНИЕ СВАРОЧНОГО ТРАНСФОРМАТОРА

Цель работы

Изучить конструкции и свойства сварочных трансформаторов для дуговой сварки, принципиальную схему и работу сварочного трансформатора типа ТД-101, исследовать режимы работы сварочного трансформатора ТД-101 под нагрузкой.

Теоретические сведения

Среди различных видов электрической сварки плавлением дуговая сварка имеет наибольшее распространение. Электрическая дуга является высокотемпературным источником теплоты, что весьма существенно для достижения высокой производительности процесса сварки металлов плавлением.

Источниками при дуговой сварке на переменном токе являются специальные сварочные трансформаторы, подключаемые к сети переменного тока напряжением 220 или 380 В. Для обычной ручной дуговой сварки, а также для полуавтоматической и автоматической дуговой сварки под слоем флюса однопостовые сварочные трансформаторы должны иметь крутопадающую характеристику. Это обеспечивается двумя группами сварочных трансформаторов с нормальным магнитным рассеянием и дополнительным индуктивным сопротивлением (дросселем) и с искусственно увеличенным магнитным рассеянием.

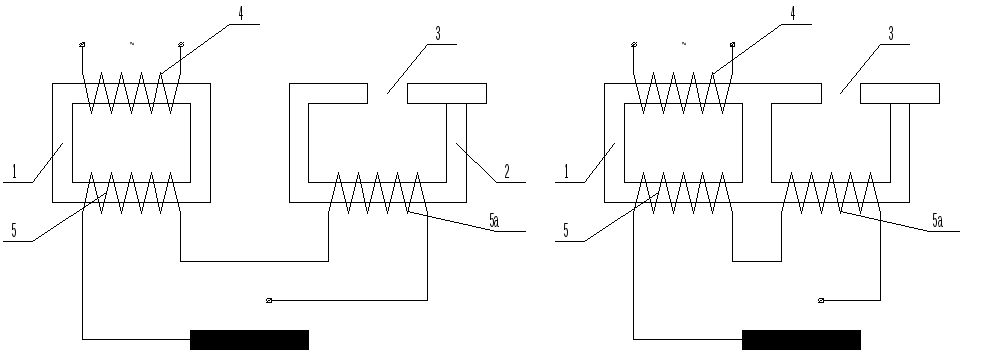

а) б)

Трансформаторы

первой группы бывают с нормальным

рассеянием и отдельным дросселем

(двухкорпусное исполнение, рис.4.1а) и с

нормальным рассеянием и дросселем,

встроенным в общий магнитопровод

трансформатора (однокорпусное исполнение,

рис.4.1б).

Трансформаторы

первой группы бывают с нормальным

рассеянием и отдельным дросселем

(двухкорпусное исполнение, рис.4.1а) и с

нормальным рассеянием и дросселем,

встроенным в общий магнитопровод

трансформатора (однокорпусное исполнение,

рис.4.1б).

Рис.4.1. Принципиальные

схемы сварочных трансформаторов для

дуговой сварки:

а) с отдельным

дросселем; б) в комбинации с дросселем;

в) с магнитным шунтом; г) с подмагничиванием

шунта; д) с подвижными обмотками; е) с

ярмовым рассеянием в) г) д) е)

Сварочные трансформаторы с отдельными дросселями в настоящее время отечественной электропромышленностью не выпускаются, однако в эксплуатации еще имеется значительное количество таких трансформаторов четырех типоразмеров: СТЭ-22, СТЭ-23, СТЭ-32 и СТЭ-34 на максимальные сварочные токи 250, 300, 450 и 500 А с первичным напряжением 220 или 380 В.

На рис.4.1а показана схема сварочного трансформатора с отдельным дросселем. Между вторичной обмоткой трансформатора 1 и дросселем 2 имеется электрическая связь. Регулирование сварочного тока осуществляется за счет изменения воздушного зазора 3 в магнитопроводе дросселя, причем максимальный сварочный ток достигается при наибольшем воздушном зазоре.

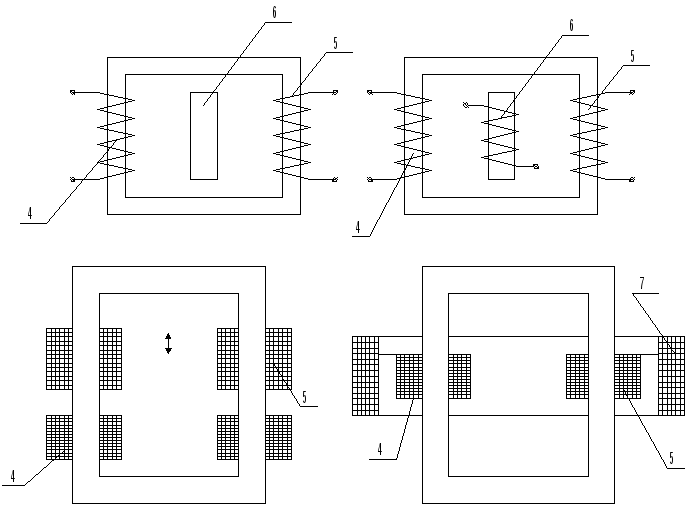

У сварочных трансформаторов с нормальным рассеянием в однокорпусном исполнении (рис.4.1б) на общем магнитопроводе размещается помимо обычной вторичной обмотки 5, реактивная катушка 5а, включаемая последовательно со вторичной обмоткой. Таким образом, наряду с электрической связью здесь существует и магнитная связь. Регулирование сварочного тока в таких трансформаторах осуществляется изменением воздушного зазора верхнего стержня магнитопровода. Для получения больших сварочных токов воздушный зазор необходимо увеличивать.

В настоящее время наибольшее распространение получили трансформаторы с нормальным рассеянием в однокорпусном исполнении типов СТН-450 и СТН-700 на сварочные токи 500 и 700 А с первичным напряжением 220 и 380 В. При настройке на большие токи эти трансформаторы имеют пониженное напряжение холостого хода, при настройке на малые токи напряжение холостого хода повышается. Трансформаторы этого типа экономичнее и удобнее в эксплуатации.

Трансформаторы второй группы всегда имеют однокорпусное исполнение. Необходимые внешние характеристики создаются изменением индуктивного сопротивления обмоток трансформатора:

регулировкой положения магнитного шунта 6 (рис.4.1в), ведущей к изменению величины потоков рассеяния;

подмагничиванием неподвижного шунта 3 постоянным током, проходящим через катушку 9 (рис.4.1г). В этом случае шунт неподвижен, а индуктивное сопротивление трансформатора регулируется за счет изменения тока подмагничиванием;

регулировкой расстояния между подвижной 5 и неподвижной 4 обмотками трансформатора (рис.4.1д), что ведет к изменению величины потока рассеяния;

трансформатор с ярмовым рассеянием (рис.4.1е) имеет первичную 4 и вторичную 5 катушки, расположенные на разных стержнях магнитопровода.

Часто трансформатор снабжается дополнительной обмоткой с основными обмотками, не взаимодействующей с ними на холостом ходу.

Сварочный трансформатор так же, как сварочная машина постоянного тока, должен иметь достаточное для зажигания дуги напряжение холостого хода. В простейшем случае для этой цели можно было бы использовать автотрансформатор, который может дать хорошие технико-экономические показатели. Однако автотрансформаторы неприемлемы с точки зрения безопасности сварщика, так как последний может попасть под полной напряжение сети. Поэтому сварочные трансформаторы выполняются только с разделенными первичной и вторичной обмотками.

Сварочные трансформаторы должны удовлетворять следующим требованиям:

иметь резкопадающую внешнюю характеристику, необходимую для устойчивого горения дуги;

во избежание перегрева электрода и прилипания его к металлу при коротких замыканиях величина тока короткого замыкания не должная превышать рабочий ток более чем на 35…45%;

напряжение холостого хода не должно превышать 60 В, так как при более высоком напряжении появится опасность поражения сварщика электрическим током;

конструкция трансформатора должна быть проста и защищена от влияния атмосферных осадков, пыли и т.д. Изоляция обмоток должна быть влагоустойчивой;

трансформатор должен обеспечить постоянство горения дуги при колебании напряжения в первичной обмотке ±10%.

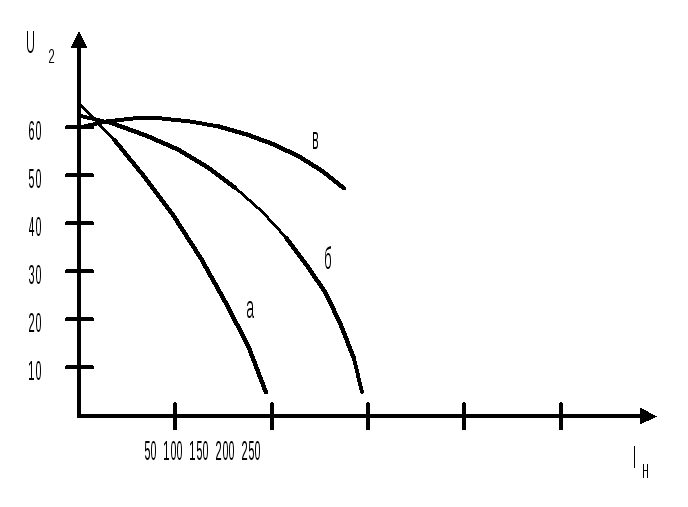

Различные типы внешних характеристик сварочных трансформаторов приведены на рис.4.2. Характеристика типа «а» пригодная для сварки на «малых» токах, характеристика типа «в» - «на больших» токах, характеристика типа «б» - промежуточная.

Рис.4.2. Внешние

характеристики сварочных трансформаторов

Описание лабораторной установки.

Принципиальная схема экспериментальной установки для исследования сварочного трансформатора представлена на рис.4.3. В качестве сварочного трансформатора используется трансформатор типа ТД-101.

Рис.4.3. Принципиальная

схема экспериментальной установки

Номинальные данные сварочного трансформатора ТД-101:

Номинальный ток первичной обмотки 15 А

Номинальный ток вторичной обмотки 50 А

Номинальная мощность 1,85 кВт

Напряжение питающей сети 220 В

Напряжение, снимаемое со сварочной обмотки 60В.

Сварочный трансформатор представляет собой двухстержневой понижающий трансформатор, первичная обмотка W1 которого питается от сети 220В (рис.4.3). На стержне с первичной обмоткой W1 находятся катушка основной рабочей вторичной обмотки W2 c выводами 1Л1 , 2Л1 , 3Л1 на переключателе П1. На втором стержне магнитопровода расположена реактивная катушка W3 с двумя дополнительными отпайками и с выводами 1Л1, 1Л2, 2Л2, 3Л2 на переключатель П1. Реактивная катушка W3 включается последовательно в цепь рабочей катушки W2 и позволяет создавать три ступени значений вторичного сварочного тока 30,40,50 А.

Переключение ступеней производится с помощью переключателя П1. Наличие реактивной катушки W 3 позволяет иметь на выходе трансформатора крутопадающую характеристику.

Для снятия семейства кривых внешних характеристик сварочного трансформатора используется нагрузочное сопротивление RН , величина которого может изменяться с помощью переключателя П2 от величины RН=RЭ (переключатель П2 в положении «5») до RН=0 (переключатель П2 в положении «0»). В цепь нагрузки трансформатора включены два амперметра с пределами измерения 0-50 А и 0-100А. При токе нагрузки более 50 А амперметр с пределами 0-50 А должен быть зашунтован.

Экспериментальные исследования сварочного трансформатора.

На рис.4.4 представлена монтажная схема экспериментальной сварочной установки. Опыт по снятию внешних характеристик сварочного аппарата ТД-101 производится на трех ступенях переключения сварочного тока (30,40,50 А). На каждой ступени ток нагрузки меняется от 0 до тока короткого замыкания с помощью переключателя П2 путем поочередной установки рукоятки положения: 0,1,2,3,4,5. При каждом положении рукоятки переключателя П2 производится запись показаний приборов в табл.4.1. По данным табл.4.1 строятся внешние характеристики сварочного аппарата:

U2=f(I1); cos = f(I1).

Рис.4.4. Монтажная

схема лабораторной сварочной установки

|

Положение переключателей |

I1, А |

U1,А |

W1, Вт |

I2, А |

U2, В |

cos | |

|

П1 |

П2 | ||||||

|

30 |

0 1 2 3 4 5 |

|

|

|

|

|

|

|

40 |

0 1 2 3 4 5 |

|

|

|

|

|

|

|

50 |

0 1 2 3 4 5 |

|

|

|

|

|

|

Таблица 4.1.

Внешние характеристики сварочного трансформатора

Программа работы

Перед началом выполнения работы подробно ознакомиться с описанием и монтажной схемой лабораторной установки, с расположением и назначением приборов и аппаратов на стенде и схемой стенда.

Собрать схему, для чего подключить измерительные приборы, рукоятки переключателей П1 и П2 установить в положение «0», замкнуть перемычками клеммы А-В. После проверки преподавателем (лаборантом) правильности сборки схемы и его разрешения подключить стенд к питающей сети выключателями SF1 и SF2.

Снять внешние характеристики сварочного трансформатора, для чего установить переключатель П1 в положение 30А. Показания прибора записать в табл.4.1. Поочередно устанавливая переключатель П2 в положения 0,1,2,3,4,5 записать в табл.4.1 показания приборов (при каждом положении рукоятки). После чего переключатель П2 устанавливается в положение «0». Далее переключатель П1 перевести в положение 40 А и вновь поочередно изменяя положение переключателя П2, занести в табл. 4.1. показания приборов. Аналогичные действия произвести при установке переключателя П1 в положение 50А.

По данным таблицы 4.1, строятся кривые зависимости вторичного напряжения сварочного трансформатора от тока нагрузки:

U2=f(I1),

и коэффициента мощности установки от тока нагрузки:

сos =f(U1)

Все внешние характеристики (для 3-х положений переключателя П1) строятся на одном графике.

Содержание отчета.

Формулировка задачи лабораторного исследования.

Номинальные данные испытуемого трансформатора и оборудования экспериментальной установки.

Таблица результатов измерений и принципиальная схема установки.

Графики.

Выводы по работе.

Контрольные вопросы

Назовите основные конструктивные особенности сварочных трансформаторов для дуговой сварки.

Назовите основные требования, которыми должны удовлетворять сварочные трансформаторы.

Каким образом осуществляется падающая внешняя характеристика у однопостовых сварочных трансформаторов?

Из каких частей состоит сварочный аппарат ТД-101?

Каким способом достигается регулирование сварочного тока?

Что называется внешней характеристикой сварочного трансформатора?

Рекомендуемая литература

Тормасов Б.В. Электротехнология основных производств. –М.: Высш.шк., 1970.

Бельфор М.Г. Патон Б.Е. Электрооборудование для дуговой и шлаковой сварки и наплавки. –М.: Высш. шк. 1974.

Электротехнологиченские промышленные установки: Учебник для вузов /Под ред. А.Д. Свенчанского –М.: Энергоиздат, 1982.

Лабораторная работа №5

УСТАНОВКИ ИНДУКЦИОННОГО НАГРЕВА

Целью работы является изучение индукционного нагрева, конструкции и принципа действия индукционной установки.

Краткие теоретические сведения

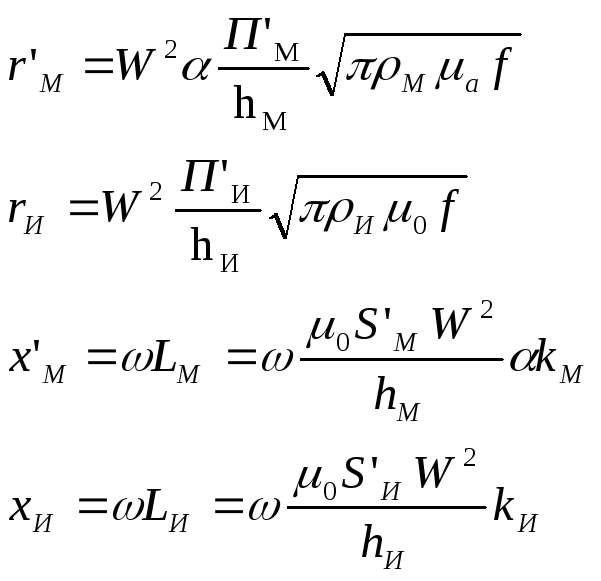

Электротермические устройства, нагревающие электропроводящие материалы путем наведения в них индуктированных токов, называются индукционными нагревателями. Простейшим видом устройств для индукционного нагрева, к которому могут быть с дополнительными поправками сведены все другие устройства, является водоохлаждаемый медный индуктор с расположенным в нем нагреваемым телом. Этому виду устройств для индукционного нагрева может соответствовать простейшая схема замещения (рис.5.1). Параметры, отмеченные индексом “М”, относятся к нагреваемому материалу, индексом “И” – к индуктору, индексом “П” означают их полную величину.

Рис.

5.1. Схема замещения устройства

индукционного нагрева

Определив аналитически или экспериментально параметры схемы, легко вычислить и основные энергетические характеристики устройств для их индукционного нагрева:

;

;

,

где Э – электрический К.П.Д.

Электрические параметры и энергетические характеристики устройств для индукционного нагрева в соответствии с рис.5.1 можно найти, если ввести следующие обозначения:

hM – высота токопроводящего слоя нагреваемого материала,

hИ – высота токопроводящего слоя индуктора, как правило, на 10-20% больше высоты;

M , И – удельное сопротивление нагреваемого материала индуктора,

а , о – абсолютное и относительное значения магнитной проницаемости нагреваемого материала индуктора,

f – угловая частота тока,

– поправочный множитель к коэффициенту приведения параметра нагреваемого материала к индуктору,

П`M, П`И – обращенные друг к другу периметры нагреваемого материала и индуктора.

Т огда

огда

;

;

;

,

где S`M – площадь, занимаемая нагреваемым материалом,

SИ – площадь, охватываемая индуктором,

kM, kИ – коэффициенты Ногаока.

Конечным итогом определения электрических параметров и энергетических характеристик устройств является расчет числа витков индуктора. С этой целью нужно воспользоваться выражением мощности, потребляемой нагреваемым материалом:

,![]()

а затем соотношением между подводимым к индуктору напряжением, током и полным сопротивлением системы индуктор-материал

![]()

.

Необходимое число витков в этом случае:

![]()

.

![]() При

этом соответствует полному

сопротивлению системы индуктор –

нагреваемый материал при условии, что

индуктор изготовлен только из одного

витка.

При

этом соответствует полному

сопротивлению системы индуктор –

нагреваемый материал при условии, что

индуктор изготовлен только из одного

витка.

Ток, протекая по индуктору, создает переменное магнитное поле высокой частоты, индуцирующее вихревые токи непосредственно в самой детали. Вихревые токи, протекая по детали, выделяют тепло. Индуктор с деталью, по существу, представляет собой воздушный трансформатор, у которого первичной обмоткой является провод индуктора, а вторичной – деталь.

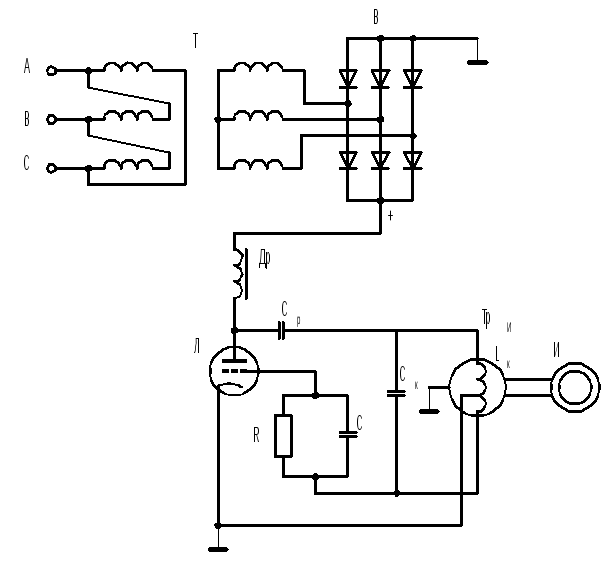

Рис.5.2. Принципиальная

электрическая схема одноконтурного

лампового генератора

На принципиальной схеме одноконтурного лампового генератора (рис.5.2) приведены основные элементы установки: трехфазный повышающий анодный трансформатор “Т”, выпрямитель “B” для преобразования переменного тока в постоянный; генераторный блок с трехэлектродной лампой Л, преобразующей энергию постоянного тока в энергию высокочастотных колебаний; колебательный контур, состоящий из конденсаторной батареи СК, катушки LК и воздушного индуктора И.

Описание лабораторной установки.

Установка ВЧИ4-10 УА предназначена для нагрева электропроводящих в электромагнитном поле высокой частоты.

Основные параметры:

Мощность, потребляемая от сети, кВт, не более – 18;

Колебательная мощность высокой частоты, кВт – 10;

Напряжение питающей сети, В – 380;

Рабочая частота, кГц - 4402,5%;

К.П.Д. генератора установки, % не ниже – 68.

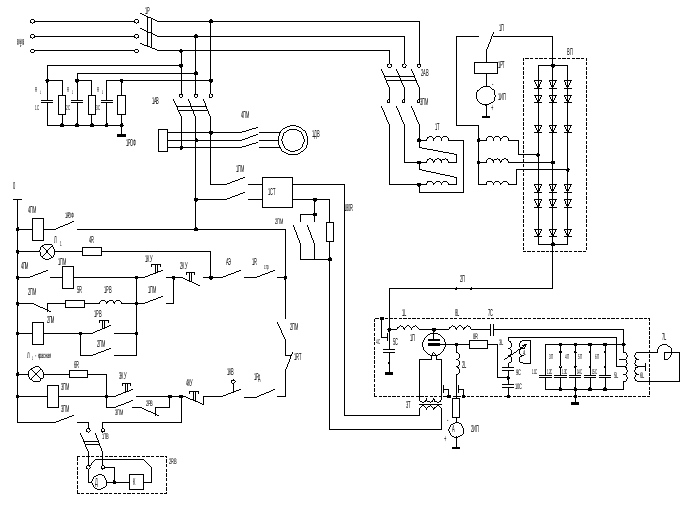

Установка выполнена в виде шкафов, внутри которых расположены: анодный трансформатор, высоковольтный выпрямитель, собранный на выпрямительных блоках аппаратуры питания и управления. В шкафу имеется экранированный отсек, в котором размещен высокочастотный генератор. Зажимы индуктора, приборы контроля, пусковая и сигнализирующая аппаратура размещены на лицевой стороне установки. Электрическая схема установки (рис.5.3) объединяет ряд цепей, преобразующих напряжение трехфазной силовой сети частотой 50 Гц в напряжение рабочей частоты 4402,5% кГц. Ламповый генератор высокой частоты собран по одноконтурной схеме параллельного питания с самовозбуждением.

Колебательный контур состоит из емкостей 11С-15С и высокочастотного трансформатора 5L-6L. Секционирование конденсаторной батареи нагрузочного контура предусмотрено для подбора частоты 4402,5% кГц при различных индукторах 7L. Напряжение обратной связи для возбуждения снимается с емкости 10С и плавно регулируется перемещением короткозамкнутой катушки 4L внутри первичной катушки 3L регулятора обратной связи.

Высоковольтный выпрямитель собран по трехфазной мостовой схеме. Переключатель 1П позволяет получать на выходе выпрямителя напряжение, равное половине номинального. Напряжение питания на установку подается через рубильник 1Р, включение которого может быть произведено только при закрытых дверях шкафа установки.

Рис.5.3. Принципиальная

электрическая схема установки

индукционного нагрева типа ВЧИ4-10У4

Цепи управления установкой допускают включение ее только в определенной последовательности, обеспечивающей правильную эксплуатацию генераторной лампы, а также при правильной фазировке питающей сети.

Правильная фазировка контролируется реле обрыва фаз 1РОФ, которое управляет пускателем 4ПМ, который в свою очередь управляет вентилятором воздушного охлаждения генераторной лампы (двигатель 1ДВ) и цепью управления.

Электрическая схема может быть включена только при наличии водяного охлаждения. Реле 1РСТР включается при подаче охлаждения на генераторную лампу, реле 1РД – при подаче охлаждения на анодный трансформатор.

Другие, охлаждаемые водой элементы (высокочастотный трансформатор 5L-6L и индуктор 7L), не имеют защитных реле.

Включение накала производится кнопкой 1КУ. При этом пускатель 1ПМ включает через дроссель 1Др стабилизатор накала 1СТ. Одновременно включается реле времени 1РВ и через 30 секунд контактами пускателя 2ПМ шунтирует дроссель 1Др. К генераторной лампе 1Л подается номинальное напряжение накала.

Включение анодного трансформатора 1Т производится пускателем 3ПМ при помощи кнопки 3КУ. С момента включения анодного трансформатора напряжение подается на анод генераторной лампы и возникает генерация высокочастотных колебаний.

Выключение пускателя 3ПМ может производиться кнопкой 4КУ, либо автоматически реле времени 2РВ.

Сигнальная лампа 2Л фиксирует подачу водяного охлаждения на генераторную лампу, лампа 3Л – подачу высокого напряжения. Защита от перегрузки генераторной лампы осуществляется токовым реле 1РТ.

Контроль режима производится по амперметрам 1ИП и 2ИП. Активно емкостный фильтр 1С-3С и 1Р-3Р защищает питающую сеть от проникновения в нее токов высокой частоты. Для согласования нагрузки с параметрами генератора имеются следующие органы управления: штурвал “обратная связь”, перемычки секционированной емкости. Оптимальное положение обратной связи имеет место при сеточном токе, равном 10-20% значения анодного тока.

Уставка тока срабатывания реле максимального тока в анодной цепи должна быть 2,8 А.

Порядок подготовки установки к работе

Проверить изоляцию цепей низкого и высокого напряжения.

Закрыть дверь и включить вводной рубильник.

Включить накал генераторной лампы. Через 30 секунд должна включиться вторая ступень накала генераторной лампы и загореться сигнальная лампа желтого цвета.

Прогреть генераторную лампу в течении 15 минут.

Установить регулятор обратной связи в среднее положение.

Включить анодное напряжение. При этом должна загореться красная лампа.

Отрегулировать обратную связь по оптимальному значению сеточного тока. Предварительную регулировку производят при 50% анодного напряжения, окончательную – при 100%.

Проверить отключение анодного напряжения от цепей кнопки и отдельно от реле времени.

Порядок выполнения работы на установке

Устанавливают переключателем полное анодное напряжение.

Помещают деталь в индуктор.

Включают анодное напряжение на время, необходимое для нагрева детали.

Извлекают деталь из индуктора.

При дальнейшей работе операции повторяются с п.г. После окончания работы установка отключается.

Порядок отключения установки

Отключить анодное напряжение.

Отключить накал генераторной лампы.

Через 5 минут отключить систему водяного охлаждения.

Отключить вводной рубильник.

Порядок выполнения лабораторной работы

Подготовить установку к работе.

Настроить на заданный режим.

Произвести нагрев образца до заданной температуры.

Отключить установку.

Требования к содержанию отчета

Формулировка задачи лабораторного исследования.

Цель работы.

Принципиальная электрическая схема установки.

Опытные данные:

а) результаты замера сопротивлений изоляции цепей низкого и высокого напряжения (оформить в виде таблицы);

б) значения тока анода и сетки;

в) значения конечной температуры и времени нагрева детали.

5. Выводы по работе.

Контрольные вопросы

Принцип индукционного нагрева.

Основные энергетические характеристики устройств индукционного нагрева.

Устройство одноконтурного лампового генератора.

Электрическая схема установки.

Основные параметры индукционной установки.

Порядок подготовки к работе, выполнения работы и отключения индукционной установки.

Рекомендуемая литература

Донской А.В., Рамм Г.С., Вигдорович Ю.Б. Высокочастотные электротермические установки с ламповыми генераторами. Л.: Энергия,1974.

Применение токов высокой частоты в электротермии. Под редакцией Слухоцкого А.Е. Л.: Машиностроение, 1973.

Тормасов В.В. Электротехнология основных производств. М.: Высшая школа, 1970.

Лабораторная работа №6

ВЫСОКОЧАСТОТНЫЕ УСТАНОВКИ ДЛЯ НАГРЕВА ДИЭЛЕКТРИКОВ

Цель работы

Изучить принципы нагрева диэлектриков токами высокой частоты: конструкцию и принцип действия высококачественной установки типа: ВЧД2-1,6/40; экспериментально исследовать работу высокочастотной установки.

Теоретические сведения

балластным сопротивлением

балластным сопротивлением