Техническое задание

Номер варианта……………………………………………………………….. 764

Шифр корпуса……………………………………………………………. ВКЭ-21

Номинальный объём V, м3…………………………………………………… 12,5

Диаметр аппарата Da , мм…………………………………………………… 2200

Шифр мешалки ………………………………………………………………….03

Диаметр мешалки dm , мм ……………………………………………………..710

Тип привода …………………………………………………………………Тип 1

Мотор-редуктор …………………………………………………………МП01-18

Частота вращения n, об/мин ………………………………………………….250

Мощность привода N, кВт …………………………………………………....22,0

Давление в аппарате Pa , МПа………………………………………………… 0,5

Остаточное давление в аппарате Pост , МПа………………………………… 0,02

Давление в рубашке Pруб , МПа………………………………………..……… 0,4

Среда в аппарате……………………………………………………………… H2O

Температура среды T, oC……………………………………………………… 100

Определение расчетных параметров химического аппарата

Выбор конструкционных материалов

Материал корпуса аппарата, рубашки, фланцев – 10Х17Н13М2Т

Скорость коррозии: П= 0.1 мм/год

Срок службы аппарата: Та= 10 лет

Прибавка на компенсацию коррозии: Ск = П*Та= 0.1*1 = 1 мм

Допускаемое напряжение: [σ]t=100֯C = 139 МПа, [σ]t=20֯C= 149 МПа

Модуль упругости первого рода: Е= 2*105 МПа

Материал болтов – сталь 35ХМ

Допускаемое напряжение болтов: [σ]б = 230 МПа

Определение пробных давлений

Пробные давления для аппарата

Рпр

=

1.25*Ра

=

1.25*0.6*

=

1.25*0.6* = 0.6 МПа (1.1)

= 0.6 МПа (1.1)

Пробное давление для рубашки

Рпр

=

1.25*Рруб

=

1.25*0.4*

=

1.25*0.4* = 0.5 МПа (1.2)

= 0.5 МПа (1.2)

Определение геометрических размеров аппарата

Высота крышки аппарата

Нкр

=

=

=

=

350 мм (1.3)

=

350 мм (1.3)

Высота отбортовки крышки

=

60 мм

=

60 мм

Высота днища

Ндн

=

=

=

= 1100 мм (1.4)

= 1100 мм (1.4)

Высота отбортовки днища

=

100 мм

=

100 мм

Высота цилиндрической части аппарата

Нц.ч.

=

,

(1.5)

,

(1.5)

где

Vкр.

=

=

= =

1.809 м3

(1.6)

=

1.809 м3

(1.6)

Vдн

=

=

1.809 м3

(1.7)

=

1.809 м3

(1.7)

Нц.ч.=

= 2.337 м = 2337 мм

= 2.337 м = 2337 мм

hобеч = 150 мм

Высота обечайки

Ноб. Нц.ч.

-

Нц.ч.

-

-

-

-

2*Hфл

=

2337 – 100 – 60 – 2*(150-15=70) =

-

2*Hфл

=

2337 – 100 – 60 – 2*(150-15=70) =

= 1768 мм (1.6)

Принимаем Ноб.=1800 мм

Высота цилиндрической части рубашки

Нц.ч.р. = 1600 мм

Диаметр рубашки

Dpуб= Da+200= 2200+200=2400 мм (1.7)

Расчет элементов корпуса аппарата

Расчет толщины стенки корпуса.

При воздействии внутреннего давления

Sц.

(1)=

+ 2*Cк

+ Cо

=

+ 2*Cк

+ Cо

=

+ 2*1 + Со

=

6,4+ Со=8

мм (1.8)

+ 2*1 + Со

=

6,4+ Со=8

мм (1.8)

При воздействии наружного давления

Sц

(2)

=

+ 2*Cк

+ Со,

(1.9)

+ 2*Cк

+ Со,

(1.9)

где

Ран = Рруб + Ратм – Рост = 0.4 + 0.1 - 0.02= 0.48 МПа (1.10)

Е=2*105 МПа

y=

2.4

y=

2.4

p

=

Hруб

+

p

=

Hруб

+

+

+

=

1600 + 60 + 0.15*

=

1600 + 60 + 0.15*

=

1660+0.15* =1893

мм

(1.11)

=1893

мм

(1.11)

Sц=

+ 2*1 + Со

= 14.39 + Со

= 16 мм

+ 2*1 + Со

= 14.39 + Со

= 16 мм

Выбираем

Sц=max(8;16)= 16 мм

Расчет толщины стенки корпуса рубашки

Sp= +

Ск

+ Со

=

+

Ск

+ Со

=

+ 1 + Со

=4.84+ Со

=

5 мм (1.12)

+ 1 + Со

=4.84+ Со

=

5 мм (1.12)

Выбор фланцевого соединения

Фланцы выбираются по условному проходу Dy = Da =2200 мм и условному давлению Ра =0,5 МПа ≤ Ру = 0,6 МПа

Рис 1.1 - Эскиз фланцевого соединения

Таблица 1.1

Основные размеры приварных фланцев и болтов для стальных аппаратов

|

D мм |

D1 мм |

D2 мм |

D3 мм |

D4 мм |

D5 мм |

a мм |

a1 мм |

s мм |

h мм |

d0 мм |

z мм |

dб мм |

l мм |

Py МПа |

|

2200 |

2330 |

2290 |

2246 |

2260 |

2243 |

17,5 |

114 |

12 |

70 |

23 |

80 |

M20 |

170 |

0,6 |

Выбор привода

По техническому заданию:

Тип привода 1 Габарит 06

Частота вращения n=250 об/мин

Мощность привода N=22,0 кВт

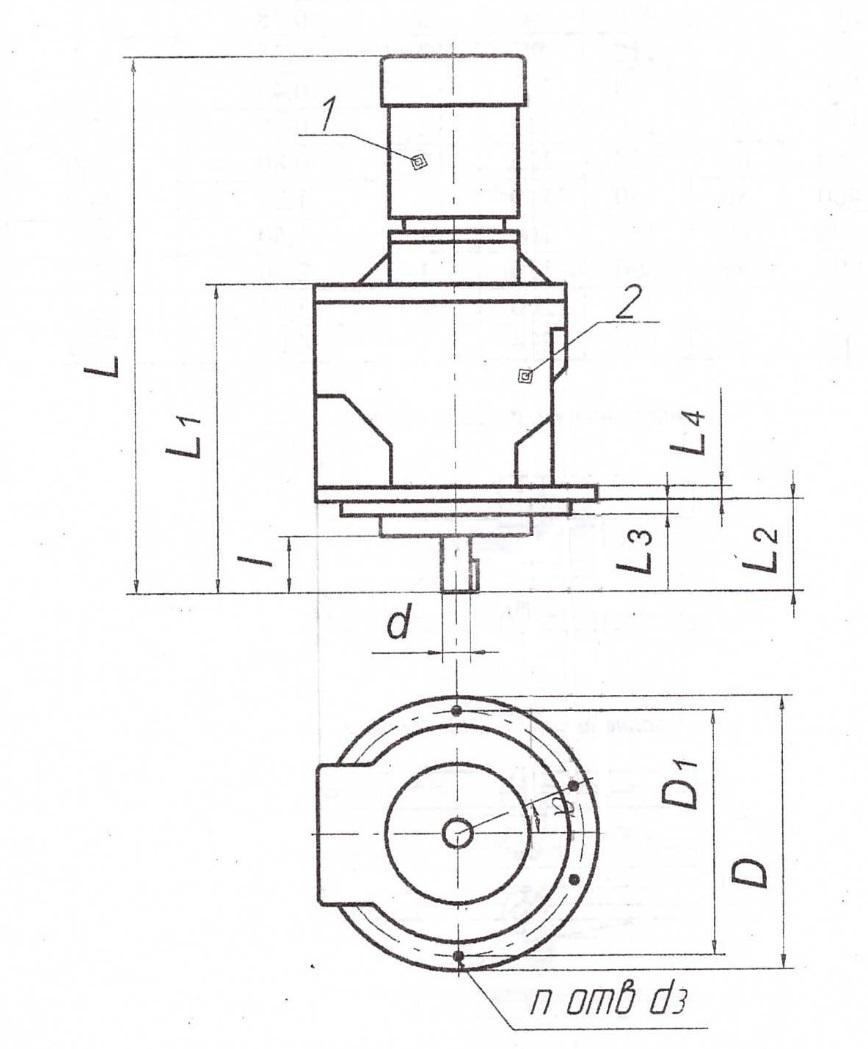

Рисунок 1.2 - Эскиз привода Тип 1

Таблица 1.2

Основные размеры стойки привода типа 1

|

Габарит |

Мотор-редуктор |

Размеры в мм | ||||||

|

d |

D |

D2 |

D3 |

D4 |

D5 |

D6 | ||

|

06 |

МП01-18 |

95 |

680 |

545 |

485 |

630 |

470 |

565 |

Продолжение таблицы 1.2

|

Габарит |

Мотор-редуктор |

Размеры в мм |

n1 |

α, град | |||||||

|

H |

h |

l |

l1 |

L |

d2 |

|

| ||||

|

06 |

МП01-18 |

1595 |

795 |

600 |

520 |

450 |

27 |

8 |

72 | ||

Таблица 1.3

Основные габариты мотора-редуктора МП01-18

|

Размеры в мм |

n |

α, град |

m, кг | ||||||||||||

|

d |

d3 |

l |

D |

D1 |

L |

L1 |

L2 |

L3 |

L4 |

|

|

| |||

|

80 |

22 |

170 |

565 |

470 |

900 |

590 |

220 |

10 |

25 |

8 |

45 |

260 | |||

Рисунок 1.3 - Эскиз мотора-редуктора МП01-18

Расчёт перемешивающего устройства

Выбор мешалки

По техническому заданию:

Шифр мешалки 03

Диаметр мешалки dm=360 мм

Мешалка турбинная открытая.

Рисунок 2.1 - Эскиз турбиной открытой мешалки

Таблица 2.1

Параметры мешалки

|

dм , мм |

d1 , мм |

d2, мм |

d4, мм |

h, мм |

b, мм |

s, мм |

Допустимый крутящий момент, КНм |

Масса mм , кг |

|

710 |

80 |

532,5 |

355 |

150 |

142 |

8 |

1,60 |

32 |

Рисунок 2.2 - Эскиз ступицы разъёмной

Таблица 2.2

Параметры ступицы разъёмной

|

Размеры в мм | |||||||||||

|

d1 |

h |

d3 |

d5 |

d6 |

d7 |

d8 |

d9 |

c |

c1 |

h2 |

s2 |

|

80 |

150 |

130 |

105 |

М10 |

68 |

13 |

32 |

100 |

100 |

28 |

12 |

Расчёт мешалки на прочность

Угловая

скорость вала мешалки

= 26,2 рад/с (2.1)

= 26,2 рад/с (2.1)

Максимальный крутящий момент с учетом пусковых нагрузок

Н•м

, (2.2)

Н•м

, (2.2)

где

‒ коэффициент динамической нагрузки,

‒ коэффициент динамической нагрузки, =1,5.

=1,5.

,

(2.3)

,

(2.3)

где

=

d3

=130 мм,

=

d3

=130 мм,

k

= 0,85

s

= 0,85

s

= 0,85

8 = 6,8 мм

8 = 6,8 мм

Ск = 1 мм

6312,318

Па = 6,3123 МПа (2.4)

6312,318

Па = 6,3123 МПа (2.4)

84,4

МПа

84,4

МПа

Расчёт шпонки в ступице

d1 = 80 мм b = 22 мм h= 14 мм t = 9 мм l = h·10 =140 мм

Условие прочности шпонки на сжатие

32842243

Па =

32842243

Па =

= 32,84 МПа ≤ [σ]см = 150 МПа (2.5)

Расчёт вала на виброустойчивость

Рисунок 2.3 – Расчётная схема вала

Длина вала l = 259 мм · 15 = 3885 мм

Расстояние между подшипниками ln = 600 мм

Диаметр вала d = 95 мм (d1 = 80 мм)

Масса мешалки mM = 32 кг

Масса вала

54,95

кг, (2.6)

54,95

кг, (2.6)

где ρст – плотность стали

Приведённая

масса

32 + 02125 · 54,95 = 32 + 11,7 =

32 + 02125 · 54,95 = 32 + 11,7 =

= 43,7 кг, (2.7)

где q – коэффициент приведения

0,2125

0,2125

Момент инерции поперечного сечения вала

=

4072531,25 мм4

=

4072531,25 мм4

Приведённая жёсткость

Н/м

(2.8)

Н/м

(2.8)

Критическая угловая скорость

1/с

1/с

(2.9)

(2.9)

Выбор комплектующих элементов

Выбор штуцеров

Рисунок 3.1 – Эскиз стального фланцевого тонкостенного штуцера

Таблица 3.1

основные размеры СТАЛЬНЫХ ФЛАНЦЕВЫХ ТОНКОСТЕННЫХ ШТУЦЕРОВ

|

Ру, МПа |

Dy, мм |

Dф, мм |

Dб, мм |

D1, мм |

dТ, мм |

SТ, мм |

h, мм |

Hт, мм |

d, мм |

n |

|

0,6 |

50 |

140 |

110 |

90 |

59 |

3 |

13 |

215 |

14 |

4 |

|

80 |

185 |

150 |

128 |

91 |

4 |

15 |

18 | |||

|

100 |

205 |

170 |

148 |

110 |

5 | |||||

|

200 |

315 |

280 |

258 |

222 |

6 |

19 |

220 |

8 |

Выбор люка

Рисунок 3.2 – Эскиз стального загрузочного люка (исполнение 2)

Таблица 3.2

основные размеры СТАЛЬНОГО ЗАГРУЗОЧНОГО ЛЮКА

|

Ру, МПа |

Dy, мм |

dн×s, мм |

D, мм |

Dб, мм |

H1, мм |

H2, мм |

h, мм |

dб, мм |

Число болтов Z |

|

0,6 |

250 |

273×7 |

370 |

335 |

328 |

240 |

22 |

M16 |

8 |

Выбор опор

Вес

аппарата

Н =

Н =

= 183,9 кН (3.1)

Нагрузка

на одну опору

,

(3.2)

,

(3.2)

где n – число опор

Рисунок 3.3 – Эскиз лапы для вертикальных аппаратов

Таблица 3.3

основные размеры ЛАП ДЛЯ ВЕРТИКАЛЬНЫХ АППАРАТОВ

|

Q, кН |

Тип опоры |

а, мм |

a1, мм |

b, мм |

c, мм |

c1, мм |

h, мм |

h1, мм |

S1, мм |

K, мм |

K1, мм |

d, мм |

dб, мм |

|

63 |

1 |

185 |

230 |

230 |

60 |

130 |

360 |

24 |

12 |

35 |

70 |

35 |

М30 |

Выбор и расчёт сальникового уплотнения

Рисунок 3.4 – Эскиз сальникового уплотнения

Таблица 3.4

основные размеры САЛЬНИКОВОГО УПЛОТНЕНИЯ

|

d, мм |

D, мм |

D1, мм |

D2, мм |

d1, мм |

d2 |

n1 |

z |

H, мм |

h, мм |

b, мм |

Масса, кг |

|

95 |

290 |

255 |

232 |

120 |

М12 |

8 |

4 |

230 |

110 |

18 |

27 |

Требуемое давление втулки на сальниковую набивку

5,0

МПа, (3.3)

5,0

МПа, (3.3)

где К – коэффициент бокового давления сальниковой набивки,

К = 0,5;

µ ̶ среднее значение коэффициента трения,

µ = 0,1;

h – высота набивки,

h = 110 мм;

d – диаметр вала,

d = 95 мм;

d1 – диаметр камеры,

d1 = 120 мм;

Усиление затяга шпилек нажимной втулки

5274

Н (3.4)

5274

Н (3.4)

Расчётное напряжение на шпильке

где Ашп – минимальное значение площади поперечного сечения шпильки,