СМ 2013

.pdf

161

В зависимости от минерального состава различают кварцевые, полевошпатовые, известняковые и другие пески. Наибольшей прочностью отличаются кварцевые пески.

По условиям залегания различают пески речные, морские, горные, дюнные, барханные. Иногда используют искусственные пески, получаемые дроблением горных пород, или отходы при дроблении на щебень изверженных, осадочных или метаморфических горных пород, имеющих прочность при сжатии не ниже 40 МПа.

По ГОСТ 10268 качество песка оценивается зерновым составом и содержанием вредных примесей.

Зерновой состав песка (гранулометрия) определяется просеиванием через набор стандартных сит с сетками № 10; 5; 2,5; 1,25; 0,63; 0,315; 0,16. Номер сетки соответствует размеру отверстия в миллиметрах.

Пробу песка (2 кг) просеивают через сетки № 10 и 5. После отделения фракций более 5 мм и промывки песок сушат и отбирают 1 кг заполнителя для просеивания через сетки № 2,5; 1,25; 0,63; 0,315 и 0,14. Определяют частные остатки на ситах (фракции, задержанные ситом и состоящие из зерен определенных размеров) и полные остатки, которые находят суммированием частных остатков.

От зернового состава (гранулометрии) песка зависят объем межзерновых пустот и удельная поверхность (площадь поверхности 1 г песка). При изучении бетона можно предположить, что заполнители образуют в нем каркас (остов). Межзерновые пустоты каркаса заполнены цементным камнем, который связывает зерна заполнителей, образуя бетон. Поэтому при выборе зернового состава заполнителей основной задачей является сокращение объема пустот и удельной поверхности каркаса, так как от этих показателей зависит содержание цементного теста в бетонной смеси и цементного камня в бетоне.

На бетонные заводы поставляются различные заполнители: рядовые – с зерновым составом (распределением зерен по размерам), характерным для горной породы данного месторождения; сортовые – с ограниченным максимальным размером зерна (наибольшей крупностью) и фракционированные – разделенные на смеси зерен определенных размеров (фракции).

Возможно применение заполнителей с непрерывной и прерывистой гранулометрией. Заполнитель (например, песок) с непрерывной гранулометрией содержит зерна практически любых размеров (в установленных для песка пределах). Прерывистая гранулометрия – это такой зерновой состав, при котором размеры зерен предыдущей и последующей фракций значительно различаются, а некоторые фракции вообще отсутствуют. При этом сравнительно мелкие зерна не должны раздвигать крупные. Как будет показано ниже, применение заполните-

162 Глава 6. Бетоны

ля с прерывистой гранулометрией позволяет получить каркас бетона с более плотной упаковкой, меньшим объемом межзерновых пустот по сравнению с аналогичным показателем заполнителей с непрерывной гранулометрией.

ГОСТ рекомендует применение песка с непрерывной гранулометрией, но его зерновой состав регламентируется.

Опытами установлено, что при содержании каждой фракции в определенных пределах песок отличается наименьшей пустотностью, так как мелкие зерна заполняют пустоты между крупными, образуя относительно плотную упаковку. Эти зерновые составы изображаются на графике в виде заштрихованной области песков, допускаемых для бетона (рис. 6.1). Опытная кривая не должна выходить за пределы этой области.

С зерновым составом песка связана его удельная поверхность. С увеличением содержания крупных зерен уменьшаются удельная поверхность песка и расход цементного теста в бетонной смеси, если при этом не изменяется или снижается объем межзерновых пустот заполнителя.

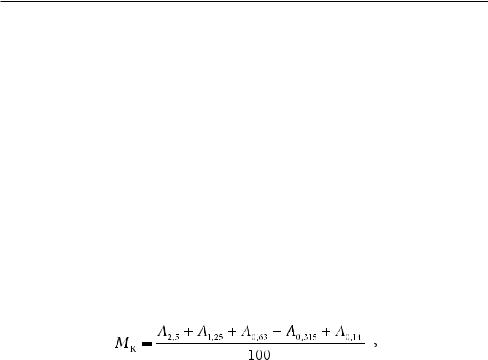

Крупность песка характеризуется модулем крупности:

(6.1)

где А2,5 ; А1,25 ... – полные остатки соответственно на ситах с сетками № 2,5; 1,25 и т. д.

По МК пески подразделяются на 8 типов (ГОСТ 8736). Допускается применение песков с Мк = 1,25-3,25. Мелкие пески с Мк = 1,5-2,0 можно использовать в бетонах классов до В20, использование их в бетонах более высоких классов также допускается, но при соответствующем техникоэкономическом обосновании.

Если песок не соответствует требованиям ГОСТ по зерновому составу, его следует разделять на фракции. Фракционированные пески либо дозируют на бетонных заводах раздельно по фракциям, либо приготавливают смеси фракций, обеспечивающие плотную упаковку зерен и минимальный объем межзерновых пустот. Применение таких песков позволяет сократить расход вяжущего вещества в бетоне по сравнению с аналогичным показателем бетона на рядовых песках.

Степень заполнения объема бетона зернами одной фракции зависит от их формы. Использование песков, состоящих из зерен округленной (окатанной) формы, например морских и речных, позволяет понизить пустотность заполнителя и расход цементного теста в бетонной смеси. Горные и овражные пески, состоящие из угловатых зерен, наоборот, повышают расход цементного теста в бетонной смеси.

В песке ограничивается содержание некоторых вредных примесей.

163

Рис. 6.1. Зерновой состав мелкого заполнителя |

Пылевидные и глинистые примеси, состоящие из зерен соответственно размером менее 0,14 и 0,05 мм, адсорбируют на своей поверхности сравнительно много воды, увеличивают водопотребность бетонной смеси и пористость бетона, понижают его прочность и долговечность. Глинистые примеси могут образовать на поверхности зерен песка оболочки, препятствующие сцеплению заполнителя с цементным камнем, что также приводит к снижению прочности бетона. Предельное содержание глинистых и пылевидных зерен в природном песке для бетона по ГОСТ 8736 не должно превышать 2-10 % массы, в зависимости от класса и типа по Мк.

Слюда снижает прочность и морозостойкость бетона. В песке для строительных растворов допускается не более 1 % слюды по массе. Для бетонов допускаемое количество слюды определяется опытным путем в зависимости от назначения бетона.

В песке ограничивается содержание сульфидов (пирита и других) и сульфатов (гипса и др.), которые могут вызвать сульфатную коррозию цементного камня. Содержание этих примесей определяется методами химического анализа. Песок может содержать не более 1 % массы сульфидов и сульфатов в пересчете на SO .

Органические примеси, являющиеся продуктами распада растительных веществ, замедляют процессы гидратации и гидролиза клинкерных минералов цемента, снижают прочность бетона. Однако не все органические примеси оказывают отрицательное воздействие на бетон, поэтому их влияние следует устанавливать испытанием контрольных образцов из бетона.

164 Глава 6. Бетоны

Крупные заполнители

Вкачестве крупных заполнителей применяют плотные щебень, гравий

ищебень, полученный дроблением гравия. Природный (рядовой) щебень

игравий – осадочные горные породы, состоящие из обломков размерами от 5 до 70 мм, встречаются в виде рыхлых скоплений и образуются при выветривании массивных плотных горных пород, изверженных (гранита, сиенита, диорита, габбро и др.), осадочных (плотных известняков и доломитов) и метаморфических (гнейса и др.). Щебень – это скопление остроугольных обломков, гравий – окатанных. Наряду с природным, применяются щебень, полученный дроблением плотных горных пород. Этот щебень отпускается потребителям разделенным на фракции 5-10, 10-20, 20-40 мм и др.

Качество крупного заполнителя определяется зерновым составом, содержанием зерен пластинчатой и игловатой формы, зерен слабых пород, прочностью и морозостойкостью, содержанием вредных примесей. Так же, как и для мелкого заполнителя, важными характеристиками щебня являются зерновой состав и связанные с ним объем межзерновых пустот

иудельная поверхность.

Зерновой состав рядового крупного заполнителя определяется просеиванием через набор стандартных сит с сетками № 1,25; 2,5; 5(3); 7,5; 10; 12,5; 15; 20; 25; 30; 40; 50; 60; 70 (80). Номер сетки соответствует размеру отверстия в миллиметрах. Через набор сит просеивают 10 кг заполнителя и определяют частные и полные остатки на ситах.

При определении зернового состава фракционированного щебня и гравия набор сит выбирают в зависимости от размеров зерен данной фракции. Щебень и гравий выпускается в виде следующих основных фракций 5-10, 10-15, 10-20, 15-20, 20-40 и 40-80 мм.

При определении зернового состава фракций выбирают сетки, соответствующие наибольшему D, наименьшему d и среднему размеру зерен. Полные остатки на этих сетках должны соответствовать данным в табл. 6.1, где d и D номера сеток, соответствующих минимальному и максимальному размерам зерен.

Следует также отметить, что применение крупного заполнителя с прерывистой гранулометрией позволяет получить сравнительно более плотную упаковку, что можно пояснить следующим расчетом, предполагая, что зерна заполнителя имеют сферическую форму, на практике встречающуюся весьма редко. При подборе состава такого заполнителя следует выбирать фракции так, чтобы отношение диаметра последующей (заполняющей) фракции к среднему диаметру предыдущей было близким к 0,226, или 1 : 4, причем это отношение не зависит от величины среднего диаметра фракции. Например, если первая фракция щебня 20-40 мм (Dср = 30 мм), то второй (заполняющей) фракцией будет 5-10 мм (Dср = 7,5 мм).

165

Тогда отклонение диаметров фракций

, что близко к 0,226.

, что близко к 0,226.

Соответственно, третьей фракцией будет 1,25-2,5 мм (песчаная фракция с Dср = 1,87 и т. д.).

|

Полные остатки на ситах |

|

Таблица 6.1 |

|||

|

|

|

|

|||

Диаметр отверстия контрольного |

d |

0,5 (d+D) |

D |

|

1,25D |

|

сита, мм |

|

|

||||

|

|

|

|

|

|

|

Полные остатки на ситах, % массы |

90-100 |

30-60 |

До 10 |

|

До 0,5 |

|

Объем пустот щебня одной фракции обычно составляет 40-48 % (в среднем 44 %). Это означает, что 56 % объема занято собственно заполнителем, а 44 % приходится на пустоты. Если заполнять пустоты более мелкой фракцией, плотность которой также 56 %, то объемная доля второй фракции 44 · 0,56 = 25 %. Следовательно, плотность смеси двух фракций составит 56 % + 25 % = 81 %, а пустотность – 100 % – 81 % = 19 %. Результаты аналогичного теоретического расчета для трех фракций и более приведены в табл. 6.2.

Таблица 6.2

Объем межзерновых пустот смеси зерен заполнителя сферической формы

Характеристика зернового состава заполнителя |

Объем межзерновых |

|

пустот, % |

||

|

||

Щебень одной фракции |

40-48 (в среднем 44) |

|

Смесь двух фракций |

19 |

|

Смесь трех фракций |

10 |

|

Смесь четырех фракций |

4 |

|

Смесь пяти фракций |

1 |

|

Смесь щебня и песка, соответствующих |

23-25 |

|

требованиям ГОСТ по зерновому составу |

||

|

Следует иметь в виду, что фактическая пустотность смеси и расход отдельных фракций существенно отличаются от расчетных (см. табл. 6.2), так как объем межзерновых пустот зависит также от характера распределения, формы зерен, степени уплотнения и других факторов. Например,

166 Глава 6. Бетоны

фактический расход второй фракции должен быть меньшим вследствие различия размеров пустот между зернами первой фракции. Результаты экспериментального определения пустотности смеси двух фракций приведены на рис. 6.2.

Правильный выбор зернового состава заполнителя уменьшает не только пустотность, но и удельную поверхность за счет относительного снижения содержания мелких (песчаных) фракций.

Рациональный подбор зернового состава заполнителей с целью снижения пустотности и удельной поверхности имеет важное практическое и технологическое значение. Правильный подбор позволяет понизить расход цемента и содержание цементного камня в бетоне, следовательно, повысить долговечность бетона, так как цементный камень является наиболее пористой его частью, с которой начинаются процессы разрушения.

Важной характеристикой заполнителя является наибольший размер зерен (наибольшая крупность). С увеличением размера зерен уменьшается площадь их поверхности, а следовательно, водопотребность бетонной смеси и расход цементного теста. Однако наибольшая крупность заполнителя определяется минимальным размером сечения изделий, которые изготавливаются из бетонной смеси, и расстоянием между стержнями рабочей арматуры в железобетоне.

Рекомендованные ГОСТ 26633 пределы, в которых может изменяться содержание фракций в смеси, в зависимости от наибольшей крупности, с учетом образования плотной упаковки, приведены в табл. 6.3.

Таблица 6.3

Содержание отдельных фракций в крупном заполнителе в составе бетона

Наибольшая |

Содержание фракций в крупном заполнителе, % |

|||||

крупность |

|

|

|

|

|

|

от 5(3) |

свыше 10 |

свыше 20 |

свыше 40 |

свыше 80 |

||

заполнителя, |

||||||

мм |

до 10 мм |

до 20 мм |

до 40 мм |

до 80 мм |

до 120 мм |

|

|

|

|

|

|

|

|

10 |

100 |

— |

— |

— |

— |

|

|

|

|

|

|

|

|

20 |

25-40 |

60-75 |

— |

— |

— |

|

|

|

|

|

|

|

|

40 |

15-25 |

20-35 |

40-65 |

— |

— |

|

80 |

10-20 |

15-25 |

20-35 |

35-55 |

— |

|

|

|

|

|

|

|

|

120 |

5-10 |

10-20 |

15-25 |

20-30 |

30-40 |

|

|

|

|

|

|

|

|

Плотность каркаса, образованного заполнителями, зависит также oт формы зерен. Поэтому качество крупного заполнителя определяется

167

Рис. 6.2. Зависимость пустотности смесей заполнителей от |

соотношения крупной и мелкой фракций |

1 – смесь щебня фракции 10-20 и 5-10 мм; 2 – смесь щебня |

фракции 10-20 мм и песка, состоящего из фракций менее 1,25 мм |

и формой его зерен. Форма зерен заполнителя, полученного дроблением горной породы, зависит от типа породы, ее структуры и текстуры, а также от типа используемого дробильного агрегата. Желательно применение щебня, по форме приближающегося к кубу или тетраэдру, с минимальной величиной отношения поверхности зерна к его объему. Применение гравия позволяет получить каркас с более плотной упаковкой, меньшим объемом пустот и, таким образом, сократить содержание цементного камня в бетоне по сравнению с аналогичным показателем бетона на щебне. Это обусловлено округлой формой зерен гравия.

Щебень для бетона может содержать до 50 % массы зерен пластинчатой (лещадной) и игловатой формы. Игловатыми и пластинчатыми считают зерна, толщина или ширина которых меньше длины в 3 раза и более. Зерна такой формы понижают удобоукладываемость бетонной смеси, а при уплотнении последней могут располагаться ориентированно в одной плоскости, что отрицательно влияет на однородность и долговечность бетона. Щебень, в зависимости от содержания зерен пластинчатой (лещадной) и игловатой формы, подразделяется на пять групп (ГОСТ 8267). В зависимости от группы допускаемое содержание зерен изменяется от 10 до 50 % массы. Допускается более высокое содержание этих зерен в крупном заполнителе, если при этом обеспечиваются заданные

168 Глава 6. Бетоны

удобоукладываемость бетонной смеси и плотность бетона без повышения расхода цемента.

Недостаточная прочность заполнителя ограничивает прочность бетона. Непосредственное определение прочности заполнителя связано с большими затратами времени, поэтому ее определяют путем косвенных испытаний – по показателю дробимости при сжатии (раздавливании) в стальном цилиндре.

В зависимости от показателя дробимости, щебень разделяют на 7 марок по прочности: 1200, 1000, 800, 600, 400 и 300.

Прочность заполнителя для тяжелых бетонов, определенная испытанием образцов цилиндрической формы в насыщенном водой состоянии или по дробимости, должна быть не менее чем в 2 раза выше прочности бетона.

Щебень из изверженных пород должен иметь марку по прочности не ниже 800, из метаморфических горных пород – не ниже 600, из осадочных пород – не ниже 300. Заполнитель должен содержать не более 5-15 % зерен слабых и выветрелых пород, в зависимости от класса бетона по прочности и назначения. Важными свойствами заполнителей бетона, применяемого в дорожном строительстве, являются износ и сопротивление удару.

Крупный заполнитель для бетона, работающего в условиях замораживания и оттаивания, испытывают на морозостойкость. С этой целью щебень (гравий) рассеивают на фракции, которые испытывают раздельно. Морозостойкость определяют по изменению (уменьшению) массы пробы крупного заполнителя за счет разрушения зерен.

По морозостойкости щебень разделяют на марки F15, F25, F50, F100, F150, F200 и F300, где 15, 25… и т. д. – число циклов попеременного замораживания и оттаивания, которое щебень выдержал при испытании. Допускаемое изменение массы щебня для F15 и F25 не более 10 %, для F50 и выше – не более 5 %.

Морозостойкость крупного заполнителя должна быть не ниже марки бетона по морозостойкости.

В крупном заполнителе ограничивается содержание тех же вредных примесей, что и в мелком. Содержание глинистых и пылевидных зерен в гравии не должно превышать 1 %, а в щебне – 1-3 % массы, в зависимости от типа и назначения бетона; серы, сульфидов и сульфатов – не более 1,5 %.

При оценке качества заполнителей следует определять их химико-ми- неральный состав. Установлено, что заполнители, содержащие активный SiO (опал, халцедон и др.), например кремнистые известняки, туфы, могут реагировать со щелочами цемента. В результате образуется аморфное вещество, состоящее из силикатов натрия и калия. При этом объем твердых веществ в бетоне увеличивается, и он может разрушиться, поэтому в заполнителе ограничивается содержание минералов, состоящих из аморфного SiO (не более 50 ммоль/л).

169

В заполнителе ограничивается также содержание пирита, слюды, магнетита, апатита, нефелина, хлоридов и асбестового волокна.

Химические добавки

Кроме названных основных компонентов, бетонная смесь и бетон могут содержать добавки, изменяющие их свойства. Большая часть химических добавок взаимодействует с цементом. По назначению и характеру воздействия на бетон добавки подразделяют на понижающие водопотребность, замедлители и ускорители, а также полифункциональные добавки, например понижающие водопотребность и замедлители.

Добавки, понижающие водопотребность бетонной смеси (водопонизители, пластификаторы), позволяют повысить удобоукладываемость бетонной смеси, если не изменяются расход воды, цемента и В/Ц. Это облегчает процессы укладки и уплотнения смеси.

Введение добавок позволяют также понизить В/Ц при требуемой удобоукладываемости смеси, что приводит к повышению прочности и долговечности бетона.

При сохранении требуемых (заданных) удобоукладываемости бетонной смеси и прочности бетона добавки позволяют сократить расход цемента и содержание цементного камня в бетоне.

При введении добавок-пластификаторов (ЛСТ, мылонафта, асидола, лимонной, винной, глюконовой и других органических кислот) снижение расхода воды обычно составляет от 5 до 15 % ее содержания в бетоне без добавки. Мылонафт, асидол и некоторые другие добавки способствуют вовлечению воздуха при перемешивании бетонной смеси и их называют также воздухововлекающими.

Добавки-суперпластификаторы (С-3, НИЛ-20) понижают водопотребность на 25-35 % и позволяют получить литые бетонные смеси при сравнительно низком В/Ц (менее 0,50). Некоторые добавки-пластифика- торы (ЛСТ и др.) являются также замедлителями процессов гидратации и твердения цемента.

Добавки-ускорители применяют при укладке бетонной смеси в холодное время года, поэтому иногда их называют противоморозными. Эти добавки сокращают продолжительность выдержки бетона в опалубке и ухода за ним до достижения проектной прочности. Добавки-ускорите- ли – хлориды натрия и кальция, поташ, щелочные гидросиликаты и силикаты, хлорид алюминия и др.

Добавки-замедлители вводятся в бетонную смесь при ее укладке в жаркую погоду, а также при строительстве крупных объектов (например, плотин), когда перерывы в укладке смеси нежелательны. Эти добавки применяются также в штукатурных и кладочных растворах. Замедлителями являются углеводы, включая сахар, органические кислоты (лимонная и другие).

170 Глава 6. Бетоны

Сравнительно редко используются добавки, повышающие водоудерживающую способность бетонных смесей (метилцеллюлоза, карбоксиметилцеллюлоза, декстрин, казеин и др.), что важно при укладке бетонной смеси на поверхность сухого бетона, кирпича и других пористых материалов.

Как было отмечено выше, некоторые добавки (например, органические кислоты, ЛСТ и др.) являются полифункциональными – понижают водопотребность бетонной смеси и замедляют процессы гидратации и твердения цемента.

6.3. Разновидности и свойства бетонных смесей

Бетонной смесью называют рационально составленную и тщательно перемешанную смесь компонентов бетона до ее укладки, уплотнения и начала схватывания цементной пасты.

Заводы-изготовители поставляют бетонные смеси двух типов.

1.Затворенная водой смесь твердых компонентов, пригодная для укладки и уплотнения.

2.Сухая смесь твердых компонентов, которая затворяется водой в автобетоносмесителях или на строительной площадке.

Свойства бетонной смеси оказывают влияние на технологию изготовления изделий из бетона и их качество.

Бетонная смесь должна удовлетворять двум основным требованиям.

1.При транспортировании и формовании сохранять однородность, достигнутую при перемешивании, т. е. должна быть связной.

2.Обладать удобоукладываемостью, соответствующей принятому способу формования изделий.

Определяются также средняя плотность, объем вовлеченного воздуха, расслаиваемость, которая зависит от связности, и сохраняемость

свойств во времени.

Связность бетонной смеси обусловлена адсорбцией воды на поверхности зерен твердых компонентов – цемента и заполнителей, образованием адсорбционного слоя и прилипанием твердых частиц в жидкой среде за счет сил молекулярного притяжения (жидкостное и граничное прилипание по Б. В. Дерягину), а также трением поверхностей зерен твердых компонентов. Взаимодействие на молекулярном уровне и трение превращают бетонную смесь, состоящую из четырех различных компонентов, в единую систему, в которой зерна цемента, продукты гидролиза и гидратации цемента, а также заполнители образуют пространственную структуру c определенной вязкостью и сопротивлением сдвигу. В связной бетонной смеси заполнители равномерно распределены в цементной пасте.

Необходимая связность бетонной смеси обеспечивается правильным выбором зернового состава заполнителей и состава бетона в целом.