Теоретические основы повышения эффективности складского комплекса в торговой компании

Понятия виды и функции складских систем в торговых компаниях

Складская логистика — это технология управления всеми видами запасов на предприятии и их движением (их учет и эффективное распределение). Складская логистика компании является частью организации системы доставки груза, поэтому она тесно взаимодействует с логистикой транспортной, а так же управления запасами.

Каждый верно организованный склад выполняет ряд функций:

Контроль над поставками (формирование ассортимента). Нельзя допускать недостаток или переизбыток запасов. И то, и другое повлечет за собой рост расходов предприятия;

Унитизация партий (объединение мелких партий в крупные), что обеспечивает одновременную доставку разным, даже небольшим компаниям-заказчикам. Этой функцией активно пользуются компании, работающие одновременно с несколькими заказчиками;

Приемка товаров на склад и их отгрузка со склада. Эта функция наиболее тесно связывает складскую логистику с транспортной логистикой. Сюда также входят: обработка товара, сверка количества, проверка качества, обработка сопутствующих документов;

Складирование грузов и их хранение;

Предоставление прочих логистических услуг. Например: распаковка, фасовка продукции, сборка, тестирование работы приборов.

Рассматривать склад принято как помещение, в котором осуществляется приемка, обработка, распределение, складирование грузов и выдача их по назначению. Основная его задача заключается в накоплении запасов, и снабжении потребительских заказов.

Однако невозможно построить склад и не осуществлять дальнейший контроль над запасами. Управление ими необходимо, чтобы:

Нужные запасы были в наличии;

Запасы не залеживались и не портились;

Запасы вовремя доставлялись на склад и отправлялись оттуда.

Именно за рациональное управление складскими потоками и отвечает логистика складирования.

Рисунок 1.1 – Склады в функциональных областях логистики

На складе можно выделить несколько основных потоков, каждый из которых требует управления:

Входящий поток. Приходящие на склад грузы необходимо разгрузить, проверить количество, обработать сопровождающую их документацию;

Внутренний поток (движение товара на территории склада). Груз необходимо переместить, сортировать, обработать, оформить складские документы;

Исходящий. Отпускаемую со склада продукцию необходимо упаковать, выгрузить, подготовить сопроводительные документы.

Существует несколько классификаций складов:

По назначению:

1. Производственные (для сырья):

Цеховые;

Заводские.

2. Транзитно-перевозочные. Работают при морских портах, при станциях железной дороги или в аэропортах, служат для недолгого хранения между перемещением транспортируемого груза;

3. Таможенные (хранение перед проходом таможни);

4. Досрочного завоза. Располагаются в районах с сезонной доставкой;

5. Сезонного хранения (складирование сезонных товаров);

6. Резервные. Осуществляют хранение на случай непредвиденных ситуаций;

7. Оптово-распределительные. Отвечают за обеспечение товаропроводящей цепочки;

8. Коммерческие (общего пользования). Сдаются в аренду, обслуживают любых клиентов — владельцев товара;

9. Розничных торговых предприятий.

По условиям хранения:

1. Общего назначения;

2. Резервуары (для жидкостей);

3. Для опасных веществ;

4. Специализированные (например, склад замороженной продукции);

5. Склады-хранилища.

По конструкции:

1. Открытые площадки;

2. Полузакрытые площадки (например, с использованием навеса);

3. Полностью закрытые;

4. Многоэтажные.

По виду продукции:

1. Готовых товаров;

2. Сырья;

3. Инструментов;

4. Остатков и отходов.

По отношению к звеньям логистической цепи:

1. Производителей;

2. Экспедиторских организаций;

3. Транспортных организаций;

4. Посреднических организаций;

5. Торговых организаций.

По степени технической оснащенности:

1. Частично механизированные;

2. Механизированные;

3. Автоматизированные

4. Автоматические.

Необходимо грамотно обустраивать пространство при установке оборудования (использовать универсальную технику, чтобы сокращать количество машин). Принципы складской логистики требуют оптимально размещать грузы и управлять их учётом и перемещением рационально. Разработка грамотной системы распределения товаров по хранилищу должна преследовать цель максимально использовать все его ресурсы и объёмы.

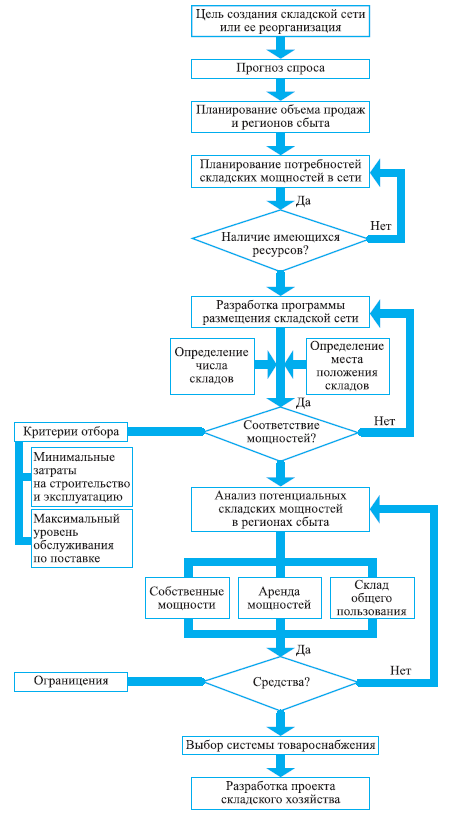

Рисунок 1.2 – Алгоритм формирования складской сети

Учёт и передвижение товаров – это именно то, что делает склад. Конечно, практика логистики необходима и вне хранилищ, она обеспечивает такие виды услуг:

перетарка контейнеров и фур;

кросс-докинг (или непосредственная приёмка и отгрузка ценностей без долговременного размещения);

прямая перегрузка.

В складской логистике существуют три варианта движения материальных ценностей: входное, внутреннее, выходное. Иными словами: разгрузка пришедшего товара и его проверка; перемещения запасов по складу; погрузка продукции.

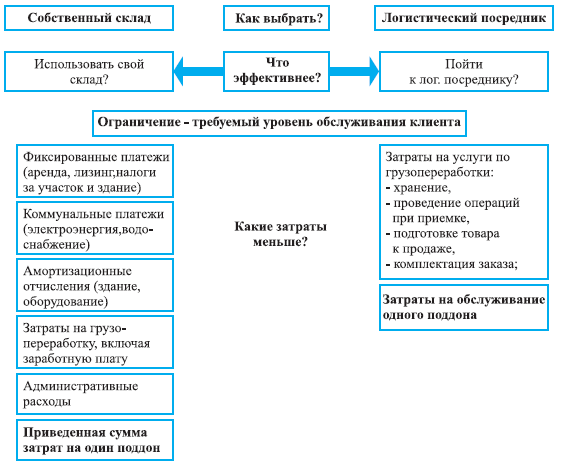

Рисунок 1.3 – Выбор стратегии складирования запасов

Основной принцип складирования – оптимальное использование территории хранения. Экспедиторские и транспортные функции может осуществлять и база, и заказчик продукции. Важно стремиться к максимально рациональной планировке помещения, которая позволит уменьшить затраты на переработку грузов.

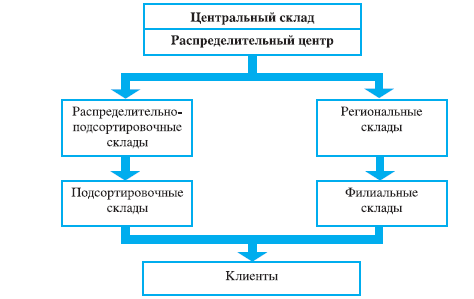

Рисунок 1.4 – Распределение складов в складской сети по функциональному назначению

Площадь складских сооружений и их количество во многом влияет на дальнейшую рентабельность предприятия. Если складов слишком мало — начинают расти расходы на транспортировку, возникают простои в работе, нарушается время исполнения заказов. Слишком много — увеличиваются расходы на содержание. Решение необходимо принимать обдуманно, проанализировав:

Транспортные расходы (больше складов — меньше транспортные расходы);

Расходы на содержание запасов (больше запасов требуют больше складов);

Расходы на эксплуатацию складов (больше складов — больше расходы на их содержание).

Приходить к решению можно только просчитав все варианты, расходы на них, и сопоставив их с ожидаемым доходом.

Выбирая место под склад, стоит ориентироваться на минимизацию расходов на транспортировку. Каждый склад обязан полностью себя окупать, а значит не должен увеличивать расходы компании на транспортировку грузов. Существуют следующие методы решения вопроса о выборе места:

1. Метод полного перебора (подразумевает полную оценку и расчет всех вариантов размещения);

2. Эвристические методы (основываясь на личном опыте, специалист отсеивает неприемлемые варианты для дальнейшего просчета оставшихся);

3. Метод определения центра тяжести (наиболее значимые точки наносятся на карту местности, расположение склада выбирается самое ближайшее к ним).

Выбор системы комплектации подразумевает:

Выбор зоны, где будет проходить отбор товара и технологии комплектации;

Определение степени комплектации заказа (при централизованной степени — один работник собирает один вид товаров для всех клиентов, при децентрализованной — один работник собирает груз всех видов по заявке одного клиента);

Выбор способа управления перемещением груза (в автоматическом режиме с пульта управления, в режиме «онлайн» или вручную).

Рисунок 1.5 – Кибернетическая модель склада

Класс А - современные помещения, строившиеся с учетом будущей складской деятельности. Расположение, отделка и оборудование таких складов призваны отвечать следующим принципам современной складской логистики[19].

Класс В - складские помещения доперестроечного периода. Построенные в соответствии с канонами логистики, свойственными плановой экономике.

Класс С - бывшие производственные помещения, таксомоторные парки и автобазы, изначально не приспособленные под складскую обработку. Требуются значительные строительные и технические изменения: врезание дополнительных ворот.

Класс D - неприспособленные под складские нужды гаражи, подвалы, бомбоубежища, холодные ангары, сельскохозяйственные постройки. Такие помещения нецелесообразно модернизировать или реконструировать.

Важно стремиться к максимально рациональной планировке помещения, которая позволит уменьшить затраты на переработку грузов. Необходимо грамотно обустраивать пространство при установке оборудования (использовать универсальную технику, чтобы сокращать количество машин). Принципы складской логистики требуют оптимально размещать грузы и управлять их учётом и перемещением рационально. Разработка грамотной системы распределения товаров по хранилищу должна преследовать цель максимально использовать все его ресурсы и объёмы.

Модели оценки эффективности деятельности складских систем торговой компании

Обычно при проектировании склада задачу анализа работы склада решают с помощью простого аналитического метода, основанного на средних величинах суточных грузопотоков прибытия и отправления грузов. Однако в действительности суточные грузопотоки прибытия и отправления грузов со складов – величины переменные, так как они зависят от многочисленных факторов организационного, технологического, финансового, юридического характера. Поэтому расчеты по средним грузопотокам могут быть ошибочны.

Наиболее простой способ расчетов, обычно применяющийся на практике при проектировании складов, это аналитический расчет по средним величинам грузопотоков и запасов хранения.

При этом сначала определяют средний суточный грузопоток, поддоны/сутки:

Где: Qг – годовой грузопоток (годовая перерабатывающая способность склада), поддоны/год; T – число суток работы склада в году, сутки/год.

Затем запасы хранения и требуемая емкость склада определяется с использованием среднего срока хранения грузов τх, в сутках[8]:

В цепях поставок имеются многие склады разного типа и назначения, для которых по опыту проектирования и эксплуатации существуют определенные нормативные сроки хранения τх. Например, для складов материально-технического снабжения промышленных предприятий он составляет 20–25 суток, для производственных технологических складов промышленных предприятий – от 4–6 часов до 1 суток, для складов готовой продукции промышленных предприятий – 3–5 суток, для оптовых торговых складов – 30–40 суток, для складов розничной торговли – 5–10 суток, для складов экспедиторских компаний – 5–15 суток, для перевалочных складов на магистральном транспорте – 2–7 суток, для складов сезонных товаров – до 180 суток[9].

Страховой запас грузов для снабженческого склада определяется как разность максимальной выдачи груза за сутки и минимального прибытия грузов:

Предлагаемый метод расчета состоит в том, что рассматривают все возможные сочетания прибытия и отправления грузов со склада и по каждому сочетанию определяют запас хранения грузов и вероятность этого запаса.

Величину запаса хранения для каждого k-го сочетания суточных грузопотоков прибытия и отправления грузов определяют так:

где I0 – страховой запас груза, поддонов;

qk – суточный грузопоток прибытия в k-е сутки, поддонов;

sk – суточный грузопоток отправления в k-е сутки, поддонов.

Вероятность запаса хранения грузов на k-е сутки определяется по формуле теории вероятностей как вероятность двух независимых случайных событий, которая равна произведению вероятностей этих событий[9]:

Искомый запас хранения грузов на складе определяется как математическое ожидание всех возможных сочетаний суточных грузопотоков прибытия и отправления грузов, число которых равно n⋅m.

Преимущество аналитического метода расчета по средним величинам состоит в его простоте и доступности для работника любой квалификации, а недостаток – в отсутствии учета в этом методе неравномерностей и случайного колебания грузопотоков, что характерно для производственных, транспортных и экономических систем. В действительности никто не знает, каков срок хранения грузов на каждом конкретном складе. Поэтому этот метод расчета емкости по средним величинам нельзя считать достаточно достоверным.

Восполнение запасов влечет за собой финансовые вложения. Но как достичь оптимального соотношения между необходимым уровнем запасов и затратами? Для этих целей вычисляют экономический размер заказа (economic order quantity) по формуле[2]:

где: D –уровень спроса, A –производственные расходы, r – складские расходы, v– величина удельных производственных затрат. [/note]

Кроме того, нужно учесть такие факторы:

Скачкообразное увеличение товарного спроса в ходе всего срока его реализации.

Непостоянство сроков восполнения запасов.

Политика, проводимая данной фирмой в отношении обслуживания своих клиентов.

Расчёт и анализ складского комплекса (СК) необходимо производить только в совокупности с работой смежных подразделений – поставками, продажами, сервисом, транспортом и т.д.

Таблица 1.1 Ключевые показатели эффективности управления складом

|

Наименование |

Методика расчета |

Единицы измерения |

|

Группа «Качество» | ||

|

Доля выполненных заказов |

Доля выполненных заказов без рекламаций по причине склада |

98,5 % |

|

Норматив на обработку рекламаций по товару |

Среднее установленное время на отработку рекламаций по качеству складских операций |

3 дня |

|

Группа «Эффективность процессов» | ||

|

Производительность труда персонала склада |

Среднее количество единиц товара, отгруженного складом, за единицу рабочего времени в отчетном периоде |

95 поз/час |

|

Норматив на приемку товара |

Среднее количество времени, затраченного на приемку нормативного количества товара |

12 часов |

|

Группа «Издержки» | ||

|

Себестоимость складских операций |

Средняя себестоимость обработки единицы товара (по отгрузке) |

руб/шт. |

Для начала организации необходимо выяснить, какой KPI в приоритете. Для этого на предприятии уточняют и проверяют цели стратегического и оперативного характера. Формулировка цели в идеале должна быть такой, чтобы в ней не было четкого обозначения финансовой составляющей как главного показателя. Лучше, если финансовый показатель будет вытекать из основной задачи. При таком подходе фирма сможет уверенно чувствовать себя и в кризисный период.

Требуется связь цели с рыночной средой, изменениями на рынке. К примеру, компания может поставить перед собой цель стать одной из ТОП-3 на рынке своей продукции или занять лидерские позиции на определенной территории. После того как сформулирована

Показатели складской логистики компании. Материальные потоки на складах организованы посредством технологических операций, которые строятся на нескольких показателях:

Скорость процесса товарооборота. Отражает то, как часто на протяжении отчётного периода иссякает и пополняется складской запас продукции. В зависимости от функций и задач конкретного хранилища и условий поставки определяют нормативный показатель для предприятия. Рост оборачиваемости обеспечивают автоматизацией или увеличением производительности труда персонала базы.

Сохранность потребительских свойств товаров также значима для складской логистики. Для определения этого параметра используют сравнительные показатели сокращения естественных убытков и товарных потерь. На сохранность продукции на складах существенно влияют технологические процессы, материально-техническая база предприятия и качество упаковки грузов.

Экономичность технологического процесса на уровне склада. Для анализа этого показателя определяют издержкоёмкость переработки среднего объёма грузов. Оптимизации данный параметр поддаётся только при усовершенствовании всей системы передвижения товара, так как определяет эффективность процесса в определённом звене цепочки через количество общих затрат на перемещение материальных ценностей.

Также в методологии логистической оптимизации склада широко используется Правило Паретто. Иногда это Правило называют Закон 80/20. На базе Правила Паретто 80/20 строится целая отрасль математического анализа так называемый АВС –анализ, в основе которого лежит разделение объекта анализа на три группы по степени их важности и эффективности по определённому критерию.

В складской логистике методика 80/20 и АВС являются аксиомами, так как очень хорошо работают в практическом применении. Примеров много:

20% товаров имеют 80% товарного запаса;

20% операций имеют 80% трудоёмкости складской грузо переработки;

20% клиентов приносят 80% оборота компании.

На основе АВС анализа по критерию «количество обращений к товару» строится Стратегия размещения товара по адресным ячейкам склада.

Оптимизацию складской логистики необходимо проводить, используя разделение товаров, контрагентов на классификационные группы по АВС, с целью оптимального распределения ресурсов и издержек.

Чтобы оптимизировать склад нужно оптимизировать каждое «звено» в складской логистической цепи поставок, т.е. необходима оптимизация каждого бизнес-процесса, каждой операции до уровня «действий» каждого сотрудника склада.

В данном разделе были рассмотрены теоретико-методические основы складских процессов: базовые понятия , виды и задачи, а так же были рассмотрены экономико-математические показатели оценки складской деятельности предприятий.

Управление складскими системами в торговом предприятии

Оптимальная работа склада и его параметры всецело зависят от смежных звеньев цепи поставок – процессов закупки и продажи товара. Все логистические процессы цепи должны быть чётко увязаны, скоординированы, синхронизированы, регламентированы и нормированы.

Оптимизация склада необходима для достижения следующих результатов:

1. Снижения складских издержек. Оптимизация затрат – это не минимизация, а поиск оптимальной величины в затратах для обеспечения работы склада с заданным уровнем качества и производительности труда.

2. Повышения «уровня сервиса» склада. Сейчас уровень обслуживания клиентов является основным конкурентным преимуществом компаний.

3. Повышения производительности труда. Очень часто склад становится «узким местом» в компании, не позволяющим увеличивать объёмы продаж.

4. Автоматизации склада с помощью WMS. Любой WMS нужен алгоритм для её настройки и доработки. Нужно чётко понимать, что WMS - это только программный инструмент, которым необходимо научиться пользоваться.

Если автоматизировать «бардак», то получится «автоматизированный бардак», который только усугубит проблемы на складе, если складские бизнес-процессы предварительно не оптимизировать.

Перед внедрением любой WMS нужно разработать оптимальный алгоритм работы склада в виде логистической бизнес-модели, логично описанных складских бизнес-процессов.

Оптимизация складской логистики подразумевает проведение следующих мероприятий:

1. Необходимо избавится от ненужного оборудования и материалов. Технологии развиваются быстро, потому почти каждая промышленная компания имеет на своём балансе устаревшие аппараты или технику, которая не используется. Чтобы освободить пространство и сэкономить, лучше избавиться от этих машин. Если удастся, то, возможно, хорошо организованная распродажа позволит даже получить за этот хлам немного денег.

2. Необходимо распродать неликвидную продукцию. Затоваренные, переполненные склады не только не приносят дохода, но и тянут из компании средства. Кроме того, там может храниться ещё и непродающаяся продукция, от которой важно избавиться. Необходимо провести анализ всех товаров, установить, что будет считаться негодным для дальнейшей реализации, ведь общего правила по поводу того, как определять неликвиды, не существует. (Это принципиальный момент в складской логистике: дальше менеджмент запасов должен строиться так, чтобы подобной продукции не появлялось совсем). Также рекомендуется разобраться, почему эти товары вообще скопились и не были проданы в своё время.

3. Необходимо сократить затраты на персонал. Первым делом следует выяснить, какую работу выполняет каждый сотрудник отдела складской логистики и самого хранилища и чем занимается персонал во время смены. Для этого часто применяют фотографии в период функционирования подразделения. Но не стремитесь сразу увольнять всех пойманных на безделье и нарушении трудового режима: в первую очередь, по закону эта процедура будет тяжёлой, а во вторую – в процессе оптимизации и изменения порядков работники вам ещё пригодятся. Избавиться стоит только от непрофильного персонала.

4. Ликвидировать лишние запасы. Многие предприятия не производят расчёт запасов, а поддерживают количество товаров в хранилищах, прикидывая на глазок, чтобы не наблюдалось дефицита продукции. Пример из практики в области складской логистики: продажи компании росли, и управление приняло решение увеличить резервы. Денег на такие крупные приобретения у фирмы не было, и директор обратился в банк за кредитом. В то же время на предприятие были приглашены специалисты в области логистики, которые изучили статистику, запасы, продажи и выяснили, что продукции на складах запасено на два с лишним месяца. То есть они были переполнены и без дополнительных закупок.

5. Построить грамотную систему управления запасами. Основной задачей логистики в компании является разработка грамотного менеджмента запасов. Руководство может разобраться в этом самостоятельно или прибегнуть к помощи профессионалов в сфере организации складской логистики. Для разработки хорошей системы для предприятия понадобится сделать следующие шаги:

классифицировать продукцию на складах (используют метод ABC / XYZ);

рассчитать наилучший уровень и размер запасов без избытка и недостатка товаров;

определить политику менеджмента закупок в каждом случае;

разработать способы планирования и контроля над пополнением резервов.

Но экономический прорыв может обеспечить оптимизация и контроль не только в сфере запасов собственно предприятия, но и управление складской логистикой у ваших клиентов и продавцов.

6. Проанализировать, соответствует ли категория склада потребностям предприятия. Например, существуют хранилища категории А, но далеко не всякий товар нуждается в использовании именно этих помещений. Иногда это просто роскошь. Однако, чрезмерная экономия на том, какого уровня склад предприятие, может привести к существенным потерям:

Будет испорчен товар, так как окажется в неподходящих условиях хранения;

Недостаточно квалифицированные работники склада могут также привести в негодность продукцию;

В хранилищах с плохой системой учёта грузов и ленивой охраной часто происходят хищения товаров;

Ошибки в процессе формирования заказов могут привести к штрафам и конфликтам с клиентами. Выбирать не только помещение, но и всё оборудование и машины только в соответствии с логистическими целями.

7. Правильно размещать запасы на складе. Складская логистика требует глубокого анализа способов хранения продукции. Часто неликвидные товары занимают лучшие места, а вещи, на которые не падает спрос, располагаются где попало. Чтобы ускорить функционирование склада, увеличить использование его мощностей и оптимизировать сбор заказов, нужно перераспределить продукцию по участкам хранения в соответствии с её классификацией. Грамотное зонирование гарантирует совершенствование рабочих процессов.

8. Прислушиваться к мнению персонала. Японская практика кайдзен пригодится в организации складской логистики предприятия. Если персонал самых нижних уровней будут чувствовать, что его предложения имеют вес, у руководства появится бесценная информация по оптимизации процессов. Сотрудники сами помогут вам уменьшить число ошибок, улучшить сервис, ускорить работу и сократить траты.

9. Итоги оптимизации. Когда все нововведения будут запущены, а реформы на складе завершены, обязательно задокументируйте весь процесс и пропишите каждый этап в регламенте: нормируйте время и способы приёма и отправки грузов, количество сотрудников в каждой зоне и т. д. Проведите обучение для персонала.

Установлено, что оптимизация складской логистики приводит к увеличению рентабельности компании (иногда рост составляет 30%), при этом сокращая себестоимость конечного товара на рынке. Предприятие с грамотным складом ощутимо экономит на затратах и наращивает свою прибыль. Хорошая система хранения становится надёжным звеном во всей цепи логистики фирмы.

Достаточное количество работников на складе варьируется от одного-двух до нескольких тысяч. Примерные должности:

Заведующий складом (несет полную ответственность за продукцию на складе);

Бухгалтер или контролер склада (ведет учет продукции);

Кладовщик (принимает и выдает продукцию);

Грузчики;

Операторы погрузчиков (если используется специальная техника);

Комплектовщики или упаковщики (сортируют, комплектуют продукцию);

Маркировщики (занимаются маркированием поступающих товаров);

Сторожа (охраняют запасы в нерабочее время).

Никогда нельзя экономить на кадрах. Каждый отдел и в частности каждый сотрудник должен знать, понимать и свободно осуществлять свои задачи. Именно в нерациональном использовании кадров заключается одна из основных проблем складской логистики в России.

Алгоритм организации складской логистики на предприятии приведен ниже:

1. Определить количество складов. Масштабы производства и объёмы, в которых выпускается готовая продукция, напрямую влияют на число складов и помещений для хранения. Если таких зон окажется слишком много, то это приведёт к необоснованным затратам на их содержание без необходимости, так как пустующие сооружения, не выполняя своих задач, будут простаивать. В то же время, недостаточное количество хранилищ сильно увеличит расходы на перевозку и перемещение товаров и также сократит прибыль предприятия.

2. Решить, какой склад использовать: собственный или арендованный. Этот пункт является одним из ключевых при организации складской логистики в компании. Принять решение в этом вопросе возможно только после детального анализа всех факторов: от размеров аренды помещения до суммы, нужной для подготовки пространства к использованию.

Иногда оказывается более целесообразным и оправданным строительство собственного склада. Это те случаи, когда доходность перевозки с лихвой перекрывает затраты на транспорт и здание.

3. Определить место расположения склада. Территория, на которой будет осуществляться хранение продукции, должна выбираться с учётом требования минимизировать расходы на транспортировку. Для вычисления идеального местоположения базы используются разные методы.

4. Выбирать эффективную систему складирования. На этом этапе определяют способы размещения принимаемых грузов и средства наиболее эффективного управления ими в рамках хранилища. Применяют распределительную логистику.

5. Провести анализ складской логистики. В этот момент специалисты изучают все подготовительные этапы, все факторы, влияющие на складскую логистику, и принимают решение о том, какая система будет оптимальной. Если в предыдущих шагах не было существенных ошибок, то результат анализа даст возможность наилучшим образом контролировать все запасы продукции.

Чтобы в итоге получить нужный эффект, необходимо предварительно определить:

вариант складирования;

среднюю единицу груза;

типы оборудования для склада;

систему компоновки продукции;

способы обработки и хранения информации.

Выбор оптимальной техники и оборудования зависит от характеристик единицы груза и типа хранения продукции.

Чтобы названные требования к потокам продукции в рамках хранилищ выполнялись, необходимо соблюдать следующие принципы складской логистики: параллельность, пропорциональность, ритмичность процесса, непрерывность, поточность и прямоточность.

Параллельность – возможность одновременно осуществлять различные складские операции на любой стадии логистического процесса. Параллельная работа хранилища сокращает цикл процедур, увеличивает загруженность сотрудников, обеспечивает специализацию задач и повышает эффективность действий, приводит к совершенствованию производственных навыков и автоматизации их применения. Для соблюдения правила параллельности операций крупные базы с большим потоком ценностей используют кооперацию и разделение манипуляций, координируя это с размещением оборудования на территории;

Пропорциональность процесса в утверждает принцип соразмерности всех связанных процедур по скорости, пропускной способности или производительности. Если пропорциональность будет нарушена, в технологии возникнут узкие места, сбои, задержки и даже остановки. Здесь важно проанализировать объём работ на каждом участке и спланировать затраты труда в единицу времени;

Ритмичность складского процесса – повторяемость и относительная равномерность при выполнении всех операций на одинаковых отрезках времени. Потоки товара при этом могут быть нарастающими или убывающими. Как ритмичность обеспечивает постоянство энергозатрат в производственном процессе в течение рабочей смены и всего дня и помогает определить и нормировать режим труда и время для отдыха персонала базы. Благодаря равномерности нагрузки удаётся высчитать нормальную и чрезмерную степень эксплуатации машин. Несоблюдение этого правила может быть последствием не только ошибки склада, но и результатов внешних сбоев, например, несвоевременного и хаотичного привоза товаров. Потому важно находить с поставщиками такие условия, при которых поступление продукции будет также ритмичным и постоянным;

Непрерывность в складской логистике означает сокращение или устранение любых перерывов в деятельности. Чтобы соблюсти этот принцип и максимально использовать ресурсы склада, важно организовать график сменной работы подразделений и бригад;

Поточность – основное правило при формировании микрологистической системы склада. Она заключается в такой организации процесса, при которой все части цикла последовательно взаимосвязаны, и каждая операция является одновременно подготовкой к следующей процедуре. Этот требует размещать рабочие секторы таким образом, чтобы они соответствовали очерёдности манипуляций, а передвижение между ними грузов занимало минимальное количество времени и усилий. Каждая зона должна быть связана с одной конкретной операцией или с группой однотипных действий, которые позволяют не только завершить этот фрагмент процесса, но и подготовить дальнейший этап;

Прямоточность требует эргономичности склада и максимально прямого маршрута для передвижения грузов внутри хранилища и в горизонтальной, и в вертикальной плоскости. Выравнивание технических маршрутов увеличивает скорость работы и сокращает затраты труда, сохраняя мощность процесса.

Использование поточных методов складской логистики опирается на конвейерные системы, при применении которых не допускается цикличность и встречные направления в передвижении товаров.

Чтобы задействовать данные способы, требуется определённая организация пространства хранилища и наличие соответствующих машин и оборудования (к примеру, могут потребоваться щелевые конвейерные системы для оптимального упорядочивания потока материальных ценностей).

Транспортно-складская система – это совокупность транспортных и складских машин для погрузки и разгрузки товаров, для перемещения, распределения и хранения, для накопления инструментов, предметов труда и техники. Управление автоматизированной транспортно-складской системой включает две составляющих.

Верхний уровень – руководит всеми механизмами, обеспечивает поддержку информационной сети в рабочем состоянии, организует коммуникацию между автоматической частью транспортно-складской логистики и всеми прочими нижестоящими структурами данного подразделения предприятия.

Нижний уровень – напрямую руководит всеми машинами автоматизированной системы склада и транспорта. Координация работы исполнительных механизмов состоит из:

сведения воедино алгоритма операций;

синхронизации механизмов, работающих параллельно, для избегания чрезвычайных ситуаций, аварий и сбоев;

формирования порядка обслуживания заказов с разных рабочих мест;

подачи к этим позициям грузоносителей, подвозящих полуфабрикаты, необходимые детали и оснастку, соответствующую производственной программе.

Структура и функциональные возможности автоматизированной транспортно-складской системы формируют наборы способов организации действий в рамках технологической цепи. Во время работы гибкая производственно-логистическая структура собирает данные с объектов, которые обслуживает, а затем обменивается этой информацией в режиме диалога.

Такие настраиваемые системы логистики в мелко- и среднесерийном производстве организованы по секционному принципу. Секции подразделяются по своему предназначению на:

нестаночные;

станочные;

вспомогательные.

Секции, подлежащие обслуживанию, выступают в роли ячеек гибкой системы складской логистики на производстве. Чтобы определить состав технического оснащения ячейки, обращаются к технологическим и производственным факторам (в зависимости от того, мелкосерийное это производство или среднесерийное). Следовательно, комплексные ячейки подразделяются на производственные и технологические.

Второй тип формируется на основании желания упростить многостаночную поддержку производства. Поэтому этот профиль включает в себя однотипные аппараты или оборудование со сходным технологическим функционалом.

Транспортно-складская логистика и производственный процесс для технологических ячеек комплексного или индивидуального типа используют схему общего вида: «склад – станок – склад».

В то же время транспортировочные функции производственных секций могут применять модель: «склад – станок – станок – склад».

В этом цикле полуфабрикаты или детали перемещаются между производственными зонами и станками, не прибегая к транспортным ресурсам, обычно их переносят вручную или при помощи каких-нибудь приспособлений для перевозки.

ХАРАКТЕРИСТИКА ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ООО «СПЕЦШИНА»

Инновационные технологии в управлении складскими комплексами торговых предприятий

Большинство современных складских комплексов уже оснащены системами управления складом (Warehouse management systems – WMS), которые получают данные от баркодов и RFID-меток, размещённых на упаковке товаров. Более продвинутый уровень – системы контроля cклада (Warehouse Control Systems - WCS): сенсорами оборудовано складское оборудование, а не только товары, и этими данными располагают системы. Также некоторые склады оснащены системами автоматизации зданий (Building Automation Systems - BAS). Такие системы с помощью специальных датчиков могут отслеживать и управлять освещением, кондиционированием и вентиляцией, а также обеспечивать работу подсистем безопасности и контроля доступа на склад.

Современные системы WMS, WCS и BAS оборудованы интерактивными интерфейсами – дашбордами, позволяющими складским работникам управляться со сложным хозяйством. Технологии Интернета вещей позволяют объединить данные этих систем, обеспечить их кросс-взаимодействие для решения более сложных задач. Например, если речь идет о хранении скоропортящейся продукции, требующей специального температурного режима, система BAS может отслеживать колебание температуры на участке склада через сенсоры. И, если оно достигло критических значения, подавать сигнал в систему WMS, а та в свою очередь – информировать складских работников о сложившейся ситуации.

Интернет вещей в логистике может принимать различные формы, объединяя в себе различные технологии, начиная от непосредственно подключаемых устройств (датчиков, сенсоров, меток, роботов) и заканчивая способами обеспечения между ними интерконнекта. Связность устройств и систем обеспечивают беспроводные технологии передачи данных Bluetooth, RFID, Zigbee и WiFi, а также мобильные 3G и LTE сети, объединяющие все устройства в единое целое.

Рисунок 2.1 – Схема работы технологии «умный дом» применительно к складским сооружениям

Логистика, где миллионы объектов ежедневно маркируются и перемещаются на различные расстояния, просто создана для Интернета вещей. IoT-устройства используются на складах в первую очередь для того, чтобы получить информацию о материальных активах на всём протяжении цепочек поставок с тем, чтобы затем обрабатывать и анализировать полученные данные. Это позволяет логистическим провайдерам, а также торговым и производственным компаниям, выполняющим часть логистических функций самостоятельно, задействовать ИТ-инструменты в борьбе за операционную эффективность, при этом создавая новые автоматизированные сервисы как для внутренних, так и для внешних пользователей.

Казалось бы нет ничего более консервативного для автоматизации, чем склад, где просто хранятся товары. Но это обманчивое впечатление, поскольку для компаний эффективность складских процессов, оборачиваемость складов, контроль за наполнением и остатками становятся важными инструментами конкурентной борьбы. На самом деле, контроль за складом, где одновременно находятся сотни и тысячи единиц разнообразной продукции с различными условиями хранения – это настоящий вызов.

Сегодня уже недостаточно просто маркировать товары на складе, чтобы он начал работать, как часы. Есть ещё множество «теневых» активов, начиная от самих полок и заканчивая погрузчиками, которые можно заставить работать эффективно и как единое целое с помощью современных технологий.

Первая из областей применения IoT на складах – «умная» инвентаризация (smart inventory management) – данные сенсоров и датчиков передаются в WMS-систему, позволяя в интерактивном режиме следить за тем, что именно хранится на складе и в каком количестве, а также исправлять ошибки хранения.

Вторая область – контроль за целостностью товаров и других материальных активов – очень широка. Выше уже приводился подобного рода пример насчет хранения продукции со специальными условиями. Также с помощью расположенных на складе и в зоне отгрузки камер можно выявить нарушение целостности упаковки, продукции.

Третья область – повышение качества обслуживания клиентов. Датчики в зоне отгрузки могут обеспечить дополнительный контроль за тем, что конкретный груз отправляется нужному клиенту: это предохраняет от ошибок и пересортицы. Можно организовывать различные сервисы для значимых клиентов по мониторингу принадлежащих им и находящихся на хранении товаров в режиме онлайн, что благоприятно скажется на их лояльности. Клиенты, которые могут отследить свой груз по всей цепочке, испытывают гораздо большее доверие к логистическому оператору.

Также IoT-решения позволяют повысить эффективность работы складского оборудования, начиная от погрузчиков и заканчивая лентами транспортеров: они могут быть оснащены датчиками, чтобы определить их оптимальную пропускную способность и скоростной режим. Подобные решения предлагает, например, компания Swisslog, одно из них называется SmartLIFT. В нем объединены сенсоры на грузоподъёмниках, баркоды на полках, данные которых идентифицируются при помощи локальной системы GPS и передаются в WMS систему: благодаря этому водители погрузчиков получают задания с актуальным местоположением. Данное решение внедрено на складе Bobcat и благодаря ему компания увеличила обработку грузов на паллетах на 30% в час без ошибок.

Наконец, Интернет вещей позволяет тщательнее контролировать работу сотрудников склада и их безопасность. По данным ассоциации промышленного транспорта ITA США, только в США используется более 855 тыс складских вилочных погрузчиков, с которыми связано более 100 тыс. несчастных случаев в год: по этим случаям производится более 94 тыс. страховых выплат. В более 80% таких инцидентов вовлечены «пешеходы», то есть окружающий персонал.

Конечно, использование сенсоров, микропроцессоров и беспроводных соединений на складах и в транспорте – это не новость, а маркировка товаров с помощью штрих-кодов и RFID-меток применяется уже многие годы. Можно сказать, что логистические компании стали одними из пионеров промышленного Интернета вещей, поставив себе на службу широкий спектр оборудования от ручных сканеров упаковки до сенсоров, мониторящих движение техники. Но всё это только верхушка айсберга в сравнении с тем, каков потенциал IoT на современных складах.

В основе любой сложной технологии всегда лежит более простая. В случае с системой «умный склад» это технология RFID (Radio Frequency IDentification) – радиочастотная автоматическая идентификация, при помощи которой считываются данные с транспондеров (RFID-отметок).

В ходе технологического развития у RFID появились новые возможности. Теперь при помощи меток мы можем передать не только минимум необходимой информации, но и любой объем дополнительной. В случае с «умными складами» это может быть срок годности продукта, данные о производителе и производстве, цвет, масса, условия хранения и многое другое.

Помимо RFID, большая роль отводится технологиям WMS (Warehouse Management System) – специальной информационной системе, автоматизирующей процессы управления работы склада. К основным функциям WMS можно отнести управление трудовыми ресурсами и основными складскими операциями (прием, комплектация, отправка товара): складирование; управление заказами или группами заказов; пополнение склада; подбор вариантов упаковки товара в зависимости от размера и условий транспортировки; автоматизированное ведение документов; создание задач для персонала и управление человеческими ресурсами.

Рисунок 2.2 – Схема работы технологии «умный склад»

Инновация умный склад предлагает следующие технологические решения:

1. Автоматизированный складской учет и документооборот. Все остальные процедуры производятся вручную.

2. Автоматизация учета и документооборота с помощью датчиков и интеграций с учетными системами – на складе используются радиотерминалы, данные по приходам и заказам получаются напрямую из учетных систем клиента через интеграцию.

3. Системы с прописываемыми бизнес-процессами. Все эти правила настраиваются вручную человеком единожды, а после уже применяются системой для оптимизации бизнес-процессов. Также обладают большим набором хранимых данных, что дает новые возможности для аналитики.

4. «Умный склад» с «умными» бизнес-процессами – здесь речь идет об улучшении «внутренностей» складов: система сама может понимать, как «оптимальнее» настроить бизнес-процесс, и помогает пользователю, указывает на «узкие места». Кроме того, на выбор пользователю даются очень неплохие практики из разных отраслей.

5. «Умный склад» с поддержкой новых технологий организации «бизнес-процессов» – сюда входят такие технологии, как pick-by-light, pick-to-light, pick-by-voice, pick-by-vision, биотелеметрия, «видеологист», дополненная/виртуальная реальность.

6. Склад с «полной» автоматизацией процессов – сюда можно отнести склады Amazon, автоматизированные системы Knapp, использование при работе дронов и роботов. Человек заменятся бездушной машиной, которая, не зная усталости, выполняет все указания с максимальной точностью. Однако система часто будет предъявлять жесткие требования к процессу, и любое отклонение от запрограммированной нормы приведет к «непониманию» со стороны программы, которая импровизировать не умеет. Кроме того, данные склады – очень дорогостоящее мероприятие. Требуются долгосрочные инвестиции. Только компании, обладающие большими бюджетами и существующие в относительно стабильной реальности (экономическом климате), могут себе это позволить

7. «Умный склад» с применением технологии нейросетей и машинного обучения – это ожидаемый вектор развития складских систем, но пока еще не сегодняшний день. Машинное обучение сейчас внедряется в некоторые модули современных WMS, но полноценного алгоритма, который заменит «того самого парня», программирующего бизнес-процессы, еще нет.

Если судить российский рынок по этой системе, можно увидеть следующую картину: в данное время уровень сознательности бизнеса в сфере оплаты низкоквалифицированного труда далек от идеала. Превалируют низкие зарплаты со схемами уклонения от налогов. Соответственно, час такого труда будет явно ниже по себестоимости, чем час работы склада №6 по «условной классификации». Кроме того, законодательство постоянно и быстро меняется, предъявляются новые требования к хранению, маркировке продукции и товарной документации, хранимым данным. Стандартизация бизнес-процессов в таком климате крайне затруднительна, что затрудняет развитие складов №6.

mart warehouse (умный склад – англ.) являет собой организационно-технический продукт. С одной стороны, в нем необходимо выстроить внутреннею инфраструктуру в виде стеллажей, боксов и площадок для хранения крупных товаров, с другой – обеспечить оптимальные цепочки «разгрузку – доставку к «полке» – обработку заявки – отгрузку». Чем быстрее осуществляются эти операции, тем эффективнее дистрибуция, и тем меньше оборотных средств необходимо предпринимателю, работающему с этим логоцентром.

Очевидно, во главу угла smart warehouse ставится программное обеспечение (ПО), которое связывает в себя воедино не только ядро, управлявшее непосредственно складом, но и потенциальных заказчиков и производителей. Например, когда заканчивается определенный товар, то согласно «истории спроса» об этом уведомляются клиенты, регулярно покупающие этот продукт. Они-то в ответ информируют администратора smart warehouse о своих планах, а тот в автоматическом режиме готовит заявку поставщикам.

Далее раздел ПО заранее выбирает площадки для размещения указанного товара. В основу берется востребованность, условия хранения и оптимальные маршруты доставки к пунктам отгрузки. К примеру, если товар должен храниться при минусовой температуре, его направляют в специальные холодильники.

И в самом деле, спрос на те или иные группы товаров зачастую имеет определенную логику. Например, в предпраздничные дни растет интерес к конфетам и, чем чаще их заказывают, тем ближе к пунктам обработки товаров перемещаются стеллажи с «запасами» – в так называемую горячую зону. Как только праздники проходят, сразу же конфеты перемещаются вглубь зала в связи с падением запросов – уже в холодную зону.

Даже если нет специальной техники, и доставкой к пунктам обработки занимаются складские работники, то у них уходит намного меньше времени. В самом простом случае, когда стеллажи стационарны, контейнеры с наиболее востребованным «на завтра» товаром по указанию специальной программы перемещают автопогрузчики после окончания рабочего дня.

Также должно быть выделено место для брака – об этом тоже должен побеспокоиться smart warehouse. Это позволяет производить параллельно обработку товаров и по наиболее оптимальным маршрутам; наполняемость полок в результате приближается к 80-95% (в обычных дилерских складах заказы обслуживаются последовательно, а наполняемость полок с самыми востребованными товарами не превышает 50%). При этом энергоэффективность, как минимум, в два раза выше, чем в стандартных центрах.

Организовать работу по переводу обычного склада в smart warehouse под силу небольшой группе опытных специалистов, – поясняет бизнес-консультант, – в то же время практика показывает, что рубль, вложенный в «умную логистику», приносит складу 1,5 рубля дополнительной прибыли и экономить порядка 50% оборотных средств бизнесменам, которые обслуживаются в инновационном центре хранения. А это уже является опцией, повышающей конкурентную способность.

Самое главное, следует уяснить, что переход к концепции «умного» склада в каждом конкретном случае требует исследования статистики перемещения товаров на протяжении, как минимум, одного квартала. Считается, что этого времени вполне достаточно, чтобы составить общее представление об особенностях процесса у клиента.

Понадобится и специальное оборудование, в том числе, и для автоматизации учета на основе технологий штрих-кодирования, мобильные промышленные сканеры и, конечно, промышленный Wi-Fi для обмена данными между терминалом сбора данных и сотрудниками, работающими на территории комплекса.

Таким образом, «умными» складами становятся логокомплексы, в которых заказы обрабатываются по алгоритмам интеллектуального программного обеспечения и с применением специализированной робототехники, терминалов сбора данных, а также RFID-меток и штрихкодов. При этом изменение работы товарных потоков осуществляется автоматически в соответствии с приоритетами администратора склада, тогда как сейчас эта работа носит рутинный характер «традиционного кладовщика» с амбарной книгой.

Понятное дело, оценить стоимость такого проекта сложно даже приблизительно, поскольку работающие склады имеют свою специфику. Но по американским меркам, это должно быть не меньше 2-4 % выручки логоцентра за год. В таком случае, достигается прибыль в пределах 25 % от заказа.

Другой инновацией является автоматизация склада, которая позволяет значительно снизить складские издержки, увеличить производительность труда, стабильность и качество работы склада.

Таким образом, модель склада в описанных бизнес-процессах позволяет создать объективную расчётную систему работы склада, в которой всё взаимосвязано.

Такую бизнес-модель склада можно подвергнуть оптимизации, с точки зрения трудоёмкости и времени выполнения всех бизнес-процессов, операций, действий каждого сотрудника, на основе системы нормирования.

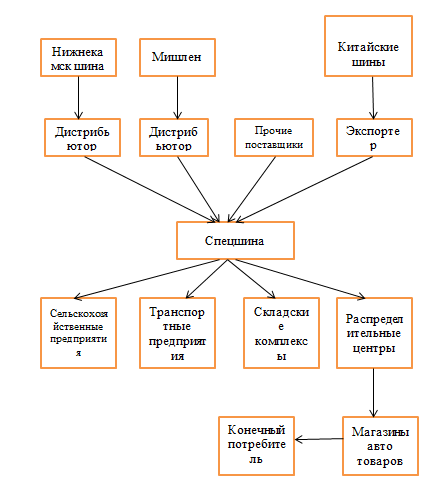

Диагностика цепи поставок ООО «Спецшина»

Компания ООО «Спецшина» приглашает к сотрудничеству предприятия и организации, заинтересованные в приобретении шин для спецтехники. Ассортимент предлагаемой продукции включает в себя шины для грузовой, складской, строительной и карьерной техники, цельнолитые и крупногабаритных шины. У нас можно приобрести недорогие китайские шины для спецтехники, остановить свой выбор на продукции ведущих европейских или российских производителей.

ООО «Спецшина» предлагает доставку шин собственным транспортом, а так же посредством транспортно-логистических организаций по РФ. Шины для спецтехники, представленные в каталоге компании, в наличии на складе, ООО «Спецшина». На все виды шинной продукции ООО «Спецшина» распространяется гарантия производителя.

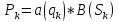

Рисунок 2.3 – Организационная структура склада ООО «Спецшина»

Шины для вилочных погрузчиков характеризуются наличием стального сердечника борта, усиленной конструкцией, которая обеспечивается благодаря армированию боковых стенок. Особенностью рисунка протектора является наличие крупных блоков, благодаря которым нагрузка распределяется равномерно, а также обеспечивается устойчивость транспортного средства. В силу конструктивных особенностей складской техники, шины являются элементом подвески вилочного погрузчика снижающим динамические нагрузки, поэтому для эксплуатации техники в условиях дорожного покрытия среднего качества мы рекомендуем использовать пневматические шины.

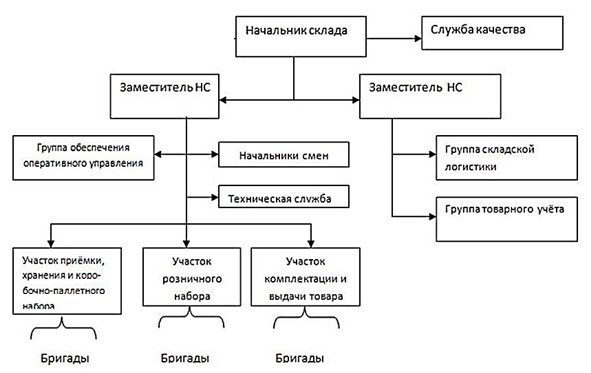

Рисунок 2.4 – Прибыль и выручка ООО «Спецшина» (тыс. руб.)

Также ООО «Спецшина» предлагает цельнолитые шины для спецтехники. Такие шины подходят для использования на ровных покрытиях, поскольку их амортизационные характеристики ниже, чем у пневматических. Цельнолитые шины состоят из нескольких слоев резины и не накачиваются воздухом. Покрышки данного типа отличаются износоустойчивостью и прочностью, не подвержены проколам и порезам, что обеспечивает экономию времени и средств при обслуживании складской техники.

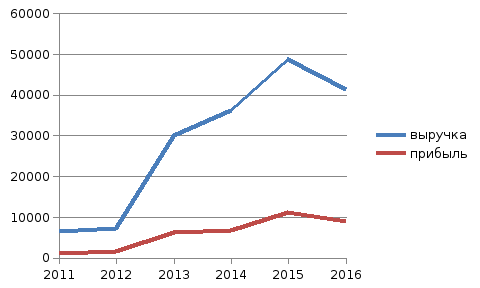

Рисунок 2.5 – Капитализация ООО «Спецшина» (тыс. руб.)

В ООО «Спецшина» представлен модельный ряд грузовых шин как российского, так и импортного производства применим в широком диапазоне условий эксплуатации. ООО «Спецшина» поставляет различные модели грузовых шин предназначенных для установки на грузовые автомобили, самосвалы, автобусы, прицепы на различные позиции колес.

Рисунок 2.6 –Рентабельность ООО «Спецшина» (Проценты)

Ещё одним направлением торговой деятельности ООО «Спецшина» являются шины для тракторов и сельхозтехники. ООО «Спецшина» поставляет шины для нужд сельского хозяйства уже несколько лет и имеет среди заказчиков крупные агропромышленные предприятия, которые ценят качество наших шин, их высокую надёжность и повышенную проходимость, что столь важно для сельскохозяйственной техники. Помимо всевозможных шин на складе ООО «Спецшина» так же имеет запасы сопуствующих товаров, таких как: камеры и ободные ленты.

ООО «Спецшина» является крупным и надежным поставщиком шин, камер и гусениц для сельскохозяйственной, строительной, складской, грузовой и прочей специализированной техники, а также оригинальных или аналоговых запасных частей.

Хорошо проработанная система логистики ООО «Спецшина» позволяет иметь широкий ассортимент на продукцию, большое наличие на складах, что позволяет предприятию отгрузить продукцию в день обращения. Хорошо проработанная схема доставки своим транспортом, через транспортные компании исключит возможность длительного простоя техники клиента.

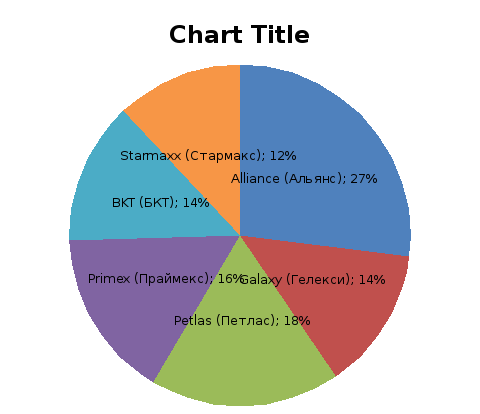

Рисунок 2.8 – Структура складских запасов по брендам ООО «Спецшина» (Проценты)

ООО «Спецшина» имеет длительный опыт работы на рынке гарантирует внимательное отношение к пожеланиям клиента, высочайшее качество исполнения заказов, доставка до склада покупателя. ООО «Спецшина» было основано в конце 2003 года, свою деятельность начало с поставок запасных частей для иностранной сельскохозяйственной техники из Европы. Сфера поставок охватывала только центрально-федеральный округ. В команде предприятия было 3 человека, а площадь склада всего 50кв. метров. В 2011 году начали поставлять шины для импортной сельскохозяйственной, строительной и прочей специальной техники.

Рисунок 2.9 – Цепь поставок ООО «Спецшина»

Географическое сотрудничество с клиентами расширилось на южно-федеральный и приволжский федеральный округа, продажа товаров осуществлялась не только конечным потребителям, но и торгующим компаниям. В 2012 нами был заключен дилерский договор с польской компанией KABAT, производящий камеры для шин на все виды техники. На сегодняшний день под камеры выделен склад 300 кв. метров.

Таблица 2.1 Динамика и структура складских запасов ООО «Спецшина» по брендам

|

|

запасы |

Alliance (Альянс) |

Galaxy (Гелекси) |

Petlas (Петлас) |

Primex (Праймекс) |

BKT (БКТ) |

Starmaxx (Стармакс) |

|

2011 |

2058,32 |

555,7464 |

277,8732 |

370,4976 |

329,3312 |

277,8732 |

246,9984 |

|

2012 |

2339 |

631,53 |

315,765 |

421,02 |

374,24 |

315,765 |

280,68 |

|

2013 |

2140 |

577,8 |

288,9 |

385,2 |

342,4 |

288,9 |

256,8 |

|

2014 |

2464 |

665,28 |

332,64 |

443,52 |

394,24 |

332,64 |

295,68 |

|

2015 |

2151 |

580,77 |

290,385 |

387,18 |

344,16 |

290,385 |

258,12 |

|

2016 |

2123 |

573,21 |

286,605 |

382,14 |

339,68 |

286,605 |

254,76 |

В 2014 году компания ООО «Спецшина» стала официальным дилером премиум шин Trelleborg и оправдала все надежды представительства. Также в этом году предприятие стало официальными поставщиками Continental, Mitas, Cultor, Solideal. В 2015 году подписан договор о дилерстве шин Titan. На сегодняшний день общая площадь складов компании ООО «Спецшина» составляет более 1500 кв. м, штат фирмы составляет более 50 сотрудников, география работы охватывает все регионы России, в наличие большой ассортимент шин и камер для сельскохозяйственной, строительной и грузовой техники. Запасные части для импортной и строительной техники по наличию представлены пока только в виде фильтров, рабочих органов, генераторов и стартеров, но постоянно ведется работа по увеличению ассортимента в наличии.

ООО «Спецшина» предлагает шины для экскаваторов-погрузчиков

Экскаватор-погрузчик – универсальный тип индустриальной спецтехники, который роет котлованы и траншеи, перевозит грузы, планирует площадки и выполняет множество других задач в строительстве, промышленности и хозяйстве. Поэтому резина на экскаватор погрузчик должна отличаться высокой прочностью и производительностью.

Экскаваторы-погрузчики сочетают в себе функции экскаваторов и фронтальных погрузчиков, также на эти машины устанавливается множество различного навесного оборудования. Благодаря этой особенности, маневренности и легкости в управлении экскаватор-погрузчик становится незаменимым помощником на стройплощадке, в полях и на городских улицах. При этом покрышки для экскаваторов погрузчиков будут отличаться.

Экскаваторам-погрузчикам, которые используются в ландшафтном дизайне и сельском хозяйстве, лучше купить индустриальные шины, которые обеспечат машине плавный ход и курсовую устойчивость. Наиболее подходящим рисунком протектора является «елка», которые считаются сельхоз шинами, также может использоваться универсальная «клюшка». Такие шины для экскаваторов-погрузчиков легко самоочищаются и отличаются тяговой способностью. Примеры: Samson 106A6 TTF R1, Seha IND 80.

Если машина будет использоваться для копания и вскрытия траншей, планировки площадок, переработки различных грунтов и горных пород, стоит купить покрышки для экскаваторов погрузчиков с «карьерным» протектором или «волной». Это прочные, износостойкие и высокопроходимые шины, которые придают технике устойчивость. Для работы на болотистой местности лучше выбрать колеса на экскаватор погрузчик с рисунком «прерванная волна». Примеры: Armour E40, BKT XL GRIP (IND3), Yokohama Y520 ID-3. Также они используются как шины для фронтальных погрузчиков.

Для работы на каменистом покрытии или агрессивном грунте лучше предпочесть промышленные шины на погрузчик с рисунками протектора «черепаха» или «шашка». Их усиленная боковина и плечевая зона делает шины грейдеров и прочих машин устойчивыми к разным повреждениям и практически не исстирающимися при долгой работе. Для эксплуатации в шахтах стоит купить резину на экскаватор-погрузчик с гладким протектором. Примеры: Galaxy EXP 300, Mitas MPT-05 TL, Armour TTF C1.

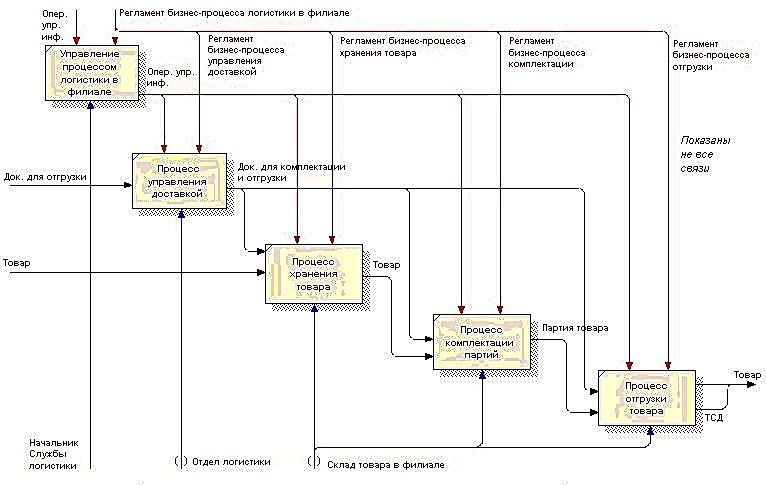

Рисунок 2.10 – Схема бизнес процессов складирования ООО «Спецшина»

Для езды на длинные дистанции и работы на асфальте удачным вариантом станут промышленные шины ООО «Спецшина» с рисунком протектора «дорожки», которые хорошо держат направление, не перегреваются и не стираются на дороге. Например, Solideal TBLS MR F3. Также подойдут «шашка», «волна» и «карьерный». Покрышки с гладким протектором и «шашкой» могут использоваться как резина для катков.

Диагностика показателей KPI системы складирования ООО «Спецшина»

ООО «Спецшина» является официальным поставщиком на территории РФ шин: Trelleborg (Треллеборг), Titan (Титан) Continental (Континенталь), Mitas (Митас), Cultor (Культор), Solideal (Солидеал). На сегодняшний день продолжаем сотрудничать с польской компанией KABAT SPOЈKA JAWNA (КАБАТ), производящей камеры и ободные ленты.

Рисунок 2.11 – Доля ошибочных поставок за год ООО «Спецшина» (Проценты)

ООО «Спецшина» мамостоятельно импортирует шины брендов: Alliance (Альянс), Galaxy (Гелекси), Primex (Праймекс), BKT (БКТ), Petlas (Петлас), Starmaxx (Стармакс). Также предприятие импортирует запасные части и комплектующие для сельскохозяйственной техники международной корпорации AGCO: Fendt (Фендт), Challenger (Челенжер), Valtra (Вальтра), Sunflower (Санфловер), Massey Ferguson (Массей Фергюсон). Продукцию независимых производителей: Amazone (Амазоне), Horsch (Хорш), Kverneland (Квернеланд), Monosem (Моносем).

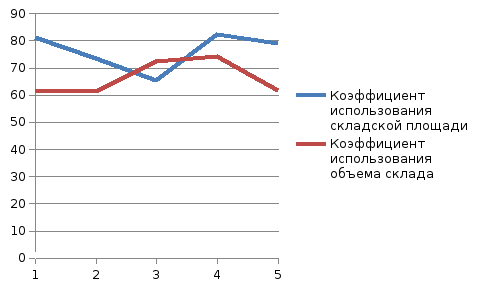

Рисунок 2.12 – Динамика коэффициентов использования склада ООО «Спецшина»

Компания ООО «Спецшина» предлагает надежные покрышки для складской техники различной модификации. На складе предприятия всегда имеются в наличии шины для фронтальных погрузчиков разных диаметров от производителя.

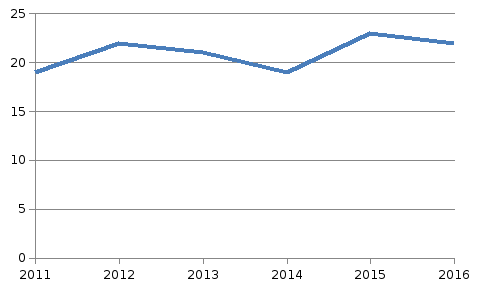

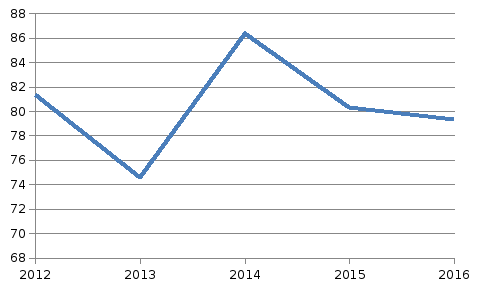

Рисунок 2.13 –Оборачиваемость склада ООО «Спецшина» (дни)

Склады компании ООО «Спецшина» расположены в 12 городах: Екатеринбург, Москва, Санкт Петербург, Казань, Нижний Новгород, Самара, Новосибирск, Краснодар, Набережные Челны, Челябинск, Пермь, Уфа. Все это значительно сокращает сроки поставки шин клиентам по всей территории России. Являясь представителем ведущих мировых производителей индустриальных шин, ООО «Спецшина» предлагает проверенную продукцию по минимальной цене с гарантийными обязательствами от завода-изготовителя.

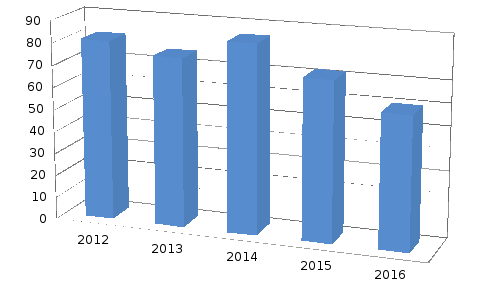

Рисунок 2.14 – Динамика запасов ООО «Спецшина»(тыс. руб.)

ООО «Спецшина» предлагает широкий выбор шин для вилочных и фронтальных погрузчиков, минипогрузчиков, строительной и дорожной техники, сельхозтехники, лесной техники, а также камеры, ободные ленты и уплотнительные кольца для шин от 8 до 42 диаметров. Так же оказывается полный спектр шиномонтажных услуг, ремонт шин любой сложности с гарантией.

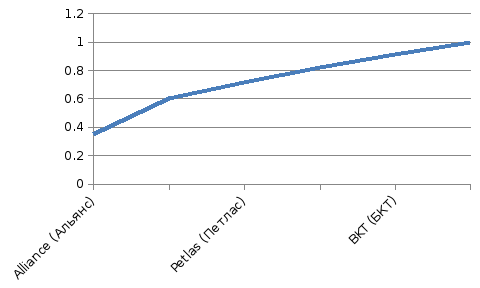

Рисунок 2.15 – Коэффициент трудоемкости складских операций ООО «Спецшина»

Коэффициент трудоемкости складских операций ООО «Спецшина» рассчитывается, как совокупное рабочее время персонала склада деленное на количество продукции за период. ООО «Спецшина» накоплен солидный опыт в системе франчайзинга и эффективно отлажена работа с партнёрами предприятия в данной сфере. Франшиза ООО «Спецшина» даёт возможность начать новый бизнес, имея небольшой капитал и при этом не тратя деньги на раскрутку и активную рекламу. Весь опыт компании, начиная от юридических вопросов и заканчивая исходниками рекламных кампаний, оформлен в специальную базу знаний, которой мы активно делимся с нашими партнерами. Сотрудничество с нами даёт ряд неоспоримых плюсов: от предоставления известного бренда с непоколебимой репутацией до уникальных скидок на коллективные закупки.

ООО «Спецшина» предлагает новую технологию заполнения пневматических индустриальных шин специальным составом Arnco Flatrofing на основе полиуретана. Шины справятся с любой работой как в стандартных условиях, так и на территориях, заваленных металлоломом. Арматура, гвозди и камни больше не страшны для данных шин. Технология заполнения: через вентиль камеры под рабочим давлением во внутреннюю полость шины вводится двухкомпонентный полиуретановый наполнитель, который полимеризуется в течение 24 часов (при t=22 С). Наполнитель не теряет своей упругости при низких температурах, что подтверждается проведенными испытаниями Института Аляски.

Таблица 2.2 ABC анализ по выручке реализуемой продукции ООО «Спецшина» (тыс. руб.)

|

№ |

Реализуемая продукция по брендам |

выручка |

доля |

нарастающий итог |

группа |

|

1 |

Alliance (Альянс) |

14463,75 |

0,35 |

0,35 |

a |

|

2 |

Galaxy (Гелекси) |

10480,02 |

0,2536 |

0,6036 |

a |

|

5 |

Petlas (Петлас) |

4692,867 |

0,11356 |

0,71716 |

a |

|

3 |

Primex (Праймекс) |

4281,27 |

0,1036 |

0,82076 |

b |

|

4 |

BKT (БКТ) |

3870,086 |

0,09365 |

0,91441 |

b |

|

6 |

Starmaxx (Стармакс) |

3537,007 |

0,08559 |

1 |

c |

|

|

Всего |

41325 |

|

|

|

ООО «Спецшина» обеспечивает резиной любой вид транспорта: легковые автомобили, грузовики, сельскохозяйственную и специальную технику. В разных отраслях промышленности, строительстве зданий и дорог, при разработке полезных ископаемых, – область применения индустриальных шин очень обширна. При этом промышленные покрышки отличаются высокой прочностью и надежностью, предельной износостойкостью и долговечностью. Они устанавливаются на погрузчики, экскаваторы-погрузчики и другие дорожные и строительные машины.

Рисунок 2.14 – нарастающий итог ABC анализа по выручке реализуемой продукции ООО «Спецшина»

Шины для индустриальной техники различаются своим типоразмером, слойностью, конструкцией и типом протектора. При этом типоразмер выбирается соответственно диаметру колесных дисков и модели машин, а слойность – предполагаемой нагрузке. Конструкция промышленных шин может характеризоваться наличием и отсутствием камеры. Камерные шины меньше перегреваются и деформируются, тогда как бескамерные легче и делают работу техники безопаснее.

Таблица 2.3 ABC-XYZ анализ ООО «Спецшина»

|

AX |

AY |

AZ |

|

|

1,5 |

2 |

|

BX |

BY |

BZ |

|

3 |

4 |

|

|

CX |

CY |

CZ |

|

|

|

|

Шины для экскаваторов погрузчиков и другой индустриальной техники разрабатываются с повышенным запасом прочности такие изделия можно задействовать на особых объектах: химических заводах, карьерах, лесозаготовке, строительных объектах. Поэтому на ней не стоит экономить. Индустриальные покрышки имеют пневматическую конструкцию, которая обеспечивает им хорошую ходимость и амортизационные свойства, поэтому такие шины подойдут для неровных поверхностей. Изготавливаются камерные и бескамерные покрышки с разной нормой слойности. Так, если вам предстоит вести работу на агрессивном покрытии, например, на камнях лучше предпочесть колеса на экскаватор-погрузчик с высоким показателем.

Таблица 2.4 XYZ анализ по выручке реализуемой продукции ООО «Спецшина» (тыс. руб.)

|

№ |

Реализуемая продукция по брендам |

выручка |

январь |

март |

май |

июль |

сентябрь |

декабрь |

ср значение |

Коэф. вариации |

группа |

|

3 |

Primex (Праймекс) |

4281,27 |

727,8159 |

727,8159 |

727,8159 |

727,8159 |

727,8159 |

744,941 |

730,6701 |

0,009568 |

x |

|

6 |

Starmaxx (Стармакс) |

3537,007 |

565,9211 |

601,2911 |

530,551 |

565,9211 |

636,6612 |

636,6612 |

589,5011 |

0,072664 |

x |

|

5 |

Petlas (Петлас) |

4692,867 |

703,9301 |

797,7874 |

657,0014 |

844,7161 |

750,8587 |

938,5734 |

782,1445 |

0,129615 |

y |

|

1 |

Alliance (Альянс) |

14463,75 |

2169,563 |

2169,563 |

2169,563 |

2169,563 |

2169,563 |

3615,938 |

2410,625 |

0,244949 |

y |

|

4 |

BKT (БКТ) |

3870,086 |

580,5129 |

580,5129 |

580,5129 |

580,5129 |

580,5129 |

967,5216 |

645,0144 |

0,244949 |

y |

|

2 |

Galaxy (Гелекси) |

10480,02 |

1572,003 |

1048,002 |

2620,005 |

1048,002 |

1572,003 |

2620,005 |

1746,67 |

0,409878 |

z |

На данный момент ООО «Спецшина» представляет собой крупную компанию, владеющую складами и имеющую в своей сети единый call-центр, который регулирует всю деятельность предприятия, отдел продаж, службу доставки, дистрибьюторов в регионах c постоянным наличием необходимого запаса шин, а так же отлаженной системы логистики.

За это время у предприятия ООО «Спецшина» сложились партнерские отношения с ведущими производителями, позволяющие предлагать высококачественную продукцию по конкурентоспособным ценам.

Таблица 2.5 Показатели KPI деятельности склада ООО «Спецшина»

|

|

Доля ошибочных поставок за год(Проценты) |

Доля нового персонала склада (средний показатель за месяц) |

Коэффициент использования складской площади |

Коэффициент использования объема склада |

Оборачиваемость склада (дни) |

Коэффициент трудоемкости складских операций |

|

2012 |

25,2 |

81 |

81,4 |

61,32 |

81,365 |

0,68 |

|

2013 |

20,2 |

76 |

73,5 |

61,32 |

74,563 |

0,99 |

|

2014 |

25,9 |

85 |

65,55 |

72,325 |

86,356 |

0,933 |

|

2015 |

10,3 |

72 |

82,34 |

74,35 |

80,325 |

0,67 |

|

2016 |

20,8 |

60 |

79,2 |

61,562 |

79,365 |

0,98 |

Хорошо отлаженная работа логистической системы позволяет ООО «Спецшина» иметь следующие преимущества:

Быстрая доставка;

Низкие цены;

Широкий ассортимент;

Наличие ходовых моделей;

Отличное обслуживаение;

Профессиональный менеджеры;

Гарантия на все шины;

Надежные поставщики;

Сезонные скидки;

Программа лояльности;

Быстрая обработка заявок.

У ООО «Спецшина» целая сеть собственных складов индустриальной шины, состоящая из 7 основных складов в различных городах России: г. Екатеринбург, г. Москва, г. Санкт-Петербург, г. Воронеж, г. Брянск, г. Краснодар. Ведь уже не надо доказывать, что индустриальная шина Armour предоставляемая ООО «Спецшина» – это качественная резина, ведь Armour уже доказала по всему миру свою уникальность в прочности резины и к тому же весьма недорогой по цене.

Рисунок 2.16 – Доля нового персонала склада ООО «Спецшина» (средний показатель за месяц) (Проценты)

Для изготовления цельнолитных шин применяются новейшие технологии и специальную резиновую смесь, обеспечивающие длительный срок эксплуатации. Уучшенные рабочие характеристики позволяют использовать шины в любых погодных условиях и даже в производственных зонах, где обычные цельнолитные шины бессильны.

МОДЕЛИРОВАНИЕ РЕКОМЕНДАЦИЙ ПО СОВЕРШЕНСТВОВАНИЮ СИСТЕМЫ СКЛАДИРОВАНИЯ ООО «СПЕЦШИНА»

Разработка экономико-математической модели складской системы ООО «Спецшина»

В данном разделе дипломной работы проведем регрессионный анализ зависимости: рентабельности ООО «Спецшина» (Y) от доли ошибочных поставок за год (X1), коэффициента использования складской площади (X2), коэффициента трудоемкости складских операций (X3). Значения показателей ООО «Спецшина» возьмем за период с 2009 по 2016 года, данные отражены в таблице 3.1 .

Таблица 3.1 Данные регрессионного анализа ООО «Спецшина»

|

года |

Рентабельность ООО «Спецшина» (Y) |

Доля ошибочных поставок за год (X1) |

Коэффициент использования складской площади (X2) |

Коэффициент трудоемкости складских операций (X3) |

|

2009 |

21 |

20,2 |

75,6 |

0,81 |

|

2010 |

23 |

19,5 |

78,2 |

0,87 |

|

2011 |

22 |

20,8 |

83,6 |

0,98 |

|

2012 |

22 |

25,2 |

81,4 |

0,68 |

|

2013 |

21 |

20,2 |

73,5 |

0,99 |

|

2014 |

19 |

25,9 |

65,55 |

0,933 |

|

2015 |

23 |

10,3 |

82,34 |

0,67 |

|

2016 |

22 |

20,8 |

79,2 |

0,98 |

|

среднее |

21,625 |

20,3625 |

77,42375 |

0,864125 |

В результате регрессионного анализа были получены следующие данные, которые отражены в таблице 3.2 и 3.3. Показатель качества модели коэффициент R квадрат равен 0,9121, так как этот показатель больше 0,75, значит, что уравнение регрессии является адекватными составлено правильно.

Таблица 3.2. Коэффициенты модели регрессии

|

|

Коэффициенты |

Стандартная ошибка |

t-статистика |

|

Y-пересечение |

10,61802786 |

5,438663051 |

1,952323165 |

|

Переменная X 1 |

-0,074756866 |

0,065728577 |

-1,137357129 |

|

Переменная X 2 |

0,164382869 |

0,053197239 |

3,090063906 |

|

Переменная X 3 |

-0,229051696 |

2,224622203 |

-0,102962065 |

Данный показатель означает, что рентабельность ООО «Спецшина» (Y) на 91,21% зависит от доли ошибочных поставок за год (X1), коэффициента использования складской площади (X2), коэффициента трудоемкости складских операций (X3).

Таблица 3.3. Коэффициенты модели регрессии

|

|

P-Значение |

Нижние 95% |

Верхние 95% |

Нижние 95,0% |

Верхние 95,0% |

|

Y-пересечение |

0,01229784 |

-4,482121547 |

25,71817727 |

-4,482121547 |

25,71817727 |

|

Переменная X 1 |

0,031896197 |

-0,257248652 |

0,107734921 |

-0,257248652 |

0,107734921 |

|

Переменная X 2 |

0,036572059 |

0,016683654 |

0,312082083 |

0,016683654 |

0,312082083 |

|

Переменная X 3 |

0,009228528 |

-6,405593122 |

5,947489729 |

-6,405593122 |

5,947489729 |

Иными словами, что чем выше коэффициенты X2, тем больше рентабельность ООО «Спецшина» (Y). С коэффициентом X1 и X3 ситуация обратная, он имеет обратную корреляционную связь. Таким образом чем меньше коэффициент X1 и X3 тем больше рентабельность ООО «Спецшина» (Y).

Таблица 3.4. Регрессионная статистика

|

Регрессионная статистика | |

|

Множественный R |

0,912014115 |

|

R-квадрат |

0,831769746 |

|

Нормированный R-квадрат |

0,705597056 |

|

Стандартная ошибка |

0,706706139 |

|

Наблюдения |

8 |

Уравнение регрессии для данной задачи будет выглядеть следующим образом:

Y = 10,618 - 0,074x1 + 0,164x2 - 0,229x3

(1) уравнение регрессии

Таблица 3.5 Дисперсионный анализ

|

|

df |

SS |

MS |

F |

Значимость F |

|

Регрессия |

3 |

9,877265734 |

3,292421911 |

6,592312036 |

0,049988641 |

|

Остаток |

4 |

1,997734266 |

0,499433566 |

|

|

|

Итого |

7 |

11,875 |

|

|

|

Форма зависимости является линейной, связь прямая, сильная.

Значимость F составляет 0,049988641 и стремится к нулю, значит, что значение является адекватным, так как меньше чем 0,05.

Поскольку все показатели значимости коэффициентов уравнения регрессии меньше чем 0,05 это означает, что уравнение является статистически значимым.

Таблица 3.6 Вывод остатка

|

Наблюдение |

Предсказанное Y |

Остатки |

Стандартные остатки |

|

1 |

21,34975216 |

-0,349752157 |

-0,654697319 |

|

2 |

21,81573432 |

1,18426568 |

2,216814249 |

|

3 |

22,5810222 |

-0,581022198 |

-1,087609232 |

|

4 |

21,95916519 |

0,040834814 |

0,076438251 |

|

5 |

20,96331883 |

0,036681172 |

0,068663093 |

|

6 |

19,24341683 |

-0,243416834 |

-0,455649366 |

|

7 |

23,2298529 |

-0,229852901 |

-0,430259185 |

|

8 |

21,85773758 |

0,142262424 |

0,266299508 |

Среднее значение остатков стремится к нулю, следовательно, оно тоже является адекватным.

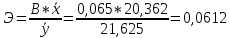

(2) Коэффициент эластичности 1

Таблица 3.7 Вывод вероятности

|

Персентиль |

Y |

|

6,25 |

19 |

|

18,75 |

21 |

|

31,25 |

21 |

|

43,75 |

22 |

|

56,25 |

22 |

|

68,75 |

22 |

|

81,25 |

23 |

|

93,75 |

23 |

|

6,25 |

19 |

Коэффициент эластичности 1 равен 0,0612. Так при увеличении доли ошибочных поставок за год (X1) на 1% рентабельность ООО «Спецшина» (Y) уменьшится на 0,0612%.

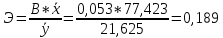

(2) Коэффициент эластичности 2

Коэффициент эластичности 2 равен 0,189. Так при увеличении коэффициента использования складской площади (X2) на 1% рентабельность ООО «Спецшина» (Y) увеличится на 0,189%.

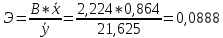

(2) Коэффициент эластичности 3

Коэффициент эластичности 3 равен 0,0888. Так при увеличении коэффициента трудоемкости складских операций (X3) на 1% рентабельность ООО «Спецшина» (Y) уменьшится на 0,0888%.

Мероприятия по совершенствованию Системы складирования ООО «Спецшина»

В данном разделе дипломной работы на основе проведенного анализа логистической системы, цепи поставок, а так же показателей KPI складской системы ООО «Спецшина» и выявленных проблем будут предложены ряд мер и мероприятий по их устранению. Так в процессе анализа логистической и складской систем ООО «Спецшина» были выявлены ряд проблем, которые требуют незамедлительного устранения.

Одной из основных проблем ООО «Спецшина» является плохая планировка складского хозяйства о чем свидетельствует как рассмотренный бизнес-процесс складирования так и схема склада. Причиной данной ситуации является отсутствие на ООО «Спецшина» надежных стелажей, поэтому продукция часто складируется без них и часто свалена в кучу. Все это отрицательно влияет на показатели KPI деятельности склада, в частности на такие показатели, как доля ошибочных поставок ООО «Спецшина», коэффициент использования складской площади ООО «Спецшина», коэффициент трудоемкости складских работ ООО «Спецшина». В свою очередь данные показатели как показала построенная регрессионно-корреляционная модель ООО «Спецшина» имеют прямое и сильное влияние на рентабельность ООО «Спецшина», следовательно бизнес-процесс складирования нуждается в незамедлительном улучшении.

Так в данной работе исходя из проделанного анализа и выявленных проблем я предлагаю оборудовать склад ООО «Спецшина», либо арендовать новый с имеющимися трёхъярусными стеллажами для продукции, так как техника предприятия позволяет работать на данной высоте с продукцией весом не более 1,5 тонны.

Многообразие систем складских стеллажей позволяет решить любые задачи по эффективному размещению грузов, не зависимо от их типа и количества. Большинство конструкций складских стеллажей изготавливается на основе модульных систем, что позволяет устанавливать их в любых помещениях, адаптируя для решения любых задач хранения. Наиболее прогрессивные системы складских стеллажей готовы к внедрению полностью автоматизированного процесса грузооборота, когда человек осуществляет только дистанционный контроль и аварийно-ремонтное обслуживание.

Складские стеллажи необходимые ООО «Спецшина» – обязательные элементы современной складской системы, без которых невозможно эффективное и безопасное размещение хранимых материальных ценностей различных видов, а также интенсивный грузооборот с максимальным использованием машин и механизмов.

Полочные складские стеллажи, которые рекомендуются к применению ООО «Спецшина» самые массовые конструкции, которые присутствуют почти в каждом складе и позволяют хранить различные виды продукции в различных типах упаковки (ящики, коробки, пакеты, банки и подобное). Они известны и используются человеком уже тысячи лет. Кроме размеров и количества полок для таких стеллажей важен показатель грузоподъемности полок.

Простые (с фронтальной загрузкой) паллетные стеллажи предназначены для хранения паллет – унифицированных складских единиц, представляющих собой грузовую площадку (поддон) с установленными на неё различными по виду и форме товарами или продукцией.