- •Факультет механического оборудования

- •1 Изучение и анализ сведений о конструкциях

- •Назначение и область применения машин для измельчения

- •Классификация машин для помола

- •1.3 Сущность и основные закономерности процесса, происходящего в машинах для помола.

- •3)Истирание (рисунок 8 в )

- •4) Раскалывание (рисунок 8 г )

- •1.4 Показатели оценки качества конечной продукции, производимой машиной.

- •1.5 Анализ технических и эксплуатационных показателей работы трубной мельницы 3,2х15.

- •1.6 Выводы о совершенствовании шаровой мельницы.

- •2. Проведение патентного исследования и анализ его результатов.

- •2.1 Разработка задания на проведение патентных исследований. Утверждаю

- •Задание № 1

- •2.2 Разработка поиска информации . Регламент поиска № 1

- •2.3 Поиск и отбор патентной информации. Справка о поиске № 1

- •2.4 Выводы о выполнении регламента поиска.

- •3. Проведение экспериментального исследования влияния рабочих параметров машины и процессов на основные технико-эксплуатационные показатели машины и его описание.

- •4 Художественно-конструкторский анализ создаваемой машины.

Министерство Образования Российской Федерации

Белгородский Государственный Технологический

Университет Им. Шухова

Факультет механического оборудования

КАФЕДРА: «Механического оборудования»

КУРСОВАЯ РАБОТА по дисциплине

“Технические основы создания машин”

на тему: “Разработка технического предложения на модернизацию

трубной мельницы 3,2х15”.

Выполнил: студент гр. МО-31

Рожков С. В.

Проверил: к.т.н., доцент

В.Б. Герасименко

Белгород 2004

Содержание

1 Изучение и анализ сведений о конструкциях машин для измельчения и процессах, происходящих в них.

1.1 Назначение и область применения машин для измельчения

1.2 Классификация машин для дробления.

1.3 Сущность и основные закономерности процесса, происходящего в машинах для помола.

1.4 Показатели оценки качества конечной продукции, производимой машиной.

1.5 Анализ технических и эксплуатационных показателей работы трубной мельницы 3,2х15.

1.6 Выводы о совершенствовании шаровой мельницы.

2 Проведение патентного исследования и анализ его результатов

2.1 Разработка задания на проведение патентных исследований.

2.2 Разработка поиска информации.

2.3 Поиск и отбор патентной информации.

2.4 Выводы о выполнении регламента поиска.

3. Проведение экспериментального исследования влияния рабочих параметров машины и процессов на основные технико-эксплуатационные показатели машины и его описание

4. Художественно-конструкторский анализ создаваемой машины.

5. Разработка технического предложения

Литература

1 Изучение и анализ сведений о конструкциях

МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОЦЕССАХ,

ПРОИСХОДЯЩИХ В НИХ

Модернизируемая машина – цементная мельница Ø 3,2*15 м.

Классификация данной машины:

класс – машины для измельчения;

группа – машины для помола (мельницы);

тип – мельница цементная;

типоразмер – Ø 3,2 * 15 м.

-

Назначение и область применения машин для измельчения

Машины данного класса применяют для дробления и помола твёрдых, мягких и пластичных материалов. Данные машины находят применение в горно – рудной промышленности, цементной промышленности и остальных видах народного хозяйства, где требуется измельчение.

Классификация машин для помола

Мельницы. По конструкции и принципу работы различают следующие основные типы мельниц:

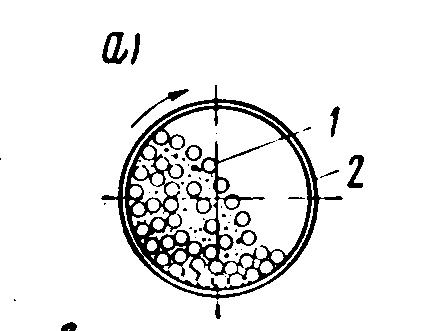

1) барабанные мельницы (рис. 1), предназначаемые для тонкого измельчения. Эти мельницы могут работать по принципу удара и частично истирания свободно падающими дробящими телами 1 (шарами, цилиндрами, прутками, стержнями и т. п.), находящимися во вращающемся или вибрирующем барабане 2 вместе с измельчаемым материалом. Барабанные мельницы без мелющих тел работают ударом при частичном истирании крупных кусков материала о мелкие;

Рисунок 1 Барабанные мельницы

Барабанные мельницы делятся на шаровые и трубные, и могут быть классифицированы по следующим основным признакам:

по принципу работы — на периодические (рис. 2, б) и непрерывно

действующие (рис. 2, б, в, г, д, е, ж);

по способу помола — на мельницы сухого или мокрого помола;

по конструкции и форме барабана — на цилиндрические однокамерные

( рис. 2, а, б, в, г), многокамерные ( рис. 2, е, ж) и конические ( рис. 2, д);

по способу загрузки и разгрузки — на мельницы с загрузкой и разгрузкой через люк ( рис. 2, а); с периферийной разгрузкой (рис. 2, в,);с центральной загрузкой и разгрузкой через пустотельные цапфы (рис. 2, б, г, д, е, ж);

по конструкции привода—с периферийным (шестеренчатым) приводом

и с центральным приводом;

по схеме работы — с открытым или замкнутым циклом.

Рисунок 2

Схема шаровых мельниц

В шаровых мельницах отношение длины барабана , к его диаметру не превышает 1—2, в то время как в трубных это отношение равно 3—6.

От того, по какой из схем работает помольная установка, во многом зависят ее производительность, удельный расход энергии, однородность готового продукта по величине частиц, а также стоимость эксплуатации помольной установки.

При работе мельницы по открытому циклу (рис. 2, а) весь измельчаемый материал пропускается через барабан один раз. У этих мельниц отсутствуют дополнительные устройства, обеспечивающие промежуточный отбор готового продукта. Это снижает эффективность помола, поскольку готовый продукт, не удаленный своевременно из мельницы, затрудняет измельчение частиц не размолотого материала.

2) роликовые маятниковые мельницы (рис. 3), в которых материал раздавливается между неподвижным кольцом 1 и быстровращающимися роликами 2, подвешенными шарнирно к крестовине 3, укрепленной на вертикальном валу 4. Ролики прижимаются к рабочей дорожке неподвижного кольца центробежной силой инерции. К этому же классу относятся кольцевые мельницы, в которых дробящие ролики (один из которых ведущий) прижимаются к кольцу пружинами;

Рисунок 3

Ролико-маятниковая мельница

При производстве строительных изделий также применяются ролико-маятниковые мельницы, предназначенные для измельчения мягких и средней прочности материалов (глина, каолин, гипс, мел, тальк, графит). Мельница имеет следующую конструкцию. На вращающемся вертикальном валу закреплена крестовина, на которой шарнирно подвешиваются четыре маятника с роликами на нижнем конце. При вращении вертикального вала за счет центробежной силы инерции маятники расходятся, прижимаясь своими роликами к неподвижному размольному кольцу, измельчая при этом материал, попадающий между роликами и кольцом. Материал подается в мельницу питателем. Измельченный материал потоком воздуха (газов), поступающим через кольцевой коллектор в корпус мельницы, подхватывается и выносится в сепаратор, устанавливаемый над мельницей. Отвеянные в сепараторе крупные частицы материала выпадают вниз в мельницу, где и домалываются, а отвеянный продукт поступает в циклон, где осаждается и затем отводится. Воздух через циклон частично направляется обратно в мельницу, а частично проходит через рукавный фильтр, очищается и затем выбрасывается в атмосферу.

Ролико-маятниковые мельницы изготовляются с диаметром тарелки от 600 до 1800 мм при диаметре роликов от 300 до 700 мм. Мощность электродвигателей мельницы и вентилятора от 4,5 до 235 кВт. Производительность при помоле материалов средней прочности при остатке 10% на сите № 008 колеблется от 0,2 до 12 т/ч в зависимости от размера мельницы и вида материала. Вентиляционная установка потребляет от 25 до 35% от количества энергии, расходуемой мельницей.

3) кольцевые шаровые мельницы (рис. 4), в которых размол материала осуществляется методом раздавливания между шарами 1, уложенными на беговой дорожке с небольшим зазором друг от друга, и вращающимся кольцом 2. Шары прижимаются к беговой дорожке нижнего вращающегося кольца верхним кольцом 3;

Рисунок 4

Кольцевая шаровая мельница

Шаровые среднеходные мельницы напоминают шарикоподшипник, в котором на нижнем кольце почти вплотную друг к другу укладываются металлические шары диаметром 190—275 мм в зависимости от размера мельницы. Нижнее кольцо приводится во вращение от электродвигателя через редуктор . Шары прижимаются к кольцу за счет веса верхнего кольца и дополнительного нажима пружин, давление которых на шар меняется от 1,8 до 6,0 Кн в зависимости от сорта размалываемого материала. При двухрядном по высоте расположении шаров приводным является среднее кольцо.

Материал, подлежащий измельчению, подается питателем и по течке направляется на нижнее кольцо, где размалывается шарами. Измельченный материал под действием центробежных сил инерции выбрасывается за кольцо и подхватывается потоком воздуха, поступающим со скоростью 25—30 м/сек через патрубок. Материал воздушным потоком направляется в сепаратор, где разделяется на готовый продукт и крупку. Готовый продукт выносится вверх через патрубок, а крупка падает вниз и поступает на домол.

4) ударные мельницы (рис. 5), предназначены для размола материалов при этом в ряде случаев с одновременной подсушкой его. Ударные мельницы строятся или со свободно подвешенными — шахтные мельницы или с жестко закрепленными молотками 1 — аэробильные мельницы. Измельчение осуществляется по принципу удара, отчасти истирания, а также за счет удара частиц друг о друга;

Рисунок 5

Ударная мельница

За последние годы в промышленности строительных материалов все большее применение находят так называемые шахтные мельницы. Подлежащий измельчению материал подается по трубе в шахту, установленную над мельницей. Материал вводится в помольную камеру по направлению вращения ротора , при этом готовые мелкие фракции, всегда имеющиеся в измельченном материале, подхватываются потоком газов, поступающих в корпус по специальным приемным каналам. Частицы материала, измельчающиеся ударами бил, при этом подсушиваются. Процесс сушки в основном заканчивается в мельнице. Подсушенные и измельченные частицы поступают в шахту, в которой отвеиваются под действием гравитационных сил. Частицы, скорость витания которых менее скорости потока, уносятся в осадительные устройства, где собирается готовый продукт. Частицы же, для которых скорость потока недостаточна, выпадают из него и поступают обратно в мельницу для домола. Таким образом, шахта выполняет роль сепаратора. При изменении скорости воздуха в шахте изменяется также тонкость помола. С уменьшением скорости воздуха тонкость помола повышается и, наоборот.

Шахтные мельницы характеризуются диаметром и длиной ротора. Так, ШМА-800/391 означает: аксиальная шахтная молотковая мельница с ротором диаметром 800 мм и длиной 391 мм. Шахтные мельницы выпускаются с роторами диаметром от 800 до 1 600 мм и длиной ротора от 391 до 2004 мм.

На ряду с шахтными мельницами так же применяются аэробильные. Подлежащий измельчению материал тарельчатым питателем равномерно подается через загрузочные рукава в центральную часть мельницы (через отверстия в торцовых стенках). Измельчение происходит как при ударе бил о куски материала, так и в дальнейшем при ударе материала о броню мельницы, а также за счет истирания материала билом и материала о материал. Ротор, вращающийся с окружной скоростью около 80 м/сек, выбрасывает измельченный материал в трубу над горловиной мельницы. Вентилятор, соединенный трубой с воздушным сепаратором, создает в системе разрежение и вызывает тем самым интенсивный ток воздуха (газов) вверх от мельницы к воздушному сепаратору. В сепараторе происходит отделение крупных частиц материала от мелких. При этом крупные частицы по трубе возвращаются обратно в мельницу, а мелкие вместе с отработанным воздухом (газами) отсасываются вентилятором и далее направляются в пылеосадительные устройства.

Аэробильные мельницы выпускаются двух типов: А и Б производительностью соответственно 2,5 и 5 т/ч при тонкости помола по углю R88 = 12%. Мощность электродвигателей 50 и 90 кВт.

5) вибрационные мельницы (рис. 6), применяются для тонкого и сверх тонкого помола материалов. Размол материала происходит в результате круговых колебаний корпуса 1 мельницы с частотой 15-50 гц. При этом измельчаемый материал подвергается многократному воздействию загруженных в мельницу небольших шаров 2,

Рисунок 6 Вибрационная мельница

Такие мельницы применяются для сверх тонкого помола цементного клинкера с доведением его удельной поверхности с 2500 – 3000 до 4000 – 5000 см2/г. Они применяются как для сухого так и для мокрого размола материала путем соударения частиц находящихся в турбулентном воздушном потоке. Производительность вибрационных мельниц в зависимости от тонины помола и свойств материала колеблется в значительных пределах. Так, при работе в непрерывном цикле на домоле цемента мельница М200 при 50 кол/сек дает в час 0,7—0,8 т цемента со средним размером зерна в 15—20 мк при остатке 3—4% на сите № 0060. Эта же мельница при периодической работе на помоле красителей до тонины, при которой в конечном продукте зерен размером до 1 мк должно быть не менее 97—98%, дает 2,5—3,0 кг/ч. Производительность мельницы модели М400 вдвое превышает производительность мельницы М200.

При работе мельницы с различной частотой колебаний, но при одинаковом потреблении энергии, производительность мельницы не меняется. Так, при работе мельницы М200 с 25 кол/сек, амплитуде около 3,5 мм и потребляемой мощности около 20 кВт ее производительность совпадает с той, которую дает эта же мельница при 50 кол/сек, амплитуде 2 мм и потребляемой энергии также в 20 кВт.

6) мельницы струйной энергии (рис. 7), размол в которых происходит за счет взаимного удара частиц материала, находящихся в турбулентно воздушном потоке, движущемся с большой скоростью, а также частично за счет трения материала о стенки размольной камеры.

Рисунок 7

Мельница струйной энергии

Струйные мельницы классифицируются по следующим признакам:

по технологическому назначению: с последовательным измельчением, и разделением и с совмещенным измельчением и разделением, осуществляемыми одновременно в одной камере;

по виду энергоносителя: воздухоструйные (работающие на сжатом воздухе), пароструйные (работающие на перегретом паре) и газоструйные (работающие на инертном газе):

по конструктивному признаку: мельницы с вертикальной трубчатой камерой для сверхтонкого измельчения материалов (средний размер получаемых частиц менее 1 мкм); мельницы с плоской помольной камерой для сверхтонкого измельчения материалов (средний размер получаемых частиц менее 10 мкм); мельницы с противоточной (эжекторной) камерой для тонкого измельчения материалов (средний размер получаемых частиц менее 60 мк).

Измельчение происходит в результате столкновения частиц в точках пересечения струй и в вихрях, возникающих между ними (турбулентный воздушный поток). Разделение осуществляется при взаимодействии центробежных и центростремительных сил, возникающих на резких поворотах потока в коленах Б и В. При этом более крупные частицы отбрасываются к внешней стенке трубы и, спускаясь по вертикальному стволу, снова попадают в зону измельчения. Более легкие частицы, движущиеся в области, прилегающей к внутренней стороне трубы, попадают в поток энергоносителя, отсасываемого из мельницы через жалюзи инерционного разделителя. Принцип действия последнего заключается в том, что крупные частицы материала, обладающие относительно высокой кинетической энергией, сталкиваясь с лопатками разделителя, отражаются от них и отбрасываются в газовый поток, циркулирующий в камере. Более мелкие частицы не претерпевают существенного отражения и увлекаются потоком Г, отсасываемым из мельницы. Частицы измельчаемого материала выводятся наружу лишь при достижении определенного размера. Для улавливания готового продукта применяют центробежные циклоны и тканевые рукавные фильтры.