- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Перелік спеціальних абревіатур і скорочень

АІГ (Nd) лазер – лазер на алюмоітрієвому гранаті з неодимом;

БДП – багатошарова друкована плата;

БКП – багатошарова керамічна плата;

ВЕТ – виріб електронної техніки;

ВІС – велика інтегральна схема;

ВНЗ – вищий навчальний заклад;

ГВМ – гнучкий виробничий модуль;

ГВС – гнучка виробнича система;

ГІС – гібридна інтегральна схема;

ГЦУ – геометричний центр установлення;

ДП – друкована плата;

ДДП – двобічна друкована плата;

ЕА – електронний апарат;

ЕК – електронний компонент;

ЕРЕ – електрорадіоелемент;

ЗТО – засіб технологічного оснащення;

ІС – інтегральна схема;

КД – конструкторська документація;

КМО – компоненти, виводи яких монтують у отвори;

КМО-1 – компоненти, виводи яких монтують у отвори

з верхнього боку друкованої плати;

КМО-2– компоненти, виводи яких монтують у отвори

з нижнього боку друкованої плати;

КМП – компоненти, які монтують на поверхню;

КМП-1– компоненти, які монтують на поверхню

з верхнього боку друкованої плати;

КМП-2 – компоненти, які монтують на поверхню

з нижнього боку друкованої плати;

МСБ – мікрозборка;

МОНУ – Міністерство освіти і науки України;

НВІС – надвеликі інтегральні схеми;

ОНПУ – Одеський національний політехнічний університет;

ОТ – обчислювальна техніка;

ОТРЕЗ – основи технології радіоелектронних засобів;

ПКВ –покупні комплектуючі вироби;

ПМ – поверхневий монтаж;

ПФ – паяння у паровій фазі;

РЕА – радіоелектронна апаратура;

РЕЗ – радіоелектронні засоби;

СРС – самостійна робота студентів;

ТД – технологічна документація;

ТМП – технологія монтажу на поверхню;

ТовГІС – товстоплівкові гібридні інтегральні схеми;

ТонГІС – тонкоплівкові гібридні інтегральні схеми;

ТО –технологічна операція;

ТП – технологічний процес;

ТПр – технологічний перехід;

ТТО – типова технологічна операція;

ТТП – типовий технологічний процес;

ФВ – функціональний вузол;

ХП – паяння хвилею припою.

Передмова

Згідно з освітньо-кваліфікаційною характеристикою бакалавра конструктора-технолога за напрямом 0910 - Електронні апарати в результаті проведення лекційних, лабораторних і практичних занять та виконання комплексної контрольної та курсової (розрахунково-графічної) роботи з дисципліни “Основи технології радіоелектронних засобів” (ОТРЕЗ) студенти повинні

знати: особливості сучасних найбільш прогресивних конструкцій функціональних вузлів (ФВ) електронних апаратів (ЕА), елементів, з яких вони складаються, – електронних компонентів (ЕК), друкованих плат (ДП); прогресивних типових технологічних процесів (ТТП) і типових технологічних операцій (ТТО), засобів технологічного оснащення (ЗТО) і матеріалів, що використовують теперішнім часом при розробці, конструюванні та виробництві радіоелектронних засобів (РЕЗ).

вміти: розробити оптимальну технологічну конструкцію ФВ ЕА з використанням поверхневого і змішаного монтажу, синтезувати найбільш раціональний технологічний маршрут виготовлення, запроектувати технологічне планування дільниці складання і монтажу розробленого ФВ, оформити необхідні технологічні документи.

Навчальний посібник складений відповідно до робочої навчальної програми з дисципліни ОТРЕЗ, що викладається студентам третього курсу спеціальностей 8.091001 - “Виробництво електронних засобів” і

8.091003 - “ Електронна побутова апаратура” у Одеському національному політехнічному університеті (ОНПУ). У склад посібника включені лабораторні роботи, які присвячені поглибленому вивченню окремих технологічних операцій, охоплюють ряд важливих напрямків сучасної технології складання і монтажу вузлів і блоків електронної і обчислювальної апаратури (ОА). Вони знайомлять майбутніх фахівців з конструктивно-техно-логічними особливостями ФВ ЕА (ОА) і складових їх елементів, типовими технологічними маршрутами виробництва вузлів на друкованих платах. Значна увага приділена методам складання і виконання монтажних опера-цій паянням.

Для забезпечення можливості оперативного контролю рівня знань студентів з дисципліни додаток до посібнику містить пакет тестових завдань комплексної контрольної роботи, який протягом богатьох років використовується в ОНПУ. У посібник також включені методика, зміст і вимоги до виконання курсової (розрахунково-графічної) роботи з дисципліни. Матеріали, що наведені у посібнику, дозволяють гнучко змінювати обсяг і номенклатуру робіт і занять при змінах у навчальних планах спеціальностей. Вони можуть використовуватись при самостійній роботі студентів з вивчення ОТРЕЗ.

Автори з подякою сприймуть усі критичні зауваження і пропозиції, будуть вдячні тим читачам, які надішлють їх за адресою: м. Одеса, 65044, просп. Шевченка 1, ОНПУ.

Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

Мета лабораторної роботи - вивчення конструктивно-технологіч-них особливостей сучасних ДП, ЕК, ФВ ЕА, які проектують теперішнім часом, а також ТПП, ТТО, ЗТО і спеціальних матеріалів для автоматизованого складання і монтажу при виробництві ФВ ЕА.

Основні відомості

1. “Майбутнє технології складання в електроніці” - так охарактеризували технологію монтажу на поверхню Менгін і Макклелланд - автори одної з перших книг у цій галузі, яка була надрукована в СРСР у 1990 р. у перекладі з англійської мови.

Монтаж ЕК безпосередньо на поверхню друкованих плат грунтується на стандартизації компонентів і корпусів інтегральних схем (ІС) для поверхневого монтажу, автоматизації технологічних процесів складання і монтажу, виборі спеціальних матеріалів.

Все більше підприємств організують самостійне виробництво мікроелектронної апаратури (МЕА) і обчислювальної техніки (ОТ). Завдяки створенню нового покоління чіп конденсаторів, резисторів, мікротрансформаторів, мікроіндуктивностей, великих, надвеликих інтегральних схем (ВІС, НВІС) у пластмасових, металокерамічних носіях (мікрокорпусах) і у безкорпусному виконанні, а також інших найсучасніших ЕК (див. дод. 1.1) з'являється можливість істотно поліпшити електричні характеристики виробів МЕА і ОТ, зменшити у 2 - 3 рази їхні масу і габарити, підвищити щільність монтажу у 4 - 6 разів, що можливо лише за рахунок переходу на нову технологію монтажу ЕК на поверхню плат.

2. Технологію монтажу в отвори друкованих плат теперішнім часом називають традиційною. Технологічні процеси складання і монтажу включені у ряд галузевих стандартів на типові технологічні процеси і типові технологічні операції. Серед них:

ОСТ 4ГО.054.242 "Микросборки. Сборка. Типовые технологические процессы (ТТП)".

ОСТ 4ГО.054.263 "Аппаратура радиоэлектронная. Сборочно-монтажное производство. Подготовка проводов, сборка жгутов и кабелей. Типовые технологические операции (ТТО)".

ОСТ 4ГО.054.264 "Аппаратура радиоэлектронная. Сборочно-монтажное производство. Подготовка ЭРЭ к монтажу. ТТП".

ОСТ 4ГО.054.265 "Аппаратура радиоэлектронная. Сборочно-монтажное производство. Сборка блоков. ТТП".

ОСТ 4ГО.054.266 "Аппаратура радиоэлектронная. Сборочно-монтажное производство. Сборка блоков (модулей 2-го уровня). ТТП".

ОСТ 4ГО.054.267 "РЭА. Сборочно-монтажное производство. Пайка монтажных соединений. ТТО".

ОСТ 4ГО.054.268 "РЭА. Сборочно-монтажное производство. Электромонтаж непаяными методами. ТТО".

ОСТ 4ГО.054.213 "Герметизация изделий РЭА полимерными материалами. ТТП".

Комплексна схема ТТП складання і монтажу ФВ ЕА на ДП наведена на рис.1.1.

Монтаж у випадку використання компонентів, виводи яких вставляють у отвори (КМО) друкованої плати виконується індивідуально за допомогою паяльника або груповими методами паяння, зануренням у припій або хвилею припою. Для вузлів такої конструкції характерні велика різниця по товщині, неоднакова тепло- і металоємність з’єднань, що ускладнює паяння.

3. Технологія поверхневого монтажу (ТМП) порівняно з існуючою традиційною технологією монтажу ЕК у отвори друкованих плат володіє найважливішим критерієм прогресивності: вона забезпечує мініатюризацію ЕА при одночасному зростанні її функціональної складності, що відповідає вимогам ринку електронних виробів і особливо ринку засобів обчислювальної техніки, є потужним стимулом розвитку ТМП, яку не може ігнорувати ні один з розробників чи виробників сучасних ЕА. У цих конструкціях і різниця по товщині мала, може бути забезпечена можливість одночасного і рівномірного нагріву при паянні.

Техніка монтажу на поверхню сприяє появленню безлічі нових портативних споживчих виробів: відеокамер високої чіткості, мобільних телефонів, калькуляторів, малогабаритних комп’ютерів тощо, не кажучи вже про вироби професійного і спеціального призначення.

4. Сучасні ФВ характеризуються такими конструктивно - технологічними особливостями елементної бази. На ДП монтують різноманітні вироби електронної техніки (ВЕТ), дискретні радіоелементи - резистори, конденсатори, транзистори, діоди; інтегральні схеми, ВІС, НВІС; резисторні, конденсаторні, діодні зборки; дроселі, трансформатори, з’єднувачі, установочні колодки і панельки, перемикачі тощо. Всі ВЕТ відрізняються типом, розмірами, кроком поміж виводами, формою і матеріалами, варіантом формування, номіналами, типом ключа, який вказує положення першого або полярного виводу, розсіювальною потужністю і рядом інших особливостей. Кількість відмінностей перевищує 2000.

Велика кількість видів і конструкцій ВЕТ - це об’єктивна необхідність, пов’язана з різноманітністю схемотехнічних і конструктивних вимог, а також природним ходом ускладнення елементної бази. Причому

витіснення елементної бази старого зразку йде нерівномірно - поруч з най

новішими використовують ВЕТ старої розробки. Зменшення номенклатури відбувається шляхом створення єдиних конструктивно-технологічних груп і загальних вимог до них.

|

|

Вхідний контроль електронних компонентів (ЕК) і друкованих плат (ДП) |

|

||

|

|

↓ |

|

||

|

|

Технологічне тренування ЕК |

|

||

|

|

↓ |

|

||

|

|

Маркірування ДП і ЕК |

|

||

|

|

↓ |

|

||

|

|

Встановлення деталей і ЕК на ДП (складання) |

|

||

|

|

↓ |

|

||

|

|

Паяння ЕК на ДП (монтаж) |

|

||

|

|

↓ |

|

||

|

|

Очистка вузла після монтажу |

|

||

|

|

↓ |

|

||

|

|

Встановлення і монтаж з'єднувача |

|

||

|

|

↓ |

|

||

|

|

Контроль якості складання і монтажу |

|

||

|

|

↓ |

|

||

|

Функціональний контроль |

← → |

Ремонт вузлів |

||

|

↓ |

||||

|

|

Стопоріння нарізних з'єднань |

|

||

|

|

↓ |

|

||

|

|

Вологозахист вузла |

|

||

|

|

↓ |

|

||

|

|

Фінішний контроль |

|

||

Рис. 1.1

Це дозволяє хоча б як-небудь обмежити перелік дозволених до використання розмірів і допусків, варіантів виконання ВЕТ, виробити конструктивні і технологічні вимоги до способів закріплення і складання ВЕТ на ДП, стійкості до впливів різноманітних факторів у процесі складання і монтажу тощо.

5. У ГОСТ 20.39.405-84 "Комплексная система общих технологических требований. Изделия электронной техники и электротехники для автоматизированной сборки аппаратуры. Общие требования" визначені (див. дод. 1.1) 15 таких конструктивно-технологічних груп (КТГ) залежно від технічної сумісності і можливості використання автоматизованого складання ЕА.

КТГ 1. Вироби з циліндричною (виконання 1) і прямокутною (виконання 2) формами корпусу і двома неполярними осьовими виводами.

КТГ 2. Вироби з циліндричною формою корпусу (виконання 1 і 2) і двома полярними осьовими виводами.

КТГ 3. Вироби полярні і неполярні з прямокутною (виконання 1) і дископодібною (виконання 2) формами корпусу і двома односпрямованими виводами.

КТГ 4. Вироби у циліндричному корпусі з двома односпрямованими виводами, що потребують орієнтації за полярністю.

КТГ 5. Вироби циліндричної форми корпусу з двома (виконання 1) і більше (виконання 2) односпрямованими виводами.

КТГ 6. Вироби з прямокутною або квадратною формою корпусу з двома і більше односпрямованими виводами.

КТГ 7. Вироби у циліндричному корпусі з двома і більше односпрямованими виводами, що потребують орієнтації за полярністю.

КТГ 8. Вироби з прямокутною (виконання 1, 2, 3) і циліндричною (виконання 4) формами корпусу з трьома односпрямованими виводами, що потребують орієнтації за полярністю.

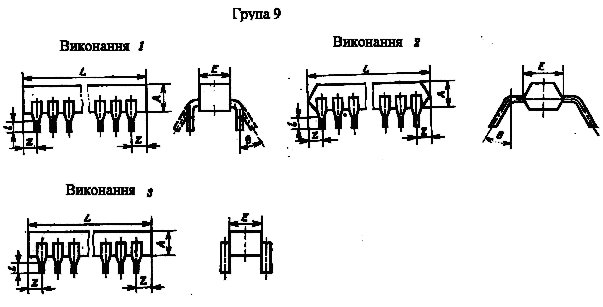

КТГ 9. Вироби у склокерамічному (виконання 1), пластмасовому (виконання 2), керамічному (виконання 3) корпусах прямокутної форми і двобічним розташуванням виводів, які потребують орієнтації за полярністю.

КТГ 10. Вироби в корпусі прямокутної форми і з двобічним розташуванням виводів прямокутного перетину, що розташовані паралельно площині основи (виконання 1 – 4) і з виводами з чотирьох боків (виконання 5 - 8).

КТГ 11. Безвивідні вироби з циліндричною (виконання 1) і прямокутною (виконання 2) формами корпусу (МЕЛФ, чіп).

КТГ 12. Вироби на гнучкому носії з поліаміду з металевим покриттям, із стрічковими виводами з мідної або алюмінієвої фольги.

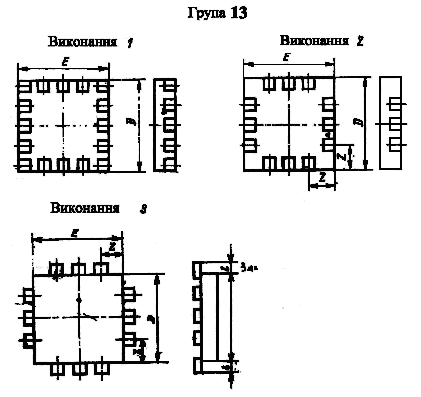

КТГ 13. Вироби у керамічному або пластиковому носії з виводами у вигляді контактних площадок (виконання 1 і 2) і жорстко орієнтованих плоскими виводами (виконання 3).

КТГ 14. Вироби у мініатюрному пластмасовому корпусі з жорстко орієнтованими плоскими виводами (виконання 1-3) (SOT 23, SOT 89, SO або Ф та ін.).

КТГ 15. Вироби у керамічному або пластиковому каркасі з виводами у вигляді металізованих облуджених контактних площадок (виконання 1) або з жорстко орієнтованими плоскими виводами (виконання 2).

6. Прогнозується, що у недалекому майбутньому використання корпусів з кількістю виводів до 28 буде зменшуватись, значно зросте використання ІС з кількістю виводів від 20 до 84 і далі до 256 і більше (2001 р. > 650, 2010 р. > 1200 виводів у ІС). Мікрокорпуси мають відстань між виводами не тільки 2,5 (2,54) і 1,25 (1,27) мм, але й 1,0, 0,63, 0,55, 0,50 і навіть 0,40 мм та менше.

Серед перспективних корпуси з матричним (у вузлах координатної сітки з відстанню 2,5 мм і кількістю > 300), а також периферійним розташуванням виводів (вони можуть бути і безвиводними) – з відстанню 0,625 мм загальною кількістю > 120.

Динаміка зміни вартості і щільності ЕА з часом від конструктивного виконання ІС і ФВ ЕА наведена на рис. 1.2.

Рис. 1.2

7. Сучасні ДП мають такі конструктивно-технологічні особливості, які треба враховувати при проектуванні ФВ ЕА.

ДП - основний конструктивний елемент, що з'єднує систему ДП і інших провідників, які на ній змонтовані, і ЕК у єдиний ФВ. Конструкція і спосіб виготовлення ДП визначають не тільки схемотехнічні характеристики, надійність, але й її технологічність.

У ТМП використовують однобічні (ОДП), двобічні (ДДП), багатошарові (БДП), у тому числі багатошарові керамічні (БКП 1 і БКП 2), провідникові (ПДП), гнучкі (ГДП) ДП і друковані кабелі (ГДК), тобто всю їхню номенклатуру. Кількість шарів БДП складає до 10 -12, БКП - до 32.

Принципи виготовлення ДП залежно від методу формування рисунку - видаленням частки металізації або нанесенням металізації на діелектричну основу розподіляються на субтрактивні (від латинського subtratio – віднімати), адитивні (aditio – прибавляти) і напівадитивні.

Методи одержання друкованих провідників різноманітні і залежать від засобів виконання того чи іншого принципу. Серед них хімічний, тиснення, гравірування, декалькоманії, гальваностегії, нанесення паст друкуванням, шоопірування, вакуумного розпилення, фрезерування, комбіновані методи тощо.

Спосіб одержання зображення рисунку схеми ДП визначається також використанням різноманітних засобів вибіркового захисту, тобто одержання негативного або позитивного зображення. Застосовують фотографічний, сітково-хімічний та офсетний, високий, глибокий та плоский друк, ксерографію, рисування, тиснення, аплікацію, гравірування, вакуумне розпилення, шоопірування та ін.

8. ГОСТ 23751-86 "Платы печатные. Основные параметры конструкции" встановлює для ДП п'ять класів щільності монтажу. Це перший, що допускає мінімальну ширину провідників і відстань між ними 0,75; другий, для якого ці параметри дорівнюють 0,45 мм; третій, що допускає мінімальні розміри 0,25 мм; четвертий - 0,15 мм і п'ятий - 0,1 мм. Сучасна технологія дозволяє виробляти ДП з мінімальними розмірами 0,05 мм. Їх можна було б віднести до шостого класу. Відомо, що технологічні процеси виробництва плат з першого по п’ятий клас відрізняються тільки фотошаблоном.

Сучасні ДП повинні відповідати ряду вимог, деякі з яких є суперечними. Так вони повинні:

-

забезпечити високу швидкість обробки сигналу, мінімальні перехресні перешкоди і відбитки сигналів, одержання необхідного мінімального і стабільного рівня хвилевого опору з'єднань;

-

мати високу щільність і жорсткість, можливість використання поверхневого монтажу, узгодженість з ВЕТ коефіцієнтів лінійного теплового розширення (КЛТР);

-

володіти задовільними конструктивними характеристиками - малою масою, товщиною, стійкістю до механічних (гравітаційних перевантажень та вібрації) і кліматичних (у широкому діапазоні умов) впливів та дії радіації;

-

забезпечувати можливість використання систем автоматизованого проектування, легкого внесення змін у схему, прогнозування електричних характеристик;

-

забезпечити добрий тепловідвід, стійкість до теплових ударів;

-

мати низьку вартість і екологічно чистий процес виробництва.

Автоматизація складально-монтажних процесів додає ще ряд вимог:

-

фіксуючі отвори ДП повинні виконуватись згідно з квалітетом Н9, їх діаметр і розташування визначаються обладнанням для складання. Граничне відхилення відстані поміж центрами фіксуючих отворів і контактних площадок не повинне бути більше ніж ± 0,1 мм. Навколо цих отворів треба залишати зону, що вільна від провідників діаметром 10 мм;

-

граничні відхилення відстаней поміж центрами монтажних отворів (без використання технічного зору) для автоматизованого складання повинні бути не більше ніж ± 0,05 мм, поміж осями контактних площадок - не більше ніж ± 0,1 мм;

-

розміри ДП повинні відповідати вимогам ГОСТ 23751-86. Найбільш часто використовують розміри 110 × 170, 170 × 200, 170 × 280,

150 × 240, що зменшує кількість оснащування і переналагоджування обладнання;

-

оптимальна відстань між виводом і стінкою отвору для монтажу має бути 0,2 - 0,3 мм. При меншій відстані розплав припою погано затікає у отвори (мають місце пустоти й непропаї), при більшому - зростає надлишок припою, з’являються усадкові раковини. При виборі діаметра отвору треба враховувати товщину шарів металізації та гарячого облудження;

-

довший бік безвивідних компонентів при їхньому монтажу на поверхню ДП паянням хвилею припою повинен бути розташований поперек руху ДП, щоб не затіняти контактні площадки від хвилі припою і не викликати непропаї;

-

контактні площадки для одного компонента, що монтується на поверхню (КМП), повинні бути однаковими, щоб не викликати його вздиблювання і перекосу.

9. Технологія складання і монтажу для ОПП, ДПП і БДП відрізняється незначно. Різницю слід враховувати у двох випадках:

– при необхідності відвести значну кількість тепла;

– при необхідності узгоджувати коефіцієнти лінійного теплового розширення (КЛТР).

У першому випадку використовується суцільний, гофрований або сотовий теплостік, наприклад із сплаву мідь-інвар-мідь, посередині або під ДП. Але теплостік сильно ускладнює нагрів при паянні, особливо при послідовному індивідуальному паянні паяльником.

У другому випадку КЛТР склотекстоліту і оксиду алюмінію відрізняється більше, ніж у два рази, що обумовлює термічну напруженість, під дією термічних циклів може мати місце дострокове порушення паяних з’єднань.

10. Ні одна з ДП не відповідає повністю усім вимогам. ОПП, ДПП – не забезпечують високу щільність монтажу ІС, ВІС, і НВІС. У БДП із зростанням кількості рівнів провідників зростають конструктивні і технологічні суперечності. У їх числі ускладнення автоматизованого проектування (недостатня кількість трас у шарі, наявність заборонених зон у районі перехідних отворів) – для стовідсоткового автоматизованого трасування тре-ба у два рази більше трас, ніж при виконанні розведення вручну.

До недоліків субтрактивних методів слід віднести високу трудомісткість і вартість виробництва ДП, дефіцитність ряду матеріалів, довгий цикл підготовки виробництва, екологічні проблеми.

Товщина міді на ДП складає як правило 18, 35 або 50 мкм. Контактні площадки і провідники займають 25 - 35 % поверхні ДП, тобто 70 - 75 % міді переходить у розчин у вигляді відходів, що складає 0,5 - 1 кг міді з 1 м2 поверхні.

Адитивні методи поки не забезпечують необхідної якості ДП, високої стабільності технологічних процесів їхнього виробництва.

Напівадитивні методи ускладнюють технологічні процеси виробництва ДП і поки що теж не можуть скласти серйозної конкуренції субтрактивним методам.

Прогнозують трансформацію ДП у великі гібридні ІС (ВГІС) для гібридних функціональних вузлів (ГФВ).

11. ФВ ЕА мають ряд конструктивно–технологічних особливостей.

Існує п’ять основних варіантів розташування ЕК на ДП, тобто п’ять варіантів конструктивного виконання ФВ на ДП. Вузол може мати одну з дев’яти конструкцій.

I варіант: традиційна конструкція 1, у якій виводи ЕК (КМО) встановлені у отвори з одного боку ДП, схематично подана на рис. 1.3, а. В окремих випадках КМО могуть бути встановлені і з іншого боку ДП (конструкція 2, рис. 1.3, б), хоч це не підвищує щільність монтажу і знижує технологічність ФВ.

Складання конструкції 1 починають з установлення КМО в отвори, потім – паяння хвилею припою (ХП); для конструкції 2 отвори для встановлення КМО на другий бік перед паянням повинні бути захищені від попадання припою під час групового паяння за допомогою маски. Після паяння і видалення маски можна встановлювати КМО з другого боку, проводити складання і монтаж їх, а також компонентів, що не підлягають автоматизованому складанню. Монтаж тих, які не можна паяти, і теплочутливих ЕК треба виконувати вручну.

Рис. 1.3

II варіант: чисто поверхневий монтаж, при якому конструкція 3 (рис. 1.3,в), передбачає встановлення КМП с одного боку, а конструкція 4 (рис.1.3, г) - з обох боків ДП.

У першому випадку кількість технологічних операцій мінімальна. На контактні площадки ДП методом трафаретного друкування або шприцюванням за допомогою дозатора наносять паяльну пасту. Кількість припою у пасті і кількість пасти, що нанесена, повинні забезпечити необхідну якість паяних з’єднань. Після позиціонування і встановлення КМП проводять паяння одним з методів оплавлення дозованого припою.

У другому випадку на зворотному боці ДП за допомогою клею фіксують прості КМП. Після затвердіння клею інфрачервоним і ультрафіолетовим випромінюванням проводять паяння подвійною хвилею припою, або паяння оплавленням дозованого припою. Далі - очистка, контроль і випробування змонтованих плат.

III варіант: конструкція 5-го вузла (рис. 1.3, д) передбачає розташування КМО і КМП на ДП з різних боків. При цьому складання треба починати з встановлення КМП. Паяння подвійною хвилею припою КПМ, які зафіксовані за допомогою клею, і КМО може виконуватись одночасно.

IV варіант: у конструкції 6-го вузла (рис. 1.3, є) КМП і КМО розташовані з одного боку ДП. У цьому випадку спочатку встановлюють КМП на паяльну пасту і проводять паяння оплавленням дозованого припою. А потім встановлюють КМО і монтують їх хвилею припою.

V варіант передбачає найбільш складне виконання вузла ЕА. Конструкція 7 вузла (рис. 1.3, ж) має КМП 1 і КМП 2 з обох боків ДП і КМО 1 з одного боку ДП, де розташовані найбільш складні КМП. Конструкція 8 (рис. 1.3, з) має не тільки КМП 1 і КМП 2, але ще КМО 1 і КМО 2, які розташовані відповідно з обох боків ДП.

У першому випадку (конструкція 7) після нанесення паяльної пасти, встановлення КМП 1 їх паяють оплавленням дозованого припою. Потім технологічний процес ідентичний до варіанта 3.

У другому випадку КМО-2 (конструкція 8) встановлюють після видалення маски, що захищає отвори ДП під час паяння подвійною хвилею припою. Паяння КМО-2 треба у такому разі виконувати вручну за допомогою паяльника.

У тому ж V варіанті КМО можуть бути розташовані з обох боків ДП, а КМП – з одного із боків ДП (рис. 1.3, і).

У цьому випадку доцільно складання і монтаж виконувати у порядку для варіанта III, а КМО-1 паяти вручну за допомогою паяльника після видалення маски, що захищала отвори ДП під час паяння подвійною хвилею припою.

Структурна схема типового технологічного процесу складання для найбільш складної з 9 розглянутих конструкцій ФВ наведена на рис. 1.4.

Для всіх традиційних конструкцій ФВ, у яких використовують тільки КМО, характерні велика різниця товщини, неоднакова тепло- і металоємність з’єднань, виводів і контактних площадок ДП. Це ускладнює одночасне рівномірне нагрівання, бо товщина виводів компонентів у десятки разів перевищує товщину міді на контактних площадках і у металізованих отворах ДП.

Рис. 1.4

Склотекстоліт, гетінакс, а також клеї, які використовують для приклеювання фольги до основання ДП, дуже чутливі до теплового впливу, що має місце при паянні, до складу паяльних флюсів, мийних рідин.

Конструкції вузлів, у яких використовують тільки КМП, не мають великої різниці у товщині монтажних елементів, що з’єднуються. У цьому випадку при рівних інших умовах забезпечується більш широка можливість одночасного і рівномірного нагріву виводів і контактних площадок, що паяються.

При виборі однієї з дев’яти можливих конструкцій ФВ на ДП треба виходити з вимог забезпечення високої технологічності, яка має бути вищою в умовах серійного (великосерійного) і масового виробництва ЕА. При цьому треба зважити на такі фактори:

- бездефектне складання, ремонтоздатність;

- використання групових високопродуктивних методів паяння;

- автоматизація, у тому числі швидка фіксація компонентів, точне позиціонування ДП, автоматичне встановлення ЕК.

Найкраще використовувати однорідну елементну базу з одним типом корпусу - тільки КМП чи тільки КМО. Це спрощує вибір ЗТО. Але це суперечить вимогам швидкодії, повноті функцій вузла, бо їх можна досягти лише при використанні найновіших ЕК у спеціальних корпусах.

12. Поверхневий монтаж має окремі недоліки і обмеження. До них можна віднести недостатньо повну номенклатуру і високу вартість деяких виробів електронної техніки (ВЕТ), наприклад полярних конденсаторів. Але вже сьогодні понад 95 % номенклатури ВЕТ в світі випускається для монтажу на поверхню.

Автоматизоване обладнання для складання і монтажу КМП достатньо дороге. Одна лінія коштує більше 300 тис. $ США.

Зменшення маси і габаритів ФВ ЕА при використанні ТМП, підвищення щільності монтажу може привести до зростання питомої потужності розсіяння тепла.

До недоліків можна віднести також необхідність підвищення при поверхневому монтажі культури виробництва електронних апаратів, наявність психологічного бар’єру до впровадження монтажу на поверхню у частини спеціалістів - конструкторів і технологів.

Але переваги ТМП, неможливість забезпечити без використання цієї високої технології конкурентоспроможності вітчизняної апаратури відкривають перед нею великі перспективи.

Завдання на самостійну роботу

-

Вивчити основні конструктивно-технологічні особливості сучасних друкованих плат, електронних компонентів і вузлів електронних засобів.

-

Розглянути основні структурні технологічні схеми виробництва вузлів всіх можливих конструкцій, переваги і недоліки поверхневого монтажу.

-

Підготувати відповідь на контрольне запитання.

4. Оформити звіт.

Порядок виконання роботи

-

Проаналізувати конструкцію заданого вузла PEA (ОТ), виконати ескіз складального креслення вузла з використанням КМП і КМО.

-

Розробити схему збирального складу вузла.

-

Синтезувати технологічну структурну схему складання і монтажу вузла відповідно до розробленої конструкції.

Зміст звіту

-

Ескіз складального креслення.

-

Схема збирального складу.

-

Стехнологічна структурна схема складання і монтажу вузла.

-

Відповіді на контрольні запитання.

-

Висновки по роботі.

Контрольні запитання

-

Охарактеризуйте поверхневий монтаж, його переваги і недоліки.

-

Які конструктивно-технологічні особливості характерні для сучасних електронних компонентів?

-

Які конструктивно-технологічні особливості характерні для сучасних друкованих плат?

-

Які конструктивно-технологічні особливості характерні для сучасних вузлів на друкованих платах?

-

Яким вимогам повинні відповідати сучасні друковані плати?

-

Охарактеризуйте монтаж у отвори, його переваги і недоліки.

-

Порівняйте конструкції вузлів з КМО і КМП.

-

Порівняйте технологічні маршрути складання і монтажу вузлів з КМО і КМП.

Література

1. Грачев А.А., Мельник А.А., Панов Л.И. Поверхностный монтаж при конструировании и производстве электронной аппаратуры. – О.: ЦНТЭПИ ОНЮА, 2003. – 428 с.

2. Мэнгин Ч.–Г. Макклелланд С. Технология поверхностного монтажа: Пер. с англ. – М.: Мир, 1990. – 276 с.

3. Автоматизация и механизация сборки и монтажа узлов на печатных платах /А.В. Егупов, Б.Л. Жоржолиани, В.В. Журавский, В.В. Жуков; Под ред. В.Г. Журавского.- М.: Радио и связь, 1988.– 280 с.

4. ГОСТ 20.39.405 – 84. Комплексная система общих технологических требований. Изделия электронной техники и электротехники для автоматизированной сборки аппаратуры. Общие требования.

Додаток

Рис. Д1

Група 8. Продовження

Рис. Д1. Продовження

Група 10. Продовження

Рис. Д1. Продовження

Рис. Д1. Продовження

Рис. Д1. Закінчення

Лабораторна робота №2

КОНТРОЛЬ ПАЯНОСТІ

Мета лабораторної роботи - вивчення методів і обладнання для контролю паяності виводів електронних компонентів і друкованих плат.

Відомості про контроль паяності

Надійність електронних апаратів (ЕА) більшою мірою залежить від кількості і якості з'єднань, що забезпечують їхне функціонування. В умовах широкого застосування функціонально-блокового принципу конструювання основними елементами конструкцій всіх видів ЕА стали вузли на друкованих платах (ВДП), які часто називають типовими елементами заміни (ТЕЗ). На долю ВДП припадає близько половини трудомісткості складально-монтажних робіт. Одночасно ВДП визначають і багато важливих характеристик ЕА, в тому числі надійність.

Комплексна мініатюризація ЕА, автоматизація і механізація виробництва ВДП забезпечили значне підвищення функціональної складності, зниження маси, габаритів, собівартості ЕА. Ці досягнення обумовлені удосконаленням і підвищенням можливостей і складності елементної бази, підвищенням точності виготовлення корпусів електронних компонентів (ЕК) і друкованих плат (ДП). Великі зміни мають місце і при виготовленні ВДП у виборі технологічних процесів, матеріалів і устаткування, що застосовують для паяння монтажних з'єднань.

Відомо, що якісне паяне з'єднання можна одержати, якщо виконані як мінімум дві умови: поверхні, що підлягають сполученню паянням, володіють властивістю паяності; обидва вироби, що з'єднуються, чи їхні елементи в місці паяння нагріті вище температури повного розплавлення припою.

Придатність деталей до паяння після виконання підготовчих операцій, в процесі і після міжопераційного зберігання визначається шляхом контролю паяності.

Контроль паяності

Паяність - спроможність до паяння, або спроможність металів змочуватися розплавленим припоєм і утворювати якісні паяні сполучення.

Висока паяність повинна забезпечуватися при ручному паянні і при використанні засобів механізації та автоматизації. При ручному паянні в разі деякого зниження паяності монтажник намагається добитися задовільної якості паяння, оперативно вносячи зміни в хід технологічного процесу. У дозволених технологічною документацією межах можна збільшити час паяння, виконати додаткові рухи паяльником. В умовах автоматичного чи механізованого паяння заданий режим паяння дотримується жорстко і при погіршенні паяності поверхні деякі з'єднання можуть мати знижену якість.

За критерієм паяності всі різновиди сучасних матеріалів різноманітної фізико-хімічної природи можна поділити на чотири групи:

– легкого паяння: Аu, Аg, Сu, Sn, їхні сплави;

– середнього паяння : Ni, Zn, сталь, латунь, бронза, їхні сплави;

– важкого паяння: Mg, AI, Ті, Мо, нержавіюча сталь;

– ті, що не паяються: напівпровідники, ферити, кераміка, склокераміка, скло.

Терміни збереження паяності міді і різноманітних покрить відрізняються надто значно (табл. 2.1). З таблиці видно, що більше інших зберігає паяність оплавлене або одержане методом гарячого лудіння олов'яно-свинцеве покриття, особливо, якщо зберігання провадиться під консервуючим покриттям - шаром спиртоканіфольного флюсу. Це пов'язано з тим, що в процесі нагріву і розплавлення олов'яно-свинцевого покриття воно ущільнюється і забезпечує мінімальну площу зіткнення з повітрям. Товщина покриття повинна бути достатньою для надійного захисту мідної основи ДП від окислення. Консервуючі покриття також зберігають металізацію від кисню повітря.

Таблиця 2.1

Терміни збереження паяності

|

Вид покриття |

Товщина покриття, мкм |

Термін збереження паяності, місяців |

|

|

без консер- вації |

з консер- вацією |

||

|

Сu фольга без покриття |

— |

0,1 |

3 |

|

Гаряче лудіння припоєм ПОС-61 |

До 300 |

6 |

12 |

|

Сплав РОЗЕ, нанесений - із застосовуванням ракеля - без застосовування ракеля |

1 - 4 більше ніж 4 |

0.3 1 |

3 6 |

|

Гальванічне покриття - Ag-Sn-Pb - неоплавлене (ПОС-61) - оплавлене (ПОС-61) |

10 - 15 10 – 15 10 - 15 |

0,3 1 6 |

3 3 12 |

Методи контролю паяності

Фахівцями розроблено понад 10 методів контролю паяності. Деякі з них застосовуються для оцінки паяності при проведенні дослідно-технологічних робіт (ДТР) і у виробництві ВДП - при контролі перед складанням і монтажем компонентів паянням.

Контроль по площі змочування

Зразок чи деталь занурюють вручну або за допомогою пристрою у ванну з розплавленим припоєм на заданий час. Звичайно цей час відповідає часу паяння. Після цього візуально визначають якість змочування (облудження) поверхней. Паяність вважається задовільною, якщо змоченою припоєм при цьому опиниться не менше ніж 95 % поверхні зразка. Метод найбільш широко використовується в силу своєї простоти. Метод контролю паяності по площі змочування рекомендований МЕК (міжнародною електротехнічною комісією) для ДП. При цьому вирізаний із ДП зразок 30x30 мм закріплюють на кінці стрижня, що обертається з певною швидкістю, після чого вводять в контакт з розплавленим припоєм. Тривалість контакту зразка з припоєм фіксується електросекундоміром. Швидкість обертання підбирають такою, щоб тривалість контакту зразка з припоєм складала 2 - 5 с. Для контролю по площі змочування розроблений прилад ГГ-2391. Метод включений до галузевого стандарту ОСТ 4 ГО.054.089 "Узлы и блоки РЭА. Паяння монтажных соединений. Типовые технологические процессы". За кордонами СНГ для цієї мети випускається прилад моделі 95 фірми СЕМСО (США).

До переваг методу треба віднести не тільки простоту виконання, але й можливість одночасно оцінювати паяність як друкованих провідників, так і металізованих отворів ДП, до недоліків - необхідність витрачати для виготовлення зразків частину ДП, неможливість перевірити паяність конкретної ДП без її розрізання, а також труднощі у підрахунку змоченої поверхні при наявності не змочених припоєм ділянок.

Контроль за площею розтікання

Метод полягає у визначенні площі розтікання дози припою по зразку і дозволяє виявити кількісні зміни паяності при невеликих змінах діючих факторів.

За результатами виміру розраховується коефіцієнт розтікання

Кр = Sо / Sр,

де Sp - площа, яку займає навіска після розплавлення і розтікання;

So - площа, яку займає навіска припою у вихідному стані.

Коефіцієнт розтікання можна визначити за формулою

Кр = hо / hр,

де hp - висота припою після розтікання;

ho - висота припою у вихідному стані.

Цей метод досить трудомісткий, точність його недостатньо висока. Однак він широко застосовується при виборі припою, флюсу і т. ін., а також у тих випадках, коли відсутня можливість використання інших, більш точних і менш трудомістких методів.

Один з них - контроль часу змочування - включений до ГОСТ 23904-79 "Пайка. Метод определения смачивания материалов припоем".

Контроль за часом змочування

Для оцінки паяності виводів електрорадіоелементів (ЕРЕ) і дротів у ряді країн знайшов застосування метод визначення змочування розсіченням краплі. За кордоном метод відомий під назвою "Globule Test". Він складається у визначенні часу змочування зразка, зануреного у краплю припою. На поверхню, нагріту до температури, відповідної температурі паяння, укладають дозу припою. Вона, розплавляючись, утворює краплю (рис. 2.1, а). До краплі підводять вивід чи дріт так, щоб він перерізав краплю на дві частини, і починають відлік часу змочування за допомогою електросекундоміра.

Поки вивід ВЕТ не встиг нагрітися, він припоєм не змочується і ділить краплю розплавленого припою на дві частини. У міру нагріву виводу припій починає його змочувати і обтікати. В момент повного змикання над виводом припій торкається зонда і відлік часу припиняється (рис. 2.1, б, в).

а

б

в

а

б

в

Рис. 2.1. Контроль паяності по часу змочування:

1 - нагрітий столик; 2 - крапля (навіска) розплаву;

3 - вивід (дріт); 4 - зонд електросекундоміра

Універсальний прилад оцінки паяності (модель "Мультикор"), що випускається фірмою "Multicore" (Англія), має спеціальну головку для проведення такого тесту на паяність.

Вимір часу заповнення припоєм металізованих отворів ДП дозволяє оцінити їх паяність кількісно. У цьому випадку на нагрітому столику розплавляють дозу припою, над нею розташовують отвір ДП, що тестується, а згори - зонд, зв'язаний з таймером. Припій, поступово нагріваючи ДП і змочуючи стінки отвору, піднімається нагору і торкається зонду. В цей момент таймер автоматично припиняє відлік часу. Цей метод є неруйнуючим (припій з отворів може бути надалі видаленим паяльником із підсосом). Він дозволяє контролювати паяність практично по всьому полю ДП. Універсальний прилад "Мультикор" має змінну головку для проведення і цього тесту. Прилад оснащений принтером і стандартним інтерфейсом ІЕЕЕ 488 для видавання даних у автоматичну систему контролю. Технічні характеристики приладу наведені в табл. 2.2 у порівнянні з приладом ГГМ 3.449.004, що випускається в Росії. Цей прилад також призначений для контролю паяності виводів і ДП за часом змочування. У головці є три змінних контактних ковпачка для контролю отворів ДП діаметром 0,6-1,0; 1,1-1,5;

1,6-2,0 мм. Додатковим реле часу задають максимально допустимий час контакту ДП з припоєм. Реле вмикається, якщо паяність виявилася поганою і електросекундомір не вимкнувся. Виміри при методі контролю паяності за часом змочування здійснюються таким чином. ДП укладають на стіл приладу і обертанням держака, що розміщений на вимірювальній головці, фіксують її. Натискають на кнопку опускання вимірювальних щупів з контактним ковпачком і центрують ковпачок в отворі ДП. Вмикають автоматичний цикл і столик з дозою розплавленого припою підіймається нагору до торкання припоєм стінок отвору. В цей момент замикається ланцюг електросекундоміра, і він починає ідлік часу. Як тільки припій доходить до контактного ковпачка, відлік часу припиняється і столик з припоєм відходить вниз. Одночасно цівкою стислого повітря із контрольованого отвору видаляється припій. Якщо середній час заповнення трьох отворів більший вказаного у технологічній документації, вважається, що ця ДП не витримала випробування. Вона повинна бути відправлена на освітлення покриття або забракована.

Таблиця 2.2

Прилади контролю паяності за часом змочування

|

Найменування параметрів |

Значення параметрів |

|

|

"Мультикор" |

ГГМ 3.449.004 |

|

|

1 |

2 |

3 |

|

Максимальный розмір ДП, мм |

600x600 |

250x250 |

|

Швидкість підйому піді- грівного столика (ванни з припоєм), мм/с |

Ступінчате, через 5 мм |

– |

|

Тривалість тесту, с |

(1 - 10) ± 0,01 |

– |

|

Діаметр виводу (дроту), дюймів |

0,2-1,2 |

|

|

Діаметр отвору ДП, мм |

— |

0,6-2,0 |

|

Товщина ДП, мм |

— |

1,0-3,0 |

|

Продуктивність, отворів/год |

— |

150 |

|

Діапазон часу заповнення, що фіксується, с |

|

1 – 10 |

Закінчення табл. 2.2.

|

1 |

2 |

3 |

|

Похибка заміру часу змо- чування, с |

|

± 0,1 |

|

Температура нагріву припою, °С |

|

150 – 300 |

|

Електропостачання: - напруга, В - частота, Гц |

110 - 240 50-60 |

220 50 |

|

Потужність, яка спожи- вається, Вт |

750 |

100 |

|

Габаритні розміри, мм |

630x460x358 |

406x455x500 |

|

Маса, кг |

32 |

60 |

Меніскометричний контроль

Метод полягає у вимірі висоти меніска розплавленого припою, що піднявся по виводу ЕРЕ над дзеркалом ванни під дією сил поверхневого натягу (рис. 2.2). Чим краще паяність виводів ЕРЕ, тим більше висота меніска.

Рис. 2.2. Принцип меніскометричного контролю паяності:

1 - ванна з припоєм; 2 - вивід ЕРЕ; 3 - затиск; 4 - шкальний пристрій;

5 - оптична головка; 6 – шкала.

Вивід ЕРЕ занурюють у розплавлений припій. Через 3 - 4 с вивід повністю прогрівається, змочується припоєм і під дією сил поверхневого натягу припій підіймається по виводу, утворюючи меніск. Висоту меніска над дзеркалом припою заміряють за допомогою спеціальної оптичної го-ловки або бінокулярного мікроскопа.

Відстань "а" (рис. 2.2) обернено пропорційна крайовому куту змочування. Чим менше кут змочування, тим краще змочування і тим вище меніск "а".

Відомі прилади - меніскометри. Один з них випускається фірмою "Metrolenec" (Швейцарія).

Інший - типу ГГМ 3.445.003 - розробки НВО "Авангард" (Росія). У табл. 2.3 наведені технічні характеристики приладу. Він має щуп для налагодження оптичної головки за рівнем дзеркала припою, затиск для закріплення ЕРЕ, шкальний пристрій для закріплення оптичної головки.

Таблиця 2.3

Технічні характеристики методу меніскометріі

-

Найменування параметра

Значення параметра

Найбільший розмір ДП, мм

250 х 250

Товщина ДП, мм

1,0-3,0

Діаметр отвору ДП, мм

0,6 - 2,0

Продуктивність, отв/ч

150

Діапазон часу заповнення який фіксується,

1 -10

Похибка виміру часу змочування , с

±0,1

Температура нагріву припою, °С

100

Потужність, яка споживається, Вт

150-300

Габаритні розміри, мм

406x455x500

Маса, кг

60

На приладі працюють у такій послідовності. ЕРЕ закріплюють у затиску головки і вмикають її подачу. Зразок (вивід ЕРЕ) опускається і занурюється у розплав припою. По закінченні заданого часу (як правило, він вибирається дорівнюючим часу паяння) наводять вісь оптичної голівки на рівень краю меніска і за шкалою відраховують його висоту.

Метод меніскометрії створений спеціально для визначення паяності виводів ЕРЕ. У інших виробів паяність можна оцінювати і за крайовим кутом змочування відповідно до ГОСТ 23904-79.

Меніскографія

При проведенні досліджень, необхідних для визначення причин поганої паяності виробу в умовах виробництва, при визначенні властивостей паяльних матеріалів і покрить, при оцінці різноманітних факторів все більш широке застосування знаходять методи контролю паяності за величиною сил, що діють між зразком і припоєм. Цей метод одержав назву “меніскографія”.

Суть методу складається у прямому вимірі сил, зумовлених змочуванням, роботи адгезії і зміни їх в часі. Метод забезпечує одержання точної і повної інформації про процеси і явища на поверхні, що підлягає паянню.

Меніскографи випускаються в Англії (фірма "General Electric") і у Швейцарії (фірма "Metrolenec"), а також у Росії. Методика визначення змочування по початковій швидкості змочування і часу розтікання на меніскографі наведена у ГОСТ 23904-79.

Схема меніскографа наведена на рис. 2.3. Ванна з припоєм 4 переміщується за допомогою приводу 6 і ексцентрика 5 нагору і вниз. При русі ванни нагору в неї занурюється нерухомий зразок 3, закріплений на підвісі 7. Така схема переміщення, коли рухається ванна, а не зразок, виключає похибки, які спричиняються інерційністю системи підвіски зразка і вібрацією. Підвіс 7 закріплений на датчику 8, що перетворює переміщення у зусилля. Датчик підвішений на кронштейні 2 штатива -1.

Рис.

2.3.

Схема меніскографа:

Рис.

2.3.

Схема меніскографа:

1 - штатив; 2- кронштейн; 3-зразок; 4 - ванна з припоем;

5 - ексцентрик; 6-привод; 7 - підвіс; 8 - датчик;

9 - тензометричний підсилювач; 10 - осцилограф

Датчики можуть бути різноманітними за типом. У меніскографі фірми «General Electric» застосований індукційний датчик типу лінійного трансформатора. У російському меніскографі використовується тензометричний датчик (рис. 2.3). Його сигнал підсилюється тензометричним підсилювачем 9 і подається на осцилограф, що записує, або самописець 10.

Вимоги до технічних параметрів меніскографа наведені у ГОСТ 23904-79.

При випробуванні зразка з доброю паяністю на осцилографі формується крива, подана на рис. 4, положення А. Спершу, поки торець зразка 1 не торкається припою, сигналу з датчика нема. При піднятті ванни торець зразка входить до припою (положення Б). Зразок прогрівається, але доки він не встиг нагрітися, змочування немає, меніск припою вигнутий униз, на зразок діє тільки виштовхуюча сила розплаву припою. Крива змочування іде вниз. У наступний момент часу (положення В) зразок прогрівся, починає змочуватися припоєм, з'являється складова сигналу, що спричиняє відхилення кривої змочування догори. Зростаюча сила змочування починає все більше врівноважувати силу виштовхування. Завдяки цьому крива змочування проходить мінімум і йде догори. У точці А сила змочування стає дорівнюючою силі виштовхування зразка припоєм.

З нагрівом зразка зростає і сила змочування (положення Г). При повному змочуванні, після прогріву зразка, крива змочування виходить на горизонтальну дільницю, досягаючи максимуму, де значення сили змочування дорівнює F, а меніск припою на зразку досягає максимальної висоти. При відриві зразка від припою сила змочування досягає значення F2 (положення Д). Косинус крайового кута змочування θ визначають за формулою

cos θ = F1 + FA /F2,

де Fa - поправка на виштовхуючу гідравлічну силу, пропорційну масі припою, витісненого зразком:

FA = p•S•h•g,

де р - густина припою, кг/м3; h - глибина занурення зразка, м;

S - площа перетину зразка, м2; g - прискорення сили тяжіння.

Мірою паяності є значення сили F1 і час τ3, за який вона досягає цього значення. На рис. 2.4 нанесені ще 2 криві - II і IIІ. Крива ІІ характеризує погану змочуваність при випробуванні виводів ЕРЕ з потемнілим, окисленим покриттям. Крива III характеризує повну незмочуваність повністю окисленого виводу. Ця крива за весь час випробування не перетинає вісь часу.

Рис.2.4. Криві меніскографічного контролю:

1 - зразок; 2 - поверхня розплаву; F - сила змочування; t – час.

І - добра паяність; II - погана паяність; III - повне незмочування;

τ1 - час початку змочування; τ 2 - чистий час змочування;

τ 3 - час повного змочування;

F1 - сила змочування при рівновазі; F2 - сила відриву припою від зразка при його виході з припою.

Згаданий вище тестер паяності "Мультикор" має змінну головку і ванну з припоєм для використання його в якості меніскографа. Ванна може

бути піднятою ексцентриком на 10 мм.

Контроль за виміром крайового кута змочування

Змочування поверхні твердого тіла розплавом припою починається після розплавлення припою і досягнення атомами металів необхідного рівня енергії активації, яка забезпечує взаємодію. При змочуванні відстань між атомами зменшується до декількох десятих мікрометра. Зв'язки, що виникають у деяких місцях, дуже хутко розповсюджуються по всій площі контакта "основний метал - розплав припою". Після цього припій розтікається по площині поверхні, що триває до встановлення рівноваги векторів сил поверхневого натягу у точці на межі розділу трьох фаз (рис. 2.5) за рівнянням:

σ1,3 = σ1,2 + σ2,3· cos θ,

де σ1,3, σ1,2, σ2,3 - натяг на кордоні відповідних фаз (1 - твердої речовини;

2 - рідкого припою; 3 - флюсу);

cos θ - коефіцієнт змочування.

Звідси:

cos θ = (σ1,3 - σ1,2)/ σ2,3;

чим вище σ2,3- поверхневий натяг припою, тим гірше змочування.

σ2,3 (σр,г) флюс газоподібний - 3(Г).

Розтікання припою визначається співвідношенням сил адгезії (А А) припою до поверхні основи і когезії (Ак), що визначається силами зв'язку між частками розплаву:

k = АА - Ак = σ2,3 (1+cosθ) - 2 σ2,3 = σ2,3 (cosθ -1),

д е

k-

коефіцієнт

розтікання припою.

е

k-

коефіцієнт

розтікання припою.

Рис. 2.5. Схема рівноваги сил поверхневого натягу

краплі розплаву на поверхні, що паяється:

1 - тверда речовина; 2 - рідина; 3 – газ

Підняття припою по капіляру (між виводом і металізацією отвору ДП) також залежить від змочування і розтікання припою. Під дією капілярного тиску припій підіймається по капіляру на висоту h :

h =2 σ2,3 · cosθ/γ· g · Δ,

де Δ - сумарний зазор;

g - прискорення вільного падіння;

γ - густина припою.

Безпосередній вимір крайового кута змочування дозволяє оцінити паяність конкретного набору матеріалів, які паяються (поверхні ДП, деталей, припою і флюсу). Вимір здійснюється під мікроскопом, може використовуватись шліф після шліфування і полірування поверхні розтину.

Групи матеріалів по паяності розрізняються за величиною кута змочування:

-

легкого паяння 0 -12;

-

середнього паяння 5 - 20;

-

важкого паяння 20 - 40;

-

ті, що не паяються 120 -160.

Виміри крайового кута змочування дозволяють визначити можливість використання матеріалів для формування якісного паяного сполучення, а також контролювати паяність поверхні ДП і виводів ЕРЕ.

Контроль за узагальненим параметром

Описані раніше методи контролю паяності, включаючи метод меніскографії, достатньо прості, але не дають повної інформації про паяність і її зміни.

Так при меніскографії під час контролю при визначенні сили змочування зразок нерухомий. При цьому визначається сила змочування, що діє по периметру змочування, а не по всій поверхні, що досліджується.

У 1981 р. був запропонований метод контролю паяності за узагальненим параметром (рис. 2.6). Він характерний тим, що сила змочування реєструється під час безперервного і повільного занурення зразка у розплав. У блок 1 переміщення ванни введений датчик переміщення 2, зв'язаний з ванною припою рамкою - 3. Початок фактичного занурення зразка - 4 фіксується за зміною сигналу з датчика і зусилля - 8 (механотрон бМхЗС з блоком живлення 11), що оснащений вимірювальною балкою 6, зв'язаною струною 7 зі штангою механотрона. Корпус механотрона, встановлений на консолі 10 з можливістю регулювання гвинтом 9 взаємного положення механотрона і вимірювальної балки для виводу системи в нульове положення. Є обмежувальні упори 5. Жорсткість вимірювальної балки (довжину вильоту) можна змінювати осьовими переміщенням розрізаного циліндра 12. Це дозволяє забезпечити необхідну чутливість системи не нижче 1•10 Н/мм шкали регулюючого приладу. Сигнали від датчиків переміщення ванни (глибини занурення) і адгезійної сили надходять відповідно на канали горизонтальної і вертикальної розгортки двокоординатного самописного потенціометра -13 типу ПДС-21. Швидкість занурення вибирається в межах 0,2 - 0,4 мм/с, час занурення 4 - 5 с, глибина занурення 0,8 - 2 мм.

Рис. 2.6 Схема приладу контролю паяності за узагальненим параметром:

1 - блок переміщення ванни з припоем;

2 - датчик переміщення;

3 - рамка;

4 - зразок;

5 - упори обмежувальні, регульовані;

6 - балка вимірювальна;

7 - струна;

8 – датчик зусилля – механотрон бМхЗС з блоком живлення;

9 - гвинт регулюючий;

10 - консоль;

11 - блок живлення механотрона;

12 - циліндр розрізний;

13- потенціометр самопишучий

На рис. 2.7 зображена характерна крива доброго змочування (суцільна лінія).

F,H

Рис 2.7 Криві паяності при контролі за узагальненим параметром

Точка "0" відповідає моменту торкання торцем зразка дзеркала припою. При змочуванні крива на ділянці 0 - 1 іде догори. В разі незмочування на короткий час виникає сила, що виштовхує (ділянка 0 - 1). Крива зусилля на зворотному ході (точки 2, 3, 4) закономірно розташовується вище кривої на прямому ході. Це зростання зусилля є наслідком гістерезису змочування, бо замість натікання припою на зразок (адгезії) при зануренні відбувається відтікання припою (когезія) при витягуванні зразка з облуджуючої поверхні, що має менший поверхневий натяг. При доброму змочуванні на стадії занурення ділянка 2 - 3 прагне нуля і криві прямого і зворотного ходу на ділянках 1 - 2 і 3 - 4 майже збігаються. При неоднорідності облудженої поверхні ділянка кривої 1-2 набуває зубчатого характеру. З рис. 2.7 також випливає, що погіршення змочуваності веде до погіршення паяності, зокрема до збільшення площі фігури, що утворюється петлею гістерезису (заштрихована). Цю характеристику, що має розмірність роботи і віднесена до одиниці площі облудженої поверхні, запропоновано назвати роботою облудження Wо6л Вона є узагальненим критерієм контролю паяності. Паяність тим краща, чим менша Wо6л. Це підтверджують результати практичних робіт і експериментів. Так, наприклад, при облудженні зразка припоєм ПОС-61 з флюсом ФКСП одержано Wо6л. = 0,27 Дж/м2, з флюсом ФКТС - 0,228 Дж/м2, із флюсом ФДФС - 0,043 Дж/м2.

Таким чином, порівняльний аналіз розглянутих методів контролю паяності дозволяє порівняти їхні можливості і обґрунтовано зробити вибір при автоматизації чи механізації збирально-монтажного виробництва. Природно, що перевагу слід віддати неруйнуючим кількісним методам. Так, наприклад, при вхідному контролі доцільно застосувати методи контролю паяності ВЕТ і ДП за площею і часом змочування або меніскометрією. Для цього відповідні лабораторії повинні бути оснащені меніскометрами.

Завдання на самостійну роботу

-

Вивчити фізичні основи та методи контролю паяності компонентів і друкованих плат.

-

Вивчити основні параметри, пристрої та обладнання, режими контролю паяності.

-

Підготувати відповідь на контрольне запитання.

-

Скласти звіт.

Порядок виконання роботи

-

Ознайомитися з методами контролю паяності.

-

Провести аналіз креслення конкретного вузла ЕА, зробити ескізи компонентів, що підлягають контролю паяності, з вказівками щодо методу контролю паяності.

3. Скласти маршрутну (операційну) карту на виконання контролю паяності, вказавши необхідне обладнання.

Зміст звіту

-

Ескізи компонентів вузла ЕА, що підлягають контролю паяності.

-

Аналіз послідовності виконання контролю паяності.

-

Маршрутна (операційна) карта на вибрані ТО контролю паяності.

-

Висновки по роботі.

5. Відповідь на контрольне запитання.

Контрольні запитання

1. Здатність до паяння, методи контролю, місце в технологічних процесах паяння і лудіння.

2. Контроль паяності за часом змочування поверхні розплавом припою для виводів ВЕТ і ДП.

-

Контроль паяності за площею розтікання.

-

Контроль паяності за площею змочування.

-

Контроль паяності за кутом змочування.

-

Метод меніскометрії контролю паяності.

-

Метод меніскографії контролю паяності.

-

Контроль паяності за узагальненим параметром.

Література

1. Технология и автоматизация производства РЭА: Учеб. для вузов / И.П. Бушминский и др.; Под ред. А.П. Достанко, Ш.М. Чабдарова. - М.: Радио и связь, 1989.- 624 с.

2. Автоматизация и механизация сборки и монтажа узлов на печатных

платах/А.В. Егунов и др.; Под ред. В.Г. Журавского.- М.: Радио и связь, 1988.- 280 с.

3. А.с. № 464988 СССР, МК № Н05К 3/34, В23К, 37/00. Способ контроля паяемости металлизированных отверстий печатных плат / Панов Л.И. и др.- Опубл.1975//Бюл. №11.

4. Подлесных В.Г. и др. Контроль паяемости по обобщающему параметру // Электронная техника (Сер.7, ТПО),1981.- Вып 3.- С. 49-54.