- •Содержание

- •Введение

- •1 Описание функциональной схемы объекта

- •2 Требования к scada системе

- •3 Выбор средств автоматизации

- •3.1 Датчик дифференциального давления

- •3.2 Модуль аналогового ввода

- •3.3 Модуль преобразования интерфейсов

- •3.4 Модуль аналогового вывода

- •3.5 Регулирующий клапан

- •4 Графический интерфейс арм оператора

- •4.1 Главная панель

- •4.2 Панель адаптивного регулирования

- •4.3 Архив

- •5 Программное обеспечение асу тп

- •6 Составление отчёта

- •7 Проверка работоспособности системы

- •Заключение

- •Список используемых источников

Содержание

Содержание 3

Введение 4

1 Описание функциональной схемы объекта 5

2 Требования к SCADA системе 7

3 Выбор средств автоматизации 8

3.1 Датчик дифференциального давления 8

3.2 Модуль аналогового ввода 8

3.3 Модуль преобразования интерфейсов 9

3.4 Модуль аналогового вывода 9

3.5 Регулирующий клапан 10

4 Графический интерфейс АРМ оператора 12

4.1 Главная панель 12

4.2 Панель адаптивного регулирования 13

4.3 Архив 13

5 Программное обеспечение АСУ ТП 15

18

6 Составление отчёта 19

7 Проверка работоспособности системы 21

Заключение 22

Список используемых источников 23

Введение

Диспетчерское управление и сбор данных (SCADA – Supervisory Control And Data Acquisition - система сбора данных и оперативного диспетчерского управления) является основным и в настоящее время остается наиболее перспективным методом автоматизированного управления сложными динамическими системами (процессами) в жизненно важных и критичных с точки зрения безопасности и надежности областях. Именно на принципах диспетчерского управления строятся крупные автоматизированные системы в промышленности и энергетике, на транспорте, в космической и военной областях, в различных государственных структурах. SCADA – процесс сбора информации реального времени с удаленных точек (объектов) для обработки, анализа и возможного управления удаленными объектами. Требование обработки реального времени обусловлено необходимостью доставки (выдачи) всех необходимых событий (сообщений) и данных на центральный интерфейс оператора (диспетчера).

Цель работы – создание SKADA-системы для регулирования перепада давления в колонне. Для достижения поставленной цели необходимо решить ряд задач:

-

описать объект регулирования;

-

сформировать требования к SKADA-системе;

-

подобрать и сконфигурировать аппаратную часть;

-

создать графический интерфейс оператора;

-

создать программное обеспечение АСУ ТП;

-

проверить систему на работоспособность.

1 Описание функциональной схемы объекта

В ректификационную колонну поступает исходная смесь. После чего начинается нагрев смеси до определенной температуры. При нагревании легкие компоненты всплывают вверх, а более тяжелые оседают вниз.

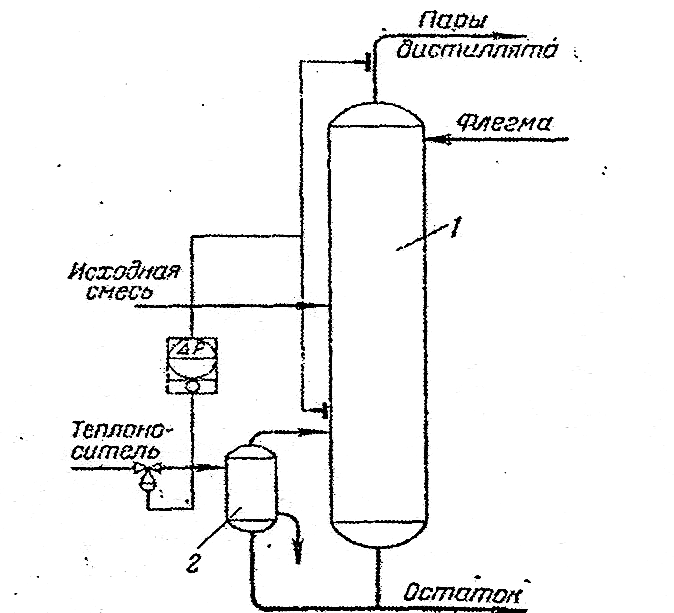

При давлении выше 500 мм вод. Ст. и сравнительно небольшом сопротивлении колонны изменения давления в кубе столь значительны, что чувствительность регулятора будет недостаточной для осуществления высококачественного регулирования. В этом случае вместо регулятора давления в кубе колонны применяют регулятор перепада давления ∆P в верхней и нижней части колонны, как показано на рисунке 1, путём изменения расхода теплоносителя кипятильника.

Рисунок 1. Схема регулирования перепада

давления в колонне: 1 – ректификационная

колонна; 2 - кипятильник

Система автоматизированного регулирования перепада давления в колонне включает:

-

Объект управления – ректификационная колонна, кипятильник;

-

Измерительно-управляющую часть, в которую входят датчики, исполнительные устройства, микропроцессорные устройства и пульт управления.

Структурная схема регулирования перепада давления изображена на рисунке 2.

- X –входная величина (задание значения перепада давления 0,5МПа);

- Y - регулируемая (выходная) величина;

- ε - ошибка рассогласования, отклонение значений регулируемой величины от задания;

Wp(p) – передаточная функция регулятора (ПИД);

Wpо(p) – передаточная функция регулирующего органа (принимаем равной 1);

Wоб(p) – передаточная функция объекта управления.

Структура аппаратных средств ректификационной колонны представлена на рисунке 3.

Рисунок 3

Для получения информации о состоянии контролируемого параметра используется датчик дифференциального давления. SCADA – система принять сигнал с этого датчика и обработать его, но ЭВМ не может работать с токовым сигналом, а следовательно его нужно привести к понимаемому машиной виду – оцифровать. Для этого между датчиком и ЭВМ ставится согласующее устройство (АЦП в простейшем случае). На ЭВМ вместе со значением регулируемого параметра подаётся и требуемое значение данного параметра, т.е. уставка. Исходя из полученных данных и заложенной программой ЭВМ вырабатывает управляющее воздействие, которое должно передаваться на рабочий орган (клапан). Для преобразования цифрового сигнала с ЭВМ в аналоговый сигнал, воспринимаемый клапаном, требуется также устройство согласования (ЦАП). В зависимости от полученного сигнала клапан принимает то или иное положение, меняя тем самым расход теплоносителя.