- •Конспект лекцій лекція 1 - 3 Вступ

- •Основні положення про проектування та конструювання машин

- •Основні етапи створення технічних об'єктів

- •Види виробів та їхні характеристики

- •Види і комплектність конструкторських документів

- •Загальні вимоги до машин та їхніх елементів

- •Розрахунки при проектуванні і конструюванні

- •Навантаження елементів машин Загальні відомості про навантаження

- •Розподіл навантаження в часі та типові режими навантаження елементів машин

- •Шляхи зменшення навантаження елементів машин

- •Основні механічні характеристики матеріалів

- •Лекція 4 механічні передачі загальні відомості та параметри для розрахунку механічних передач

- •1. Призначення механічних передач та їхня класифікація.

- •2. Основні співвідношення для кінематичних параметрів і параметрів навантаження механічних передач

- •Розрахунки деталей машин на міцність Оцінка міцності деталей при простих деформаціях

- •Зміна напружень у часі

- •Визначення граничних напружень

- •Допустимі напруження і коефіцієнти запасу міцності

- •Лекція 5 -7 пасові передачі

- •Загальні відомості та класифікація пасових передач

- •Елементи пасових передач

- •Пружне ковзання паса та кінематика пасової передачі

- •Сили та напруження у вітках пасової передачі

- •Розрахунок пасових передач на тягову здатність і довговічність

- •Зубчасто–пасові передачі

- •Лекція 8 ланцюгові передачі Загальні відомості та класифікація ланцюгових передач

- •Деталі ланцюгових передач

- •Пристрої для регулювання натягу ланцюга.

- •Основні розрахункові параметри ланцюгових передач

- •Критерії роботоздатності та розрахунок ланцюгових передач

- •Лекція 9 -15 загальні відомості про зубчасті передачі

- •Основні параметри евольвентного зачеплення

- •Початковий контур зубчастих коліс

- •Коригування зубців циліндричних зубчастих передач

- •Ковзання і тертя у зачепленні зубців

- •Конструкції зубчастих коліс та їхнє виготовлення

- •Точність зубчастих передач

- •Матеріали і термообробка зубчастих коліс

- •Види руйнування зубців та критерії розрахунку на міцність зубчастих передач

- •Допустимі напруження у розрахунках зубчастих передач

- •Циліндричні зубчасті передачі

- •Радіуси кривини профілів зубців та приведена їхня кривина.

- •Навантаження на зубці циліндричних зубчастих передач

- •Розрахунок активних поверхонь зубців на контактні втому і міцність.

- •Розрахунок зубців на втому і міцність при згині

- •Проектний розрахунок циліндричних зубчастих передач та особливості розрахунку відкритих зубчастих передач

- •Конічні зубчасті передачі

- •Навантаження на зубці конічної зубчастої передачі

- •Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині.

- •Проектний розрахунок конічної зубчастої передачі

- •Особливості конічних зубчастих передач із непрямими зубцями

- •Циліндричні зубчасті передачі із зачепленням новікова

- •Особливості розрахунків на міцність циліндричних передач Новікова

- •Гвинтові та гіпоїдні зубчасті передачі

- •Гвинтова зубчаста передача

- •Гіпоїдна зубчаста передача

- •Хвильові зубчасті передачі Принцип роботи та деякі схеми хвильових зубчастих передач

- •Кінематика хвильової зубчастої передачі

- •Елементи розрахунку хвильових зубчастих передач

- •Лекція 16-18 черв'ячні передачі Загальні відомості та класифікація черв'ячних передач

- •Параметри черв'ячної передачі

- •Матеріали і конструкції деталей черв'ячної передачі. Критерії роботоздатності та розрахунків

- •Допустимі напруження у розрахунках черв'ячних передач

- •Навантаження на зубці черв'ячного колеса

- •Розрахунок активних поверхонь зубців черв'ячного колеса на контактні втому і міцність при дії максимального навантаження

- •Особливості розрахунку зубців черв'ячного колеса на згин

- •Лекція 19 передачі гвинт – гайка

- •1. Загальні відомості

- •2. Конструкції деталей передач гвинт – гайка

- •3. Розрахунок передач гвинт – гайка

- •4. Приклад розрахунку передачі гвинт – гайка

- •Лекція 20 фрикційні передачі

- •1. Загальні відомості та класифікація фрикційних передач

- •2. Явища ковзання у контакті котків фрикційної передачі

- •3. Матеріали та конструкції деталей фрикційних передач

- •4. Види руйнування котків і критерії їхнього розрахунку. Допустимі контактні напруження та тиски.

- •5. Розрахунок циліндричних фрикційних передач

- •6. Розрахунок конічних фрикційних передач

- •Фрикційні варіатори

- •Лекція 21 - 22 осі та вали

- •2. Розрахункові схеми валів та осей. Критерії розрахунку

- •3. Розрахунок осей на міцність і стійкість проти втомного руйнування

- •4. Розрахунок валів на статичну міцність

- •5. Розрахунок валів на втомну міцність

- •6. Розрахунок валів на жорсткість

- •7. Розрахунок валів для запобігання поперечним коливанням

- •8. Проектний розрахунок валів та їхнє конструювання

- •Лекція 23 -24 шпонкові з'єднання

- •2. Розрахунок ненапружених шпонкових з'єднань

- •3. Розрахунок напружених шпонкових з'єднань

- •Зубчасті (шліцеві) та профільні з'єднання

- •1. Основні типи зубчастих з'єднань і області їхнього використання

- •2. Розрахунок зубчастих з'єднань

- •3. Профільні з'єднання

- •Пресові з'єднання

- •1. Загальні відомості

- •2. Деякі питання технології складання пресових з'єднань

- •3. Розрахунок пресових з'єднань

- •Лекція 25 -28 підшипники кочення

- •1. Загальні відомості

- •3. Монтаж, змащування та ущільнення підшипників кочення

- •4. Навантаження на тіла кочення. Види руйнувань і критерії розрахунку підшипників кочення

- •5. Підбір підшипників кочення за статичною та динамічною вантажністю

- •6. Розрахункове еквівалентне навантаження на підшипники кочення

- •7. Рекомендації щодо вибору підшипників кочення

- •Підшипники ковзання

- •1. Загальні відомості

- •2. Конструкції та матеріали підшипників ковзання

- •3. Змащування підшипників ковзання

- •4. Роботоздатність і режим рідинного тертя у підшипниках ковзання.

- •5. Розрахунки підшипників ковзання

- •6. Деякі спеціальні підшипники ковзання

- •Напрямні прямолінійного руху

- •Області застосування та конструкції напрямних

- •Основи розрахунку напрямних прямолінійного руху

- •Лекція 29 – 32 муфти приводів

- •2. Некеровані муфти

- •3. Керовані муфти

- •4. Самокеровані та комбіновані муфти

- •Лекція 33 – 35 зварні з'єднання

- •1. Особливості з'єднання деталей зварюванням і характеристика з'єднань

- •2. Види зварних з'єднань і типи зварних швів

- •Розрахунок зварних з'єднань на міцність

- •Допустимі напруження для зварних з'єднань

- •З'єднання деталей машин та пружні елементи

- •2. Кріпильні різьби та їхні основні параметри

- •3. Кріпильні різьбові деталі, їхні конструкції та матеріали

- •4. Стопоріння різьбових з'єднань

- •5. Елементи теорії гвинтової пари

- •6. Розрахунок витків різьби на міцність

- •7. Розрахунок на міцність стержня болта (гвинта) для різних випадків навантаження з'єднання

- •8. Розрахунок групових болтових з'єднань

- •9. Клемові, або фрикційно–гвинтові, з'єднання

- •10. Допустимі напруження та запаси міцності при розрахунках різьбових з'єднань

-

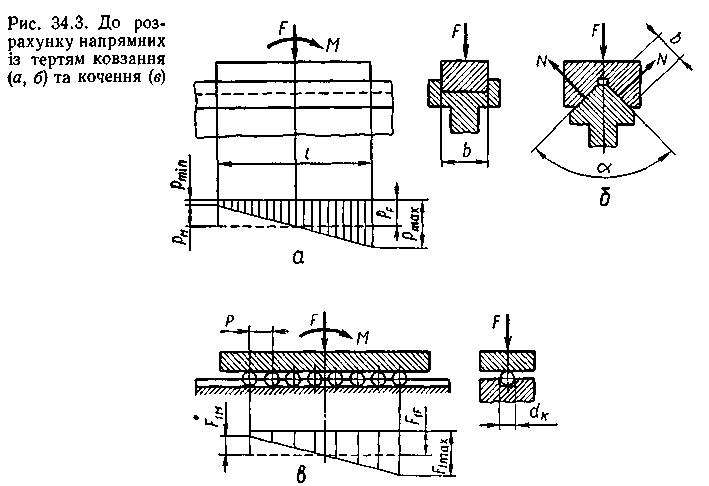

Основи розрахунку напрямних прямолінійного руху

Навантаження, що діють на деталі напрямних, завжди можуть бути зведені до сили F, прикладеної у центрі робочої поверхні напрямної, і до моменту М, що діє у поздовжній площині напрямної. Розподіл тиску по ширині плоскої напрямної беруть рівномірним, а по довжині – таким, що змінюється за лінійним законом. Такі допущення можливі через малу ширину напрямних порівняно з їхньою довжиною і достатню жорсткість та точність виготовлення.

Стійкість проти спрацювання робочих поверхонь напрямної із тертям ковзання (рис. 34.3, а) перевіряють за умовою збереження шару мастила у зоні максимального тиску рmax. Епюра розподілу тиску по довжині l напрямної, навантаженої силою F та моментом М, показана на рис. 34.3, а. Для даного випадку навантаження напрямної умова стійкості проти спрацювання робочих поверхонь може бути записана у вигляді

pmах = pF + pм = F/(bl) + 6M/(bl)2 ≤ [ρ]. (1)

Нерозкриття стику робочих поверхонь напрямної забезпечується при виконанні умови

Pmin = pF – pм = F/(bl) – 6M/(bl)2) > 0. (2)

Для клинчастих напрямних (рис. 34.3, б) навантаження на поверхню контакту визначається за умовою F = 2N sin (α/2), звідки N = 0,5F/sin (α/2).

Відповідно умови обмеження максимального та мінімального тиску на робочих поверхнях клинчастої напрямної можна подати у такому вигляді:

pmax = 0,5 [F/(bl) + 6M/(bl2)]/sin (α/2) ≤ [p], ( 3)

pmin = 0,5 [F/(bl) – 6M/(bl2)]/sin (α/2) > 0. (4)

Допустимий тиск на робочих поверхнях напрямних ковзання при досить повільних переміщеннях (v < 0,05м/с) беруть [р] = (2... 3)МПа, а при підви–щених швидкостях у зв'язку з поліпшенням умов змащування [р]=(5...6) МПа.

Якщо умови (1) – (4) не виконуються, то збільшують довжину l повзуна, що рухається вздовж напрямної. Наближений розрахунок напрямних кочення виконується для випадку лінійного закону розподілу навантаження на тіла кочення, (рис. 34.3, в), тобто нехтують різницею у діаметрах тіл кочення. Якщо вибрати довжину напрямної l = Pz, де z – число робочих тіл кочення, а Р –їх крок, то силу, що сприймається найнавантаженішим крайнім тілом кочення, можна визначити за виразом (1) F1max = рmaxb·Р = F/z + 6Μ/(z2Ρ), (5)

а умову нерозкриття стику – на основі виразу (2)

F1min = рmaxb·Р = F/z – 6Μ/(z2Ρ) > 0. (6)

За максимальною силою F1max на тіло кочення перевіряють деталі напрямної на контактну втому. Для випадку контакту кульки діаметром dк із площиною маємо

σH

= ZM

·![]() ≤ [σ]Η.

(7)

≤ [σ]Η.

(7)

Для сталевих деталей коефіцієнт ZM = 1700 (МПа)2/3. Допустимі контактні напруження для сталевих загартованих кулькових напрямних [σ]Η = (1800...2000) МПа, а для термічне необроблених – [σ]Η = (500...600) МПа. Якщо умови (6) та (7) при розрахунках не виконуються, то слід збільшити число тіл кочення z, зберігши їхній крок Ρ та діаметр.

Лекція 29 – 32 муфти приводів

1. Загальні відомості та класифікація муфт

Муфтами називають пристрої, що з'єднують вали і передають обертовий момент. Інколи муфтами з'єднують вал із розміщеними на ньому деталями – зубчастими колесами, шківами, зірочками тощо.

Застосування муфт пов'язане з тим, що більшість машин, у тому числі і їхній привод, компонують із окремих складальних одиниць, що мають вхідні та вихідні вали. Такими складальними одиницями є, наприклад, двигун, редуктор і робочий орган машини. Безпосередній кінематичний і силовий зв'язок між двигуном і редуктором, редуктором і робочим органом здійснюється за допомогою муфт. Потреба у муфтах виникає і в тих випадках, коли довгі вали за умовами технології виготовлення і складання або транспортування слід виготовляти з кількох складових частин.

З'єднання валів і передавання обертового моменту є спільним, але не єдиним призначенням муфт. Муфти можуть виконувати і інші функції, такі як компенсування похибок взаємного розміщення валів, захист елементів машини від перевантажень, зменшення динамічних навантажень, з'єднання і роз'єднання робочого органу машини з двигуном без його вимикання.

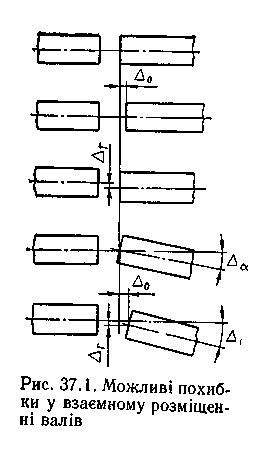

Характерні похибки взаємного розміщення валів, які потрібно з'єднувати муфтами, показані на рис. 37. 1. Розрізняють осьове зміщення Δ0 валів, радіальне зміщення Δ, і кутове зміщення Δα. На практиці переважно зустрічається комбінація вказаних похибок, яку надалі будемо називати неспіввісністю валів.

У машинобудуванні використовують муфти дуже різноманітних конструкцій. Найбільш часто вживані муфти стандартизовані.

Основною характеристикою муфти є обертовий момент Тр, на передаван–ня якого вона розрахована. Важливими показниками конструкцій муфт є частота обертання, габаритні розміри, маса і момент інерції.

Стандартні муфти не розраховують, а підбирають за обертовим моментом у відповідних довідниках. Лише у деяких випадках в разі потреби виконують перевірні розрахунки.

Муфти обчислюють за розрахунковим обертовим моментом Тр = КПТ,

де Τ – номінальний обертовий момент; Кп – коефіцієнт, що враховує коротко–часні перевантаження або режим роботи муфти. Для машин із невеликими приводними масами і спокійному навантаженні Кп = 1,0... 1,5, для машин із середніми масами та змінним навантаженням (поршневі компресори, стругальні верстати) КП = 1,5...2,0. У машинах із великими приводними масами та ударним навантаженням (молоти, прокатні стани,) беруть Кп = 2,5...3,0.

Усі муфти приводів машин за принципом роботи поділяють на три типи: механічні, електричні та гідравлічні.

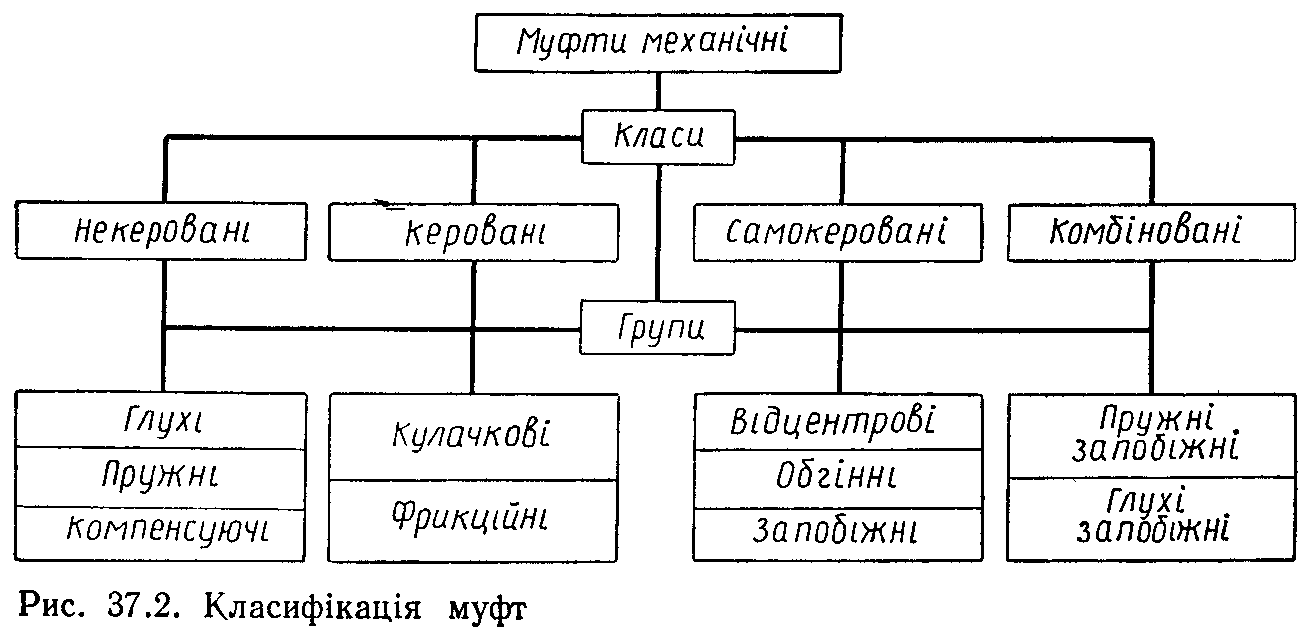

Класифікація механічних муфт наведена на рис. 37.2 у вигляді структурної схеми. Усі муфти поділяють на чотири класи: некеровані, керовані, самокеровані та комбіновані. Кожний клас муфт складається з груп, а кожна група має відповідні підгрупи, види.