- •6.1. Эскизы деталей редуктора

- •6.1.1. Эскиз вала-шестерни

- •6.1.2. Конструирование выходного вала

- •6.1.3. Эскиз зубчатого колеса

- •6.2. Эскизная компоновка редуктора

- •7. Проверочные расчеты валов передачи

- •7.1. Расчет вала на изгиб с кручением

- •7.2. Расчет вала на долговременную прочность (на выносливость)

- •8. Подшипник качения

- •8.1. Проверка подшипников качения

- •8.2. Конструкция подшипниковых узлов

- •9. Особенности конструкции корпуса редуктора

- •10. Выполнение графической части курсового проекта

- •10.1. Общие требования

7.2. Расчет вала на долговременную прочность (на выносливость)

Этот расчет отражает характер изменения действующих на вал напряжений с учетом усталостных характеристик материала, концентрации напряжений, состояния контактирующих поверхностей и некоторых других факторов. Расчет производят для сечений, ослабленных шпоночными канавками, отверстиями, проточками и т. п.

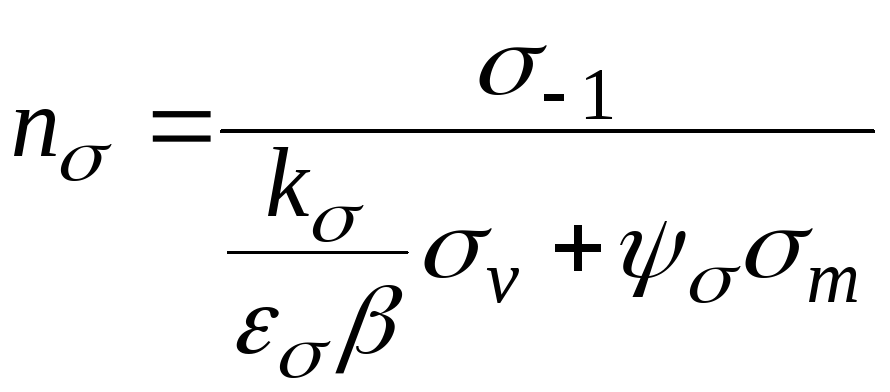

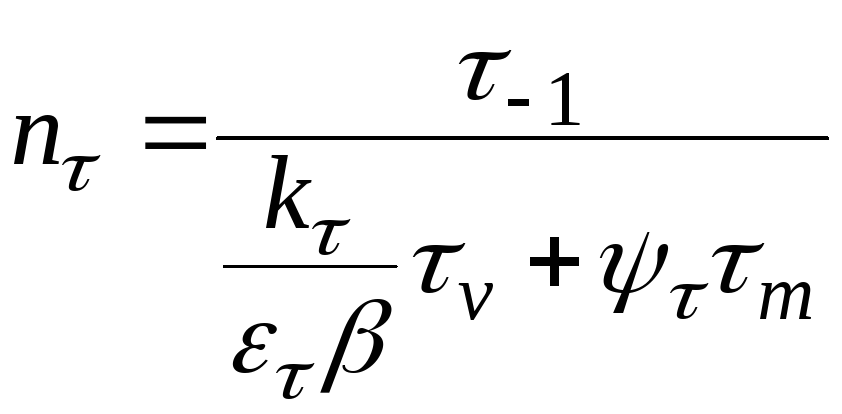

Расчет производят в форме проверки коэффициента запаса прочности по формуле:

![]() ,

(7.4)

,

(7.4)

где

![]() – коэффициент запаса прочности по

нормальным напряжениям в опасном

сечении;

– коэффициент запаса прочности по

нормальным напряжениям в опасном

сечении;

![]() – коэффициент запаса прочности по

касательным напряжениям в том же сечении;

– коэффициент запаса прочности по

касательным напряжениям в том же сечении;

![]() – допускаемый запас прочности, принимают

– допускаемый запас прочности, принимают

![]() .

.

Каждый из указанных коэффициентов в формуле (7.4) в свою очередь определяется следующими зависимостями:

;

;

.

(7.5)

.

(7.5)

Здесь

![]() – предел выносливости материала колеса

при симметричном цикле нагружения.

– предел выносливости материала колеса

при симметричном цикле нагружения.

![]() ,

где

,

где

![]() – предел прочности материала. Для стали

45 можно принять

– предел прочности материала. Для стали

45 можно принять

![]() МПа, отсюда

МПа, отсюда

![]() МПа.

МПа.

![]() – предел

выносливости материала при отнулевом

(пульсирующем) цикле нагружения.

– предел

выносливости материала при отнулевом

(пульсирующем) цикле нагружения.

![]() МПа.

МПа.

![]() – амплитуда

нормальных напряжений;

– амплитуда

нормальных напряжений;

![]() ,

где

,

где

![]() – изгибающий момент на валу;

– изгибающий момент на валу;

![]() – осевой момент сопротивления

ослабленного сечения (момент нетто).

– осевой момент сопротивления

ослабленного сечения (момент нетто).

![]() – амплитуда

и среднее напряжение цикла касательных

напряжений, причем

– амплитуда

и среднее напряжение цикла касательных

напряжений, причем

![]() ,

где

,

где

![]() крутящий момент на валу,

крутящий момент на валу,

![]() – полярный момент сопротивления

ослабленного сечения (момент нетто).

– полярный момент сопротивления

ослабленного сечения (момент нетто).

![]() – среднее напряжение, при симметричном

цикле оно близко к нулю.

– среднее напряжение, при симметричном

цикле оно близко к нулю.

Приведем также значения коэффициентов, входящих в уравнения (7.7) в соответствии с рекомендациями пособия [2]:

коэффициенты

концентрации напряжений:

![]() ,

,

![]() ;

;

коэффициенты

масштабного фактора :

![]()

![]() ;

;

коэффициенты

![]() и

и

![]() зависят от цикличности нагружения. Если

изгибные напряжения изменяются по

симметричному циклу, а касательные –

по отнулевому, то

зависят от цикличности нагружения. Если

изгибные напряжения изменяются по

симметричному циклу, а касательные –

по отнулевому, то

![]() ,

,

![]() ;

;

коэффициент

![]() учитывает шероховатость контактирующих

поверхностей.

учитывает шероховатость контактирующих

поверхностей.

Пример

2.7. Проверить

запас прочности вала ø55,

ослабленного шпоночной канавкой, если

выбрана шпонка призматическая с размерами

![]() ,

,

![]() мм (рис. 6.2). Изгибающий момент на валу

мм (рис. 6.2). Изгибающий момент на валу

![]() Нм, крутящий момент

Нм, крутящий момент

![]() Нм.

Нм.

Принимаем,

как было указано выше,

![]() МПа,

МПа,

![]() МПа и находим геометрические характеристики

вала в сечении, ослабленном шпонкой.

МПа и находим геометрические характеристики

вала в сечении, ослабленном шпонкой.

Осевой

момент сопротивления (нетто)

![]() ;

полярный момент сопротивления

;

полярный момент сопротивления

![]() .

После подстановки данных примера имеем

.

После подстановки данных примера имеем

![]() мм3,

мм3,

![]() мм3.

мм3.

Амплитуда

нормальных напряжений

![]() МПа. Амплитуда и среднее напряжение

цикла касательных напряжений

МПа. Амплитуда и среднее напряжение

цикла касательных напряжений

![]() МПа. Подставляем указанные коэффициенты

в формулы (7.5) и учтем при этом , что

МПа. Подставляем указанные коэффициенты

в формулы (7.5) и учтем при этом , что

![]() . В результате вычислений имеем:

. В результате вычислений имеем:

![]() ;

;

![]() .

.

Коэффициент запаса прочности по формуле (7.4):

![]() .

.

Очевидно,

![]() – вал

работает с большим запасом прочности.

– вал

работает с большим запасом прочности.

8. Подшипник качения

8.1. Проверка подшипников качения

Подшипники качения для ведущего и ведомого вала были выбраны на этапе эскизной компоновки редуктора. Далее опоры валов следует проверить на динамическую грузоподъемность и на долговечность.

Расчёт динамической

грузоподъёмности

подшипника производится при скоростях

вала

![]() об/мин. и определяется неравенством:

об/мин. и определяется неравенством:

![]() .

(8.1)

.

(8.1)

Здесь С – динамическая грузоподъёмность, указывается в каталогах для каждого типа подшипника (см. табл. 6.1);

Рэ

– эквивалентная динамическая нагрузка,

вычисляется по формуле:

![]() .

(8.2)

.

(8.2)

Здесь Fr

– радиальная нагрузка на подшипник,

![]() – осевая нагрузка.

– осевая нагрузка.

X

и

Y

– коэффициенты

приведения радиальных и осевых нагрузок–

выбираются в зависимости от отношений

![]() и

и

![]() ,

где С0

– статическая грузоподъемность

подшипника, указывается в каталогах

подшипников (см. пример 1.8)

,

где С0

– статическая грузоподъемность

подшипника, указывается в каталогах

подшипников (см. пример 1.8)

V – скоростной коэффициент: при вращении внутреннего кольца подшипника V=1, при вращении наружного кольца – V=1,2.

![]() – коэффициент

безопасности, принимается по таблицам

справочников. В частности, для подшипников

приводных устройств конвейеров и

транспортеров рекомендуется принимать

этот коэффициент в пределах от

– коэффициент

безопасности, принимается по таблицам

справочников. В частности, для подшипников

приводных устройств конвейеров и

транспортеров рекомендуется принимать

этот коэффициент в пределах от

![]() 1,0

(спокойная нагрузка без толчков и ударов)

и до

1,0

(спокойная нагрузка без толчков и ударов)

и до

![]() 1,2 – легкие толчки и кратковременные

перегрузи до 125 % от основной нагрузки.

1,2 – легкие толчки и кратковременные

перегрузи до 125 % от основной нагрузки.

![]() –

температурный

коэффициент, принимается в зависимости

от нагрева подшипника до температуры

–

температурный

коэффициент, принимается в зависимости

от нагрева подшипника до температуры

![]() :

:

![]() …

…

![]() …

…

![]() …

…

![]() …

…

![]() …

…

![]() …

…

![]() ,

,

![]() ...1,05

… 1,10 … 1,15 … 1,25 … 1,35 … 1,40.

...1,05

… 1,10 … 1,15 … 1,25 … 1,35 … 1,40.

В прямозубых передачах осевые нагрузки отсутствуют, поэтому для такого типа привода при симметричном расположении вала относительно опор и вращении внутреннего кольца подшипника эквивалентная динамическая нагрузка составляет

![]() .

(8.3)

.

(8.3)

Если неравенство (8.1) не выполняется, то принимают подшипник следующего по грузоподъёмности типоразмера.

Расчёт подшипника

на долговечность

производится в зависимости от динамической

грузоподъёмности С,

типа опоры и эквивалентной динамической

нагрузки![]() по формуле:

по формуле:

![]() .

(8.4)

.

(8.4)

Здесь L

–долговечность подшипника в

миллионах оборотов.

Показатель степени в формуле (8.4)

составляет

![]() для шариковых подшипников,

для шариковых подшипников,

![]() – для роликовых.

– для роликовых.

Расчётная долговечность подшипника в часах :

![]() ,

(8.5)

,

(8.5)

где n

об/мин. – угловая скорость вала

(внутреннего кольца подшипника). Для

зубчатых редукторов общего назначения

долговечность подшипника должна

составлять не менее 36000 часов. При

соответствующем техническом обосновании

допускается снижение долговечности

![]() до 5000…10000 часов.

до 5000…10000 часов.

Пример 1.8. Сделать проверку опор выходного вала косозубой передачи редуктора – радиальных шарикоподшипников № 210 – в соответствии с нагрузками, вычисленными в примере 1.7.

В указанном примере

были получены следующие значения опорных

реакций:

![]() Н,

Н,

![]() Н; очевидно, наиболее нагружен подшипник,

установленный в точке В

выходного вала. Сила

Н; очевидно, наиболее нагружен подшипник,

установленный в точке В

выходного вала. Сила

![]() является радиальной нагрузкой этого

подшипника:

является радиальной нагрузкой этого

подшипника:

![]() Н. Кроме того, со стороны зубчатого

колеса на опору действует осевая

нагрузка

Н. Кроме того, со стороны зубчатого

колеса на опору действует осевая

нагрузка

![]() Н. По таблице 6.1 находим необходимые для

расчета характеристики подшипника №

210: статическую грузоподъемность

Н. По таблице 6.1 находим необходимые для

расчета характеристики подшипника №

210: статическую грузоподъемность

![]() и динамическую грузоподъемность

и динамическую грузоподъемность

![]() кН.

кН.

Эквивалентная

динамическая нагрузка:

![]() .

Кинематический коэффициент в данном

случае

.

Кинематический коэффициент в данном

случае

![]() .

Коэффициенты нагрузок X

и Y

определяем по следующей методике.

.

Коэффициенты нагрузок X

и Y

определяем по следующей методике.

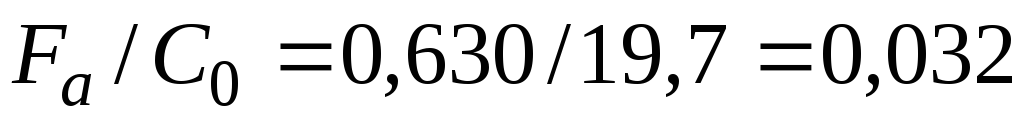

-

Определяем отношение

.

Для этого

.

Для этого

частного по таблице

6.2 путем интерполирования находим

параметр

осевого нагружения

![]() .

.

-

Находим отношение приложенных к подшипнику осевой и

радиальной нагрузок:

![]() .

Если отношение нагрузок оказывается

меньше коэффициента е,

то принимают Х=1,

Y=0

, но в данном случае следует принять

Х=0,56,

и по таблице 6.2 найти значение Y,

соответствующее полученному выше

значению е.

Интерполируя, можно принять Y=

1,8.

.

Если отношение нагрузок оказывается

меньше коэффициента е,

то принимают Х=1,

Y=0

, но в данном случае следует принять

Х=0,56,

и по таблице 6.2 найти значение Y,

соответствующее полученному выше

значению е.

Интерполируя, можно принять Y=

1,8.

Выбираем также

коэффициент безопасности

![]() ,

принимаемый обычно для подшипников

ленточных конвейеров, а также температурный

коэффициент

,

принимаемый обычно для подшипников

ленточных конвейеров, а также температурный

коэффициент

![]() ,

что предусматривает нагрев подшипников

до

,

что предусматривает нагрев подшипников

до

![]() .

Эквивалентная динамическая нагрузка:

.

Эквивалентная динамическая нагрузка:

![]() Н.

Н.

Очевидно,

![]() кН, что меньше табличной величины С

= 27 кН –

динамическая грузоподъемность подшипника

достаточна.

кН, что меньше табличной величины С

= 27 кН –

динамическая грузоподъемность подшипника

достаточна.

Определяем долговечность подшипника. По формуле (8.5):

![]() (часов).

(часов).

Долговечность

подшипника больше минимально допустимого

срока службы –

![]() часов.

часов.