Глава 8 чертежи деталей общего назначения

8.1. Чертежи деталей, сравнительно простых по форме

Пример оформления чертежа детали простой призматической формы мы рассматривали в гл. 1 (см. рис. 1.2). Примеры оформления чертежей деталей, образующихся в основном путем токарной обработки заготовок, приведены на рис. 8.1 и 8.2. Сделаем краткий анализ каждого из них. Ось (см. рис. 8.1) и втулка (см. рис. 8.2) имеют элементы, ограниченные цилиндрическими и коническими поверхностями, поэтому они изображены так, что их осевые линии расположены горизонтально (параллельно основной надписи). Заготовку оси обрабатывают справа налево, наружные поверхности втулки — в том же направлении. При ориентации на обработку внутренних поверхностей главное изображение втулки следовало бы повернуть на 180°. Вид втулки слева определяет форму и положение ее пазов.

Последняя операция при обработке заготовки — фрезерование пазов — не занимает много времени и не требует особого внимания. Поэтому при выборе содержания и положения главного изображения втулки был сделан упор на положение заготовки детали при токарной обработке. Применение ломаного разреза позволяет нанести размер диаметра выступа вместе с другими «токарными» размерами.

Ради экономии бумаги и удобства обращения с чертежом простой симметричный вид слева втулки выполнен ровно наполовину (с обращением обрыва внутрь чертежа). Однако чертеж, несмотря на свою простоту при этом немного потерял в наглядности.

Положение пазов следовало бы задать угловым размером 90° с допускаемыми отклонениями, но в курсе черчения при выполнении чертежей практически так не делают. При симметрии детали считается достаточным изображение осевых линий. В случаях, подобных рассматриваемому, размеры пазов наносят только у изображения одного паза без указания числа пазов.

Длина втулки указана как справочный размер, который удобен для расчета длины исходной заготовки, а две исполнительных составляющих размера (12 и 26) в данном случае являются наиболее важными с конструктивной точки зрения.

Размеры одинаковых фасок можно указывать на изображении одной из них. Именно так сделано на чертеже оси (см. рис. 8.1). При более сложном чертеже отыскать на нем размеры фасок было бы затруднительно. Запись типа «Все фаски 2х 45°» в текстовой части чертежа снимает эту проблему. Наличие такой записи уже говорит о том, что фасок других размеров на детали нет. Данный вариант указания размеров фасок применен на чертеже втулки (см. рис. 8.2).

Как уже отмечалось, применение менее желательных вариантов выполнения чертежа допустимо только при условиях, исключающих использование более предпочтительных вариантов. Отсюда вывод: относительная простота чертежа не является поводом для ухудшения его качества.

С точки зрения качества поверхностей повышенные требования предъявляются к поверхности отверстия (в котором устанавливается вал) и к посадочной поверхности втулки (втулка устанавливается в некотором корпусе).

Если положение главного изображения может быть разным, то при его выборе следует ориентироваться на положение заготовки при более трудоемкой операции по ее обработке, а при одинаковой трудоемкости операций — на более удачную общую компоновку чертежа.

На рис. 8.3 приведен чертеж стяжки, представляющей собой деталь с резьбой по обоим концам, одна из которых левая. Заготовка стяжки подвергается только токарной обработке. Использование выносного элемента на чертеже — лучший вариант для отображения проточки.

Шероховатость поверхностей резьб, проточки, фасок определяется стандартами, но бывают и особые случаи. Рассматриваемая деталь может изготовляться из круглого сортамента. В таком случае в основной надписи должна быть соответствующая запись, а на готовой детали должна остаться необработанной хотя бы одна поверхность, принадлежавшая ранее сортаменту. Изменение шероховатости этой (этих) поверхности в пределах допуска на размер сортамента не учитывается.

Рис. 8.1. Чертеж летали, изготовляемой на токарном и фрезерном (паз) станках

Рис. 8.2. Чертеж детали, имеющей внутренние поверхности

Рис. 8.3. Чертеж детали с резьбой

Заготовки деталей и сборочные единицы больших размеров, требующие токарной обработки, устанавливают на карусельных станках, столы которых расположены горизонтально, а ось вращения столов вертикальна. Диаметр стола составляет от единиц до Нескольких десятков метров. Суппорт с инструментом движется по вертикальной колонне. Главное изображение таких деталей или сборочных единиц (сварные или клепаные конструкции) располагают так, чтобы изображение оси было вертикальным.

Рис. 8.6. Фрагмент чертежа угловой шкалы

К плоским деталям относятся и различные шкалы. На рис. 8.6 приведен фрагмент чертежа угловой шкалы, закрепляемой в приборе с помощью клея (элементы для крепления другим способом отсутствуют, а сварка здесь недопустима).

Значение наружного диаметра указано способом, который для данного случая вполне оправдан. Выносной элемент позволяет гравировщику проще разобраться с размерами.

С воеобразный

способ задания размеров для некоторых

деталей наручных часов продемонстрирован

на рис. 8.7, на котором приведен фрагмент

чертежа фиксатора календаря. Все

поверхности детали должны быть обработаны,

так как качество поверхностей сортамента

не отвечает требованиям конструкции.

Несмотря на то что фиксатор будут делать

из сортамента, на чертеже указана толщина

детали как исполнительный размер и

обозначена шероховатость обеих щек.

воеобразный

способ задания размеров для некоторых

деталей наручных часов продемонстрирован

на рис. 8.7, на котором приведен фрагмент

чертежа фиксатора календаря. Все

поверхности детали должны быть обработаны,

так как качество поверхностей сортамента

не отвечает требованиям конструкции.

Несмотря на то что фиксатор будут делать

из сортамента, на чертеже указана толщина

детали как исполнительный размер и

обозначена шероховатость обеих щек.

Особенности проектирования и производства данной детали наложили отпечаток на выбор координационных размеров (с помощью точек), а ее малая величина заставила использовать на чертеже большой масштаб увеличения.

Материал детали — инструментальная углеродистая твердая сталь марки У10Апо ГОСТ 1435 — 74, покрытие поверхностей детали — никелевое толщиной 1 ...3 мкм.

Рис. 8.7. Фрагмент производственного чертежа фиксатора календаря наручных часов

Большая часть изготовленных из листа деталей создана по схеме: вырубка (вырезка) из плоского листа — гибка — сварка (пайка, склепывание) — механическая обработка — отделка (нанесение покрытия). На рис. 8.8 приведены аксонометрические изображения некоторых из них. Привести чертеж любой из таких деталей в учебнике затруднительно, поэтому ограничимся более простыми случаями, уделив внимание разверткам.

Развертка — это особый вид изображения, представляющий собой развернутую на плоскости лицевую поверхность детали. Рас четная развертка должна учитывать толщину материала. Ее длину вычисляют по средней линии сечения материала, что важно при гнутых элементах.

Рис. 8.8. Детали из листового проката

Построение разверток не отличается от построения изображений плоских деталей. Развертка детали может быть задана полным изображением, выполненным по общим правилам (рис. 8.9), частичным изображением, выполненным тонкими штрихпунктирными линиями (рис. 8.10), и словесно — в технических требованиях чертежа (см. рис. 8.6).

Стандарт не допускает присутствие развертки на чертеже, если форма и размеры всех элементов могут быть отражены на изображениях готовой детали. На изображении развертки наносят только те размеры, которые невозможно из-за искажения формы указать на обычных проекциях, хотя при разработке штампа было бы удобно иметь на развертке все се размеры.

Н![]() ад

изображением полной развертки наносят

знак («развернуто») высотой не менее 5

мм. Ранее вместо него над разверткой

писали «Развертка».

ад

изображением полной развертки наносят

знак («развернуто») высотой не менее 5

мм. Ранее вместо него над разверткой

писали «Развертка».

Рис. 8.9. Изображения детали (а) и ее полной развертки (б)

Минимальный радиус гибки, указываемый в соответствующих справочниках, зависит от материала, его толщины и условий гибки.

Толщина детали (вернее, листа, из которого деталь сделана) определяется измерением, если чертеж выполняется с натуры. Эта толщина обязательно должна согласовываться со следующим стандартным рядом значений толщин металлических листов (в скобках указаны значения только для стальных листов): ... 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; (1,7); 1,8; 2,0; 2,2; 2,5; 3,0; (3,2); 3,5; (3,8); 4,0; (4,2); 4,5; (4,8); 5,0; 5,5; 6,0; ...

Рис. 8.10. Пример частичной развертки

Примеры обозначений сортамента, которые можно использовать при выполнении учебных чертежей:

- лист стальной, толщиной 0,1 мм, холоднокатаный;

- лист из латуни марки Л63, толщиной 5мм;

- лист алюминиевого сплава АД1.

Если качество поверхности листа на каком-то участке готовой детали должно отличаться в ту или иную сторону от оговоренной стандартом, то по общим правилам указывают размеры этого участка и его положение. В пределах изображения данного участка наносят обозначение требуемой шероховатости (доработка осуществляется обычно в пределах допуска на толщину листа).

Когда оказывается необходимым снятие слоя материала со всех сторон, сортамент в основной надписи не указывается, материал задается по общим правилам, что допускает более свободный его подбор.

При массовом производстве листовые детали обычно изготовляют холодной штамповкой, в процессе которой осуществляются и вырубка, и гибка. При единичном производстве по экономическим соображениям применяют ножницы разных типов, гибочные станки, выколотки, наборные штампы и др.

8.7. Чертежи печатных плат

Печатная плата представляет собой изоляционное основание с нанесенными на его поверхность плоскими печатными проводниками, а также с навесными электро- или радиоэлементами. На двухсторонних платах проводники и элементы расположены с обеих сторон изоляционного основания. Многослойные платы состоят из двух и более слоев, разделенных промежуточными изоляционными пленками (многослойность платы определяется по одной или по двум ее сторонам).

На печатных платах имеются: печатные проводники; контактные площадки (для присоединения выводов навесных элементов); контактные отверстия для соединения проводников, расположенных на разных сторонах (в двухсторонних платах) или в разных слоях (в многослойных платах); монтажные отверстия для закрепления навесных элементов; крепежные отверстия для закрепления платы в блоке или элементов на плате.

При применении печатных плат (вместо традиционного монтажа проводниками) увеличивается плотность монтажа и появляется возможность микроминиатюризации изделий, повышаются стабильность качеств и надежность изделий в целом, появляется возможность комплексной автоматизации монтажных работ, снижаются их трудоемкость и себестоимость.

Токопроводящий рисунок может образовываться за счет удаления «лишней» фольги (химическим или механическим способом) с поверхности фольгированного основания или же путем осаждения токопроводящего покрытия на диэлектрическое основание.

Предварительно токопроводящий рисунок выполняется краской с помощью офсетной печати, сеткографии или фотопечати.

Основания плат изготовляют из слоистых диэлектриков, состоящих из наполнителя и связующего вещества (смолы). Наполнителем могут являться стеклоткань, керамические материалы, фторопласт, лавсан, полиамид.

Фольгу применяют, как правило, медную толщиной 0,015; 0,020; 0.030; 0,040 или 0,050 мм. Для удаления меди с непроводящих (пробельных) участков используют хлорное железо или хлорную медь, хромовую кислоту, персульфат аммония. Диэлектрическое основание фольгируется с одной или с двух сторон при температуре до 180° и давлении до 15 МПа.

Координатная сетка на чертеже платы определяет положение контактных и монтажных отверстий, а также печатных проводников в прямоугольной или полярной системе координат.

Шаг координатной сетки — постоянная величина, определяющая расстояние между связанными линиями координатной сетки и кратность расстояний между монтажными отверстиями. Узел координатной сетки — точка пересечения линий координатной сетки.

При выполнении заданий в третьей графе основной надписи чертежа обозначения сортамента для односторонних и двухсторонних плат записывают таким образом:

Стеклотекстолит СФ-1 лист 7,5 ГОСТ 10316— 70;

Стеклотекстолит СФ-2 лист 2 ГОСТ 10316— 70.

Буквы СФ расшифровываются как стеклотекстолит фольгированный.

Если толщину листа определяют по реальной плате, ее значение должно быть согласовано со следующим стандартным рядом: ... 1,0; 1,2; 1,5; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5 ...

Могут использоваться листы нефольгированного стеклотекстолита по ГОСТ 10292-74.

Чертежи печатных плат выполняют линиями, толщина которых должна обеспечивать качественное микрофильмирование, поэтому при необходимости допускается отклоняться от требований ГОСТ 2.303 — 68 «Линии».

Размеры на чертеже печатной платы указывают одним из следующих способов:

- в соответствии с требованиями ГОСТ 2.307 — 68 «Нанесение размеров и предельных отклонений»;

- нанесением координатной сетки в прямоугольной системе координат;

- нанесением координатной сетки в полярной системе координат;

- комбинированным способом (с помощью размерных и выносных линий и координатных сеток).

При задании размеров нанесением координатной сетки линии сетки должны нумероваться. Координатную сетку наносят либо на все поле чертежа, либо только на изображение поверхности печатной платы. Могут использоваться также риски, расположенные по периметру контура платы или на некотором расстоянии от него.

Основным для координатной сетки является шаг 2,50 мм, но допускается применение шагов 1,25; 0,625; 0,5 мм.

В случае использования фотоспособа при изготовлении печатных плат координатная сетка и все другие знаки и надписи на чертеже, которые не должны быть на готовом изделии, выполняются цветными линиями, «убираемыми» при съемке светофильтром.

Оформление чертежей ряда изделий, в том числе печатных плат, во многом зависит от навыков, традиций и привычек исполнителей. Этим объясняются различия в оформлении чертежей печатных плат, выпускаемых коллективами разных конструкторских бюро.

За нуль в прямоугольной системе координат на главном виде печатной платы принимают:

центр крайнего левого нижнего отверстия (рис. 8.27, а, б);

левый нижний угол печатной платы, даже если он срезан фаской (рис. 8.27, в);

левую нижнюю точку, образованную линиями построения.

П рименяя

перечисленные правила, взятые из

стандарта ЕСКД, следует помнить, что

конкретную систему нанесения размеров

выбирает конструктор, а стандарт лишь

определяет форму ее выражения на чертеже.

рименяя

перечисленные правила, взятые из

стандарта ЕСКД, следует помнить, что

конкретную систему нанесения размеров

выбирает конструктор, а стандарт лишь

определяет форму ее выражения на чертеже.

Рис. 8.27. Примеры нанесения координатной сетки и выбора нуля в системе координат на главном виде печатной платы

Круглые отверстия с зенковкой и круглые контактные площадки с круглыми отверстиями изображают одной окружностью, а их форму и величину задают на чертеже с помощью условных обозначений (что вполне удовлетворяет требованиям к качеству чертежа ввиду небольшого разнообразия отверстий, выполняемых на плате, и удобно в учебных условиях).

Круглые отверстия на плате независимо от назначения должны иметь значения диаметров из следующего ряда: 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,8; 3,0.

Центры отверстий должны располагаться в узлах сетки.

При необходимости выделения изображений отверстий могут применяться приемы, показанные на рис. 8.28.

Печатные проводники на чертеже изображают одной линией, являющейся как бы осью изображения проводника, действительную ширину которого указывают численно. Проводники шириной 2,5 мм могут изображаться двумя линиями. При несовпадении этих линий с линиями координатной сетки их толщину указывают численно.

Пункты в текстовую часть чертежа записывают по общим правилам. Исключение состоит лишь в том, что если необходимо указать способ изготовления печатной платы, то данное указание помещают первым (напомним, что по общему правилу первыми записывают особенности чтения чертежа).

Пример чертежа печатной платы приведен на рис. 8.29.

Документацию для автоматизированного производства печатных плат рассматривать не будем.

Если на чертеже печатной платы необходим вил сзади, то его допускается располагать рядом с главным видом, не выполняя вид с торца. При этом над видом сзади выполняют надпись Вид сзади. Отсутствие вида с торца не мешает чтению чертежа (не лишает читающего необходимой информации), так как применяемый сортамент указан в основной надписи чертежа, а для указания толщины листа используются линия-выноска с полкой и знак s.

Д ля

изображения печатной платы обычно

выбирают масштаб 4:1, для простых плат

допускается применение масштаба 2:1.

ля

изображения печатной платы обычно

выбирают масштаб 4:1, для простых плат

допускается применение масштаба 2:1.

Рис. 8.28. Приемы выделения на чертеже печатной платы отдельных элементов

Рис. 8.29. Пример чертежа печатной платы

Размеры каждой стороны печатной платы должны быть кратными:

● 2,5 мм при длине стороны до 100 мм;

● 5,0 мм при длине свыше 100 до 350 мм;

● 10,0 мм при большей длине.

Соотношение сторон печатной платы должно быть не более 3:1, а максимальный размер стороны — не более 470 мм.

Обозначения шероховатости поверхностей печатной платы указывают по общим правилам. В правом верхнем углу чертежа помещают обычное при применении сортамента обозначение. Обозначение шероховатости торцевых поверхностей наносят на изображении один раз для всего контура с применением знака «по периметру» или без него при плавных переходах. Шероховатость поверхностей отверстий указывают на изображении или в таблице.

Правила выполнения чертежей печатных плат изложены в ГОСТ 2.412 — 73 «Правила выполнения чертежей печатных плат».

Гл а в а 9 СБОРОЧНЫЕ ЧЕРТЕЖИ

9.1. Обзор конструкторской документации, сопутствующей сборочным чертежам

Основным конструкторским документом для сборочной единицы является табличный текстовый документ, называемый спецификацией. Спецификация представляет собой полный перечень составных частей изделия, а также конструкторских документов, по которым должна осуществляться сборка. О взаимном положении и способах соединения составных частей изделия дает представление сборочный чертеж. Он отражает также необходимую доработку отдельных деталей, изготовить которые в окончательном виде до сборки не представляется возможным как по конструктивным, так и но технологическим причинам. Спецификация и сборочный чертеж обязательно входят в основной комплект конструкторской документации (ОКД) на изделие (если изделие не состоит лишь из одной детали), однако они не содержат всей необходимой информации, например сведений, требующихся для монтажа изделия на месте эксплуатации. Такие сведения помешаются на монтажном чертеже. Если бы вся необходимая информация была бы помещена на сборочном чертеже, что в принципе возможно, это привело бы к его перегруженности и к затруднениям при использовании по прямому назначению, т.е. при сборке изделия. Поэтому ЕСКД предусматривает в комплекте документов на изделие чертежи габаритные, монтажные и др.

При изготовлении небольших партий изделий часть конструкторских документов не разрабатывают и сборочный чертеж принимает на себя их функции.

9.2. Назначение и содержание сборочного чертежа. Сравнение его с чертежом общего вида

Сборочный чертеж должен содержать: изображение сборочной единицы; размеры, которые должны быть выполнены и проконтролированы по данному чертежу; указания о необходимых доработках при сборке, если только такие доработки могут обеспечить требования, предъявляемые к конструкции; номера позиций составных частей, входящих в изображенное изделие.

Сборочный чертеж используется при подготовке производства и сборке изделия. Изображения на сборочных чертежах не только должны способствовать качественному выполнению сборочных операций, но и давать возможность графически проверить правильность номинальных значений размеров, указанных на чертежах деталей. Поэтому в конструкторских бюро сборочный чертеж изделия выполняет чертежник, не делавший чертежей деталей, которые входят в состав изображаемой сборочной единицы, что исключает работу «по памяти». Точностная проверка производится путем расчета размерных цепочек до любого требуемого знака после запятой.

В конце стадии проектирования обязательно выпускается результирующий чертеж общего вида (шифр документа ВО). Он содержит изображение изделия, на котором составные части отражены в том виде, какой они имеют при завершении указанной стадии. Степень предварительной проработки чертежа зависит от квалификации деталировщиков и возможностей ведущего конструктора (разработчика) изделия. На чертеже общего вида не изображаются типовые элементы деталей, многие составные части могут быть показаны упрощенно и даже условно. Число изображений также зависит от всех перечисленных ранее обстоятельств.

Чертеж общего вида применяется при выполнении сборочного чертежа (а не только при деталировке) и при согласовании предполагаемой конструкции.

Чертеж общего вида, используемый в учебных условиях, значительно отличается от производственного. С учетом неподготовленности студентов младших курсов к самостоятельному конструированию он должен содержать столько изображений сборочной единицы, сколько требуется для полного определения геометрической формы буквально каждой входящей в состав изделия детали.

Изображения типовых элементов деталей, таких как проточки, фаски, могут на чертеже отсутствовать или быть упрощенными. К этому вопросу мы еще вернемся в гл.13, посвященной деталировке.

Основным стандартом, относящимся к теме данного подраздела и главы в целом, является ГОСТ 2.109 — 73 «Основные требования к чертежам».

9.3. Особенности выполнения изображений

Главное изображение на сборочном чертеже практически всегда является разрезом либо представляет собой соединение вида с разрезом, если значительная часть изделия не имеет составных частей, скрытых от наблюдателя, или сборочная единица содержит одинаковые группы составных частей (по аналогии с чертежом детали на сборочных чертежах широко применяется принцип умолчания в целях подчеркивания одинаковости элементов или параметров и сокращения чертежной работы).

Е

сли

на чертеже должны присутствовать два

изображения, любое из которых можно

принять за главное, за главное принимают

то, которое позволяет получить более

рациональную компоновку чертежа в

целом.

сли

на чертеже должны присутствовать два

изображения, любое из которых можно

принять за главное, за главное принимают

то, которое позволяет получить более

рациональную компоновку чертежа в

целом.

Рис. 9.1. Примеры, когда изображение фаски

определяет требуемое положение детали

в сборочной единице

Рис. 9.2. Допускаемое изображение шкалы

и стрелки, находящихся за прозрачным

стеклом

Общее число изображений изделия на сборочном чертеже зависит от сложности этого изделия и взаимного расположения его составных частей. Изображений должно быть ровно столько, сколько нужно для обеспечения выполнения сборочных операций. В целях упрощения пользования чертежом следует разумно применять местные и частичные изображения, использовать выносные элементы.

ЕСКД допускает не показывать на сборочных чертежах фаски, скругле-ния, углубления, выступы, рифления и другие мелкие элементы, если это не мешает пониманию чертежа. Авторы рекомендуют широко пользоваться этим допущением за исключением тех случаев, когда именно перечисленные элементы определяют положение составных частей в сборочной единице. Так, изображение фаски на втулке (рис. 9.1) определяет положение последней в корпусе. Отметим, что отсутствие изображения зазора и кольцевой выточки на рис. 9.1, 5 также не препятствует пониманию чертежа.

Изделия из прозрачных материалов на сборочных чертежах изображаются как непрозрачные. В то же время внутреннее устройство ламп, шкалы и стрелки приборов допускается показывать как видимые, несмотря на наличие защитных стекол (рис. 9.2). Таким образом, хотя для черчения и нет «прозрачных» материалов, при изображении некоторых деталей допускаются отклонения от этого правила. На отдельном изображении может быть не изображена какая-то составная часть, чтобы «открыть» другие невидимые части. В таком случае у изображения делается надпись типа Дет. поз. 24 условно не изображена.

Рис. 9.3. Изображения пружин:

а — полное с вырывом;

б — сечениями ее витков;

в — в разрезе;

г — при толщине (диаметре) сечения на чертеже 2 мм и менее

На рис. 9.3 приведены различные изображения пружин. Изделия, расположенные за винтовой пружиной, показанной лишь сечениями витков, изображают до зоны, ограниченной осевыми линиями сечений витков (рис. 9.3, б). Если пружина показана полностью, то изображения ее витков перекрывают изображения находящихся сзади элементов. Изображение пружины с вырывом делает видимыми элементы в месте вырыва (рис. 9.3, а).

На разрезах показывают нерассеченными те составные части, на которые оформлены самостоятельные чертежи или которые являются типовыми, покупными, широко распространенными. Их изображение ограничивают внешними очертаниями без вреда для понимания чертежа.

9.4. Особенности содержания сборочного чертежа

Исполнительных размеров на сборочном чертеже обычно немного или они отсутствуют вовсе. Это связано с небольшим количеством доработок при сборке путем механической обработки и регулировки положения составных частей с их последующим закреплением. И то, и другое требуется сравнительно редко (если рассматривать вопрос в общем плане).

Обозначения шероховатости поверхностей на сборочном чертеже наносят только на изображении непосредственно у размеров, определяющих дорабатываемые поверхности (рис. 9.4). Знак, применяемый в обозначении шероховатости, может быть открытым ввиду очевидности способа образования поверхности.

Рис. 9.4. Примеры (а, б) нанесения размеров, определяющих положение элементов на сборочном чертеже (размер 30 наносится только при отсутствии чернового отверстия в стенке ступицы зубчатого колеса), и обозначений шероховатости поверхностей

Рис. 9.5. Сборочный чертеж ролика

Текстовая часть производственного сборочного чертежа состоит из большого числа пунктов. Иногда она занимает весь первый лист, даже если он значительных размеров. В ней отмечаются особенности чтения чертежа, приводятся указания о доработке изделия и о применении материалов при сборке, поясняется характер проведения испытаний. Порядок записи пунктов должен соответствовать порядку обращения к ним.

Чтобы было абсолютно понятно, какая составная часть изделия изображена в данном месте чертежа, применяют линии-выноски, начинающиеся хорошо заметной точкой внутри контура изображения составной части. Линия-выноска заканчивается горизонтальной чертой, называемой полкой, над которой записывается номер позиции (номер составной части) (рис. 9.5).

Номера позиций устанавливают связь сборочного чертежа со спецификацией, поэтому на сборочном чертеже их наносят после заполнения соответствующих граф спецификации.

Третью графу основной надписи сборочного чертежа оставляют незаполненной.

Когда речь идет о сборке, понятие «материал» употребляют по отношению к материалам, используемым непосредственно при сборке. Такими материалами являются машинное масло, смазка, уплотнительный шнур, краска, электроды, клей и т.д. Их расход при проектировании изделия не рассчитывается и при сборке определяется фактической потребностью. Если же расход какого-то материала поддается расчету, то его количественное значение указывается в графе «Количество» спецификации (см. гл. 10).

9.5. Нанесение номеров позиций

Каждая поставляемая на сборку составная часть сборочной единицы имеет клеймение (на ней самой или на бирке), соответствующее обозначению данной составной части в спецификации. На сборочном чертеже было бы весьма неудобно указывать обозначения составных частей. Они занимали бы много места, затемняли чертеж, увеличивали время на выполнение чертежа и его чтение. Поэтому и было принято решение определять составные части на чертеже с помощью номеров позиций. Номера позиций указывают на всех находящихся в комплекте конструкторской документации чертежах, которые отображают составные (специфицированные) изделия.

Номера позиций приводят только на тех изображениях, на которых составные части проецируются как видимые. Изображения для указания номеров позиций выбирают или создают такими, чтобы составная часть выглядела наиболее характерно исходя из требований, предъявляемых к сборочному чертежу.

Выбрав такое изображение составной части, внутри его контура наносят хорошо заметную точку, от которой отводят выносную линию к месту, где должна быть выполнена полка — небольшой отрезок прямой, параллельный основной надписи чертежа. Эти отрезки на всем чертеже должны быть одинаковой величины, обеспечивающей написание над каждым из них номера с наибольшим количеством цифр.

Номера позиций недопустимо наносить внутри контура изображения. Их группируют на свободном месте поля чертежа в столбцы и строки так, чтобы по возможности не затемнять другую информацию. Линии-выноски должны как можно меньше пересекаться с другими линиями чертежа. Для этого ЕСКД допускает выполнение отдельных линий с изломом.

Номер позиции обычно указывают на чертеже один раз. Но повторение (например, указание номера на исходном изображении и на выносном элементе) не возбраняется, если оно способствует удобству чтения чертежа.

Размер шрифта номеров позиций должен быть на один-два номера больше, чем размер шрифта, принятого на данном чертеже для размерных чисел. Высота размерных чисел на сборочном чертеже должна быть в 1,5 раза больше, чем на чертеже детали того же формата (с увеличением формата увеличивается высота цифр, букв, толщина линий, длина размерных стрелок). Допускается выполнять одну общую линию-выноску с вертикальным размещением полок для широко применяемых групп деталей или деталей с явно выраженной взаимосвязью. В последнем случае ГОСТ 2.109 — 73 требует отводить линию-выноску не от изображения одной из составляющих группы, а от изображения закрепляемой детали.

Если изображение составной части зачернено или слишком узко, то линию-выноску начинают стрелкой, упирающейся в контур изображения.

Для улучшения общего вида чертежа выполняют предварительную разбивку строк и столбцов, чтобы все номера позиций (или хотя бы их группа) находились на одном расстоянии друг от друга. Если столбец и строка пересекаются, то рекомендуется наносить номер позиции в месте их пересечения.

Примеры нанесения номеров позиций приведены на рис. 9.5 и рисунках гл. 13, посвященной деталировке.

9.6. Нанесение на сборочных чертежах размеров и обозначений шероховатости поверхностей

На сборочном чертеже обязательно наносят размеры, определяющие положение составных частей, которые устанавливаются при доработке или регулировке, осуществляемой по данному чертежу. Присутствие перечисленных размеров полностью отвечает основному предназначению чертежа (см. рис. 9.4). Кроме того, на сборочном чертеже могут наноситься справочные размеры (см. рис. 9.5).

К справочным размерам относят:

- размеры с указаниями характера сопряжения и методов его осуществления, если сопряжение выполняется пригонкой или подбором при сборке;

- размеры длины, ширины, высоты изделия;

- размеры хода перемещающихся или вылета выступающих частей;

- габаритные размеры изделия (в особых случаях);

- установочные и присоединительные размеры.

Под габаритным размером понимается предельный размер или сумма предельных размеров, определяющих максимально либо минимально возможную длину, ширину или высоту предмета. Габаритные размеры не следует путать с номинальными значениями длины, ширины или высоты предмета (включая суммарные).

Наносить размеры следует по возможности на свободных местах чертежа, желательно справа и снизу от изображения, оставляя место для номеров позиций слева и над изображением (если при этом не ухудшаются условия нанесения номеров позиций).

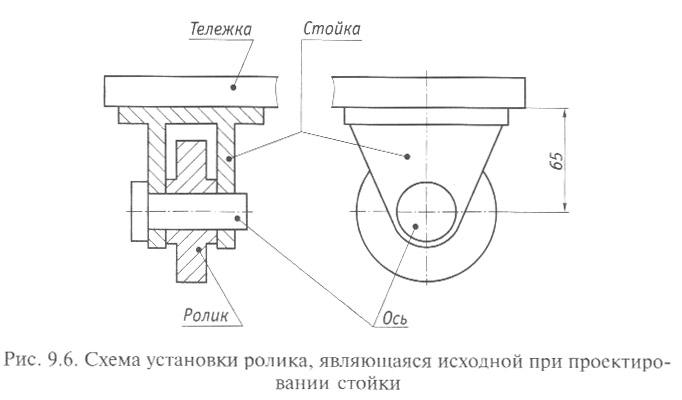

Р ассмотрим

простой пример выбора размеров для

нанесения их на чертеже детали в качестве

исполнительных. Воспользуемся сборочным

чертежом, приведенным на рис. 9.5, и схемой

установки ролика в сборе на днище

некоторой грузовой тележки (рис. 9.6).

ассмотрим

простой пример выбора размеров для

нанесения их на чертеже детали в качестве

исполнительных. Воспользуемся сборочным

чертежом, приведенным на рис. 9.5, и схемой

установки ролика в сборе на днище

некоторой грузовой тележки (рис. 9.6).

Рис. 9.6. Схема установки ролика, являющаяся

исходной при проектировании стойки

Рис. 9.7. Система размеров, гарантирующая

продольное перемещение оси в пределах

0... 1 мм

Диаметр и ширину ролика выбирают с учетом качеств покрытия, по которому будет перемешаться тележка (неровности, плотность и др.), диаметр оси — в зависимости от нагрузок и качества материала, идущего на ее изготовление, толщины элементов стойки — исходя из геометрических и прочностных свойств материала и из нагрузки на стойку.

Положение оси определяют от поверхности, прилегающей к тележке, с учетом диаметра ролика и требуемого зазора между ним и опорной частью стойки (размер 65 на рис. 9.6). Размеры опорной площадки стойки в плане выбирают в зависимости от величины других элементов стойки и требуемой площади контакта.

На рис. 9.7 приведена схема расчета размеров оси. От выпадения влево (по схеме) ось удерживает имеющийся на ней бурт, выпадению вправо препятствует планка, входящая в паз на оси и упирающаяся в торцевую поверхность стойки.

Абсолютно точное значение любого параметра получить невозможно, поэтому мы вынуждены предварительно обговорить допускаемое перемещение оси в продольном направлении в сборочной единице. Пусть оно будет в пределах 0... 1 мм. Максимально допустимую величину (1 мм) мы должны «поделить» между допусками на размеры 60 и 55 с учетом того, что толщина сортамента для пластины определяется размером 5_03.

Пусть допуск на рабочую длину оси будет 0,5 мм, т.е. размер запишется как 60*0,5. Тогда допуск на расстояние между крайними поверхностями щек стойки будет 1,0 - 0,5 - 0,3 = 0,2 мм, т.е. размер запишется как 55-ол- Вычитая из наибольшего значения размера рабочей длины оси наименьшие значения расстояния между крайними поверхностями щек и толщины сортамента для планки, получаем: 60,5 - 54,8-4,7 = I мм — выбранное нами значение максимального зазора, т.е. возможного перемещения оси. Минимальный зазор составит 60 - 55 - 5 = 0 мм.

Ширина паза на оси не должна быть менее максимальной толщины пластины, входить в паз она должна свободно. Исходя из этого примем возможную ширину паза в пределах 5,2...5,7 мм. Размер можно записать как 5,2+0'5. При выполнении заданий по черчению учащиеся на чертежах допуски обычно не указывают, а наносят лишь номинальное значение размера (для нашего случая — 5,2).

При изучении материала данного подраздела могут быть использованы ГОСТ 2.307 — 68 «Нанесение размеров и предельных отклонений», ГОСТ 16320 — 80 «Цепи размерные. Расчет плоских цепей», ГОСТ 2.111 — 68 «Нормоконтроль».

9.7. О некоторых противоречиях в стандартах ЕСКД

К сожалению, ЕСКД не идеальна, несмотря на то что существует уже давно и претерпела множество исправлений. Рассмотрим и сравним некоторые ее положения применительно к сборочным единицам. Прежде всего отметим, что разбивка сложной сборочной единицы на составляющие сборочные единицы выгодна для проектировщиков: проектирование каждой составной сборочной единицы как самостоятельного изделия упрощает процесс, вводит в него определенную системность, облегчает выполнение конструкторской документации. Наличие промежуточных сборочных единиц удобно и для производства. Специализация участков, цехов и заводов позволяет производить более экономичную продукцию. Высокая производительность труда, например, на автомобильных заводах сейчас немыслима без многочисленных поставщиков агрегатов. Именно конструкция изделия и его дальнейшая эксплуатация диктуют число промежуточных составных частей и, следовательно, число сборочных чертежей. Конструктор не может предусмотреть технологию производства изделия в подробностях, это должны делать технологи. При разработке технологического процесса конструкторские сборочные единицы «разбивают» при необходимости на более мелкие, иногда только из двух составляющих. Конструкторское разделение основного изделия на составляющие сборочные единицы является основополагающим, обеспечивающим требуемые свойства изделия. Однако в ГОСТ 2.109 — 73 (раздел 3) говорится о том, что количество промежуточных (составляющих) сборочных единиц в изделии прежде всего должно обеспечивать рациональную организацию производства, и одновременно (раздел 1) — о недопустимости вмешательства конструктора в разработку техпроцесса путем указаний в документации. Сказанное звучит как противоречие. В действительности это противоречие практически отсутствует благодаря опыту конструкторов и совпадению их интересов с интересами технологов.

Согласно ЕСКД количество отдельных изображений изделия на сборочном чертеже должно быть наименьшим, но обеспечивающим полное представление об изделии (ГОСТ 2.305 — 68, раздел 1) и достаточным для выполнения сборки (ГОСТ 2.109 — 73). При этом ГОСТ 2.109 — 73 требует указания габаритных размеров. Рассмотрим приведенные положения.

Выражение «полное представление» расплывчато. Оно подходит для чертежа, на котором полностью изображена каждая составляющая. При сборке в этом нет необходимости. Число изображений на чертеже определяется его функциями. Избыточные изображения недопустимы. Установленные ЕСКД условности и упрощения, позволяющие уменьшить число необходимых изображении на чертеже, обязательно должны применяться. Нередко сборочные чертежи содержат только одно изображение изделия, которого вполне достаточно для осуществления сборки изделия, несмотря на то что его размеры отображены лишь по двум координатным направлениям. Увеличивать число изображений ради третьего координатного направления недопустимо, потому что существует габаритный чертеж.

Перед сборщиком находятся все составляющие изделия в натуральном виде, и представить будущее изделие в объеме можно и без чертежа. К тому же роль габаритного чертежа сборочный чертеж выполнять не должен, особенно с помощью лишних для процесса сборки изображений. Точно так же обстоит дело с монтажным чертежом. Подмена функций одного документа функциями другого противоречит существу системы конструкторской документации, усложняет выполнение и применение последней.

Как следует из определения габаритного размера, такие размеры на сборочном чертеже могут наноситься только в исключительных случаях, например в целях разработки особой тары для данной сборочной единицы. Указание номинальных значений размеров, определяющих величину изделия, полезно при выполнении изображения сборочной единицы в масштабе.

Указание на сборочном чертеже предельных размеров в большинстве случаев бессмысленно: составляющие части уже изготовлены. В то же время указание предельных отклонений или посадки в качестве предупреждения о необходимости более осторожного обращения с определенной частью изделия весьма полезно.

Иллюстрацией к рассматриваемой теме могут служить формулировки пунктов 2.46 и 2.51 ГОСТ 2.307 — 68, приведенные в подразд. 1.1. Таким образом, в практической деятельности нередко приходится сталкиваться с противоречиями даже в официальной документации. В таких случаях важно уметь выделить главное, сопоставить с ним все остальное и принять решение.

9.8. Теоретический, габаритный и монтажный чертежи

Перечисленные чертежи не изучаются в курсе черчения, но упоминаются во многих стандартах ЕСКД. Приведем лишь определения этих чертежей.

Теоретический чертеж (код документа ТЧ) — чертеж, определяющий геометрическую форму (обводы) предмета и расположение его основных составных частей. Относится к проектной документации.

Габаритный чертеж (ГЧ) — чертеж, определяющий предельные габаритные размеры изделия по установленным для данного изделия координатным направлениям. Содержит весьма упрошенные изображения, отражающие лишь контуры изделия. Нанесение на данном чертеже присоединительных размеров является обязательным.

Монтажный чертеж (МЧ) — чертеж, используемый при проведении монтажных работ. Содержит контурные изображения изделия и все необходимые для монтажа сведения.

Упаковочный чертеж (УЧ) — определяющий требования к упаковке готового изделия.

Все перечисленные чертежи применяются совместно со спецификациями.

Для более полного изучения данной темы можно обратиться к ГОСТ 2.102 — 68 «Виды и комплектность конструкторских документов», ГОСТ 2.109 — 73 «Основные требования к чертежам».