- •1 Классификация электрических печей сопротивления

- •2 Низкотемпературные печи

- •2.1 Печи периодического действия

- •2.2 Методические печи

- •3 Среднетемпературные печи

- •3.1 Печи периодического действия

- •4 Высокотемпературные печи

- •5 Расчет нагрева металла в среднетемпературной печи периодического действия

4 Высокотемпературные печи

К высокотемпературным печам относят печи с рабочей температурой выше 1200—1250°С. Еще не так давно граница между среднетемпературным и высокотемпературными печами лежала около 1000—1050°С, но в настоящее время благодаря применению для нагревателей железохромоалюминиевых сплавов ОХ23ЮА (ЗИ-595) и ОХ27Ю5А (ЭИ-626) она поднялась до 1200— 1250°С. Однако печи в интервале 1150—1250°С являются как бы переходными между среднетемпературными и высокотемпературными, так как, хотя они имеют металлические нагреватели, не могут иметь каких-либо внутренних механизмов или деталей, выполненных из металла, работающих в условиях механических нагрузок. Поэтому в этом интервале применяются, как было указано выше, лишь такие конструкции печей, в которых наличие внутренних, выполненных из металла механизмов для перемещения изделий или муфелей не является необходимым камерные и шахтные печи (печи с шагающим подом, толкательные и карусельные).

Наиболее распространенной является группа печей с карборундовыми нагревателями. Карборундовые нагреватели могут работать, до 1450°С, следовательно, печи с карборундовыми нагревателями перекрывают диапазон 1200 — 1400°С. Они отличаются от средне-температурных печей более толстой футеровкой, состоящей но крайней мере из трех слоев. В качестве огнеупорного слоя применяют вместо шамота высокоглиноземистые огнеупоры или карборундовые фасоны, подовые плиты выполняют из карбофракса, хорошо проводящего тепло и способного работать при тех же температурах, что и карборундовые нагреватели. Теплоизоляционный слой в таких печах обычно не может прилегать непосредственно к огнеупорному, так как на внешней границе последнего имеет места чересчур высокая температура. Поэтому между огнеупорным слоем и теплоизоляцией устанавливают еще один промежуточный слой, который может быть выполнен, например, из пеношамота или ультралегковеса.

Нагреватели применяются как: с утолщениями на концах (силитовые), так и с выводами пониженного сопротивления (глобаровые), часто они выполняются горизонтальными, хотя встречаются и вертикальные конструкции.

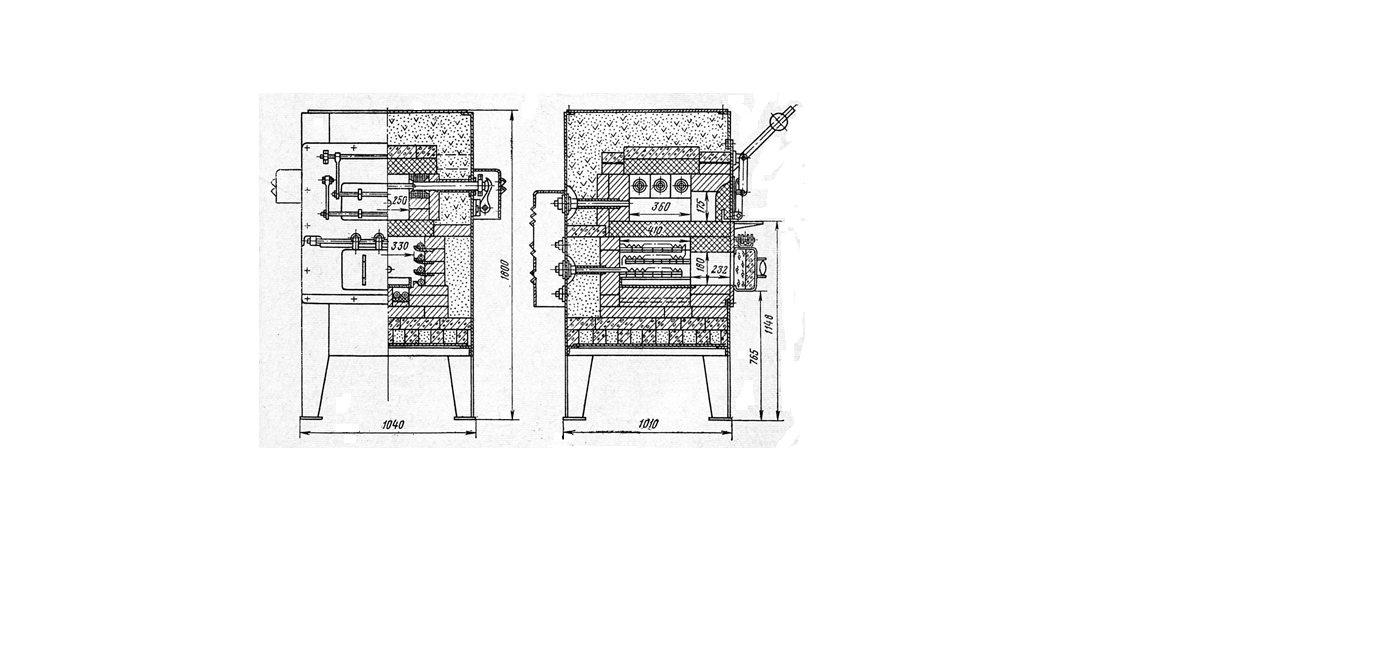

Печи с карборундовыми нагревателями выполняются как периодического действия, так и методические. Из печей периодического действия применяются камерные и шахтные печи. Выпускаются комбинированные камерные печи с двумя камерами: камерой подогрева с металлическими нагревателями на 850 °С и с основой камерой нагрева на 1350 °С с глобаровыми нагревателями (рисунок 17) .

Рисунок

17 – Камерная высокотемпературная печь;

Нижняя камера с металлическими

нагревателями служит для подогрева,

верхняя – высокотемпературная с

карборундовыми нагревателями

Рисунок

17 – Камерная высокотемпературная печь;

Нижняя камера с металлическими

нагревателями служит для подогрева,

верхняя – высокотемпературная с

карборундовыми нагревателями

5 Расчет нагрева металла в среднетемпературной печи периодического действия

Теплообмен в среднетемпературных печах (температура печи в интервале 600-1200*С) осуществляется в основном излучением.

При этом нагрев обычно проводится в два этапа. Первый этап нагрева осуществляется при воздействии на нагреваемое изделие постоянного теплового потока. Первый этап проводится до некоторой промежуточной температуры. Далее нагрев ведется во втором этапе при постоянной температуре печи до конечной (заданной) температуры.

Методика расчета нагрева строится по-разному в зависимости от “массивности” нагреваемого объекта (детали). Для "тонкого" тела расчет при выбранных исходных параметрах состоит в определении времени нагрева металла в первом и втором этапах. Для "массивного" тела помимо расчета времени нагрева первом и втором этапах требуется расчет перепада температуры по сечению объекта, а затем в ряде случаев - дополнительных расчетов для обеспечения заданного перепада температуры в теле в конце нагрева.

Оценка массивности нагреваемого объекта

Массивность нагреваемого объёкта может быть оценена на основе вычисления определяющих критериев теплообмена.

Для печей с преимущественно конструктивной теплоотдачей в рабочем пространстве печи (печи искусственно старения, закалочные печи и .печи гомогенизаций для алюминиевых сплавов, например оценку массивности можно сделать, определяя величину критерия Био:

Где - суммарный коэффициент

теплоотдачи, равный сумме конвективного

и лучистого коэффициентов теплоотдачи,

характерный размер, например, радиус

цилиндра при его симметричном нагреве

и т.п.,

коэффициент теплопроводности нагреваемого

материала.

коэффициент теплопроводности нагреваемого

материала.

Можно принять, что при

=0,25

температурное поле близко к равномерному,

т.е. имеем в данном

процессе термически тонкое тело. При

=0,25

температурное поле близко к равномерному,

т.е. имеем в данном

процессе термически тонкое тело. При

>0,5

принято считать объект термодинамически

массивным.

>0,5

принято считать объект термодинамически

массивным.

Для нагрева тел излучением оценкой массивности может быть критерий Старка

При

0,1

– 0,15 объект принято считать "тонким",

в силу достаточно равномерного поля

температур в нем, а при

0,1

– 0,15 объект принято считать "тонким",

в силу достаточно равномерного поля

температур в нем, а при

0,1

– 0,15 - "массивным".

0,1

– 0,15 - "массивным".

Наилучшим и очевидным способом оценки температурного поля является прямое вычисление перепада температуры в изделии и сравнение его с заданным возможным перепадом температуры по заданию.

Расчет нагрева металла в среднетемпературной печи периодического действия

(описание процесса)

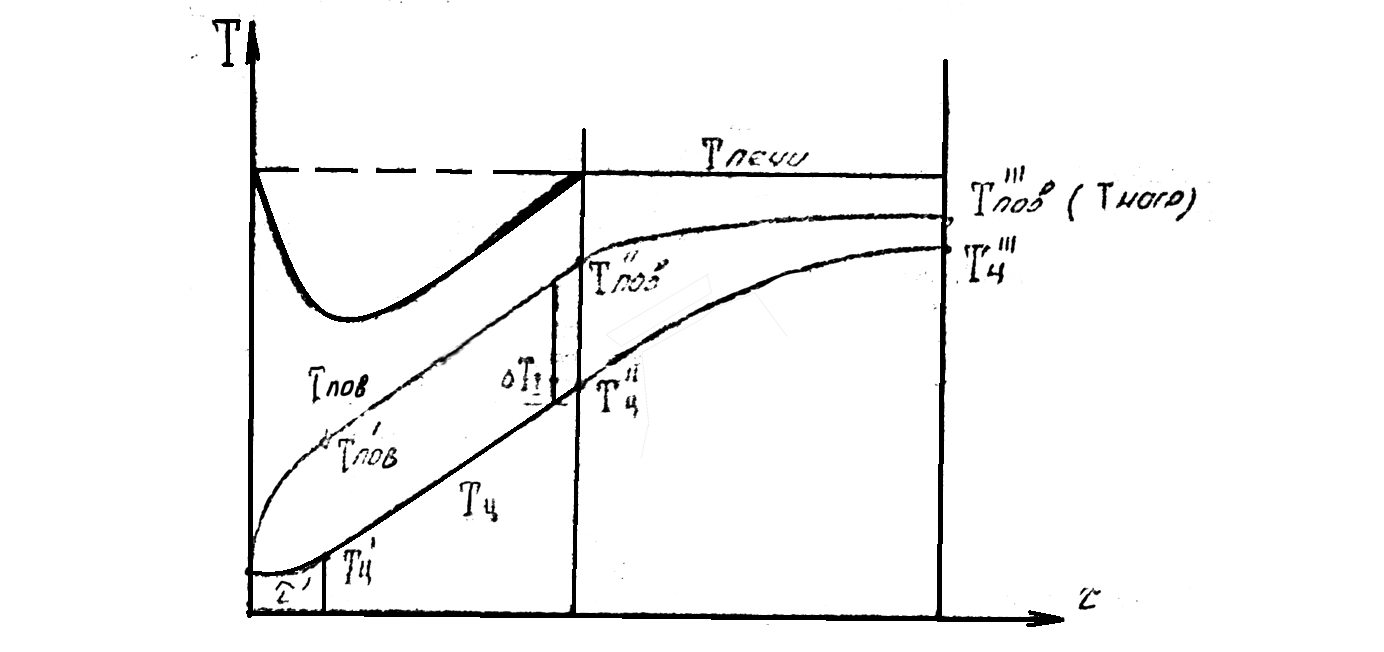

Металл в печи периодического действия нагревается в 2 этапа.

1 Этап. Металл (одна заготовка или несколько - садка) загружается в печь, температура которой равна заданной расчетной величине Т печи. В связи с тем, что мощность печи ограничена, температура печи после загрузки холодного металла снижается. Система автоматического регулирования, настроенная на поддержке постоянной расчетной T печи, не будет работать до момента восстановления температуры печи. В этой ситуации нагрев проходит при практически постоянном тепловом потоке, поступающем в металл, т.к. потери печи при снижении Т печи, как показали исследования, уменьшается весьма мало. Испытания работающих печей подтверждают это.

Установленная особенность позволяет использовать для расчета 1 этапа нагрева известное аналитическоё решение уравнения теплопроводности при ГУ 2 рода (при q=const).

Из этого решения следует,

что до величины

идет т. наз. иррегулярная стадия, когда

происходит перестройка исходного

температурного поля в объекте и

формирование температурного поля,

соответствующего действующему потоку

тепла.

идет т. наз. иррегулярная стадия, когда

происходит перестройка исходного

температурного поля в объекте и

формирование температурного поля,

соответствующего действующему потоку

тепла.

При

в изделии устанавливается

неизменный по конфигурации профиль

температуры, что приводит к существованию

постоянного, нерегулируемого перепада

температуры

в изделии устанавливается

неизменный по конфигурации профиль

температуры, что приводит к существованию

постоянного, нерегулируемого перепада

температуры

в изделии между любыми точками его

сечения. Чаще всего оперируют наиболее

характерным перепадом между поверхностью

и центром изделия. Независимо от

длительности 1 этапа, в конца его в

изделии будет перепад

в изделии между любыми точками его

сечения. Чаще всего оперируют наиболее

характерным перепадом между поверхностью

и центром изделия. Независимо от

длительности 1 этапа, в конца его в

изделии будет перепад

,

однозначно определяемый действующим

в 1 этапе тепловым потоком.

,

однозначно определяемый действующим

в 1 этапе тепловым потоком.

Длительность 1 этапа и перепад температуры в изделии определяется однозначно исходными величинами:

Здесь T0 начальная температура металла при загрузке в печь,

- температура поверхности изделия в

конце 1 этапа,

- температура поверхности изделия в

конце 1 этапа,

- удельный тепловой поток (Вт/м2),

действующий в 1 этапе.

- удельный тепловой поток (Вт/м2),

действующий в 1 этапе.

2 Этап. Во втором этапе система автоматического регулирования поддерживает температуру печи постоянной. Начало работы автоматики (начало 2-го этапа) совпадает с моментом восстановления температуры до ее расчетного значения.

Если Tпечи = const то нагрев металла идет при непрерывно убывающем потоке тепла, причем в каждый момент поток тепла определяется по закону Стефана-Больцмана. Убывающий во времени тепловой поток приводит к тому, что скорость нагрева и перепад температур в изделии непрерывно убывает.

Однако аналитического решения для этого случая не получено, и расчет процесса нагрева во 2 этапе проводят, разбивая интервал температур 2 этапа на участки. К каждому участку применяют решения уравнения при ГУ 3 рода, вычисляя среднее значение коэффициента лучистого теплообмена для каждого участка. Вычисления прекращают на том участке, где перепад температур становится меньше или равный заданному перепаду температур в конце нагрева.

Рисунок 18 - Полный процесс нагрева

Последовательность действий при расчете (алгоритм расчета)

Таблица 1 - Выбираемые и назначаемые величины

|

№ |

Величина или формула |

Обозначение размерность |

Примечание |

|

1. |

Характерный размер для расчета |

|

Определяется способом расположения, ориентацией изделия к потоку тепла. Решается при эскизном проектировании печи. |

|

2. |

Теплофизические свойства нагреваемого металла: к-т теплопроводности.

Удельная теплоемкость.

Температуропроводность.

Плотность.

Степень черноты.

Свойства излучаемой поверхности футеровки: Степень черноты.

Отношение поверхности металла к печи |

|

Справочник [1]

Из эскизного проектирования печи |

|

3. |

Начальное значение температуры изделия |

Т *С,К |

Для холодного металла обычно полагают 20*С |

|

4. |

Перепад температуры в изделии в 1 этапе |

|

Из условий величины термических напряжений в изделии или по технолог. нормам (в задании). |

|

5. |

Перепад температуры в изделии в конце нагрева. |

|

Из условий величины термических напряжений в изделии или по технолог. нормам (в задании). |

|

6. |

Температура печи. |

Тпечи *С,К |

Обычно для среднетемпературной печи

|

|

7. |

Температура нагрева. |

|

По заданию |

|

8. |

Температура на стыке этапов. (поверхности) |

|

|

Таблица 2 - Расчетные формулы:

|

1. |

|

|

Для случая,

когда

|

|

2. |

|

|

По предварительно выбранным данным

|

|

3. |

|

K |

Период температуры в изделии в 1 этапе нагрева |

|

4. |

|

K |

Температуры к концу иррегулярной стадии нагрева в 1 этапе

|

|

5. |

|

K |

|

|

6. |

|

|

Длительность иррегулярной стадии в первом этапе нагрева |

|

7. |

|

с |

Время нагрева в регулярной стадии |

|

8. |

|

c |

С – средняя теплоемкость в интервале температур |

|

9. |

|

c |

Суммарное время нагрева металла в первом этапе |

|

10. |

|

K |

Среднемассовая температура заготовки в конце первого этапа нагрева (параболическое распределение температуры по сечению заготовки). |

|

11. |

|

|

Значение безразмерной температуры на поверхности металла в момент. |

|

12. |

|

|

Значение теплового потока во 2 этапе в i – момент времени. |

|

13. |

|

|

Коэффициент лучистого теплообмена в i – момент времени |

|

14. |

|

|

Критерий

|

|

15. |

|

|

Средний коэффициент лучистого теплообм. |

,м

,м

*С,К

*С,К *С,К

*С,К

*С,К

*С,К *С,К

*С,К

не нормирован

не нормирован

для интервала температур

для интервала температур во 2 этапе нагрева.

во 2 этапе нагрева.