- •Историческая справка о развитии двигателей внутреннего сгорания

- •2. Устройство и принципы работы поршневых двигателей

- •2.1. Основные определения

- •2.2. Принцип работы поршневых двигателей внутреннего сгорания

- •3. Топливо

- •3.1.Элементарный состав и реакции сгорания топлив

- •3.2.Процессы воспламенения и горения

- •4. Четырехтактный цикл двигателя

- •5. Двухтактный цикл двигателя

- •6. Показатели двигателей

- •6.1. Индикаторная и эффективные показатели

- •7. Устройство двигателей внутреннего сгорания

- •7.1. Кривошипно-шатунный механизм

- •7.1.1. Поршневая группа

- •7.1.2. Шатунная группа

- •8. Механизм газораспределения

- •8.1. Элементы механизма газораспределения

- •9. Смазочная система

- •10. Система охлаждения

- •11. Система впуска

- •12. Основные пути снижения токсичности отработавших газов

- •12.1. Бензиновые двигатели

- •12.2. Снижение токсичности и дымности отработавших газов дизелей

- •13. Системы впрыскивания бензина

- •Литература

- •1.В.Ф.Мыльнев в.М. Сычев. Введение в специальность “Двигатели внутреннего сгорания”:чеб. Пособие./Юж.-Рос.Гос.Техн.Ун-т.-Новочеркасск:юргту, 2008.- 136c.

7. Устройство двигателей внутреннего сгорания

Двигатели внутреннего сгорания состоят из механизмов кривошипно-шатунного и газораспределительного и систем: смазки, охлаждения, воздухопитания, питания, выпуска, пуска двигателя [6].

7.1. Кривошипно-шатунный механизм

7.1.1. Поршневая группа

Поршневую группу образует поршень в сборе с комплектом колец, поршневым пальцем и деталями его крепления. Назначение поршневой группы – воспринимать давление газов и через шатун передавать его на коленчатый вал, уплотнять надпоршневую полость цилиндра как от прорыва газов в картер, так и излишнего проникновения в нее смазочного масла.

В процессе работы двигателя элементы поршневой группы подвержены воздействию на них переменных тепловых и силовых нагрузок вследствие инерционных сил и сил от высоких давлений газов, возникающих при сгорании топлива. Поэтому детали поршневой группы имеют высокую тепловую напряженность, что учитывается при выборе их конструкции и материала элементов деталей поршневой группы. Элементы поршневой группы разрабатывают с учетом назначения и типа двигателя, но их общее устройство остается одинаковым.

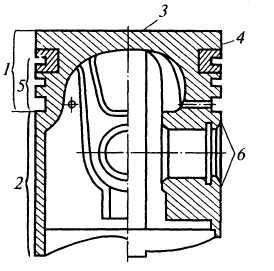

Поршень. Поршень состоит из двух основных частей: верхней части – головки и нижней части – направляющей. Конструкции поршней приведены на рис.7.1. и рис.7.2.Назначение головки – формирование камеры сгорания, теплоотвод основной части теплоты, воспринимаемой поршнем от рабочего тела, и герметизация внутрицилиндрового пространства. Конструкция днища поршней определяется типом двигателя, принятым типом смесеобразования. Для бензиновых двигателей предпочтительна плоская форма днища, отличающаяся наименьшей тепловоспринимающей поверхностью. Это обеспечивает более низкую температуру поршня и лучшее наполнение цилиндра свежим зарядом, снижаются требования к октановому числу применяемого топлива.

Рис.7.1.

Основные элементы поршня: 1 – головка;

2 –направляющая (юбка); 3 – днище; 4 ,5 –

огневой и уплотнительный пояса; 6 –

бобышки

Термостабилизация зазора между цилиндром и направляющей поршня при изменении режимов работы достигается:

-

У малофорсированных бензиновых двигателей на направляющих поверхностях выполняются разрезы Т-, П-образные или косые по всей длине направляющей на той ее стороне, которая не прижимается к цилиндру во время рабочего хода. В холодном состоянии зазор достаточно мал, что устраняет возможность появления стуков поршня о стенки цилиндра.

-

Применение специальных терморегулирующих вставок, размещаемых в верхней части юбки: автотермик, автотерматик, клероматик, диотерматик – в поршень при отливке заливаются стальные вставки, связывающие юбку с бобышками.

3.Для уменьшения работы трения, ускорения приработки, придания юбке высоких антифрикционных свойств, защиты от коррозии на ее рабочую поверхность наносят различные легкоплавкие покрытия (олово и др.).

Для изготовления поршней автотракторных ДВС применяют силумины – сплав алюминия и кремния. Поршни крупных форсированных дизелей изготавливают из специальных жаропрочных чугунов или сталей. В последние годы интенсивно ведутся работы по использованию керамики для изготовления поршней, которая наилучшим образом отвечает требованиям, предъявляемым к материалам поршневой группы.

Поршневой палец. Основные требования к конструкции пальца – высокая усталостная прочность, жесткость и износостойкость при минимальной массе. По способу защемления пальца в верхней головке шатуна различают поршневые пальцы плавающие и защемленные. Защемленные пальцы фиксируются в шатуне. Это позволяет увеличить длину опорной поверхности в бобышках поршня и уменьшить диаметр пальца, а следовательно, и массу верхней головки шатуна.

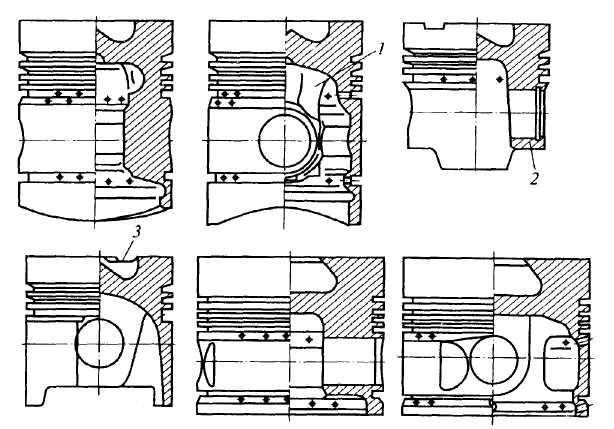

Рис.7.2.Конструкции поршней дизелей: 1 – ребра, соединяющие днище и бобышки поршня; 2 – бобышка; 3 – вырез под клапан

Однако отсутствие возможности перемещения пальца при работе приводит к одностороннему износу и к снижению срока работы пальца.

Поршневые кольца. По назначению кольца разделяются на компрессионные и маслосъемные. Наружную их образующую поверхность, скользящую по зеркалу цилиндра, называют рабочей стороной кольца. По аналогии внутреннюю образующую поверхность кольца называют внутренней стороной, Торцовые или боковые поверхности соприкасаются со стенками канавок поршня и тоже являются рабочими поверхностями кольца, оказывающими существенное влияние на его эффективность. Расстояние между боковыми поверхностями есть высота кольца. Величину разности между радиусами наружной и внутренней образующими кольца называют радиальной толщиной кольца.

Назначение компрессионных колец – уплотнение цилиндра от прорыва газов из надпоршневой полости. Конструктивно они отличаются большим разнообразием.

В двигателях с искровым зажиганием наибольшее применение в качестве верхнего компрессионного кольца нашли кольца прямоугольного сечения с бочкообразной рабочей поверхностью. Для повышения срока службы наружную поверхность верхнего кольцо покрывают слоем хрома. Второе кольцо для снижения срока приработки покрывают слоем олова или применяют фосфатирование наружной поверхности. В качестве нижнего компрессионного применяют кольца, отличающиеся большим конструктивным многообразием. Маслосъемные кольца удаляют излишки масла со стенок цилиндра, препятствуют проникновению масла в камеру сгорания. Кольца в основном выполняют из специального серого высокопрочного чугуна. Введенные легирующие добавки хром, никель, молибден, ванадий повышают жаропрочность колец. Наиболее современные конструкции колец имеют молибденовые покрытия наружной поверхности, наносимые наплавкой или напылением в плазменной струе. Такое покрытие эффективно предотвращает “прижоги”, благодаря высокой температуры плавления молибдена, а получаемая при нанесении его пористая структура поверхности способствует удержанию масляной пленки. В последние годы стали устанавливать стальные маслосъемные кольца, обладающие повышенной износостойкостью.