- •Введение

- •Краткая историческая справка

- •Насосы.

- •Центробежные насосы Конструкция центробежных насосов.

- •Принцип действия центробежных насосов.

- •Классификация центробежных насосов

- •Характеристики центробежного насоса Теоретическая подача центробежного насоса

- •Давление и напор, развиваемые насосом

- •Высота всасывания насоса

- •Полная высота подачи насоса

- •К.П.Д и полезная мощность на валу насоса:

- •Кавитация и допустимая высота всасывания.

- •Осевое давление

- •Графическая характеристика центробежного насоса

- •Совместная работа насоса и напорного трубопровода

- •Регулирование центробежных насосов.

- •Параллельное и последовательное подключение нескольких насосов

- •Грунтовые насосы.

- •Техническая характеристика грунтовых насосов

- •Гидромониторы

- •Классификация гидромониторов

- •Маркировка гидромониторов

- •Формулы расчета основных гидравлических параметров гидромонитора

- •Процесс всасывания грунтов при подводной разработке

- •Гидроэлеваторы

- •Классификация гидроэлеваторов

- •Эксплуатационные параметры

- •Эрлифты

- •Загрузочные аппараты

- •Скважинная гидродобыча

- •Гидротранспорт

- •Характеристика гидросмеси

- •Характер движения гидросмеси

- •Гидравлическая крупность.

- •Безнапорный гидротранспорт

- •Напорный гидротранспорт

- •Основные принципы расчета напорного гидротранспортирования по трубопроводам Общие понятия

- •Движение чистой несущей жидкости

- •Движение суспензий

- •Движение тонкодисперсных гидросмесей

- •Движение мелкодисперсных гидросмесей

- •Движение крупнодисперсных гидросмесей

- •Движение полидисперсных гидросмесей

- •Гидроотвалообразование

- •Расчет основных параметров.

Загрузочные аппараты

Загрузочные аппараты (питатели) предназначены для ввода твердого материала в трубопровод, по которому под давлением движется поток жидкости. В основном, такие устройства применяются при гидравлическом транспортировании угля, что обусловлено наибольшим развитием наукоемких технологий в области связанной с добычей и транспортом этого полезного ископаемого, а так же большой производительностью и протяженностью угольных пульповодов. Загрузочные аппараты применяются при гидротранспорте строительных материалов, в области строительства сооружений гидронамывным способом, при открытой разработке россыпных и коренных месторождений, гидроподъеме полезных ископаемых из шахт, а так же закладке выработанного пространства и т.д. Существуют технологические схемы с использованием загрузочных аппаратов для гидроподъема твердых полезных ископаемых с морского дна, в том числе с больших глубин (56 км.).

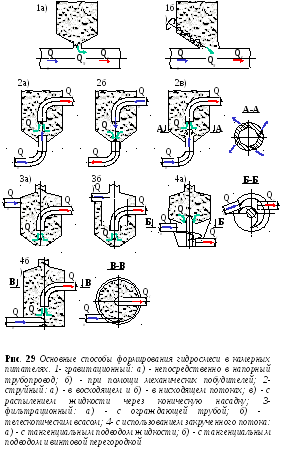

Загрузочных аппараты подразделяются на несколько типов (рис. 29):

Применение загрузочных аппаратов имеет целый ряд преимуществ по сравнению с традиционными гидротранспортными системами.

Преимущества:

-

Для создания давления в трубопроводе используются обычные водяные насосы. Таким образом исключается быстрый износ рабочих колес насоса под абразивным воздействием твердого материала, что существенно уменьшает эксплуатационные затраты. По сравнению с грунтовыми насосами, водяные имеют больший К.П.Д., что позволяет снизить удельные энергозатраты. Возможность применения многосекционных центробежных насосов типа ЦНС, ЦНСМ и т.д., позволяет увеличить напор в трубопроводе, что, в свою очередь, значительно увеличивает дальность транспортировки гидросмеси без перекачных станций.

-

Загрузочные аппараты способны формировать высоко концентрированную гидросмесь, с объемной консистенцией вплоть до 5060%, что снижает удельные энергозатраты за счет перекачки меньшего объема жидкости, а так же металлоемкость гидротранспортной установки за счет использования меньшего диаметра пульповода при той же производительности.

-

Крупность транспортируемого материала ограничивается только диаметром пульповода (1/3 от внутреннего диаметра). Этот факт позволяет использовать загрузочные аппараты для транспортирования крупнообломочных пород. Например при строительстве Зейской ГЭС они использовались для транспортирования тяжелого гравийно-валунного материала.

-

Значительно меньшее переизмельчение транспортируемого материала.

-

Отсутствие движущихся частей, входящих в соприкосновение с твердым материалом.

Недостатки:

-

Относительная сложность управления.

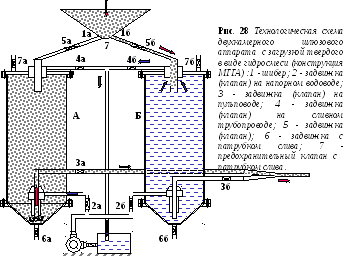

Принцип работы загрузочного аппарата (рис. 28) основан на попеременной работе нескольких загрузочных емкостей, которые в совместной работе обеспечивают непрерывную подачу твердого материала в трубопровод. Загрузка аппарата может производиться как «в сухую» (конвейером) так и гидравлическим способом.

Скважинная гидродобыча

С ущность

способа гидродобычи через скважины

(СГД) с разрушением пластов, содержащих

полезное ископаемое, гидромониторными

струями состоит в следующем: в пробуренную

скважину опускается добычной снаряд,

оборудованный гидромонитором и выдачным

устройством; руда, размываемая струей

воды при соответствующем давлении, в

виде пульпы выдается на поверхность. В

качестве выдачного устройства могут

использоваться гдроэлеваторы, эрлифты,

скважинные насосы или их комбинации.

Возможна также отработка через скважины,

пробуриваемые из горных выработок,

пройденных под рудным телом. При этом

рудная пульпа самотеком через скважину

подается на обогащение или выдается на

поверхность. Объем добычи одной скважины

определяется параметрами кратковременной

устойчивости кровли рудного тела. [14]

ущность

способа гидродобычи через скважины

(СГД) с разрушением пластов, содержащих

полезное ископаемое, гидромониторными

струями состоит в следующем: в пробуренную

скважину опускается добычной снаряд,

оборудованный гидромонитором и выдачным

устройством; руда, размываемая струей

воды при соответствующем давлении, в

виде пульпы выдается на поверхность. В

качестве выдачного устройства могут

использоваться гдроэлеваторы, эрлифты,

скважинные насосы или их комбинации.

Возможна также отработка через скважины,

пробуриваемые из горных выработок,

пройденных под рудным телом. При этом

рудная пульпа самотеком через скважину

подается на обогащение или выдается на

поверхность. Объем добычи одной скважины

определяется параметрами кратковременной

устойчивости кровли рудного тела. [14]

Все варианты применения СГД могут быть четко разделены на три основные технологические схемы.

1. Схема с отбойкой руды в осушенном очистном пространстве - применяется при небольших притоках воды и позволяет разрабатывать руды значительной крепости, осуществлять эффективную доставку отбитой горной массы от забоя до всаса выдачного устройства, легко управлять очистными работами и горным давлением. Осушения очистного пространства можно достичь подачей в скважины сжатого воздуха. Схема характеризуется небольшим уровнем потерь и разубоживания и простотой применяемого оборудования (короткие встроенные и выводные гидромониторы, гидроэлеваторы, комбинируемые при большой глубине разработки с эрлифтами). Недостаток этой технологической схемы – высокая энергоемкость гидроподъема при увеличении глубины и водопритоков.

2. Схема с отбойкой руды в затопленном очистном пространстве позволяет вести отработку несвязных рудных тел на больших глубинах в условиях больших водопритоков (под водоемами и на шельфе Мирового океана). Она характеризуется благоприятными условиями для работы выдачных устройств, в качестве которых используются эрлифты или гидроэлеваторы. Однако в связи с быстрым гашением энергии струи в условиях затопленного забоя затруднена отбойка крепких, связных пород и требуется применение шланговых или телескопических гидромониторов, удлиняющихся по мере продвижения забоя, что усложняет конструкцию добычного агрегата и ограничивает объем отработки на одну скважину. При применении этой схемы также затруднена доставка отбитой горной массы и управление очистными работами, что приводит к увеличению потерь.

3. Схема с использованием плывунных свойств руды, а также с превращением руд в псевдоплывунное (подвижное) состояние за счет управляемого разрушения естественной структуры массива в связных рудах проходкой подсечных выработок. Она эффективно применяется при достаточной мощности отрабатываемых пластов (более 3 м), представленных несвязными и слабосвязными отложениями. Важную роль для доставки рудной массы в псевдоплывунном или плывунном состоянии к выдачному устройству играет горное давление. В качестве разрушающего оборудования в этой схеме используются короткие встроенные невыдвижные гидромониторы, в качестве выдачных устройств–гидроэлеваторы и эрлифты (рис. 30).