- •Основные термины и понятия

- •Понятие энергетического аудита

- •1.1 Задачи энергоаудита

- •Правовые основы энергоаудита

- •Энергоаудитор должен отвечать следующим требованиям:

- •6. Для аккредитации необходимо предоставить:

- •Общие этапы энергоаудита и их содержание

- •Виды энергетических ресурсов и направления их использования

- •Органическое топливо

- •Образование ископаемого топлива

- •Классификация и характеристики органического топлива

- •Природный газ

- •Состав и применение природных газов показан на рисунке 2.1.

- •Ядерное топливо

- •Ядерное деление

- •Реакторы - размножители на быстрых нейтронах

- •Нейтронах

- •Термоядерный синтез

- •Геофизическая энергия

- •Гидроэнергия

- •Ветровая энергия

- •Геотермальная энергия

- •Солнечная энергия

- •Топливно-энергетическая промышленность России

- •Топливно-энергетический комплекс

- •Нефтяная промышленность

- •Газовая промышленность

- •Транспорт газа

- •Угольная промышленность

- •Электроэнергетика

- •Общие сведения

- •Тепловые электростанции

- •Тепловые конденсационные электрические станции

- •Теплоэлектроцентрали

- •Атомные электростанции

- •Гидроэлектростанции (гэс, гаэс, пэс)

- •Самая большая в Европе Волжская гидроэлектростанция, построена в 1962 году Самая мощная электростанция в мире – Итайпу (Бразилия) - гэс 12600 мВт.

- •Альтернативные источники электроэнергии

- •Геотермальная электростанция

- •Солнечная электростанция

- •Ветровая электростанция

- •Мини и микро гэс

- •Электрические сети

- •Тепловая энергетика

- •Котельные Принципиальная схема котельной установки

- •Тепловой баланс и кпд котла

- •Системы теплоснабжения

- •Тепловые сети

- •Характеристика потребителей топливно-энергетических ресурсов

- •Промышленные предприятия

- •Характеристика систем энергоснабжения промышленных предприятий

- •Предприятия черной металлургии

- •Предприятия цветной металлургии

- •Предприятия химической промышленности

- •Предприятия нефтеперерабатывающей и нефтехимической промышленности

- •Предприятия машиностроительной промышленности

- •Предприятия целлюлозно-бумажной промышленности

- •Предприятия текстильной и легкой промышленности

- •Предприятия строительной промышленности

- •Предприятия пищевой промышленности

- •Б юджетные учреждения

- •Транспорт

- •Сельское хозяйство

- •Коммунально-бытовое хозяйство

- •Энергетические балансы предприятий

- •Понятие и назначение энергетических балансов

- •Виды энергетических балансов

- •Методы составления электробалансов

- •Электробалансы электроприводов и энергетических установок

- •Цеховые и общезаводские электробалансы

- •Основные направления энергосбережения

- •Энергосбережение в промышленности

- •Показатели эффективности использования энергетических ресурсов в энергопотребляющих установках

- •Электротермические установки

- •8.1.3 Электросварочные установки

- •8.1.4 Электролизные установки

- •8.1.5 Системы снабжения потребителей сжатым воздухом

- •Насосные установки

- •Вентиляционные установки

- •Станочное оборудование

- •Кузнечно-прессовое оборудование

- •Энергосбережение в бюджетной сфере

- •Системы освещения

- •Системы отопления

- •Снижение тепловых потерь через ограждающие конструкции

- •Оптимизация системы отопления здания

- •8.2.3 Системы холодного и горячего водоснабжения

- •Использование вторичных энергетических ресурсов

- •Классификация и основные направления использования вэр

- •Использование тепловых вэр

- •Способы и оборудование для утилизации сбросной теплоты

- •Упрощенная модель использования тепловых вэр

- •Потенциальные возможности утилизации сбросной теплоты

- •Основные утилизационные установки, использующие вэр

- •Котлы утилизаторы

- •Экономайзеры и воздухоподогреватели

- •Рекуператоры

- •Регенераторы

- •Тепловые насосы

- •Оценка эффективности использования вэр

- •Расчет эффективности энергосберегающих мероприятий

- •Основные теоретические положения по оценке эффективностиинвестиционных проектов

- •Определение ценности проекта

- •Понятие дисконтирования

- •Расчет показателей достоинства проекта

- •Технико-экономическая оценка энергосберегающих

- •Примеры технико-экономической оценки энергосберегающих мероприятий

Предприятия черной металлургии

В зависимости от вида используемого сырья, выпускаемой продукции и характера физико-химических процессов ПЧМ можно разделить на 4 группы:

1) с полным циклом передела, 2) с неполным циклом передела, 3) мини-заводы, 4) специфические.

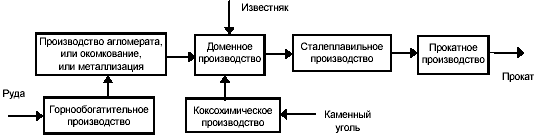

К ПЧМ с полным циклом передела относятся КМК, на которых исходным сырьем является руда, а выпускаемая продукция – прокат.

Рисунок 6.2 – Структурная технологическая схема ПЧМ с полным циклом

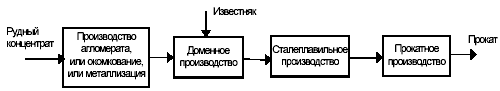

На ПЧМ с неполным циклом передела отсутствует ряд производств, характерных для ПЧМ первой группы. Исходным сырьем для них может быть агломерат, металлический лом или окатыши. Выпускаемая продукция – чугун, сталь или прокат.

Рисунок 6.3 – Структурная технологическая схема ПЧМ с неполным циклом

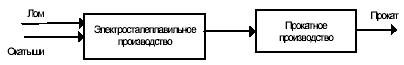

Мини-заводы состоят из 2-х основных производств: электросталеплавильного и прокатного. Исходным сырьем для них служат металлический лом и окатыши, а выпускаемая продукция – прокат.

Рисунок 6.4 – Структурная технологическая схема мини-завода

Специфические ПЧМ разделяются на коксохимические, горнообогатительные, ферросплавные, трубные и ряд других.

Основными цехами ПЧМ являются: агломерационные, коксохимические, доменные, мартеновские, конвертерные, окомкования, металлизации, электросталеплавильные, прокатные.

ПЧМ ежегодно потребляют около 160–180 млн. т у. т и около 120–130 млрд. кВт·ч электроэнергии. Выход тепловых ВЭР на ПЧМ составляет около 25 млн. т у. т. Приходная часть энергобаланса ПЧМ: топливо – 75–80%, ЭЭ со стороны – 15–20%. Структура баланса потребляемого топлива следующая: кокс – 35–37%, энергетические угли – 3–5%, мазут – 3–5%, природный газ – 29–31%, коксовый и доменный газ – 24–26%, прочие – 1–1,5%.

Предприятия цветной металлургии

Ц ветная

металлургия – одна из самых энергоемких

отраслей. По виду получаемых металлов

различают алюминиевую, цинковую, медную,

свинцовую, титано- магниевую и другие

отрасли. Наиболее энергоемкими являются

электролизные производства. Применяются

два вида электролиза: водных растворов

и расплавов.

ветная

металлургия – одна из самых энергоемких

отраслей. По виду получаемых металлов

различают алюминиевую, цинковую, медную,

свинцовую, титано- магниевую и другие

отрасли. Наиболее энергоемкими являются

электролизные производства. Применяются

два вида электролиза: водных растворов

и расплавов.

Электролиз водных растворов используется при получении тяжелых цветных металлов (меди, олова, свинца, никеля, цинка), благородных металлов, а также марганца и хрома.

Электролиз расплавов широко используется для производства легких, тугоплавких и редких металлов, для рафинирования металлов и получения сплавов.

Основным электрооборудованием электролизных цехов являются электролизные ванны.

Установленная мощность электроприемников электролизных цехов достигает 200 МВт.

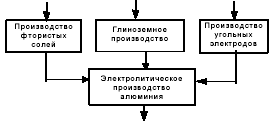

На рисунке 6.5 показана структурная схема алюминиевого завода.

Рисунок 6.5 – Структурная схема алюминиевого завода

Современный алюминиевый завод полного цикла включает четыре производства: фтористых солей, глиноземное, угольных электродов и собственно электролитическое производство алюминия. Характерным для производства глинозема, фтористых солей и углеродистых изделий является требование максимальной степени чистоты этих материалов.

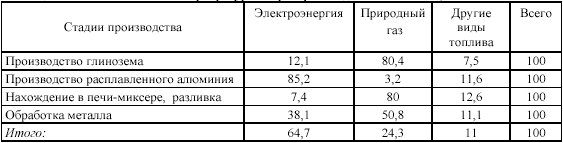

Промышленное производство алюминия основано на электролизе глинозема Al2O3, растворенного в расплавленном криолите, содержащем различные добавки. Процесс электролиза осуществляется в электролизере, который называют также электролизной ванной. При этом на катоде выделяется алюминий, а на аноде – кислород. В таблице 6.2 приведена структура использования энергоресурсов при производстве алюминия.

Таблица 6.2 – Использование энергоресурсов при производстве алюминия, %