- •Детали машин и основы конструирования

- •Лекция № 2 Механические передачи (0,5 часа)

- •Фрикционные передачи (1,5 часа)

- •Кинематика фрикционной передачи.

- •Кпд фрикционной передачи.

- •Вопросы для самопроверки.

- •Лекция № 3

- •Ременные передачи.(1,5 часа)

- •Лекция №4

- •Косозубые цилиндрические передачи

- •Лекция № 8

- •Вопросы для самоподготовки.

- •Лекция № 11

- •1. Выбор расчетной схемы.

- •2. Определение действующих нагрузок на вал.

- •4.1. Ориентировочный расчет вала.

- •4.2. Определение длины вала.

- •4 .3. Расчет вала на изгиб с кручением.

- •Лекция № 14 Проектировочный расчет вала (продолжение

- •5. Разработка конструкции вала по основному размеру.

- •6. Уточненные расчет валов.

- •6.1. Проверка действительного коэффициента запаса усталостной прочности в опасных сечениях вала.

- •6.2. Проверка жесткости вала (0,5 часа).

- •6.3. Проверка валов на критическую частоту вращения (0,5 часа).

- •1. Основные термины и определения, классификация подшипников ( 1 час).

- •2. Типы подшипников качения (2 часа).

- •3. Схемы подшипниковых узлов. Конструктивное оформление опор (1 час).

- •5. Методика подбора подшипников по динамической грузоподъемности (долговечности) (1,5 часа).

- •Лекция № 19

- •1.Расчёт на удельное давление.

- •2.Расчёт на нагрев (на отсутствия заедания).

- •1.Резьбовые содинения( 0,5 часа).

- •2. Шпоночные соединения ( 1 час).

- •4. Заклепочные соединения (0,75 часа).

- •5. Сварные соединения (0,75 часа).

- •7. Паянные и клеевые соединения (0,5 часа)

- •1. Муфты глухие.

- •2. Муфты компенсирующие жесткие (0,5 часа).

- •3. Упругие муфты (0,5 часа).

- •4. Сцепные (управляемые) муфты (0,75 часа).

- •5. Предохранительные муфты (0,25 часа).

1.Резьбовые содинения( 0,5 часа).

Резьбовые соединения осуществляются крепежными деталями посредством резьбы. Основными крепежными деталями резьбовых соединений являются болты (рис. 1.1.а), винты (рис.1.1.6), шпильки (рис.1.1.в).

Рис.1.1.

Болт представляет собой стержень с резьбой для гайки на одном конце и с головкой на другом конце.

Винт - стержень, обычно с головкой на одном конце и с резьбой на другом конце, которым он ввинчивается в одну из скрепляемых деталей.

Шпилька представляет собой стержень с резьбой на обоих концах; одним концом она ввинчивается в одну из скрепляемых деталей, а на другой ее конец ввинчивается гайка.

Гайка - деталь с резьбовым отверстием, навинчиваемая на болт (рис.1.1.а) или на шпильку (рис.1.1.в) и служащая для замыкания скрепляемых при помощи болта или шпильки деталей соединения.

Болтами скрепляют детали относительно небольшой толщины: их также применяют для скрепления деталей из материалов, не обеспечивающих требуемую надежность резьбы.

Винты применяют в следующих случаях: когда одна из скрепляемых деталей относительно большой толщины, при отсутствии места для расположения гаек, при жестком требовании уменьшения веса данного резьбового соединения. Во всех этих случаях деталь, в которую ввинчивают винты, должна быть изготовлена из материала, обеспечивающего требуемую прочность и надежность резьбы.

Шпильки применяют вместо винтов в тех случаях, когда материал скрепляемой детали с нарезанным отверстием при применении винтов не обеспечивает требуемой долговечности резьбы при частых разборках и сборках соединений и когда отсутствует место для головки винта.

В качестве крепежных резьб используются метрические однозаходные треугольные резьбы. Они характеризуются высокой прочностью и максимальным (по сравнению с резьбами другой формы) трением, обеспечивающим надежное самоторможение. Основными материалами для изготовления болтов, винтов, шпилек и гаек общего назначения являются углеродистые стали марок от Ст.3 до Ст.45. Крепежные детали тяжело нагруженных ответственных соединений изготавливают из сталей марок 12ХНЗА, 40ХНМА и др.

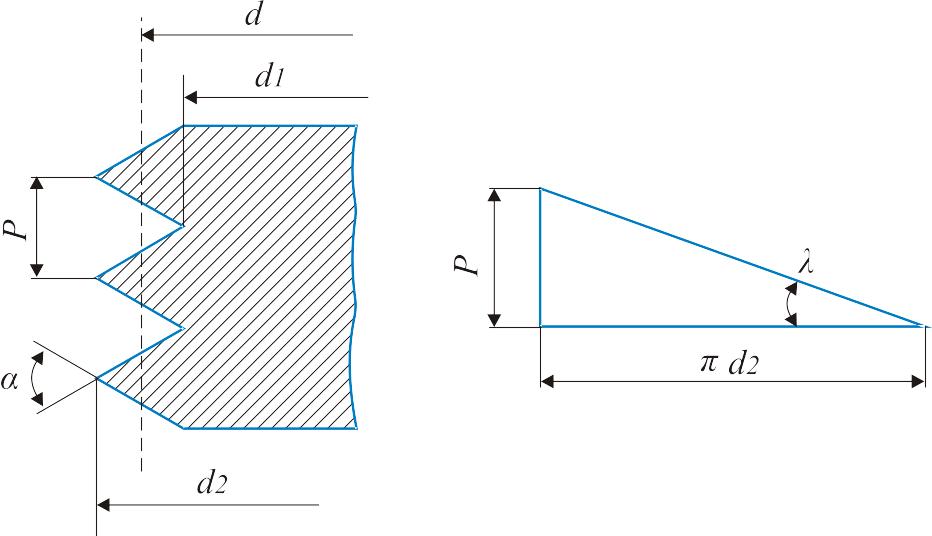

Геометрическими параметрами резьбы являются наружный d, внутренний d и средний диаметры резьбы d (рис.1.2); угол подъема витков резьбы λ, угол профиля α=60 и шаг резьбы P=πd2*tgλ.

Рис.1.2

Теория резьбовой пары ( 1 час).

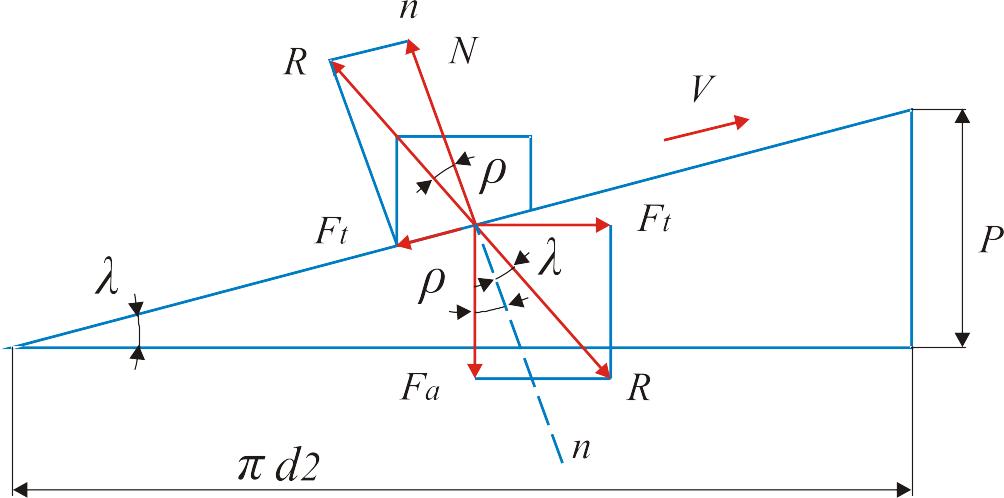

На рис.1.3 показана развертка резьбы винта по среднему диаметру d2 в наклонную плоскость, а гайка заменена ползуном.

Рис. 1.3

Рассмотрим процесс завинчивания гайки на винт, что способствует подъему ползуна наклонной плоскости с некоторой скоростью v. Как известно из теоретической механики, сила взаимодействия R между наклонной плоскостью и ползуном, возникающая при движении последнего по наклонной плоскости, представляет собой равнодействующую нормальной силы N и силы трения Ff между ними и наклонена к нормали n-n поверхности их соприкосновения под углом трения ρ. Разложим силу R на осевую составляющую Fa, действующую на винтовую пару, и окружную силу Ft, вращающую гайку при ее завинчивании. При этом

Ft=Fatg (λ+ρ), H, (1.1)

а момент завинчивания гайки, действующий по часовой стрелке

Tзав=Ft*d2/2=Fa*d2/2tg (λ+ρ), Н*мм (1.2)

Это момент на гаечном ключе (без учета трения на торце гайки).

Заметим, что tgρ=Ff /N=fmp- коэффициент трения в резьбе.

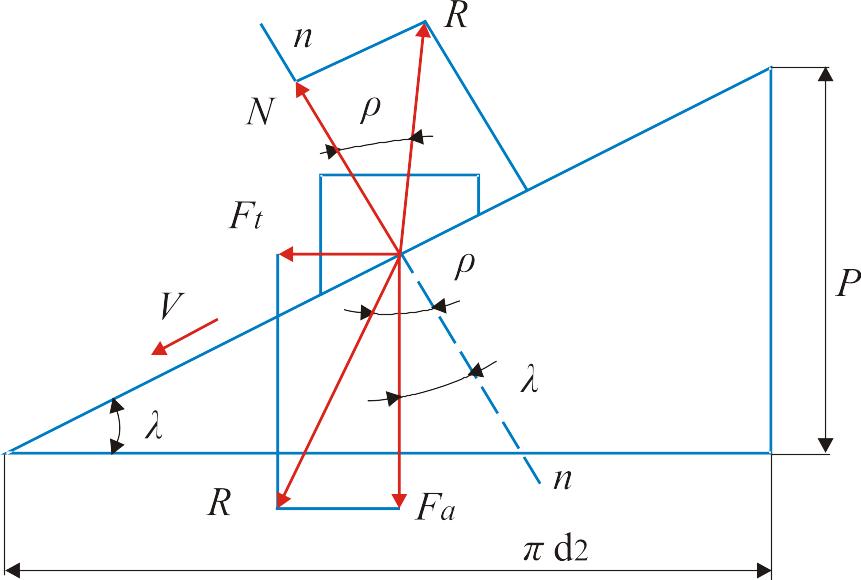

Рассмотрим процесс свинчивания гайки с винта, что соответствует спуску ползуна

по наклонной плоскости с некоторой скоростью v (рис.1.4). В этом случае при разложении силы взаимодействия между наклонной плоскостью и ползуном R на осевую Fa и окружную Ft составляющие будем иметь

Ft=Fatg (λ -ρ), H, (1.3)

а момент отвинчивания гайки, действующий против часовой стрелки

Рис. 1.4

Tотв=Ft*di /2=Fa*d2/2tg (λ -ρ), H*мм (1.4)

Очевидно, что при Тотв≥0 (что соответствует условию tg(ρ-λ) ≥0 резьба будет самотормозящей. Это значит, что гайка без приложения момента Тотв, преодолевающего момент трения в резьбе, не будет свинчиваться с винта. Следовательно, условие самоторможения будет

Р≥λ (1.5)

Для надежности выполнения условия (1.5), а оно обязательно для крепежных резьбовых соединений, необходимо, чтобы Р≥2λ. В реальных соединениях λ =(1,5...4) градусов и ρ=(6...16) градусов.

Строго говоря, записанные соотношения (1.1)-(1.5) применимы к резьбе прямоугольного профиля (рис.1.5,а). В винтовой паре с треугольной резьбой сила трения будет иметь другое значение из-за наличия угла профиля α=60 градусов.

Сила трения для прямоугольной резьбы (рис.1.5,а)

Ff=fmр*N, H,

а сила трения треугольной резьбы (рис.1.5,б)

Ff=fmр*N1= (fmp /cosα/2)*N=fmpN, Н,

Рис. 1.5

где приведенный коэффициент трения fтр будет

f `mp=fmp /cosα/2

Для нормальной метрической резьбы α=60 и f `mp=l,15fmp, то есть трение в треугольной резьбе больше, чем в прямоугольной. Очевидно, что соотношению коэффициентов трения fmp и f `mp соответствует соотношение между углами ρ и ρ` где ρ`- приведенный угол трения

ρ` = ρ /cos /2.

Соотношения же (1.1)-(1.5) в прямоугольной и треугольной резьбах аналогичны.

Достоинства резьбовых соединений:

1) высокая надежность;

2) удобство сборки и разборки;

3) малая стоимость, обусловленная стандартизацией.

Недостатком резьбовых соединений является обусловленная их геометрией высокая концентрация напряжений, делающая их уязвимыми при переменных нагрузках.

1.2. Расчет резьбовых соединений на прочность

Выход из строя болтов, винтов и шпилек происходит в основном вследствие разрыва их стержня по резьбе. Поэтому их расчет производится по одному основному критерию работоспособности - прочности нарезанной части их стержня. Из расчета стержня на прочность определяют внутренний диаметр резьбы болта d1.

Рассмотрим основные случаи расчета болтов при их статическом нагружении.

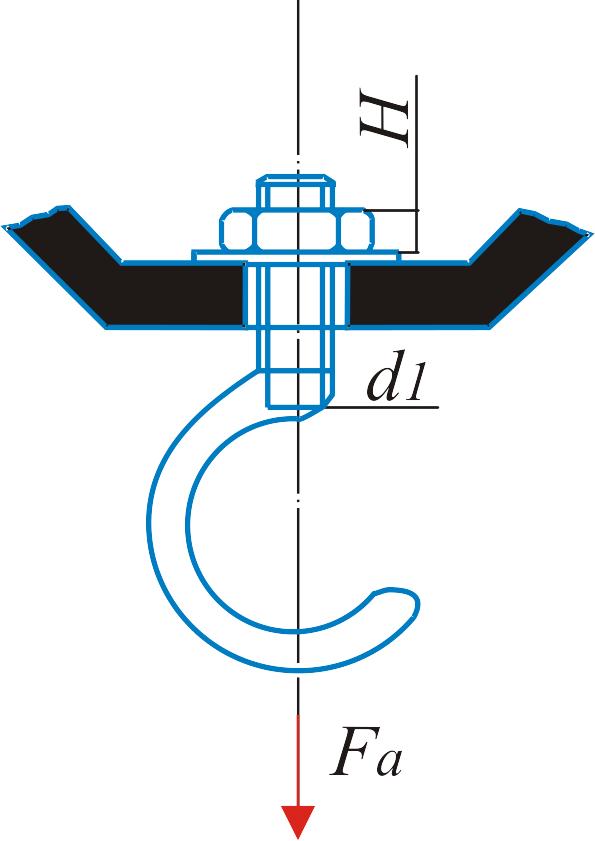

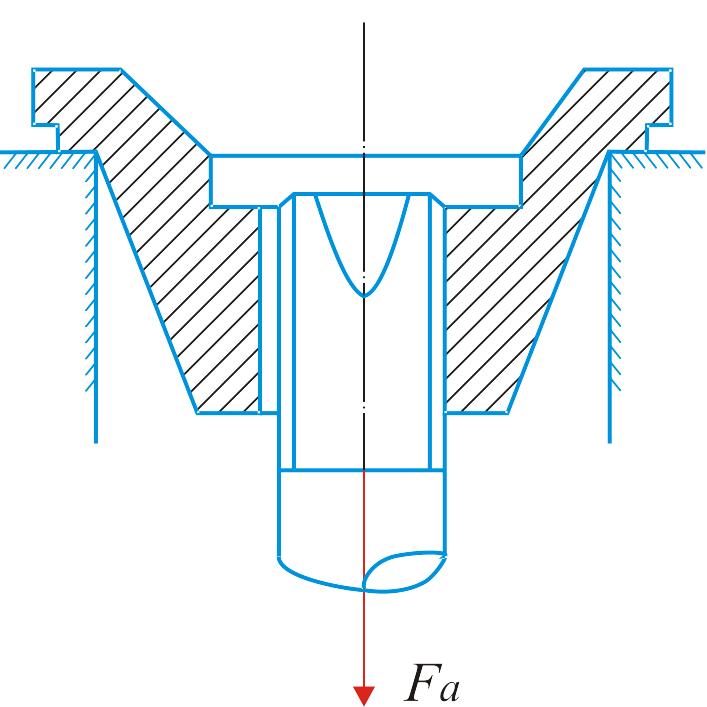

1.2.1 Расчет резьбового соединения, нагруженного осевой растягивающей силой Fa (0,5 часа).. Расчет на Fa является основным, так как обеспечивает d1=min. Примером конструкции будет резьбовой конец грузового крюка (рис.1.6).

Предпосылки к расчету.

1. Нагрузка Fa чисто осевая.

2. Опасное сечение Spacч=πd1^2/4<Sфакт, так как не учитывает тело сечения витков.

3. Распределение напряжений по сечению равномерно, что не соответствует действительности из-за не учета концентрации напряжений.

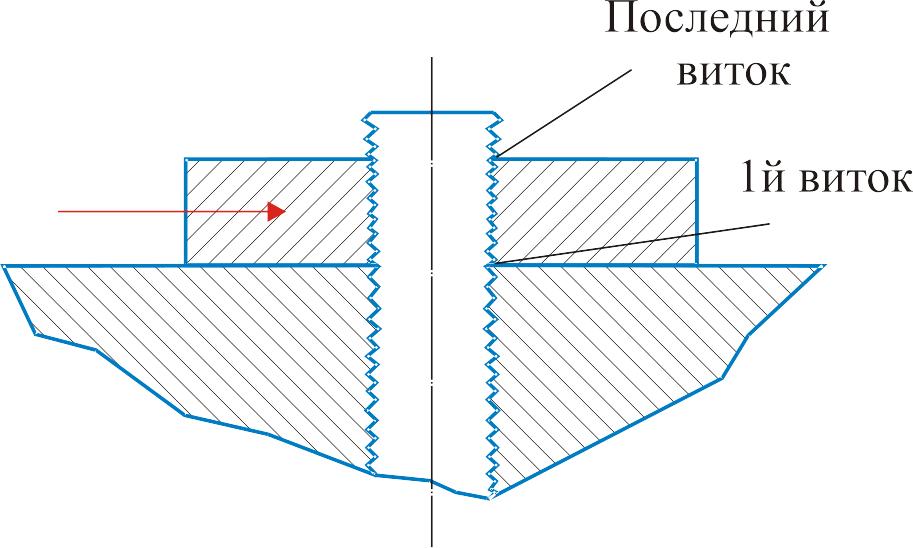

4. Нагрузка Fa распределяется равномерно между витками резьбы. Фактически (рис.1.7) 1-й виток воспринимает 34% от Fa, последний - 7%.

Рис.1.6

Рис.1.7

Условие прочности на разрыв по d1:

![]() ,

H,

,

H,

откуда

,

мм,

,

мм,

где допускаемое напряжение на разрыв:

[σp] ≤0,8σm - для незакаленных болтов;

[σp]≤0,6σm - для закаленных болтов.( [σp]=(σp) ).

У закаленных болтов [σp] составляет меньшую часть предела текучести σm материала стержня резьбы из-за повышенной концентрации напряжений.

Расчет высоты гайки Н производится из условия равнопрочности стержня резьбы не на разрыв, а на срез.

Условие прочности резьбы на срез

Fa<=πd1*H[τcp], где [τcp]=0,5[σср].

Тогда Fa=πd1^2[σр]/4= πd1*H *Fcp , откуда H=K*d1.

Равнопрочность резьбы может также рассматриваться на смятие и изгиб. ГОСТ дает зависимость H=1,0*d1, что удовлетворяет всем условиям равнопрочности.

По рассчитанному d1 определяются все остальные размеры резьбы.

Вопросы для самоподготовки:

Классификация соединений.

Виды резьбовых соединений.

Материалы резьбовых соединений. Классы прочности.

Геометрические параметры резьбы.

Силовые соотношения в резьбе.

Условие самоторможения.

Коэффициент трения в метрической и прямоугольной резьбах.

Достоинства и недостатки резьбовых соединений.

Принцип расчета на прочность резьбовых соединений при статических нагрузках.

Расчет ненагруженного резьбового соединения под действием осевой нагрузки.

Условия равнопрочности резьбы.

ЛЕКЦИЯ № 22.(продолжение)

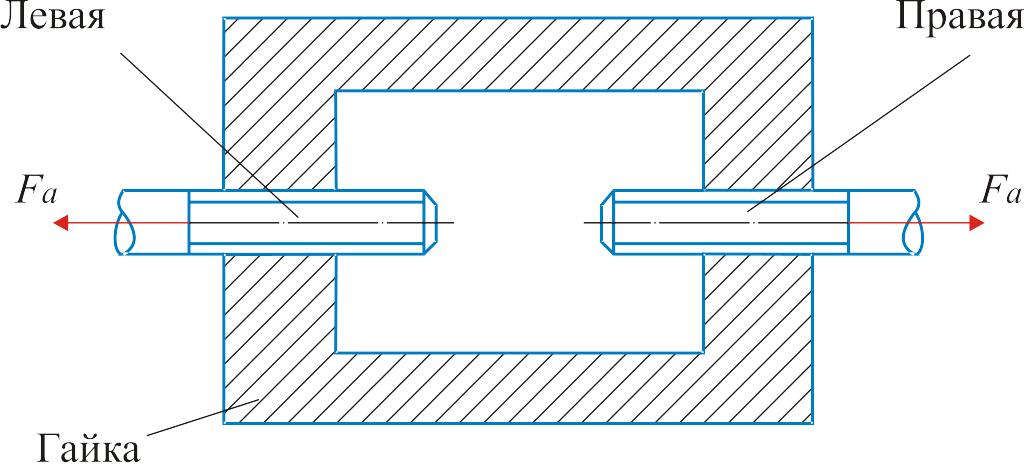

1.2.2 Расчет резьбового соединения на совместное действие растяжения с кручением ( 0,25 часа).

Пример конструкции: резьбовая стяжка (рис.1.8). При вращении гайки будет происходить подтяжка резьбовых концов троса, если происходит ослабление его натяжения. При этом резьба в стержнях дополнительно к их растяжению силой Fa будет нагружаться моментом завинчивания в резьбе

Тзав =0,5Fa*d2*tg (λ +ρ) , Н*мм.

Рис.1.8

Тогда нормальные σ и касательные τ напряжения в резьбе будут

![]()

![]() ,

,

![]() .

.

Выражая Fa через σ, d2=l,12d1 и tg(λ+ρ)=0,23 при характерных значениях углов λ и ρ, получим τ =0,5σ Н/мм^2, откуда

![]() ,

.

,

.

Значит, расчет на растяжение от Fa и кручение от Тзав можно заменить расчетом

только на растяжение, приняв Fa =1,32 Fa (так как σ= Fa).

Тогда

где

(σр)

оценивается

так же, как и при чисто осевом нагружении

резьбы. При этом коэффициент перед

![]() возрос

с 1,13(1,6) до 1,3.

возрос

с 1,13(1,6) до 1,3.

1.2.3 Расчет резьбовых соединений при нагружении поперечными силами Fr (0,5 часа).

С зазором. Недопустимо нагружение Мизг, когда Fr >Ff и возможен сдвиг деталей. Надо, чтобы сила трения Ff была бы больше Fr: Fr < Ff, когда Fзат= Ff /f*i >= Fr /f*i H, где Fзат - сила затяжки болта; f =0,2 коэффициент трения (без смазки); i- число стыков (у нас i =1). Подстановка дает Fзат≥5 Fr.

Проектным расчет болта ведется с учетом:

1) 20% запаса против сдвига деталей;

2) кручения при затяжке. Тогда

Fpacч=1,2(1,32Fзат) = 1,2*1,32*5Fr=7,9Fr, Н,

откуда

,

мм. (1.8)

,

мм. (1.8)

Рис.1.9

В связи с очень большим потребным значением d1 (из-за коэффициента 3,18 вместо 1,13 при чисто осевом нагружении) устанавливают разгрузочную шпонку 1 (рис.1.9) или контрольную втулку 2. Тогда внутренний диаметр резьбы d1 подбирается конструктивно.

Без зазора. При монтаже под развертку с небольшим натягом стержень болта диаметром d (рис. 1.9) работает на срез от поперечной силы Fr.

Условие прочности на срез

Fr <=πd^2/4[τp], H,

Откуда

,

мм,

,

мм,

принимая Fr=Fa и [τср]=0,5[σр].

При нагружении поперечными силами Fr условия работы резьбы стержня болта более благоприятны при посадке болта без зазора, когда потребный диаметр d1 будет примерно в два раза меньше, [σр] для обоих вариантов как для первого случая.

1.2.4 Расчет резьбовых соединений с эксцентрично приложенной осевой нагрузкой ( 0,25 часа).

Рис.1.10

При перекосе опорных поверхностей (рис.1.10,а) или эксцентричной головке болта (рис.1.10,б) нельзя сверлить одну из деталей, возникают результирующие нормальные напряжения от растяжения с кручением и изгиба:

![]() ,

,

Преобразуем

,

,

,

,

Откуда

,

mm, e=d1

,

mm, e=d1

где [σр] берется как и для первого расчетного случая.

Судя по величине коэффициента 3.45 перед корнем, надо избегать прекосов опорных поверхностей и эксцентричных головок болтов.

1.2.5 Расчет резьбовых соединений с предварительной затяжкой болта ( 1 час).

Расчетный случай типичен для групповых болтовых соединений (крышки, фланцы).

Рис.1.11

На рис.1.11 показан цилиндр 2 с закрепленной на нем герметично z болтами крышкой 1.

Общая нагрузка на z болтов крышки

![]() ,

Н,

,

Н,

где Р - давление внутри цилиндра с диаметром Dc.

Нагрузка

на один болт

![]() ,

Н.

,

Н.

До приложения нагрузки Fa для герметиичности стыка нужно создать предварительную затяжку болта Fзат. Она растягивает болт

![]() ,

мм.

(1.11)

,

мм.

(1.11)

и сжимает фланец (рис.1.12)

![]() ,

мм. (1.12)

,

мм. (1.12)

В (1.11) и (1.12): lb = lf (рис. 1.11) длина болта и фланца, мм;

Eb и Ef - модули упругости материалов болта и фланца, ;

Sb и Sf - площади поперечного сечения болта с диаметром d1 и пустотелого цилиндра с диаметрами D и d, mm2 (рис.1.13);

Сb

и Cf

-

коэффициенты жесткости болта и фланца,

![]() .

.

Рис.1.12 Рис.1.13

При последующем приложении нагрузки Fа (когда в цилиндре будет создано давление Р, ) она распределяется между болтом χFа и фланцем (1-χ) ·Fа. При этом болт дополнительно растягивается на ∆·λb, а фланец разгружается на ∆·λf (рис.1.12), что приводит к уменьшению Fзат до F1зат - силы остаточной затяжки болта. Из условия совместности деформаций ∆·λ b = ∆·λ f (рис.1.12).

Тогда суммарная растягивающая болт сила

Fa = Fзат+ χFа = F1зат+ Fа (1.13)

![]() -

коэффициент основной нагрузки,

-

коэффициент основной нагрузки,

где

Сb

= tan(α)

и Cf

= tan(β)

см.(1.11), (1.12) и рис.1.12. Величину χ,

получаем

из равенства

∆·λ

b

= ∆·λ

f

или

![]() .

Заметим, что постановка

упругих

прокладок между цилиндром 2 и крышкой

1 (рис.1.11) уменьшит Сf,

что

увеличит

нагрузку на болт χFа

из-за роста при этом χ.

.

Заметим, что постановка

упругих

прокладок между цилиндром 2 и крышкой

1 (рис.1.11) уменьшит Сf,

что

увеличит

нагрузку на болт χFа

из-за роста при этом χ.

При оценке неизвестной площади Sf в расчете Cf во время определения величины воспользуемся методом профессора И.И. Бобарыкова. Он в 1911 г. предложил считать, что сжатие фланца ограничивается объемом, создаваемым конусами влияния, наружный диаметр меньших оснований которых а (рис.1.11, 1.13) равен диаметру опорной поверхности гайки и образующие которых наклонены к плоскости, перпендикулярной стыку, под углом α. При этом tan α=1/2.

Для упрощения расчетов проф. Бобарыков предложил считать равной площади поперечного сечения равновеликого по объему конусам влияния пустотелого цилиндра (рис.1.13):

![]() ,

,

где d — диаметр отверстия во фланце под болт.

![]() ,

мм

,

мм

(по построению на рис. 1.13 при tan α=1/2).

Произведя оценку χ, перейдем к расчету суммарной нагрузки на болт Fа по формуле (1.15). Входящее в формулу усилие предварительной затяжки выразим в виде условия невозможности раскрытия стыка

Fзam= k· [(1-χ) ·Fa], Н, (1.14)

где k=1,5…5- коэффициент запаса против раскрытия стыка разгрузкой фланца

(1-χ)·Fa.

Величина k зависит от условий нагружения и является справочным параметром, всегда большим единицы и поэтому не допускающим раскрытия стыка за счет недопустимого (выше Fзam) повышения рабочего усилия Fa.

Подставляя Fзam из (1.14) в (1.13), получим

Fa = Fзam + χFа = k = β·Fa, Н.

При некоторых средних значениях k = 3 и χ=0,3 (без прокладок) =2,4.

Расчетная нагрузка принимается с учетом кручения при затяжке Fзam:Fр . Тогда

где [σр] оценивается так же, как для первого расчетного случая. Все рассмотренные расчетные случаи приводятся к виду

,

мм,

,

мм,

где А = 1,13 (Fa) -1,3 (Fa + Тзam) -1,6(Fr)(без зазора) – 2(Fзam) – 3,18(Fr)(c зазором) - 3.45 (Fr+Ми).

Резюме. Резьбовые крепежные соединения предназначены для восприятия чисто осевой нагрузки.

Вопросы для самоподготовки:

1.Проверочный расчет на совместное действие растяжения и кручения.

2. Проектировочный расчет на совместное действие растяжения и кручения.

3. Расчет резьбовых соединений под действием поперечных нагрузок, установленных с зазором.

4. Расчет резьбовых соединений под действием поперечных нагрузок, установленных без зазора.

5. Конструкция резьбовых соединений с эксцентричным приложением внешней нагрузки.

6. Расчет резьбовых соединений с эксцентричным приложением внешней нагрузки.

7. Физические основы расчета затянутых резьбовых соединений, дополнительно нагруженных осевой силой.

8. Что такое условие нераскрытия стыка?

9. Что такое коэффициент внешней (осевой) нагрузки?

10. Как оценивается расчетная нагрузка для п.п. 6…8?

ЛЕКЦИЯ № 23.(продолжение)

1.2.6 Расчет резьбовых соединений при переменных нагрузках (0,5 часа).

В резьбовых соединениях, работающих при переменных нагрузках (F=var) используются соединения с предварительной затяжкой. Цикл изменения нагрузок F принимается пульсирующим: внешняя нагрузка изменяется от 0 до Fa (шатунные болты, болты блока цилиндров д.в.с и др.

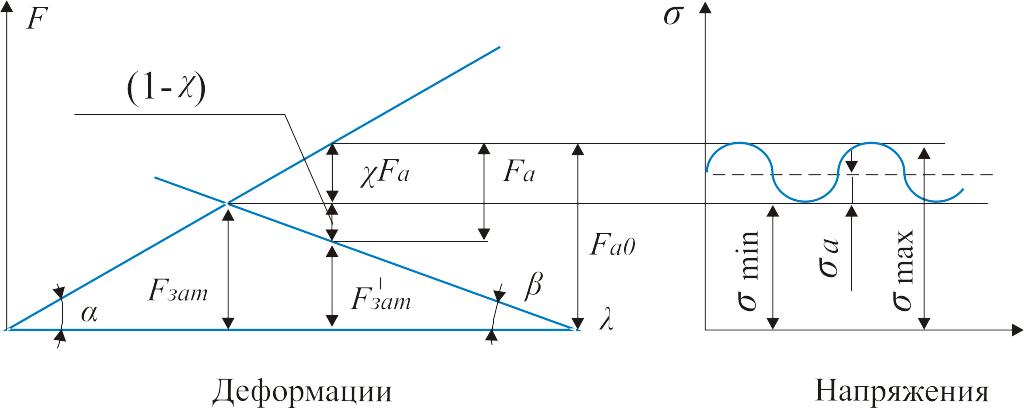

Анализ совместных диаграмм деформаций и напряжений (рис. 1.14) дает пульсирующий цикл: Fa→ от 0 до Fa; χFа→ от 0 до χFа; Fa→ от Fзam до Fзam+ χFа. Соответственно напряжения в болте будут изменяться от σmin (при Fзam) до σmах (Fа).

Рис. 1.14

При переменных нагрузках резьбовые соединения дополнительно рассчитывают на выносливость. Из расчета резьбового соединения с предварительной затяжкой Fзam

находим dl, χFа и Fзam. Расчетов на выносливость два.

1. На запас прочности по амплитуде σа:

где σа,пр. - предельная амплитуда цикла;

(σ-1)р-сж - предел выносливости при растяжении-сжатии по 3 циклу;

εσ и Ка - соответственно масштабный фактор и эффективный коэффициент концентрации напряжений.

2. На запас прочности по максимальному напряжению σmах

![]() (1.17)

(1.17)

где σm - предел текучести материала болта.

В формулах (1.17) и (1.18):

![]() ,

;

,

;

![]() ,

;

,

;

![]() ,

mm2.

,

mm2.

1.2.7 Повышение выносливости резьбовых соединений при переменных нагрузках (0,5 часа).. Повышение выносливости достигается:

а) уменьшением, σа при σmах=const;

б) уменьшением, концентрации напряжений Кσ;

в) улучшением, распределения нагрузки между витками резьбы (гайка растяжения).

а) Уменьшением, σа при σmах =const

повышение выносливости - это увеличение коэффициента запаса прочности по амплитуде nа и, как следствие, долговечности резьбового соединения. На совмещенных диаграммах деформаций и напряжений покажем параметры двух болтов разной жесткости (α и α1< α) при одном фланце с β =const. Видно, что с падением жесткости болта (α1< α) амплитуда цикла уменьшается (σа < σ`а).

Для обоих болтов внешняя нагрузка Fa одинакова (изменяется от 0 до Fa); также неизменны суммарная нагрузка Fa на болт Fa и, как следствие, σmах. С уменьшением жесткости болта CБ=tgα1<CБ=tgα1 для сохранения условия неизменности остаточной затяжки болта Fзam=const (т.к. Fa=const и Fa=const (рис. 1.15)) надо у болта с меньшей жесткостью увеличить Fзam> Fзam.

Рис.1.15

Тогда Fa = Fзam + χFа = Fзam + χFа =const,

где χ1< χ , т.к. растет разгрузка фланца (1- χ1) ·Fa >(1- χ) ·Fa

Следствие: σ`а= χ1Fa /2SБ < σа= χFa /2SБ, что увеличивает na= σа,пр /σа и, значит, выносливость и долговечность.

Уменьшить выносливость болта можно: увеличением 0 (с помощью длительных втулок); уменьшением диаметра ненарезанной части болта для статической равнопрочности; выбором материала с меньшим модулем упругости 0 (с учетом условия прочности). Все перечисленные меры следуют из формулы

CБ= ЕБ SБ /lБ

б) Уменьшение концентрации напряжений

Уменьшение эффективного коэффициента концентрации напряжений Кσ увеличивает σа,пр=(σ-1)р-сжεσ / Кσ и , значит, na.

Снижение Кσ достигается:

1. Уменьшение диаметра резьбы:

![]()

С уменьшением размера и одновременным уменьшением Кσ увеличивается масштабный фактор εσ что дополнительно приводит к росту σа,пр. σа,пр и na.

Рис. 1.16

2. Увеличением r впадины с обкаткой вибрирующим роликом 1 (рис.1.16). При этом Кσ уменьшается, σа,пр и na увеличивается в 2-3 раза.

Оптимально r/Р=0,15...0,22. Увеличивать r>0,22Р нецелесообразно.

3. Накаткой резьбы вместо нарезания.

4. Неприменением легированных сталей с большим Кσ

5. Выполнением разгружающей проточки между нарезанной и ненарезанной частями стержня болта.

в) Улучшение распределения нагрузки Fa между витками резьбы.

Замена гайки, работающей на сжатие, на гайку, работающую на растяжение (предложил Н.Е.Жуковский) увеличивает предел выносливости (а, значит, σа,пр и na) в 1,65 раза.

Рис.1.17

Коническое сверление на конце нарезанной части болта увеличивает податливость витков, что дополнительно улучшает распределение Fa между витками и резьбы (рис.1.17). Применение гаек с понижением Е (дюраль) еще больше (примерно на 20%) повышает (σ-1)р-сж, который в сумме возрастает более чем в 2 раза.

1.3. Допуски на параметры метрической резьбы при посадках с зазором.

Допускаемые отклонения резьбы в виде полей допусков задаются от номинального профиля в "тело" болта и гайки, перпендикулярно оси резьбы.

На рис. 1.18 показано расположение полей допусков на наружную резьбу (болт). Указано верхнее отклонение es/2 и допуск. Td2/2 на средний радиус (d2/2). Допуски задаются не на все размеры резьбы.

Допуск на средний диаметр d2 является суммарным, включающим допуски на угол профиля и шаг.

Рис. 1.18

В ГОСТе на резьбовые соединения поля допусков нормируются и обозначаются теми же буквами, что и для гладких деталей (большими для гаек и малыми для болтов). При этом принятые основные отклонения для резьб численно неодинаковые с отклонениями для гладких поверхностей и число их меньше. Ряды допусков для резьб называются степенями точности (у гладких поверхностей квалитеты). В отличии от места обозначения квалитетов для гладких поверхностей, для резьб сначала указывается степень точности (цифра), а потом поле допуска (буква), характеризующее положение допуска от номинала. В большинстве случаев назначаются одинаковые поля допусков для среднего и наружного диаметра резьбы болта и тогда их указывают один раз: 6g. Точно также для гайки - для среднего и внутреннего диаметров резьбы - 6Н. Обозначение резьбовой посадки аналогично гладким поверхностям в числителе степень точности и поле допуска гайки (охватывающая поверхность), в знаменателе - болта. На практике в большинстве случаев (у нас и за рубежом) предпочтительно используется сочетание степеней точности и полей допусков 6Н и 6g (рис. 1.19). Это посадка с гарантированным зазором.

Рис.1.19

Пример

обозначения:

![]()