- •1. Задачи технологии машиностроения

- •2. Структура машиностроительного производства

- •3. Анализ типов производства

- •4. Схема элементов технологического процесса и определение операции

- •5. Описание технологического перехода

- •6. Виды технологических процессов

- •7. Представление производственного процесса, как объекта управления

- •8. Характеристика производства

- •9. Спецификация изделий

- •10. Анализ процесса литья в песчано-глинистые формы

- •11. Особенности процесса литья в кокиль

- •12. Особенности процесса литья по выплавляемым моделям

- •13. Анализ процесса горячей штамповки

- •14. Анализ процесса холодной штамповки

- •15. Особенности процесса листовой штамповки

- •16. Основные параметры и устройство токарных станков

- •17. Основные параметры и устройство фрезерных станков

- •18. Характеристики токарных резцов:

- •19. Конструктивные особенности и характеристики фрезерного инструмента

- •20. Условия оптимизации режимов резания

- •Ограничения на подачи

- •Ограничения на угловую скорость шпинделя

- •Ограничения по мощности привода станка

- •21. Анализ процесса резания, как объекта управления

- •22. Моделирование процесса точения с учетом упругой системы спид

- •23. Особенности процесса электроэрозионной обработки с применением электроискровых режимов.

- •24. Особенности процесса электроэрозионной обработка с применением электроимпульсных режимов

- •25. Электрохимическая обработка с неподвижными электродами

- •26. Электрохимическая прошивка углублений, полостей и отверстий

- •27. Особенности электрохимического точения

- •28. Анализ операции технологического процесса с точки зрения её управления

- •29. Особенности выбора материала заготовок

- •30. Позиционные связи и базирование заготовок

- •31. Геометрическое и силовое замыкание при базировании заготовок

- •32. Классификация и совмещение баз

- •33. Анализ сборочного процесса на основе графа изделия

- •34. Расчет характеристик процесса точения

- •35. Расчет характеристик процесса сверления

- •36. Расчет характеристик процесса фрезерования

- •37. Расчет характеристик процесса шлифования

- •38. Общие понятия точности обработки

- •39. Погрешности установки заготовки

- •40. Размерный износ режущего инструмента

- •41. Жесткость системы спид

- •42. Тепловые деформации и деформации от внутренних напряжений системы спид

- •43. Динамическое качество станка

- •44. Динамическая система станка

- •45. Математическое описание динамической системы станка

- •46. Статическая характеристика упругой системы

- •47. Особенности роботизированного технологического процесса фрезерной обработки

- •48. Особенности роботизированного технологического процесса сборки

- •49. Особенности роботизированного технологического процесса контроля деталей

39. Погрешности установки заготовки

Отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого называется погрешностью установки (ГОСТ 21495-76).

Погрешность установки Δу формируется в результате действия погрешностей базирования Δб, погрешностей закрепления Δз и приспособления Δпр. В общем виде она может быть представлена как векторная сумма:

Δу= Δб+ Δз+ Δпр.

В тех случаях, когда измерительная база не совпадает с технологической, возникает погрешность базирования Δб. Эта погрешность зависит от выбора тех баз, которыми заготовка при обработке устанавливается на опорные поверхности приспособления и равна допуску на размер, соединяющий измерительную и технологическую базы. В качестве таких баз рекомендуется выбирать поверхности, связанные точным размером с поверхностью, подлежащей обработке на данной операции. Погрешность базирования определяется для конкретного выполняемого размера при данной схеме базирования.

Погрешность базирования влияет на точность выполнения размеров, точность взаимного расположения поверхностей и не влияет на точность их формы. Для уменьшения погрешности базирования необходимо совмещать технологические и измерительные базы, повышать точность выполнения размеров технологических баз, выбирать наиболее рациональное расположение установочных элементов.

При базировании заготовки на станке или в приспособлении возникают также погрешности закрепления. Величина этой погрешности обычно невелика, однако для тяжелых заготовок, зажимаемых с большим усилием, она может иметь значительную величину. Уменьшить эту погрешность можно путем применения зажимных устройств (пневматических, гидравлических и др.), обеспечивающих постоянную силу закрепления заготовок; а также рационального выбора направления силы закрепления; повышения однородности поверхностного слоя и материала заготовок.

40. Размерный износ режущего инструмента

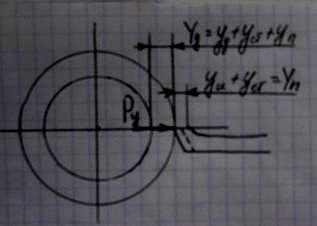

Размерный износ инструмента

hз – износ инструмента по задней поверхности

По мере износа инструмента получается затупление.

hp – величина радиального уменьшения диаметра детали

Деформируются деталь, станок, суппорт, инструмент.

Yд – деформация детали

yп – деформация приспособления (патрона)

yст – деформация станка (подшипников, узла шпинделя, суппорта и привода)

Yи – деформация инструмента

Все деформации упругие.

41. Жесткость системы спид

При механической обработке станок, приспособление, обрабатываемая заготовка, режущий инструмент и несущие его элементы представляют собой упругую систему, которая назы-вается «технологической системой» «станок-приспособление-инструмент-деталь» (СПИД).

Под жесткостью тела или системы тел подразумевается способность их сопротивления упругим перемещением под действием приложенной к ним нагрузки. Чем меньше величина перемещений при прочих равных условиях, тем выше жесткость. На систему СПИД действует усилие резания Р, которое может быть представлено в виде трех составляющих Рх, Ру, Рz, направленных соответственно по осям Х,У,Z с началом координат О, расположенным в вершине режущей кромки резца. Из трех составляющих основное влияние на точность обработки оказывает составляющая Ру, так как она направлена по нормам к обрабатываемой поверхности. Влияние Рz на деформацию системы СПИД незначительно, а Рх, направленная параллельно оси обрабатываемой детали, почти не вызывает деформации.

Поэтому жесткость системы можно определить по формуле

где

ΔРу

– приращение радиальной составляющей

силы, Н; Δу - приращение перемещения

системы в направлении действия силы

ΔРу,

мм;

где

ΔРу

– приращение радиальной составляющей

силы, Н; Δу - приращение перемещения

системы в направлении действия силы

ΔРу,

мм;

В процессе обработки сила резания изменяется в результате колебания размеров заготовки механических свойств обрабатываемого материала и притупления инструмента, вследствие износа режущих кромок. Нестабильность сил резания, а также различие жесткости технологисческой системы в ее разных сечениях, вызывают неравномерность деформации и отжатий элементов системы, в результате чего возникают погрешности формы обработанной поверхности и колебания размеров деталей в партии.

Жесткость технологической системы также существенно влияет на виброустойчивость, и следовательно, на чистоту и интенсивность вибрации при обработке. Частота и амплитуда, в свою очередь влияют на стойкость режущего инструмента, качество обработанной поверхности, на производительность процесса.

Упругие

свойства технологической системы можно

также характеризовать ее податливостью

ω (мм/н) т.е. величиной обратной жесткости:

ω =

Для обеспечения более точной обработки детали следует уменьшить приращение перемещения системы в направлении действия силы Ру до нуля, тогда жесткость системы СПИД будет стремиться к бесконечности. Жесткость большей части элементов технологической системы определяется экспериментально, жесткость заготовки простой конфигурации (гладкие валы, планки) и некоторых типов инструментов можно найти расчетным путем.

Жесткость узлов новых станков достигается 20000…40000 н/мм. В отдельных случаях жесткость узлов изношенных и разрегулированных станков бывает ниже 10000 н/мм. Жесткость узлов бывает неодинакова в различных на-правлениях. Существует несколько методов определения жесткости металлорежущих станков или их отдельных узлов.

Основными являются следующие:

а) статистический (испытание на неработающем станке);

б) производственный ( испытание при обработке заготовки);

в) динамический ( испытание в процессе колебаний);

С увеличением жесткости повышается точность и производительность обработки. Увеличение жесткости достигается следующими основными путя-ми:

а) уменьшение количества станков в конструкции станков и приспособлений;

б) предварительной затяжки станков постоянно контактируемых деталей посредством резьбовых соединений;

в) улучшение качества сборки узлов, тщательной пригонкой сопряженных поверхностей и регулировкой зазоров;

г) повышением жесткости деталей технологической системы вследствии уменьшения их высоты или вылета и увеличения размеров опорной поверхности;

д) использованием дополнительных опор, люнетов и других опорных элементов для заготовок и инструментов.

Характерные примеры отклонения от заданной формы при токарной обработке за счет недостаточной жесткости отдельных элементов металлорежущего станка;

а) конусность обработанной цилиндрической поверхности детали в сторону передней бабки, при недостаточной жесткости задней бабки;

б) конусность обработанной цилиндрической поверхности детали в сторону задней бабки;

в) вогнутость обработанной цилиндрической поверхности__