- •Раздел 2. Соединения деталей. 7

- •Раздел 3. Механические передачи 29

- •Раздел 4. Валы, оси и опоры 57

- •Раздел 5.Редкуторы и мультипликаторы 70

- •Введение

- •Введение в машиноведение

- •Принципы преобразования движения

- •Раздел 1. Общие вопросы проектирования деталей и узлов машин

- •Детали и узлы машин

- •Критерии работоспособности

- •Допускаемые расчетные напряжения

- •Проектный и проверочный расчеты

- •Раздел 2. Соединения деталей.

- •Соединения деталей

- •Сварные соединения

- •Показатели циклической прочности основных сварных соединений

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Соединение с натягом

- •Резьбовые соединения

- •Шпоночные соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Клеммовые соединения

- •Профильные соединения

- •Конусные соединения

- •Раздел 3. Механические передачи

- •Механические передачи

- •Зубчатые передача

- •Цилиндрическая прямозубая передача

- •Цилиндрические передачи с косыми и шевронными зубьями

- •Конические зубчатые передачи

- •Червячные передачи

- •Планетарные передачи

- •Волновые передачи

- •Ременные передачи

- •Плоскоременная передача

- •Клиноременная передача

- •Поликлиновая ременная передача

- •Цепные передачи

- •Передача винт-гайка

- •Вариаторы

- •Раздел 4. Валы, оси и опоры

- •Оси и валы

- •Подшипники

- •Подшипник скольжения

- •Подшипниковая промышленность

- •Подшипник качения

- •Подпятники

- •Магнитные подшипники

- •Бесконтактный магнитный подшипник вращения

- •Раздел 5.Редкуторы и мультипликаторы

- •Редукторы

- •Мультипликаторы

- •Использование мультипликатора

Цепные передачи

Цепная передача — это механизм, состоящий из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3 (рис. 55). В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Возможно применение нескольких ведомых звездочек. Цепь состоит из соединенных шарнирно звеньев, за счет чего обеспечивается гибкость цепи. Передачи используют в сельскохозяйственных, подъемно-транспортных, текстильных и полиграфических машинах, мотоциклах, велосипедах, автомобилях, нефтебуровом оборудовании.

Рис.

Рис. 55. Схема цепной передачи.

Рис.

Рис. 55. Схема цепной передачи.

Достоинства цепных передач:1) возможность применения в значительном диапазоне межосевых расстояний; 2) меньшие, чем у ременных передач, габариты; 3) отсутствие проскальзывания; 4) высокий КПД; 5) относительно малые силы, действующие на валы; 6) возможность передачи движения нескольким звездочкам; 7) возможность легкой замены цепи.

Недостатки цепных передач: 1) неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения; 2) непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек; 3) необходимость более точной установки валов, чем для клиноременной передачи; 4) необходимость смазывания и регулировки.

Типы цепей:

Цепи по назначению подразделяют на три группы: 1) грузовые — для закрепления грузов; 2) тяговые — для перемещения грузов в машинах непрерывного транспорта (конвейерах, подъемниках, эскалаторах и др.); 3) приводные — для передачи движения.

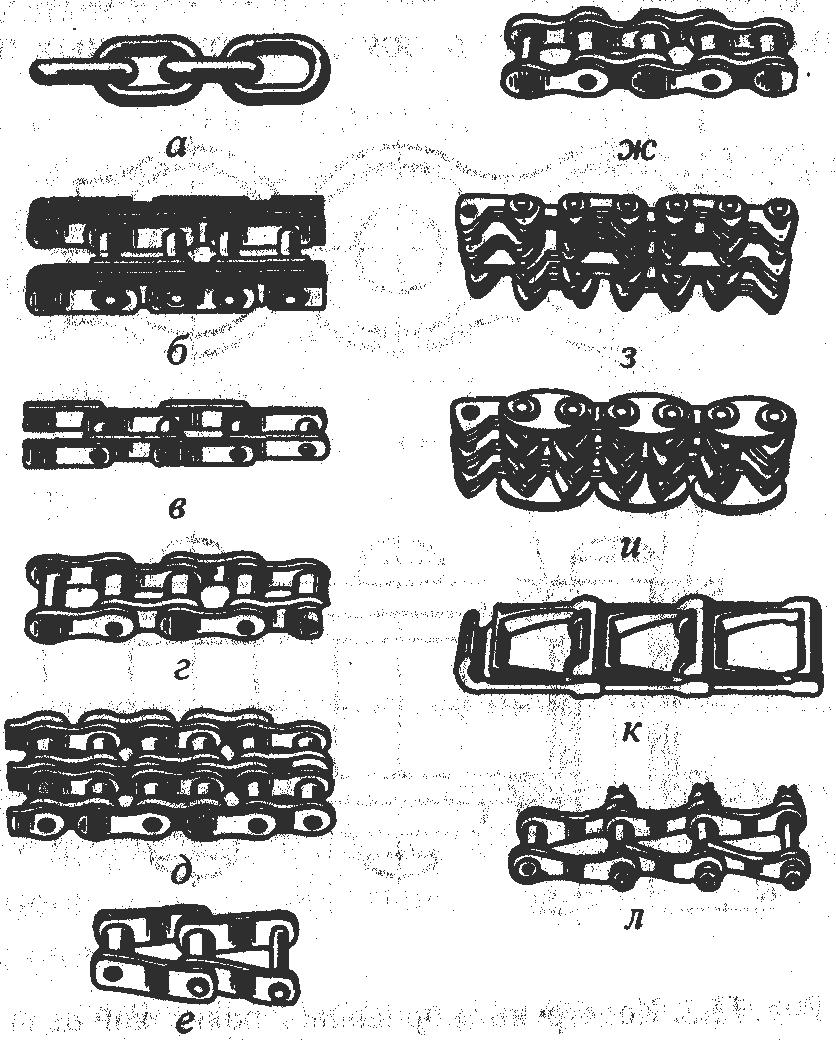

Основные типы цепей представлены на рис. 56: грузовые круглозвенная (а), пластинчатая шарнирная (б); тяговая пластинчатая (в); приводные роликовая однорядная (г), роликовая двухрядная (д), роликовая с изогнутыми пластинами (е), втулочная (ж), зубчатая с внутренними направляющими пластинами (з), зубчатая с боковыми направляющими пластинами (и), фасоннозвенная крючковая (к), фасоннозвенная втулочно-штыревая (л). Грузовые и тяговые цепи подробно рассматривают в курсе подъемно-транспортных машин, в данном курсе главное внимание уделяется приводным цепям.

Основной геометрической характеристикой цепи является шаг Р — расстояние между осями соседних шарниров. Большинство стандартных цепей имеют шаг, кратный 1 дюйму (25,4 мм).

Наиболее широко применяют роликовые цепи (рис. 57), которые образуются из последовательно чередующихся, внутренних и наружных звеньев. Внутренние звенья состоят из пластин 1 и запрессованных в их отверстия гладких втулок 2, на которых свободно вращаются ролики 5. Наружные звенья состоят из пластин 3 и запрессованных в их отверстия валиков 4. Концы валиков после сборки расклепывают. Благодаря натягу в соединениях наружных пластин с валиками и внутренних пластин со втулками и зазору между валиком и втулкой образуется шарнирное соединение. Для повышения сопротивления усталости значения натягов принимают значительно большими, чем предусмотрено стандартными посадками. Пластическое деформирование пластин в зоне отверстий, неизбежное при столь больших натягах, существенно повышает сопротивление усталости пластин (в 1,6-1,7 раза). Многорядные цепи с числом рядов от двух до восьми (см. рис. 56, д) собирают из деталей с такими же размерами, что и однорядные, кроме валиков, имеющих соответственно большую длину. Нагрузочная способность цепей почти прямо пропорциональна числу рядов, что позволяет в передачах с многорядными цепями уменьшить шаг, радиальные габариты звездочек и динамические нагрузки.

Рис.

56. Основных типы цепей.

Рис.

56. Основных типы цепей.

При больших динамических, в частности ударных нагрузках, частых реверсах применяют роликовые цепи с изогнутыми пластинами (см. рис. 56, е). В связи с тем, что пластины работают на изгиб, они обладают повышенной податливостью.

При работе цепных передач в условиях, вызывающих возрастание трения в шарнирах (запыленные и химически активные среды) используют открытошарнирные пластинчатые цепи. Будучи открытым, шарнир такой цепи самоочищается от попадающих в него абразивных частиц. Наружные звенья такой цепи не отличаются от аналогичных звеньев роликовой цепи. Внутренние звенья образуются из пластин, имеющих отверстия в форме восьмерки, и фасонных валиков, заменяющих втулку. Валик свободно проходит через отверстие в пластине и взаимодействует с фасонным валиком. Замена тонкостенных втулки и ролика не только удешевляет цепь, но и резко повышает сопротивление усталости деталей цепи. Благодаря этому открытошарнирные цепи оказались значительно долговечнее роликовых при работе в тяжелонагруженных передачах.

Рис.

57. Конструкция приводной

роликовой цепи.

Рис.

57. Конструкция приводной

роликовой цепи.

Зубчатые цепи (см. рис. 56, з, и) к настоящему времени вытеснены более дешевыми и технологичными прецизионными роликовыми цепями, которые не уступают зубчатым по кинематической точности и шумовым характеристикам. Зубчатые цепи используют преимущественно для замены разрушившихся цепей в старом оборудовании. Из-за ограниченности применения зубчатые цепи не рассматриваются.

Соединяют концы роликовых, втулочных и открытошарнирных цепей в замкнутый контур с помощью соединительных и переходных звеньев. Соединительное звено, используемое при четном числе звеньев Цепи, отличается от обычного наружного тем, что одна из его пластин надевается на концы валиков свободно и фиксируется на валиках замками и шплинтами. В случае необходимости использования цепи с нечетным числом звеньев применяют изогнутые переходные звенья, которые являются слабым местом цепи.

В обозначении приводных цепей указывают число рядов цепи (если оно больше одного), тип цепи, ее шаг и разрушающую рилу. Пример обозначения в соответствии с ГОСТ 13568-75 — 2ПР-25,4 - 114000 — двухрядная приводная роликовая цепь с шагом Р = 25,4 мм и разрушающей силой Fp =114000 Н.

Критерии работоспособности цепных передач:

Цепные передачи выходят из строя по следующим причинам.

1. Износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие,' к нарушению ее зацепления с зубьями звездочек.

2. Усталостное разрушение пластин по проушинам, характерное для закрытых быстроходных тяжелонагруженных передав, работающих при хорошем смазывании, когда износ шарниров не является определяющим.

3. Проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления.

4. Усталостное выкрашивание и разрушение роликов.

5. Недопустимое провисание ведомой ветви цепи, характерное для передач с нерегулируемым межосевым расстоянием при отсутствий натяжных устройств.

6. Износ зубьев звездочек.

Ресурс цепных передач в стационарных машинах должен составлять 10... 15 тыс. ч, чаще всего он ограничивается долговечностью цепи.

Материалы и термическая обработка деталей цепей:

Пластины цепей должны обладать высоким сопротивлением усталости, поэтому их изготовляют из среднеуглеродистых качественных или легированных сталей 40, 45, 50, 40Х, 40ХН, 30ХН3А, термообработка — объемная закалка с низким отпуском, твердость обычно 40...50 HRCЭ.

Основное требование к деталям шарниров — валикам и втулкам — износостойкость рабочих поверхностей. Валики и втулки преимущественно выполняют из цементуемых сталей 15, 20, 15Х, 12ХН3, 18ХГТи других, после цементации или тазового цианирования детали закаливают до твердости поверхности 56...65HRCЭ. Термодиффузионное хромирование деталей шарниров повышает ресурс цепи по износу в 3-12 раз по сравнению с цементацией.

Твердость поверхности роликов должна быть не ниже 43,5 HRCЭ.

Основные параметры цепных передач:

Мощности, для передачи которых применяют цепные передачи, изменяются в пределах до 100 кВт; межосевые расстояния достигают 8 м.

Частоты вращения звездочек и скорость цепи ограничиваются силой удара в зацеплении, износом шарниров и шумом передачи. Скорость цепи обычно составляет около 15 м/с, но в передачах высокого качества при эффективном смазывании достигает 35 м/с.

Средняя скорость цепи, м/с, v = z1 n1 P / 60000,

где z1 — число зубьев малой звездочки; n1 — частота ее вращения, мин-1; P — шаг цепи, мм.

Передаточное отношение определяют из условия равенства средней скорости цепи на звездочках (см. рис. 55):

z1 n1 P = z2 n2 P.

Отсюда передаточное отношение

и = n1 / n2 = z1 / z2,

где z2 — число зубьев большой (ведомой) звездочки; n2 — частота ее вращения, мин-1.

Передаточное отношение ограничивается габаритами передачи, диаметром большой звездочки, малостью угла охвата цепью малой звездочки. Обычно и не превышает 7.

Число зубьев звездочек ограничивается износом шарниров, динамическими нагрузками и шумом передачи. Чем меньше число зубьев звездочки, тем больше износ, так как угол поворота звена при набегании цепи на звездочку и сбегании с нее равен 360°/ z.

Минимальное число зубьев малой звездочки для силовых передач общего назначения выбирают по эмпирической зависимости z1min = 29 — 2и.

При низких частотах вращения z1min может быть уменьшено до 13. Для высокоскоростных передач с v > 20м/с принимают z1min ≥ 35.

Число зубьев большой (ведомой) звездочки z2 = z1 и.

По мере износа шаг цепи увеличивается, и ее шарниры поднимаются по профилю зуба звездочки на больший диаметр, что может привести, в конечном счете, к выходу цепи из зацепления со звездочкой. При этом предельно допустимое увеличение шага цепи тем меньше, чем больше число зубьев звездочки. Поэтому максимальное число зубьев большой звездочки z2 max = 120.

Предпочтительно принимать нечетное число зубьев звездочек (особенно малой), что в сочетании с четным числом звеньев цепи способствует равномерному износу шарниров цепи и зубьев звездочек. По этой же причине желательно выбирать число зубьев малой звездочки из рада простых чисел.

Делительные диаметры звездочек определяют по расположению центров шарниров цепи на зубьях звездочек. Из рассмотрения треугольника АОВ на схеме малой звездочки цепной передачи (рис. 58) следует:

P / 2 = d1sin(φ1 / 2) / 2,

где φ1, — угловой шаг, φ1 =360° / z1; z1— число зубьев малой звездочки. Тогда делительные диаметры малой и большой звездочек, мм

d1 = P / sin(180°/ z1), d2 = P / sin(180°/ z2)/

Минимальное межосевое расстояние определяют из условий:

1) размещения звездочек

amin > 0,5(Del+ De2), где Del и De2 —наружные диаметры звездочек;

2) α1 ≥ 120°, где α1 — угол охвата цепью малой звездочки.

Оптимальное межосевое расстояние а = (30...50) P .

При а < 30Р наблюдается ускоренный износ шарниров цепи в связи с повышенной частотой входа каждого шарнира в зацепление. При а > 50P даже небольшой износ каждого шарнира вызывает значительное удлинение цепи, что приводит к нарушению ее .зацепления с зубьями звездочек. Обычно межосевое, расстояние ограничивают величиной а max= 80 Р .

Формула для определения длины цепи получена по аналогии с формулой для длины ремня, число звеньев получают делением длины цепи на шаг. Число звеньев цепи W зависит от межосевого расстояния а, шага Р и чисел зубьев звездочек z1 и z2: W = (z1 + z2 ) / 2 + 2 а / Р + ( (z1 — z2)/ 2 π) 2 Р / а .

Полученное значение W округляют до ближайшего большего четного числа. Четное число звеньев цепи позволяет избежать применения переходных звеньев при соединении концов цепи.

Рис.

58. Схема малой звездочки

Рис.

58. Схема малой звездочки

Межосевое

расстояние (без учета провисания цепи)

определяют из предыдущего соотношения

числа звеньев цепи W

а = Р

/ 4 (W

— (z1

+ z2

) / 2 +

![]() ).

).

Цепь должна иметь некоторое провисание во избежание повышенной нагрузки на цепь и валы от силы натяжения и радиального биения звездочек. Для этого межосевое расстояние уменьшают на (0,002... 0,004) а.

Окружная сила на звездочках, Н,

F t = 2*10 3 T 1 / d 1 = 10 3 P1 / v 1,

где T 1 — вращающий момент на ведущей звездочке, Н м; d 1 — делительный диаметр ведущей звездочки, мм; P1 — мощность на ведущей звездочке, кВт; v 1 — скорость движения цепи, м/с.

Передачи винт - гайка. Конструкция, виды и области применения. Достоинства и недостатки. Материалы винта и гайки.