- •4. Критерии качества деталей и узлов машин.

- •4.1 Критерии работоспособности.

- •4.2. Критерии экономичности

- •4.3. Критерии надежности.

- •5. Виды нагрузок, учитываемых при расчетах деталей машин (расчетная, эквивалентная, номинальная и др.) при статическом и динамическом нагружении.

- •8. Общие сведения и классификация ременных передач.

- •9. Упругое скольжение и кинематика ременных передач

- •10. Силы в ременной передаче и напряжения в ремне.

- •12. Основные геометрические параметры эвольвентных зубчатых передач

- •13. Классификация и степени точности зубчатых передач.

- •Виды повреждений зубчатых колес.

- •Силы в зацеплении зубчатых передач (прямо - , косозубых).

- •Материалы зубчатых колес.

- •Допускаемые напряжения изгиба зубчатых передач и допускаемые контактные напряжения при расчете зубчатых передач.

- •Червячные передачи: общие сведения, классификация, геометрия, кпд.

- •23. Валы и оси: классификация валов и осей. Особенности и порядок расчёта валов на прочность.

- •24. Предварительный расчёт валов на прочность. Проверочный расчёт валов на статическую прочность. Уточнённый расчёт валов. Определение коэффициента запаса усталостной прочности.

- •25. Классификация и конструкции подшипников качения.

- •27. Расчет подшипников качения на статическую грузоподъемность

- •28. Расчет подшипников качения по динамической грузоподъемности

- •32. Общие сведения и расчет соединений с натягом

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •33. Общие сведения и классификация шпоночных соединений. Материалы шпонок и допускаемые напряжения. Расчет шпоночных соединений.

Допускаемые напряжения. Факторы, влияющие на величину доп. напряжений при постоянных и переменных нагрузках.

Прочность - способность детали сопротивляться разрушению - оценивается несколькими способами:

а) с помощью допускаемых напряжений; б) запасами прочности; в) статистическими запасами прочности.

Наибольшее распространение получил метод расчета по допускаемым напряжениям, согласно которому наибольшее напряжение σmax в некоторой точке нагруженной детали не должно превышать определенной величины, свойственной данному материалу и типу детали.

σmax<[σ], где [σ] - допускаемое напряжение.

Однако такой оценке прочности присущи и недостатки:

1) величина допускаемого напряжения носит условный характер, так как не отражает характера предполагаемого разрушения, режима нагружения и других факторов, влияющих на надежность;

2) допускаемое напряжение, особенно при переменной нагрузке, зависит от геометрии детали, материала, технологии изготовления, что затрудняет его использование в качестве нормативной характеристики;

3

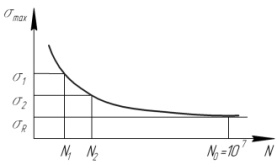

Рис. 3.5. Кривая усталости.

) величина [σ] не дает представления о надежности детали в явном виде, так как в формуле не показано соотношение действующих и предельных напряжений для материала детали (предела текучести σт, предела прочности σв, предела выносливости и др.).

В инженерных

расчетах допускаемые напряжения

используют в основном для предварительных

расчетов, связанных с приближенным

определением основных размеров деталей.

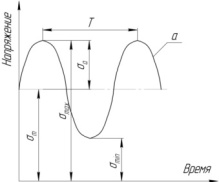

Цикл

напряжений

– совокупность последовательных

значений напряжений

за один период при регулярном нагружении

(см. рис. 3.2 - 3.4).

за один период при регулярном нагружении

(см. рис. 3.2 - 3.4).

Т - период (продолжительность одного

цикла);

- период (продолжительность одного

цикла);

![]() - максимальное

напряжение;

- максимальное

напряжение;

![]() -

минимальное напряжение;

-

минимальное напряжение;

![]() - среднее

напряжение;

- среднее

напряжение;

![]() - амплитуда

цикла (абсолютная величина – без учета

знака);

- амплитуда

цикла (абсолютная величина – без учета

знака);

![]() -

коэффициент асимметрии цикла (является

основной характеристикой цикла).

-

коэффициент асимметрии цикла (является

основной характеристикой цикла).

;

;

;

;

;

;

;

;

.

.

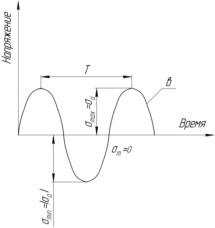

Этот цикл является наиболее неблагоприятным для работы детали, т. к. характеризуется изменением не только значения, но и знака действующих напряжений (знакопеременный цикл).

Если

![]() ,

то значит действуют постоянные

статические напряжения.

,

то значит действуют постоянные

статические напряжения.

Усталость материалов.

Под усталостью понимают процесс постепенного накопления повреждений материала (трещин) под действием переменных напряжений.

Способность материала воспринимать многократные действия переменных напряжений от заданной нагрузки без разрушения называют сопротивлением усталости.

Для оценки сопротивляемости материала действию переменных напряжений используют предел выносливости, который определяют с помощью испытания на сопротивление усталости (на выносливость) партии из 15-20 стандартных образцов, доводимых до разрушения при различных значениях напряжений .

Задавая образцам различные значения напряжений , определяют число циклов N, при котором произошло их разрушение. По полученным данным строят кривые усталости (кривые Веллера), см. рис. 3.5.

Для большинства

сталей после

циклов кривая усталости становится

горизонтальной, т.е. образцы не

разрушаются. Поэтому базу испытаний

ограничивают

циклов кривая усталости становится

горизонтальной, т.е. образцы не

разрушаются. Поэтому базу испытаний

ограничивают

.

.

Пределом

выносливости

( )

называют наибольшее напряжение цикла,

при котором не происходит усталостное

разрушение образца при достижении базы

испытания.

)

называют наибольшее напряжение цикла,

при котором не происходит усталостное

разрушение образца при достижении базы

испытания.

Для

образцов и деталей при коэффициенте

асимметрии цикла ( )

пределы выносливости при нормальных

напряжениях обозначают

)

пределы выносливости при нормальных

напряжениях обозначают

![]() .

Характеристикой напряженного состояния

детали является цикл напряжений.

.

Характеристикой напряженного состояния

детали является цикл напряжений.

В

местах, где резко меняется площадь

поперечного сечения деталей, напряжение

распределяется неравномерно, т.е.

возникает концентрация напряжений.

Влияние концентрации напряжений на

предел выносливости учитывают эффективным

коэффициентом концентрации напряжений

:

:

,

,

где

- предел выносливости гладкого образца;

- предел выносливости гладкого образца;

- предел выносливости образца (детали)

с концентратором напряжений при том

же виде нагружения.

- предел выносливости образца (детали)

с концентратором напряжений при том

же виде нагружения.

С

увеличением абсолютных размеров детали

их предел выносливости снижается, т.к.

с увеличением размеров детали растет

в объеме детали и количество дефектов,

возрастает вероятность того, что данные

дефекты попадут в зону концентрации

напряжений. Влияние абсолютных размеров

детали на предел выносливости учитывают

коэффициентом влияния абсолютных

размеров поперечного сечения

:

:

,

,

где

- предел выносливости стандартного

лабораторного образца диаметром

- предел выносливости стандартного

лабораторного образца диаметром

;

;

- предел выносливости образца (детали)

диаметром

- предел выносливости образца (детали)

диаметром

.

.

С

увеличением шероховатости поверхности

детали предел выносливости понижается.

Микронеровности поверхности создают

условия для образования микротрещин

и сами являются концентраторами

напряжений. Влияние состояния поверхности

на предел выносливости учитывают

коэффициентом влияния качества обработки

поверхности

:

:

,

,

где

- предел выносливости испытуемого

образца (детали) с определенной обработкой

поверхности;

- предел выносливости испытуемого

образца (детали) с определенной обработкой

поверхности;

- предел выносливости стандартного

тщательно отполированного образца.

- предел выносливости стандартного

тщательно отполированного образца.

Для

повышения несущей способности деталей

используют разные способы поверхностного

упрочнения: цементацию, закалку ТВЧ,

наклеп. Упрочнение поверхности детали

значительно повышает предел выносливости,

что и учитывают коэффициентом влияния

поверхностного упрочнения

:

:

,

,

где

- предел выносливости образца (детали)

с поверхностным упрочнением;

- предел выносливости стандартного

лабораторного образца.

- предел выносливости образца (детали)

с поверхностным упрочнением;

- предел выносливости стандартного

лабораторного образца.

На

практике характеристики сопротивления

усталости ответственных деталей

определяют экспериментально – с помощью

испытаний деталей в условиях, приближенных

к условиям эксплуатации. При этом

используют коэффициенты снижения

предела выносливости

и

и

,

учитывающие все приведенные выше

коэффициенты:

,

учитывающие все приведенные выше

коэффициенты:

и

и

.

.

Тогда предел выносливости детали в рассматриваемом сечении:

и

и

,

,

где - предел выносливости гладких стандартных образцов.

4. Критерии качества деталей и узлов машин.

Качество – это совокупность свойств изделия, определяющих степень его пригодности для использования по назначению.

Система условий, позволяющих оценить степень пригодности, называется критериями качества. С помощью критериев качества решается основная цель проектирования – определение формы, размеров и материала детали.

Все критерии качества делятся на 3 группы: критерии работоспособности; критерии надежности; критерии экономичности.

4.1 Критерии работоспособности.

Работоспособность – это состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями нормативно – технической документации.

Основными критериями работоспособности являются:

- прочность - - способность детали сопротивляться разрушению

- жесткость - способность конструкции и ее элементов сопротивляться изменениям формы и размеров.

Различают объемную жесткость (брус, пластина, оболочка) и контактную жесткость, т. е. жесткость, связанную с контактными деформациями поверхностных слоев в местах контакта деталей.

Объемная жесткость

оценивается коэффициентом жесткости:

,

где

,

где

- сила;

- сила;

- вызванная силой деформация. Величина

обратная жесткости называется

податливостью:

- вызванная силой деформация. Величина

обратная жесткости называется

податливостью:

.

.

- Износостойкость – свойство материала оказывать сопротивление изнашиванию. Изнашивание - процесс разрушения и отделения материала с поверхности тела при трении, который приводит к постепенному изменению размеров и формы. До 90% деталей подвижных сопряжений машин выходят из строя из-за износа. Виды износостойкости: усталостное, абразивное, водородное и др.

-

теплостойкость - способность конструкции

работать в пределах заданных температур

в течение заданного срока службы. Для

обеспечения нормального теплового

режима работы должен быть обеспечен

тепловой баланс, т. е. сравнивают

количество выделенной теплоты с

количеством отведенной теплоты в

единицу времени:

![]() ;

определяют рабочую температуру

;

определяют рабочую температуру

![]() и сравнивают с допускаемой:

и сравнивают с допускаемой:

![]() .

.

Если условия не выполняются, то применяют:

- искусственное охлаждение,

- проектируют охлаждающие ребра,

- увеличивают размеры корпуса;

- заменяют пары скольжения парами качения;

- применяют материалы с малым коэффициентом линейного расширения.

- виброустойчивость - способность конструкции работать в диапазоне режимов, достаточно далеких от области резонанса. Вибрации снижают качество работы машин, увеличивают шум, усиливают изнашивание, вызывают дополнительные переменные напряжения в деталях и усталостное разрушение.

Расчеты на виброустойчивость сводятся к определению частот собственных колебаний механической системы и обеспечению их несовпадения с частотой вынужденных колебаний.

Для снижения колебаний:

- используют маховики и демпферы, рассеивающие энергию колебаний;

- устранение действия внешних сил (например, дополнительных колебаний, вызванных эксплуатируемым в непосредственной близости оборудованием);

- изменение жесткости упругой связи деталей;

- уменьшение шероховатости;

- применение упругих прокладок.

Прочность – это способность конструкции и ее элементов выдерживать внешние воздействия (нагрузки) без разрушения и появления недопустимых остаточных деформаций. Прочность является важнейшим критерием работоспособности. Ему должны удовлетворять все детали.

Расчеты элементов конструкции на прочность будем осуществлять:

1).

С помощью

метода допускаемых напряжений.

Т.е. определяют максимальные напряжения

в опасном сечении и сравнивают их с

допускаемыми, используя условие

прочности :

:

- при растяжении

и сжатии;

- при растяжении

и сжатии;

- при сдвиге;

- при сдвиге;

- при кручении;

- при кручении;

- при изгибе. ). С

помощью определения коэффициента

запаса прочности.

Т.е. прочность деталей машин оценивают

сравнением действительного коэффициента

запаса прочности s

рассчитываемой детали с допускаемым

коэффициентом запаса прочности

- при изгибе. ). С

помощью определения коэффициента

запаса прочности.

Т.е. прочность деталей машин оценивают

сравнением действительного коэффициента

запаса прочности s

рассчитываемой детали с допускаемым

коэффициентом запаса прочности

:

:

.

.