- •Технология производства установок ла.

- •Раздел 1. Основы технологии машиностроения.

- •Глава 1. Особенности технологии производства установок.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.4. Резервы повышения производительности труда.

- •Глава 2. Технологичность конструкции изделия (тки).

- •2.1. Понятие технологичности конструкции.

- •2.2. Отработка изделия на технологичность.

- •2.3.Оценка технологичности конструкции.

- •2.3.1. Основные показатели.

- •2.3.2. Дополнительные показатели технологичности.

- •2.4. Технологические требования к конструкции установок.

- •Глава 3. Основы обеспечения качества изготовления.

- •3.1. Виды производственных погрешностей

- •3.2. Оценка точности технологического процесса.

- •3.3. Качество изготовления поверхности.*-

- •3.3.1.Влияние качества поверхности на эксплуатационные

- •3.4. Основы базирования и базы.

- •Глава 4. Обеспечение точности сборки.

- •4.1. Размерные цепи, термины и определения.

- •4.3. Методы расчёта размерных цепей.

- •4.4. Обеспечение точности изготовления при сборке.

- •4.5. Технологичность сборки.

- •4.7.. Построение схем сборки.

- •Раздел 5. Типы соединений и их технологичность.

- •5.1 Разъемные соединения.

- •5.1.2. Шпилечные соединения.

- •5.1.3. Винтовые соединения.

- •5.2. Неразъёмные соединения

- •5.2.1. Заклёпочные соединения.

- •Глава 5.2. Сварные соединения.

- •8.2.1. Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст.

- •8.2.3. Технологические рекомендации к сварным конструкциям.

- •8.2.4. Дефекты в сварных швах и способы их контроля.

- •8.3. Технологичность паянных соединений

- •8.3.2. Основные способы пайки..

- •8.3.1.Технологические особенности паянных соединений.

- •Раздел 2. Методы изготовления рациональных заготовок.

- •Глава 5. Типы заготовок и методы их изготовления.

- •5.1. Методы литья.

- •5.1.1. Литьё в песчаные формы.

- •5.1.2. Литьё в металлические формы.

- •5.1.3. . Литьё по выплавляемым моделям.

- •5.1.4. Литье в оболочковые формы.

- •5.1.5Литьё под давлением

- •5.1.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.1.7. Центробежное литьё.

- •5.1.8. Технологичность деталей получаемых литьём.

- •5.2. Обработка давлением.

- •5.2.1. Прокатка

- •5.2.2. Ковка

- •5.2.3. Прессование

- •5.2.4. Горячая штамповка

- •Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким ким.

- •5.2.6. Листовая штамповка.

- •5.2.7. Гибка листового материала

- •5.2.8. Вытяжка листового материала.

- •5.2.9. Формовка листового материала

- •Раздел 3 . Механическая обработка заготовок.

- •Глава 6. Основные виды механической обработки заготовок.

- •Глава 6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

5.2.9. Формовка листового материала

Формовка – процесс формообразования, при котором происходит изменение отдельных участков поверхности заготовки в результате растяжения листового материала. Этот метод широко применяется для обеспечения необходимой жёсткости деталей изготовленных из листового материала, в частности для формования зигов, рёбер жёсткости и т.п. В мелкосерийном производстве широко

Рис.4.37

Рис.5.50

применяются упрощенные способы формовки листовых материалов и в частности штамповка эластичными средами. Деформирование листового материала осуществляется пуансоном и матрицей, причём один из них выполнен из эластичного материала. В качестве эластичного материала используется резина или полиуретан. На Рис.5.50(а,б) показаны схемы штампов с эластичными материалами. Функции пуансона выполняет резиновая подушка 2 закреплённая на ползуне пресса 1, матрица 3 закреплена на столе пресса Рис.5.50 (а). Листовая заготовка устанавливается между резиновой подушкой и матрицей, и при перемещении ползуна подушка прижимает заготовку к матрице. На Рис.5.50 (6) приведена упрощенная схема штампа, упрощающая конструкцию матрицы. Функции матрицы выполняют стержни 4 установленные на столе 3 пресса. На Рис.5.50 (в) приведена схема крышки с рёбрами жёсткости полученными формовкой эластичными средами.

Рельеф поверхности, при формовке листового материала, должен быть таким, чтобы возникающие напряжения были минимальными. На Рис. 5.51 приведены примеры исполнения элементов жёсткости. Материал, подвергаемый формовке, должен обладать хорошими пластическими свойствами.

Размеры выдавок рис.5.51(б), определяются при выполнении условия

![]()

![]()

![]()

![]()

Размеры выдавок, приведённых на рис.5.51

(в) определяются при выполнении условий

![]()

![]()

![]()

Если формируются рёбра жёсткости, то для расчёта размеров рекомендуется применять следующие соотношения:

![]()

![]()

![]()

![]()

Рис.5.51

Расстояние между осями ребер рис.5.51(а)

принимают А > 3В. При близком расположении

ребра к краю детали, т.е. когда соотношение

![]() не

выдержано, происходит утяжка металла

и край детали искажается.

не

выдержано, происходит утяжка металла

и край детали искажается.

Предел возможной деформации металла при формовке за одну операцию определяют исходя из допустимого удлинения материала.

Рельеф ребер рекомендуется рассчитывать так, чтобы удлинение материала составляло не более 75% относительного удлинения при растяжении, т.е.

![]() ,

,

Где L – длина формируемого участка, L = В; L1= развёрнутая длина после формовки; - относительное удлинение при растяжении.

Раздел 3 . Механическая обработка заготовок.

Глава 6. Основные виды механической обработки заготовок.

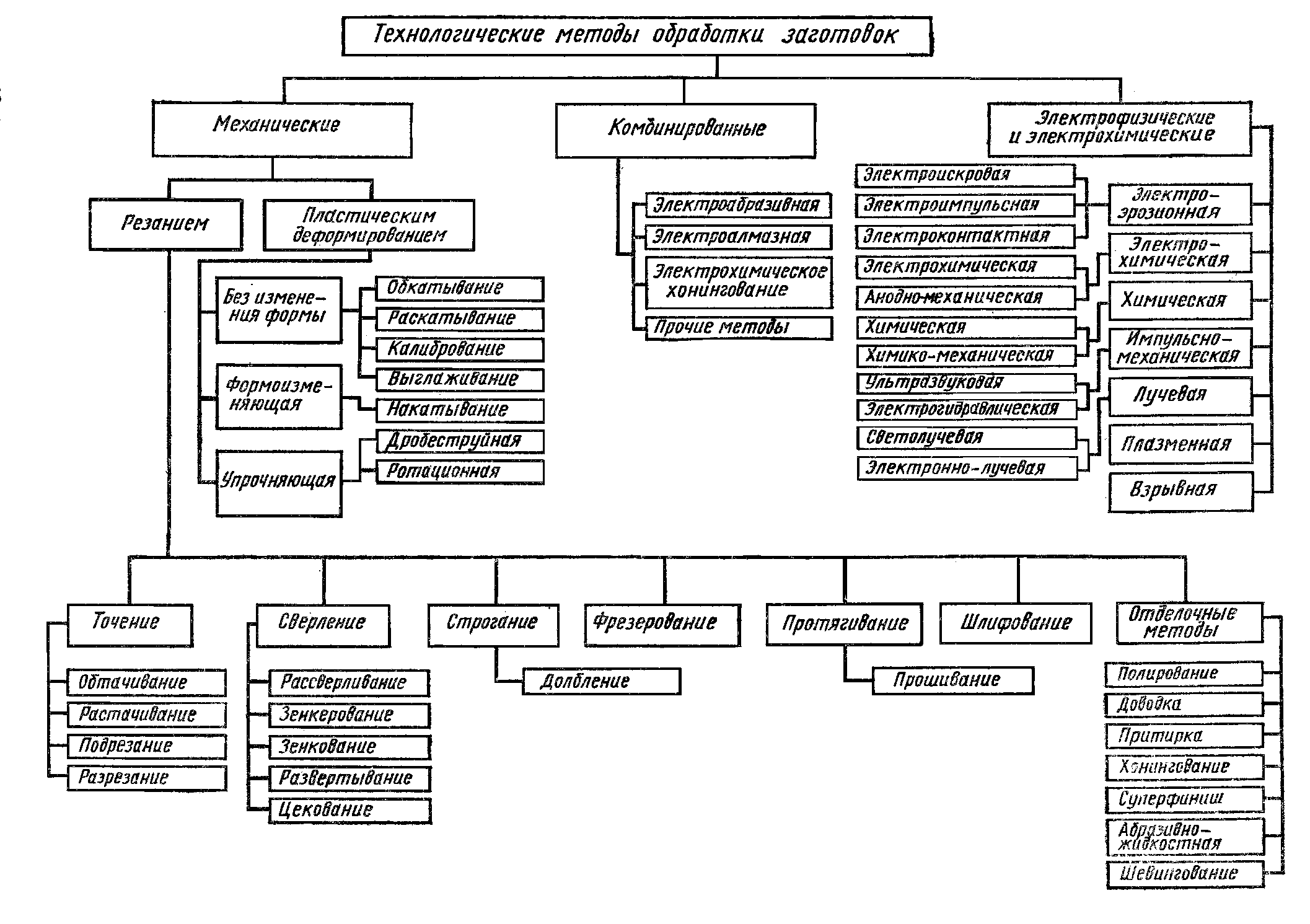

Изготовление деталей, в зависимости от их конструктивных особенностей и выбранного материала, начинается с механической обработки заготовки. В качестве исходной заготовки могут использоваться круг, шестигранник, лист, а также заготовки полученные литьём, штамповкой, ковкой, сваркой. На Рис.6.1 приведена условная классификация современных методов обработки, которые наиболее широко применяются в промышленности.

Рис.6.1

Рис.6.1

В данном разделе рассмотрены основные методы механической обработки поверхностей, оборудование и инструменты, используемые в процессе обработки.

Для придания деталям необходимой формы и размеров, а также для обеспечения требуемого качества поверхности применяются различные технологические процессы обработки металлов со снятием стружки (припуска).

Наиболее распространёнными процессами резания являются: точение, фрезерование, строгание, долбление, протягивание и щлифование..

В процессе механической обработки с поверхности заготовки снимается слой материала за один или несколько проходов инструмента. Для обработки различных поверхностей, одной и той же детали, в зависимости от сложности конструкции, точности изготовления и качества поверхности, могут применяться различные инструменты и технологические процессы изготовления. Для каждого процесса обработки предусматривается своя величина припуска. От обработки к обработке величина припуска уменьшается, а точность изготовления и чистота поверхности увеличивается.

Для большинства деталей, обрабатываемых резанием, необходимо выполнять следующие требования:

при конструировании следует максимально использовать унифицированные элементы формы деталей (резьбы, канавки, выточки, диаметры, модули, размеры шлицов, шпоночных канавок и т.д.);

конструкция детали должна обеспечивать свободный подход режущего инструмента к обрабатываемой поверхности;

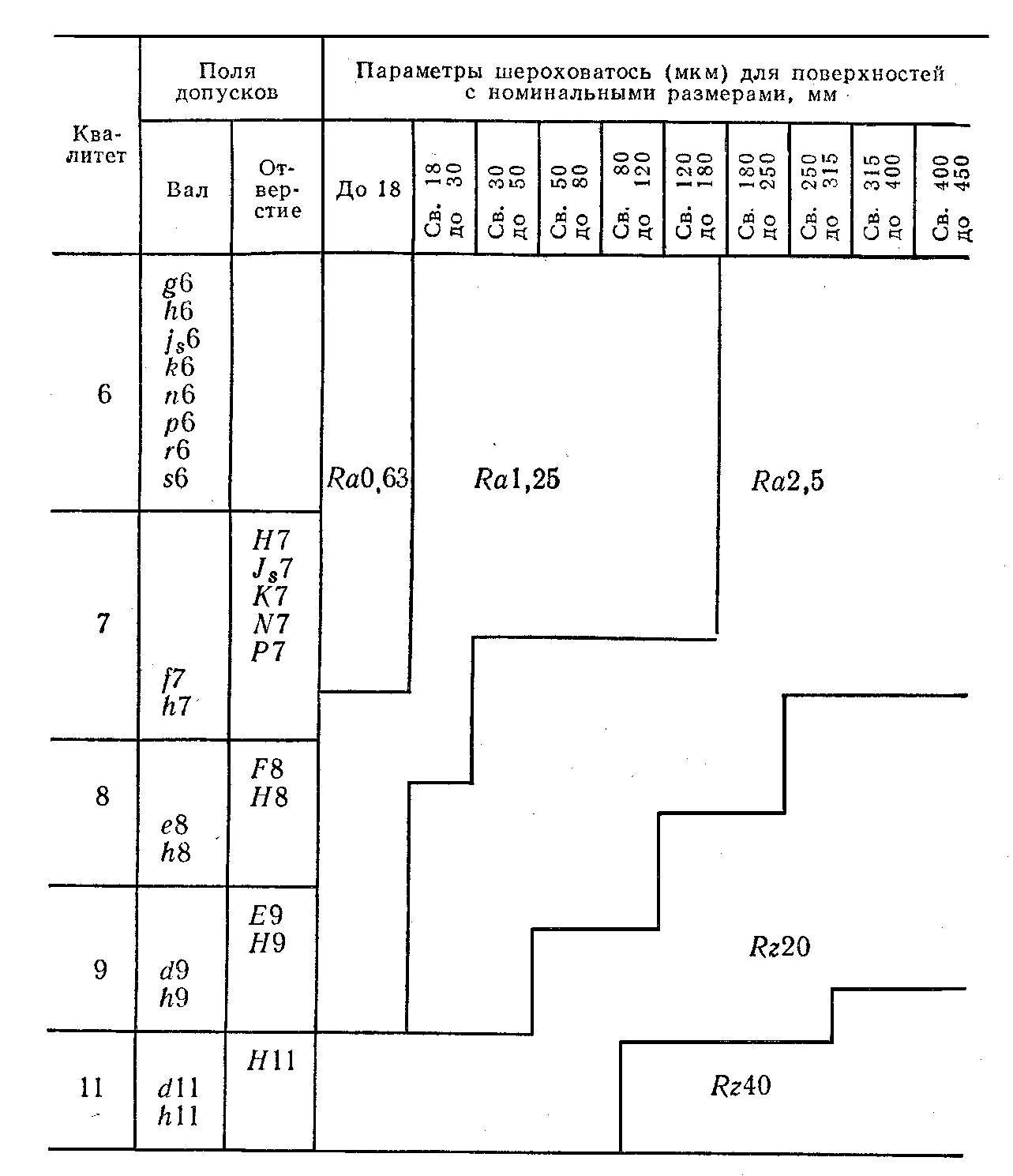

при назначении шероховатости поверхности и точности изготовления необходимо руководствоваться аналогами или соотношениями, приведёнными в таблице 6.1. , 6.2 и справочной литературе..

Таблица 6.1

Соотношение между полями допусков предпочтительного

применения и параметрами шероховатости поверхности.

Приведённые в таблице 6.2 рекомендации соответствуют случаю, когда отклонение формы и расположение поверхностей находятся в пределах поля допуска на размер и особо не оговариваются в рабочем чертеже.

В зависимости от методов обработки и режимов резания можно получать различную шероховатость поверхностей. В таблице 6.2. приведены возможные диапазоны шероховатости поверхностей обрабатываемых различными методами. Как видно из таблиц шероховатость поверхности зависит от точности изготовления, чем выше точность ,тем меньше величина шероховатости поверхности.

Таблица 6.2.

Шероховатость поверхности при механических способах обработки.