- •Утверждаю

- •Инженерная графика

- •Часть 4 соединения деталей

- •Раздел 2 неразъемные соединения 34

- •Раздел 3. Специальные соединения деталей 47

- •Введение

- •Раздел 1 разъемные соединения

- •1.1 Виды разъемных соединений

- •1.2 Резьбовые соединения

- •1.2.1 Метрическая резьба

- •1.2.2 Дюймовая резьба

- •1.2.3 Трубная цилиндрическая резьба

- •1.2.4 Трапецеидальная резьба

- •1.2.5 Упорная резьба

- •1.2.6 Круглая (полукруглая) резьба

- •1.2.7 Прямоугольная резьба

- •1.3 Условное изображение и обозначение резьбы на чертежах

- •1.4 Болтовое соединение

- •1.5 Шпилечное соединение

- •Р ис. 1.16. Изображение болта на чертеже р ис. 1.17. Упрощенное изображение болтового соединения

- •1.6 Винтовое соединение

- •1.7 Изображение гайки и шайбы

- •1.8 Другие виды разъемных соединений.

- •1.8.1 Трубное соединение

- •1.8.2 Ходовые (винтовые) соединения

- •1.8.3 Зубчатое (шлицевое) соединение

- •1.7.4 Шпоночное соединение

- •1.7.5 Соединение штифтами

- •1.7.6 Шплинты

- •Раздел 2 неразъемные соединения

- •2.1 Сварные соединения

- •Знак катета и вспомогательные знаки выполняют сплошными тонкими линиями, высотой, равной высоте цифр, входящих в обозначение шва.

- •Р ис. 2.5. Нанесение условного обозначения сварного шва

- •2.2. Клепаные соединения

- •2.3. Соединения деталей пайкой

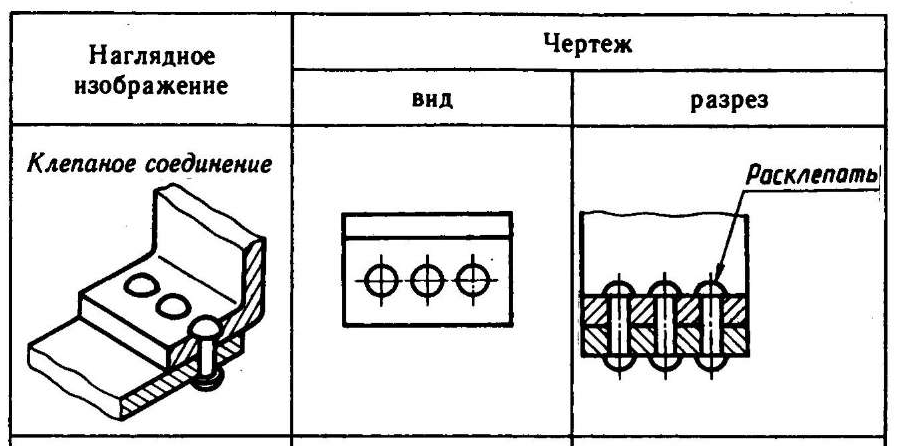

- •Р ис. 2.12. Изображение клепаного соединения на виде и разрезе

- •2.4. Клеевые соединения

- •2.5. Соединения сшиванием и металлическими скобами

- •Раздел 3. Специальные соединения деталей

- •3.1 Зубчатые передачи

- •3.1.1 Общие сведения о передачах вращения

- •3.1.2 Назначение зубчатых передач

- •Р ис. 3.3. Виды зубчатых колес

- •3.1.3 Условные обозначения зубчатых колес

- •Р ис. 3.6. Изображение зубчатого колеса с указанием его элементов, терминов и обозначений

- •3.2. Пружины

- •Литература

2.3. Соединения деталей пайкой

Пайка – технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

Припой - это металл или сплав, температура плавления которого меньше, чем у соединяемых изделий. Припой выбирают в зависимости от свойств соединяемых металлов, припоя и требований прочности спаянного соединения.

Р ис. 2.12. Изображение клепаного соединения на виде и разрезе

Рис. 2.13. Упрощенное изображение клепаного соединения

Для предохранения соединяемых поверхностей от окисления используют паяльный флюс – вещество:

очищающее поверхности и припой от оксидов и загрязнений;

предотвращающее образование оксидов;

увеличивающее растекаемость расплавленного припоя.

Преимущества паяных соединений:

высокопроизводительный процесс;

обеспечивает надёжное электрическое соединение;

позволяет соединять разнородные материалы (в различной комбинации металлы и неметаллы);

отсутствуют значительные температурные коробления;

допускает многократное разъединение и соединение соединяемых деталей.

Недостатком паяных соединений является относительно невысокую механическую прочность.

Технология пайки:

элементы деталей, припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей;

припой переходит в жидкое состояние и смачивает поверхности деталей;

нагрев прекращается, припой переходит в твёрдую фазу, образуя соединение.

Прочность соединения зависит от:

зазора между соединяемыми деталями (от 0,03 до 2 мм);

чистоты поверхности;

равномерности нагрева элементов.

Соединения деталей пайкой находят широкое применение в приборостроении, электротехнике.

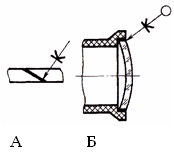

Рис. 2.14. Изображение паяного соединения

Припой на видах и разрезах изображают сплошной линией толщиной 2S.

Для обозначения пайки используют условный знак (рис. 2.14, а) - дуга выпуклостью к стрелке, который чертят на линии-выноске, указывающей паяный шов.

Если шов выполняется по периметру, то линию-выноску заканчивают окружностью. Номер швов указывают на линии-выноске (рис. 2.14, б).

2.4. Клеевые соединения

К леевые

соединения позволяют соединять

разнообразные материалы. Клеевой шов,

как и паяный, согласно изображается

сплошной линией толщиной 2S.

На линии-выноске чертят условный знак

(рис. 2.15, а),

напоминающий

букву К.

леевые

соединения позволяют соединять

разнообразные материалы. Клеевой шов,

как и паяный, согласно изображается

сплошной линией толщиной 2S.

На линии-выноске чертят условный знак

(рис. 2.15, а),

напоминающий

букву К.

Рис. 2.15. Клеевое соединение

Если шов выполняется по периметру, то линию-выноску заканчивают окружностью (рис. 2.14, б). Марка клея записывается или в технических требованиях, или в спецификации в разделе «Материалы».

К недостаткам клеевых соединений относятся:

незначительная тепловая стойкость (при температуре выше +90° С прочность их резко снижается);

склонность к ползучести при длительном воздействии больших статических нагрузок;

длительные сроки сушки;

необходимость нагрева для получения стойких и герметичных соединений;

низкая прочность на сдвиг и др.

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и встык с помощью планки, втулки и т. п. (рис. 2.16). Надежное соединение деталей малой толщины, как правило, возможно только склеиванием.

Причины непрочности клеевых соединений:

плохая очистка склеиваемых поверхностей;

неравномерное нанесение слоя на склеиваемые поверхности;

затвердевание на поверхности клея до соединения деталей;

недостаточное давление на соединяемые части склеиваемых деталей;

н

еправильный

температурный режим и недостаточное

время сушки соединенных частей.

еправильный

температурный режим и недостаточное

время сушки соединенных частей.

Рис. 2.16. Рекомендуемые конструктивные формы клеевых соединений:

а — плоскостные; б — тавровые; в — цилиндрические

I — нахлесточные соединения; II — врезные (шпунтовые); III — стыковые