- •3.12 Способы получения труб обработкой давления, область рационального применения, особенности получаемой продукции

- •3.19 Формоизменяющие операции листовой штамповки вытяжка, формовка, отбортовка, их схемы и технологические возможности

- •3.4-5 Холодная и горячая деформация. Нагрев металла при обработке давлением : дефекты, возможные при нагреве заготовок.

- •3.2,5-7.Влияние схемы напряженного состояния на пластичность и сопротивление деформированного сплава.

3.8.Прокатка: схемы деформирования и технологические особенности получения основных групп проката.

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки — продольной (рис. 3.4,6) выделяют еще два вида— поперечную и поперечно-винтовую.

При поперечной прокатке (рис. 3.6,а) валки 7, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее.

При поперечно-винтовой прокатке (рис. 3.6, б) валки 1 расположены пол углом и сообщают заготовке 2 при деформировании вращательное и поступательное движение.

Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемыми для прокатки листов, лент и т. п.: ступенчатыми, например, для прокатки полосовой стали и ручьевыми для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев образует полость, называемую калибром. Каждая пара ручьевых валков обычно образует несколько калибров.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения и заготовочные—для получения полупродукта более мелкого сечения. К станам для производства готового проката относят: сортовые, листовые, трубные и специальные.

Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного (или близкого к нему) сечения, называемые блюмами. Блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров.

Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой.

Все более широкое распространение находит бесслитковая прокатка — получение проката непосредственно после непрерывного литья, минуя операции отливки слитков в изложницы, их предварительной обработки в обжимных прокатных станах или ковкой. а также ряд вспомогательных операций

При производстве листового проката стальной слиток массой до 50т в горячем состоянии прокатывают на слябинге или блюминге, получая заготовку прямоугольного. называемую слябом.

При прокатке бесшовных труб первой операцией является прошивка — образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах.

Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки.

Сварные трубы изготовляют из плоской заготовки — ленты (называемой штрипсом) или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопротивлением и дуговую под флюсом.

Электросваркой можно получать трубы большого диаметра (до 2500 мм) с тонкой стенкой (до 0,5 мм) из легированных сталей.

При производстве труб сваркой сопротивлением ленты или полосы гнут в холодном состоянии в трубу на непрерывных формовочных станах. При выходе из формовочного стана трубная заготовка поступает на трубоэлектросварочный стан, где кромки трубы прижимаются друг к другу двумя парами вертикальных валков и одновременно свариваются роликовыми электродами. После сварки трубу калибруют, разрезают на части.

Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, но и заготовки шаров, роликов подшипников качения .

3.9.Способы создания благоприятных условий при обработке давлением трудно деформируемых металлов

Свойствами материала, определяющими выбор способа обработки давлением, являются его технологическая пластичность и сопротивление деформированию. Технологическая пластичность (т. е. способность материала к пластическому формоизменению при конкретной схеме и условиях деформирования) особенно строго регламентируется в условиях применения холодной обработки давлением.

Ввиду пониженной технологической пластичности высоколегированных сталей и труднодеформируемых сплавов их предпочтительно деформировать такими способами, при которых значи-тельно снижаются растягивающие напряжения. Например, при ковке про-:яжку целесообразно выполнять в вырезных бойках, при штамповке предпочтительнее применение закрытых штампов, в которых схема неравномерного всестороннего сжатия проявляется полнее и в большей степени способствует повышению пластичности, чем при штамповке в открытых штампах. По этой же причине наиболее предпоч-: ительна штамповка выдавливанием.

Высоколегированные стали склонны к интенсивному упрочнению, поэтому для их горячего деформирования целесообразнее использовать способы, осуществляемые на прессах, а не на молотах. Поковки из некоторых труднодеформируемых сплавов получают изотермической штамповкой.

Во избежание трещин заготовки от прутка из высоколегированных сталей отрезают с подогревом до температуры 400—700° С.

Заготовки, имеющие литую струк-туру, обладают, как правило, меньшей пластичностью, чем уже деформированный металл, что необходимо учитывать при выборе способа деформирования. Например, предварительно деформированные прутки из алюминиевых спла-зов (АК5, АК6) можно подвергать ковке, тогда как слитки этих сплавов при ковке разрушаются.

3.10.Прессование: схемы деформирования особенности получаемой продукции и область рационального применения.

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля (см. рис. 3.4, г). Этим процессом изготовляют не только сплошные профили, но и полые (рис. 3.12). В этом случае в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона

с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование порассмотренным схемам называется прямым. Значительно реже применяют обратное прессование.

Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Поэтому во многих случаях заготовку предварительно обтачивают на станке; после нагрева поверхность заготовки тщательно очищают от окалины.

Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов, в том числе прутки диаметром 3—250 мм, трубы диаметром 20—400 мм со стенкой толщиной 1,5—12 мм и другие профили. Из углеродистых сталей 20, 35, 45, 50, конструкционных ЗОХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 30—160 мм со стенкой толщиной 2—10 мм, профили с полкой толщиной 2—2,5 мм и линейными размерами поперечных сечений до 200 мм.

При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность. Коэффициент, характеризующий степень деформации и определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10—50.

Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно.

Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности, прокаткой). Точность прессованных профилей выше, чем прокатанных.

К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс-остатка может достигать 40% массы исходной заготовки (при прессовании труб большого диаметра).

3.11Волочение: схемы деформирования особенности получаемой продукции и область применения.

Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.13, а показана схема волочения трубы 1 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

Обычно для получения необходимых профилей требуется деформация, превышающая допустимую за один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осуществляют в условиях холодной деформации, металл упрочняется. Для восстановления пластичности упрочненный волочением металл подвергают промежуточному отжигу.

Волочением обрабатывают различные сорта стали и цветные металлы: медь и ее сплавы, алюминий и его сплавы и др. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002— 5 мм и фасонные профили, примеры которых показаны на рис. 3.13, б (призматические и фасонные направляющие; сегментные, призматические и фасонные шпонки; шлицевые валики; опорные призмы и ножи и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметрами 3— 150 мм.

Поскольку волочение производят в условиях холодной деформации, оно обеспечивает точность размеров (стальная проволока диаметром 1 —1,6 мм имеет допуск 0,02 мм), низкую шероховатость поверхности, получение очень тонкостенных профилей.

В олочение

производят на барабанных

и цепных волочильных станах.

Барабанные станы служат

для волочения проволоки, труб небольшого

диаметра, наматываемых в

бунты. Исходную заготовку в виде бунта

укладывают на барабан 1.

Предварительно

заостренный конец проволоки пропускают

через отверстие волоки

2 и закрепляют на барабане 3,

который приводится во вращение от

электродвигателя

через редуктор и зубчатую передачу

4.

Кроме

станов для однократного

волочения, один из которых

показан на рис. 3.14, существуют станы

для многократного волочения. Последние

имеют до 20 барабанов с

установленными перед каждым из них

волоками. На цепных станах тянущее

устройство совершает прямолинейное

возвратно-поступательное движение.

Такие станы применяют для волочения

прутков и труб, которые нельзя

наматывать в бунты.

олочение

производят на барабанных

и цепных волочильных станах.

Барабанные станы служат

для волочения проволоки, труб небольшого

диаметра, наматываемых в

бунты. Исходную заготовку в виде бунта

укладывают на барабан 1.

Предварительно

заостренный конец проволоки пропускают

через отверстие волоки

2 и закрепляют на барабане 3,

который приводится во вращение от

электродвигателя

через редуктор и зубчатую передачу

4.

Кроме

станов для однократного

волочения, один из которых

показан на рис. 3.14, существуют станы

для многократного волочения. Последние

имеют до 20 барабанов с

установленными перед каждым из них

волоками. На цепных станах тянущее

устройство совершает прямолинейное

возвратно-поступательное движение.

Такие станы применяют для волочения

прутков и труб, которые нельзя

наматывать в бунты.

3.12 Способы получения труб обработкой давления, область рационального применения, особенности получаемой продукции

Трубы делят на бесшовные и сварные. Бесшовные трубы используют в наиболее ответственных случаях в трубопроводах, работающих под внутренним давлением, в агрессивных средах.

При прокатке бесшовных труб первой операцией является прошивка — образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Наибольшее применение получили прошивные станы с двумя бочкообразными валками. Оба валка вращаются в одном направлении. Благодаря такому расположению валков заготовка получает одновременно вращательное и поступательное движение.

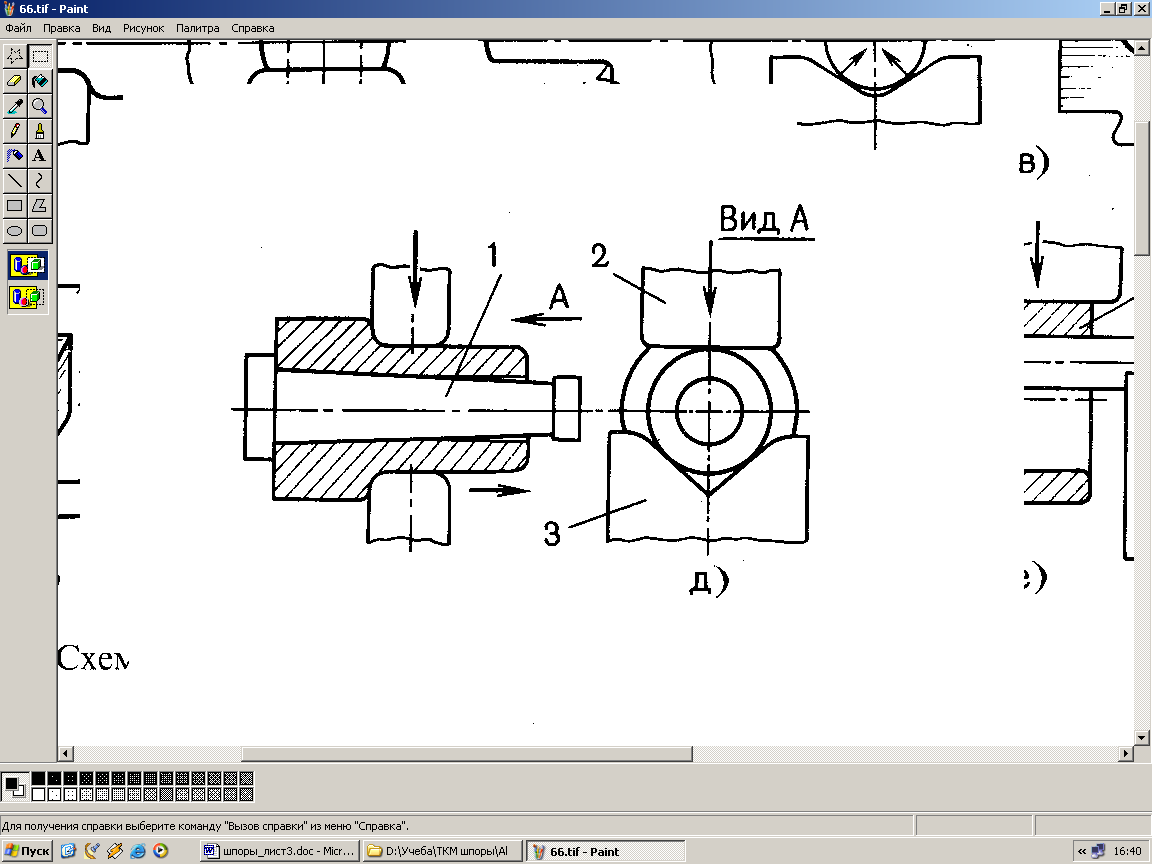

Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Например, при наиболее распространенном методе трубу прокатывают на короткой оправке 2 в так называемом автоматическом двухвалковом стане (рис. 3.9). Валки 1 образуют последовательно расположенные круглые калибры, зазор между закрепленной на длинном стержне оправкой 2 и ручьями валков определяет толщину стенки трубы. Для устранения неравномерности толщины стенки по сечению и рисок после раскатки производят обкатку труб в обкатных станах, рабочая клеть которых по конструкции аналогична клети прошивного стана. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки, а при необходимости получения труб диаметром менее 80 мм — еще и в редукционных непрерывных станах с рабочими клетями аналогичной конструкции.

Сварные трубы изготовляют из плоской заготовки — ленты (называемой штрипсом) или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопротивлением и дуговую под флюсом. При производстве труб печной сваркой ленту, размотанную с рулона, правят, нагревают в узкой длинной (до 40 м) газовой печи до температуры 1300— 1350° С и постепенно гнут в трубу на непрерывном прокатном стане. Выходящую из стана трубу разрезают специальной пилой на куски требуемой длины и далее калибруют на калибровочном стане. Этим способом изготовляют трубы самой низкой стоимости из низкоуглеродистой стали (Ст2кп) диаметром 10—114мм.

Электросваркой можно получать трубы большого диаметра (до 2500 мм) с тонкой стенкой (до 0,5 мм) из легированных сталей.

При производстве труб сваркой сопротивлением ленты или полосы гнут в холодном состоянии в трубу на непрерывных формовочных станах (см. рис. 3.10). При выходе из формовочного стана трубная заготовка поступает на трубоэлектросварочный стан, где кромки трубы прижимаются друг к другу двумя парами вертикальных валков и одновременно свариваются роликовыми электродами. После сварки трубу калибруют, разрезают на части.

Дуговой сваркой под флюсом изготовляют трубы с прямыми и спиральными швами. В первом случае подготовленный лист гнут в трубу на листогибочных валковых станах или на прессах, затем сваривают, причем швы накладывают снаружи и изнутри трубы. При получении труб со спиральным швом лента, разматываемая с рулона, сворачивается по спирали в трубу,а затем сваривается по кромкам.

Трубы с более тонкой стенкой, высокими качеством поверхности и точностью размеров получают на станах холодной прокатки труб различных типов, а также волочением. В качестве заготовки в этом случае применяют горячекатаные трубы.

3,17 Получение поковок на горизонтально - ковочной машине. Особенности и преимущества перед ГОШ в открытых и закрытых штампах.

Горизонтально-ковочные машины создают усилие на главном ползуне до 31,5 МН.

Горизонтально-ковочные -машины имеют штампы, состоящие из трех частей: неподвижной матрицы, подвижной матрицы и пуансона, размыкающихся в двух взаимно перпендикулярных плоскостях. Пруток с нагретым участком на его конце закладывают в неподвижную матрицу. Положение конца прутка определяется упором. При включении машины подвижная матрица прижимает пруток к неподвижной матрице, упор автоматически отходит в сторону,и только после этого пуансон соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет

формующую полость в матрицах, расположенную впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне.

После окончания деформирования пуансон движется в обратном направлении, выходя из полости матрицы; матрицы разжимаются, и деформированную заготовку вынимают или она выпадает из них. Штамповку на горизонтально-ковочной машине можно выполнять за несколько переходов в отдельных ручьях, оси которых расположены одна над другой. Каждый переход осуществляется за один рабочий ход машины.

Основные операции при штамповке на горизонтально-ковочных машинах — высадка, прошивка и пробивка.

Вне зависимости от конфигурации полости пуансона или матрицы за один переход можно высадить выступающий из зажимной части матрицы конец прутка только в том случае, если длина его не превышает трех диаметров.

На горизонтально-ковочных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана. Так как штамп состоит из трех частей, напуски на поковках и штамповочные уклоны малы или отсутствуют.

Исходным материалом для штамповки на горизонтально-ковочных машинах обычно служит прокат круглого сечения. Чаще всего штампуют от прутка, из которого получают несколько поковок. Диаметр исходного прутка зависит от конфигурации поковки. Так как операцию протяжки на горизонтально-ковочной машине не производят, площадь поперечного сечения прутка должна быть не больше минимальной площади поперечного сечения поковки.

Точность поковок и производительность штамповки не ниже, чем в случае использования кривошипных горячештамповочных прессов. Несмотря на указанные преимущества горизонтально-ковочные машины менее универсальны(по сравнению с молотами и прессами), имеют более высокую стоимость.

3.13-14 Сущность, схемы технологические возможности основных видов ГОШ

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обусловливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

Штамповка в открытых штампах (рис. 3.23, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла — облой, который закрывает выход из полости штампа и заставляет остальной металл целиком заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высоких требований к точности заготовок по массе. Облой затем обрезается в специальных штампах.

Штамповка в закрытых штампах (рис. 3.23, б, в) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя—выступ (на прессах), или наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей (рис. 3.23, в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах — уменьшение расхода металла, поскольку нет отхода в облой. Поковки, полученные в закрытых штампах, имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

К штамповке в закрытых штампах можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого, и отхода в заусенец не предусматривают. Деформирование металла при горячей штамповке выдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую необходимо получить.

При получении поковки в открытом штампе прежде всего необходимо правильно выбрать поверхность разъема, т. е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Плоскость разъема должна быть выбрана такой, чтобы поковка свободно вынималась из штампа.

Припуски на механическую обработку назначают главным образом на сопрягаемые поверхности детали. Припуск зависит от габаритных размеров и массы поковки, от вида оборудования штамповки, шероховатости обрабатываемой поверхности детали; припуск выбирают по ГОСТу

Для облегчения заполнения полости штампа и извлечения из нее поковки боковые поверхности последней должны иметь штамповочные уклоны. Штамповочные уклоны назначают сверх припуска; они повышают отход металла при механической обработке и утяжеляют поковку. Уклон зависит от глубины и сложности полости.

При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Штамповкой не всегда можно получить полностью требуемую конфигурацию поковки, поэтому на отдельных участках поковок могут быть сделаны напуски, упрощающие форму.

При штамповке в открытых штампах вдоль внешнего контура полости выполняют специальную облойную канавку штампа.

Р ис

3.23 Схемы штамповки в открытых и закрытых

штампах:

ис

3.23 Схемы штамповки в открытых и закрытых

штампах:

1-облойная канавка

3.15 Ковка: Сущность и схемы деформирования, область рационального применения. Требования к конструкции кованных поковок.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом.

К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка.

Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осаживают заготовки между бойками или подкладными плитами.

П ротяжка

— операция удлинения заготовки

или ее части за счет уменьшения

площади поперечного сечения (рис.

а). Протяжку производят последовательными

ударами или нажатиями

на отдельные участки заготовки,

примыкающие один к другому, с подачей

заготовки вдоль оси протяжки и поворотами

ее на 90° вокруг этой оси.

ротяжка

— операция удлинения заготовки

или ее части за счет уменьшения

площади поперечного сечения (рис.

а). Протяжку производят последовательными

ударами или нажатиями

на отдельные участки заготовки,

примыкающие один к другому, с подачей

заготовки вдоль оси протяжки и поворотами

ее на 90° вокруг этой оси.

Протяжка имеет ряд разновидностей.

Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины (б).

П

ротяжка

с оправкой

— операция

увеличения длины пустотелой заготовки

за счет уменьшения толщины ее

стенок (рис. в).

Протяжку

выполняют

в вырезных бойках (или нижнем

вырезном 3

и

верхнем плоском 2)

на слегка конической оправке 7. Протягивают

в одном направлении — к расширяющемуся

концу оправки, что облегчает

ее удаление из поковки.

ротяжка

с оправкой

— операция

увеличения длины пустотелой заготовки

за счет уменьшения толщины ее

стенок (рис. в).

Протяжку

выполняют

в вырезных бойках (или нижнем

вырезном 3

и

верхнем плоском 2)

на слегка конической оправке 7. Протягивают

в одном направлении — к расширяющемуся

концу оправки, что облегчает

ее удаление из поковки.

Р

аскатка

на оправке

— операция одновременного

увеличения наружного и

внутреннего диаметров кольцевой

заготовки

за счет уменьшения толщины ее

стенок

(рис. г).

Заготовка

5 опирается внутренней поверхностью

на цилиндрическую оправку 6,

устанавливаемую

концами на подставках 7,

и

деформируется

между оправкой и узким длинным

бойком 4.

После

каждого нажатия

заготовку поворачивают относительно

оправки.

аскатка

на оправке

— операция одновременного

увеличения наружного и

внутреннего диаметров кольцевой

заготовки

за счет уменьшения толщины ее

стенок

(рис. г).

Заготовка

5 опирается внутренней поверхностью

на цилиндрическую оправку 6,

устанавливаемую

концами на подставках 7,

и

деформируется

между оправкой и узким длинным

бойком 4.

После

каждого нажатия

заготовку поворачивают относительно

оправки.

П рошивка

— операция получения полостей

в заготовке за счет вытеснения

металла (рис. д).

Прошивкой

можно

получить сквозное отверстие или

углубление (глухая прошивка). Прошивка

сопровождается отходом

(выдрой).

рошивка

— операция получения полостей

в заготовке за счет вытеснения

металла (рис. д).

Прошивкой

можно

получить сквозное отверстие или

углубление (глухая прошивка). Прошивка

сопровождается отходом

(выдрой).

Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента—топора (рис. е). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т. п.

Гибка — операция придания заготовке изогнутой формы по заданному контуру (рис. ж). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.

Технологические требования к деталям, получаемым из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями. В поковках следует избегать конических и клиновых форм. Необходимо учитывать трудности выполнения ковкой участков пересечений цилиндрических поверхностей между и с призматическими поверхностями. В поковках следует избегать ребристых сечений, бобышек, выступов и т. п., учитывая, что эти элементы в большинстве случаев изготовить ковкой невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон .

б)

б)

в) г)

д) е) ж)

3.16Сущность, схемы технологические возможности основных видов ГОШ. Различие конструкций поковок деталей, полученных этими методами.

РОТАЦИОННЫЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ПОКОВОК

В основе этих способов лежит процесс ротационного обжатия при вращении инструмента или заготовки. При обкатывании инструментом заготовки очаг деформации имеет локальный характер и постоянно перемещается по заготовке, вследствие чего усилие, действующее на инструмент, меньше, чем при штамповке. Это позволяет изготовлять поковки большей массы (например, заготовки вагонных осей) с высокой точностью, так как упругие деформации при меньших усилиях меньше.

Штамповка на ковочных вальцах напоминает продольную прокатку в одной рабочей клети, на двух валках которой закрепляют секторные штампы, имеющие соответствующие ручьи (рис. 3.32, а).

Нагретую заготовку 1 подают до упора 2 в тот момент, когда секторные штампы 3 расходятся. При повороте валков происходят захват заготовки и обжатие ее по форме полости; одновременно с обжатием заготовка выталкивается в сторону подачи.

На вальцах изготовляют поковки сравнительно несложной конфигурации, типа звеньев цепей, рычагов, гаечных ключей и т. п.

Штамповка на ротационно-ковочных машинах подобна операции протяжки и заключается в местном обжатии заготовки по ее периметру. Заготовку 7 (рис. 3.32, б) в виде прутка или трубы помещают в отверстие между бойками 5 машины, находящимися в шпинделе 4. Бойки могут свободно скользить в радиально расположенных пазах шпинделя. При вращении шпинделя ролики 3, помещенные в обойме 2, толкают бойки 5, которые наносят удары по заготовке. В машинах этого типа получают поковки, имеющие форму тел вращения.

П оперечно-клиновой

прокаткой(рис.

3.32,

в)

получают

заготовки валов и

осей

с

резкими ступенчатыми

переходами диаметром от

12 до 130 мм. Деформирование может

осуществляться инструментом в

виде двух валков, валка и сегмента или

двух плоских плит. Плоскоклиновой

инструмент наиболее прост в изготовлении

и обеспечивает получение валов сложной

конфигурации с высокой

оперечно-клиновой

прокаткой(рис.

3.32,

в)

получают

заготовки валов и

осей

с

резкими ступенчатыми

переходами диаметром от

12 до 130 мм. Деформирование может

осуществляться инструментом в

виде двух валков, валка и сегмента или

двух плоских плит. Плоскоклиновой

инструмент наиболее прост в изготовлении

и обеспечивает получение валов сложной

конфигурации с высокой

точностью: допуски на диаметральные размеры 0,2—0,4 мм, на линейные 0,3—0,5 мм. Заготовка 2 из круглого прокатанного прутка после нагрева автоматически перемещается в рабочую зону клиньев 1 в их исходном положении. Клиновой инструмент, закрепленный в подвижной салазке стана, совершает прямолинейное движение, и заготовка прокатывается между двумя клиновыми плитами.

Раскатка кольцевых заготовок на раскатных станах получила особенно большое распространение при производстве колец подшипников. Схема процесса показана на рис. 3.32, г. Заготовка 1 представляет собой кольцо с меньшим диаметром и большей толщиной стенки, чем у поковки. Заготовки под раскатку получают штамповкой на горизонтально-ковочных машинах или на молотах. При подведении к заготовке 1, надетой на валок 2, быстро вращающегося валка 3 заготовка и валок 2 начинают вращаться. При дальнейшем сближении валков 2 и 3 увеличивается наружный диаметр заготовки за счет уменьшения толщины и происходит ее контакт с направляющим роликом 4, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 5 раскатка прекращается.

.

Раскаткой получают поковки колец с поперечными сечениями различной формы (зависящими от профиля валков) наружным диаметром 70—700 мм и шириной 20—180 мм (см. рис. 3.16, 16).

Горячая накатка зубчатых. Сущность процесса заключается в обкатке нагретой штучной или прутковой заготовки в зубчатых валках.

Принципиальная схема одного из способов горячей накатки показана на рис. 3.33. Поверхностный слой цилиндрической заготовки 1 нагревается током повышенной частоты с помощью индуктора 2. Зубчатый валок получает принудительное вращение и радиальное перемещение под действием силы со стороны гидравлического цилиндра. Благодаря радиальной силе зубчатый валок 4, постепенно вдавливаясь в заготовку 1, формует на ней зубья. Ролик 3, свободно вращаясь на валу, обкатывает зубья по наружной поверхности. После прокатки прутковой заготовки ее разрезают на отдельные шестерни.

Изготовление зубчатых колес методом горячего накатывания повышает износостойкость и усталостную прочность зубьев на 20—30%.

3.18 Операция вытяжки при листовой штамповке. Условия качественной вытяжки, ее технологические возможности.

Вытяжка без утонения стенки превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки.

Схема первого перехода вытяжки приведена на рис. 3.42, а. Исходную вырубленную заготовку укладывают на плоскость матрицы. Пуансон надавливает на центральную часть заготовки и смещает ее в отверстие матрицы. Центральная часть заготовки тянет за собой периферийную часть (фланец) заготовки, и последняя, смещаясь в матрицу, образует стенки вытянутого изделия.

Без разрушения можно вытягивать заготовки с определенной, ограниченной шириной фланца.

Для уменьшения концентрации напряжений и соответственно опасности разрушения заготовки кромки пуансона и матрицы скругляют по радиусу, равному 5 —10 толщин заготовки. Для уменьшения силы трения вытяжку обычно ведут, смазывая заготовку, причем состав смазочного материала подбирают с учетом характеристик материала заготовки, коэффициента вытяжки и формы вытягиваемых деталей.

Поверхность заготовки при вытяжке изменяется незначительно, и размеры заготовки можно определять из условия равенства поверхности детали (по средней линии) и площади плоской заготовки. Для осесимметричных деталей заготовка имеет обычно форму круга.

При вытяжке без утонения стенки зазор z = (1,1 ...1,3)S выбирают из условия, при котором утолщенный край заготовки не должен утоняться сжатием между поверхностями пуансона и матрицы (это способствует повышению стойкости инструмента).

Если при допустимом для первого перехода коэффициенте вытяжки невозможно получить деталь с заданным отношением высоты к диаметру, ее вытягивают за несколько переходов.

Вытяжка с утонением стенки увеличивает длину полой заготовки в основном за счет уменьшения толщины стенок исходной заготовки (рис. 3.42,в). При вытяжке с утонением стенки зазор между пуансоном и матрицей должен быть меньше толщины стенки, которая, сжимаясь между поверхностями пуансона и матрицы, утоняется и одновременно удлиняется. Вытяжку с утонением стенки применяют для получения деталей с толщиной донышка, большей толщины стенок; деталей со стенкой, толщина которой уменьшается к краю (в этом случае пуансон выполняют коническим); тонкостенных деталей, получение которых вытяжкой без утонения стенки затруднительно в связи с опасностью складкообразования.

Удельные усилия на контактных поверхностях при вытяжке с утонением стенки значительно больше, чем при

вытяжке без утонения стенки. Так как при вытяжке с утонением стенки заготовка скользит по матрице в направлении движения пуансона и по пуансону в обратном направлении (от торца пуансона), то и силы трения на наружной и внутренней поверхностях заготовки направлены в противоположные стороны. Это обстоятельство увеличивает допустимую степень деформации (силы трения по матрице увеличивают растягивающие напряжения в стенках протянутой части заготовки, а по пуансону — уменьшают).

При вытяжке с утонением стенки ее толщина за один переход может быть уменьшена в 1,5 — 2 раза.

Размеры заготовки для получения деталей вытяжкой с утонением стенки определяют из условия равенства объемов заготовки и детали, принимая при этом, что толщина донышка не изменяется.