- •Курсовой проект

- •6 Предварительный подбор подшипников

- •12.2 Назначение параметров шероховатости поверхностей деталей машин.

- •Технологичность конструкции соответствует серийному типу производства. Соблюдение норм точности при конструировании обеспечивает высокое качество изделия и продолжительный срок безотказной службы.

12.2 Назначение параметров шероховатости поверхностей деталей машин.

![]() -

Поверхности отверстий из-под сверла,

зенковок, фасок. Нерабочие поверхности.

Посадочные нетрущиеся поверхности

изделий не выше 12-го квалитета.

-

Поверхности отверстий из-под сверла,

зенковок, фасок. Нерабочие поверхности.

Посадочные нетрущиеся поверхности

изделий не выше 12-го квалитета.

![]() -

Точно прилегающие поверхности. Отверстия

после черновой развертки. Поверхности

под шабрение. Посадочные нетрущиеся

поверхности изделий не выше 8-го квалитета.

-

Точно прилегающие поверхности. Отверстия

после черновой развертки. Поверхности

под шабрение. Посадочные нетрущиеся

поверхности изделий не выше 8-го квалитета.

![]() -

Отверстия в неподвижных соединениях

всех квалитетов точности. Отверстия в

трущихся соединениях 11-го и 12-го

квалитетов. Боковые поверхности зубьев

зубчатых колес 8-й и 9-й степени точности.

-

Отверстия в неподвижных соединениях

всех квалитетов точности. Отверстия в

трущихся соединениях 11-го и 12-го

квалитетов. Боковые поверхности зубьев

зубчатых колес 8-й и 9-й степени точности.

![]() -

Отверстия в трущихся соединениях 6-8-го

квалитетов. Отверстия под подшипники

качения. Поверхности валов в трущихся

соединениях 11-го и 12-го квалитетов.

Боковые поверхности зубьев зубчатых

колес 7-й степени точности.

-

Отверстия в трущихся соединениях 6-8-го

квалитетов. Отверстия под подшипники

качения. Поверхности валов в трущихся

соединениях 11-го и 12-го квалитетов.

Боковые поверхности зубьев зубчатых

колес 7-й степени точности.

![]() -

Поверхности валов в трущихся соединениях

6-го и 7-го квалитетов. Боковые поверхности

зубьев зубчатых колес 7-й и 6-й степеней

точности.

-

Поверхности валов в трущихся соединениях

6-го и 7-го квалитетов. Боковые поверхности

зубьев зубчатых колес 7-й и 6-й степеней

точности.

![]() -

Поверхности валов в трущихся соединениях

6-го и 7-го квалитетов. Боковые поверхности

зубьев зубчатых колес 7-й и 6-й степеней

точ

-

Поверхности валов в трущихся соединениях

6-го и 7-го квалитетов. Боковые поверхности

зубьев зубчатых колес 7-й и 6-й степеней

точ ности

для более ответственных поверхностей.

Поверхности валов под подшипники

качения.

ности

для более ответственных поверхностей.

Поверхности валов под подшипники

качения.

![]() -

Весьма ответственные трущиеся поверхности

валов либо других охватываемых деталей.

-

Весьма ответственные трущиеся поверхности

валов либо других охватываемых деталей.

12

Расчет валов на выносливость

12

Расчет валов на выносливость

Для расчета принимаем вал ведомый, поскольку размеры ведущего вала были увеличены для согласования с валом электродвигателя.

12.1 Потенциально слабым сечением вала является сечение в месте установки подшипников и месте шпоночного паза.

12.2 Суммарный изгибающий момент в месте установки зубчатого колеса (шпоночного соединения)

![]()

12.3 Определим осевой и полярный моменты сопротивления в сечении в учетом шпоночного паза

![]()

![]()

12.4 Определим напряжения изгиба в сечении

![]() ;

;

12.5 Определяем напряжения кручения в сечении

![]()

12.6 Определяем амплитудные и средние напряжения циклов перемен напряжений

Вал нереверсивный; напряжения изгиба меняются по симметричному циклу, а напряжения кручения – по пульсирующему циклу.

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

12.7 Определяем коэффициенты снижения выносливости в сечении.

Шкив напрессован на вал и шпонку по посадке с гарантированным натягом; определим коэффициент нормальных напряжений.

![]() и

и

![]() - масштабные факторы;

- масштабные факторы;

![]() ;

;

![]()

![]() - коэффициент,

учитывающий влияние шероховатости

поверхности при высоте микронеровностей;

- коэффициент,

учитывающий влияние шероховатости

поверхности при высоте микронеровностей;

![]() .

.

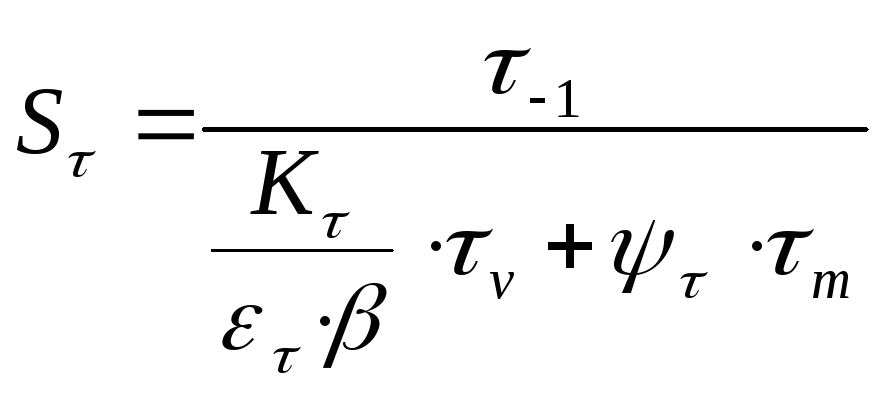

12.8 Определяем коэффициент запаса усталостной прочности по нормальным напряжениям изгиба

12.9 Определяем коэффициент запаса усталостной прочности по касательным напряжениям кручения

![]() - коэффициент,

характеризующий чувствительность

материала вала к ассиметрии цикла

измерения напряжений;

- коэффициент,

характеризующий чувствительность

материала вала к ассиметрии цикла

измерения напряжений;

![]()

12.10 Определяем суммарный коэффициент запаса усталостной прочности в сечении вала

![]() ;

;

где

![]() - требуемый коэффициент запаса усталостной

прочности;

- требуемый коэффициент запаса усталостной

прочности;

![]()

![]()

Расчетный коэффициент запаса прочности в пределах нормы, следовательно, выбранная конструкция вала подходит.

13

Описание сборки редуктора

13

Описание сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

- на быстроходный вал надевают мазеудерживающие кольца и устанавливают подшипники, нагретые предварительно в масле до 80-100С.

- в тихоходный вал закладывают шпонку и напрессовывают зубчатое колесо, а затем надевают распорную втулку, мазеудерживающие кольца и устанавливают подшипники, нагретые предварительно в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. После этого на тихоходный вал надевают распорное кольцо, в подшипниковые камеры закладывают смазку, ставят крышки подшипников. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец тихоходного вала в шпоночную канавку закладывают шпонку, устанавливают полумуфту и закрепляют ее. Затем ввертывают пробку маслоспускного отверстия с прокладкой и маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку винтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями. Для транспортировки редуктор отсоединяют от электродвигателя, снимая муфту. Затем с помощью подъемника транспортируют в нужное место. При этом обязательно нужно пользоваться предусмотренными для этого в крышке редуктора рым-болтами.

14

Регулировка подшипников и зацеплений

14

Регулировка подшипников и зацеплений

14.1 Кольца подшипников качения изготавливают по ширине с довольно широкими отклонениями. Наличие зазора между подшипниками и кольцами пружинными ставить компенсаторное кольцо. Подбором этого кольца по толщине или дополнительной обработкой по результатам измерений на сборке зазор сводят к минимуму. Если подшипники опоры размещены в стакане, то регулирование осевого положения вала осуществляют постановкой под фланец стакана набора компенсаторных полуколец. Если опоры вала расположены в разных стенках корпуса, регулировку осуществляют постановкой под фланец крышек подшипников набора тонких металлических прокладок.

14.2 Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному относительному положению колес в зубчатых передачах. Для компенсации неточного относительного осевого положения колес ширину одного из них делают больше ширин другого. Чаще всего шестерня имеет более высокую поверхностную твердость зубьев и, чтобы избежать неравномерного изнашивания сопряженного колеса, шестерню выполняют такой ширины, что она перекрывает с обеих сторон зубчатый венец колеса.

Заключение

Заключение

В ходе выполнения данного курсового проекта, мною был спроектирован привод конвейера с заданными характеристиками.

Приведенные в данной пояснительной записке расчеты показали, что все элементы разработанного механизма работоспособны и удовлетворяют требованиям точности и надежности конструкции.