Министерство образования Республики Беларусь

Учреждение образования

«Белорусский государственный университет информатики и радиоэлектроники»

Контрольная работа №1

по дисциплине

«Техническая механика»

Студента 2 курса ФЗВиДО

специальности МСТК

группы

Вариант №26

Минск 2009

1 Зубчатые механизмы

Зубчатые механизмы наряду с другими видами механизмов предназначены для передачи движения от двигателя к исполнительному (рабочему) органу. Они выполняют следующие функции: понижают и повышают угловые скорости, соответственно понижая или повышая вращающие моменты; преобразуют один вид движения в другой (вращательное движение в возвратно-поступательное или наоборот; равномерное в прерывистое); реверсируют движение, т.е. могут менять направление движение на противоположное. Вал, от которого передаётся движение, называется ведущим, а вал, которому передаётся движение – ведомым. Зубчатые передачи выполняются в основном закрытыми – размещенными внутри корпуса. При этом обеспечиваются хорошие условия для смазывания зубчатой пары.

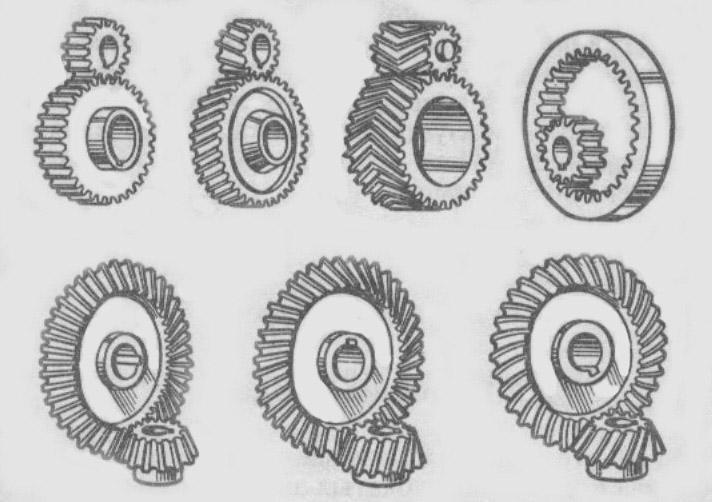

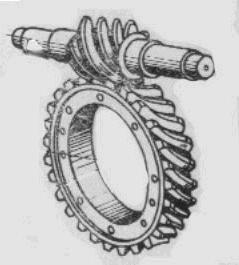

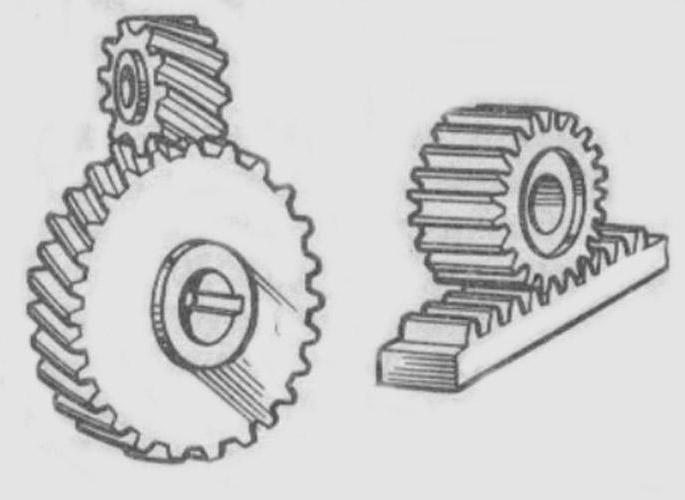

По числу пар зацепляющихся колес зубчатые передачи бывают одно-, двух- и многоступенчатыми. По взаимному расположению осей их делят на цилиндрические – с параллельными осями (рис. 1а), конические – с пересекающимися осями (рис. 1 д), на червячные (рис. 1з), винтовые (рис. 1и) – со скрещивающимися в пространстве осями.

По расположению зубьев относительно образующих начальной поверхности колеса зубчатые передачи делят на прямозубые (рис. 1а) и косозубые (рис. 1б, в), шевронные (рис. 1в) и с круговым зубом (рис. 1ж).

Прямозубыми называются колеса (передачи), направление каждого зуба которых совпадает с образующей начальной поверхности (цилиндра или конуса). Косозубыми называются зубчатые колеса, направление каждого зуба которых составляет некоторый постоянный угол с образующей начальной поверхности. Шевронными называются колеса (рис. 1в), зубчатый венец которых образуется из двух рядов косых зубьев противоположного направления. Конические колеса могут быть прямозубыми, косозубыми и с круговым зубом (рис. 1д, е, ж). Зацепление зубчатых колес может быть внешним и внутренним (рис.1г). Реечные зубчатые передачи (рис. 1к) преобразуют вращательное движение в поступательное или наоборот.

а

б

в

г

д е ж

к

з и

Рис. 1

По эксплуатационному назначению можно выделить четыре основные группы зубчатых передач: отсчётные, скоростные, силовые и общего назначения.

К отсчётным относятся зубчатые передачи измерительных приборов, делительных механизмов металлорежущих станков и делительных машин, счётно- решающих механизмов и т.п. В большинстве случаев колёса этих передач имеют малый модуль и работают при малых нагрузках и скоростях. Основным эксплуатационным показателем делительных и других отсчётных передач является высокая кинематическая точность, т.е. точная согласованность углов поворота ведущего и ведомого колёс передачи.

Скоростными являются зубчатые передачи турбинных редукторов, двигателей турбовинтовых самолётов и др. Окружные скорости зубчатых колёс таких передач достигают 60 м/с при сравнительно большой передаваемой мощности (до 40 МВт). Их основной эксплуатационный показатель - плавность работы, т.е. отсутствие циклических погрешностей, многократно повторяющихся за оборот колеса. С увеличением частоты вращения требования к плавности работы повышаются. Передача должна работать бесшумно и без вибраций, что может быть достигнуто при минимальных погрешностях формы и взаимного расположения зубьев.

К силовым относят зубчатые передачи, передающие значительные крутящие моменты при малой частоте вращения (зубчатые передачи шестерённых клетей прокатных станов, подъемно-транспортных механизмов и др.). Колёса для таких передач изготовляют с большим модулем. Основное точное требование к ним - обеспечение более полного использования активных боковых поверхностей зубьев, т.е. получение наибольшего пятна контакта зубьев.

К передачам общего назначения не предъявляют повышенных требований по точности.

Зубчатые колёсавыполняют: с прямыми зубьями - для работ при невысоких и средних скоростях в открытых передачах и в коробках скоростей; с косыми зубьями - для использования в ответственных передачах при средних и высоких скоростях (свыше 30% всех цилиндрических зубчатых колёс); с шевронными зубьями - для передачи больших моментов и мощностей в тяжёлых машинах; с круговыми зубьями — во всех ответственных конических зубчатых передачах. Как правило, в машинах и механизмах применяют зубчатые передачи с постояннымпередаточным числом:

![]()

где w1, z1 и w2, z2 — угловая скорость и число зубьев соответственно быстроходного и тихоходного зубчатых колёс. Зубчатые передачи с переменным передаточным числом осуществляют некруглыми цилиндрическими колёсами, которые ведомому элементу сообщают заданную плавно изменяющуюся скорость при постоянной скорости ведущего. Такие зубчатые передачи применяют редко. Передаточное число одной пары колёс в редукторах обычно до 7, в коробках скоростей — до 4, в приводах столов станков —до 20 и более. Окружные скорости для высокоточных прямозубых зубчатых передачах — до 15 м/сек, для косозубых — до 30 м/сек, в быстроходных передачах скорости достигают 100 м/сек и более.

Зубчатые колёса находятся в т. н. зубчатом зацеплении, основной кинематической характеристикой которого является постоянство мгновенного передаточного отношения при непрерывном контакте зубьев. При этом общая нормаль (линия зацепления) к профилям зубчатых колёс в любой точке их касания должна проходить через полюс зацепления. В цилиндрических передачах полюсом зацепления является точка касания начальных окружностей зубчатых колёс, т. е. окружностей, которые катятся друг по другу без скольжения. Диаметры начальных окружностей d1 и d2 можно определить из соотношений:

![]()

где А — межосевое расстояние (расстояние между осями колёс). Указанному условию удовлетворяют многие кривые, в частности эвольвенты, которые наиболее выгодны для профилирования зубьев с точки зрения сочетания эксплуатационных и технологических свойств, поэтому эвольвентное зацепление получило преимущественное применение в машиностроении. Колёса с эвольвентным профилем могут быть нарезаны одним инструментом, независимо от числа зубьев и так, чтобы каждое эвольвентное колесо могло входить в зацепление с колёсами, имеющими любое число зубьев. Профиль зубьев инструмента может быть прямолинейным, удобным для изготовления и контроля. Эвольвентное зацепление мало чувствительно к отклонениям межосевого расстояния. Контакт профилей зубьев происходит в точках линии зацепления, проходящей через полюс зацепления касательно к основным окружностям с диаметрами d01 = d1 cos a и d02 = d1 cos a, где a — угол зацепления. Основной размерный параметр эвольвентных и др. зубчатых зацеплений — модуль m, равный отношению диаметра делительной окружности зубчатого колеса dд к числу зубьев z. Для некорригированных эвольвентных зацеплений начальные и делительные окружности совпадают:

d1 = dд1 = mz1 и d2 = dд2 = mz2.

Профиль т. н. производящей рейки при образовании зубчатого колеса очерчивается по исходному контуру основной рейки, которая получается при увеличении числа зубьев нормального эвольвентного зубчатого колеса до бесконечности. Зубья производящей рейки имеют увеличенную высоту h = (h’ + h’’) для образования радиального зазора в зацеплении (com), толщину по делительной окружности s, радиус закругления ri, шаг зацепления t, угол зацепления aд.

Зубчатые передачи – самый распространенный вид механизмов, используемых в приборо- и машиностроении благодаря ряду их достоинств: постоянство заданного передаточного отношения; отсутствие проскальзывания; способность передавать движение (энергию) между валами, как угодно расположенными в пространстве; высокий КПД (до 0,995); малые габариты и масса; применение в широком диапазоне передаточных отношений, скоростей и мощностей; большая долговечность и надежность; простота обслуживания. К недостаткам зубчатых передач можно отнести: сложность изготовления колес и сборки передач из-за высоких требований к точности; шум, особенно при больших частотах вращения и невысокой точности; вибрации.