Федеральное агентство по образованию Российской Федерации

государственное образовательное учреждение

высшего профессионального образования

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КУМЕРТАУСКИЙ ФИЛИАЛ

ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ МЕТОДОМ ИЗМЕРЕНИЯ ТВЕРДОСТИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе №3

курса «Материаловедение» для студентов специальности 151001 – Технология машиностроения

КУМЕРТАУ 2008

Федеральное агентство по образованию Российской Федерации

государственное образовательное учреждение

высшего профессионального образования

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КУМЕРТАУСКИЙ ФИЛИАЛ

Кафедра технологии производства летательных аппаратов

ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ МЕТОДОМ ИЗМЕРЕНИЯ ТВЕРДОСТИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе №3 курса «Материаловедение»

для студентов специальности 151001 – Технология машиностроения

Кумертау 2008

Составитель: доцент В.П. Самоделкин

Изучение механических свойств металлов методом измерения твердости: Методические указания к лабораторной работе №3 по курсу «Материаловедение» для студентов специальности 151001 – Технология машиностроения/ Кум. филиал Уфимск. гос. авиац. техн. ун-т;

Сост.: доцент В.П. Самоделкин – Кумертау, 2008. – 14 с.

Почти все материалы, используемые в технике, работают своими механическими свойствами, т.е. при конструировании деталей машин расчет ведется с учетом действующих напряжений и механических свойств материала. Наиболее распространенным методом оценки механических свойств является измерение твердости. В сборник включена работа – «Изучение механических свойств методом измерения твердости» в соответствии с рабочей программой курса материаловедения для механических специальностей.

Ил.4.

Рецензенты: доцент Б.С. Малышев

доцент А.Н. Алексеев

Лабораторная работа № 3

ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ МЕТОДОМ ИЗМЕРЕНИЯ ТВЕРДОСТИ

1. Цель работы:

1.1. Получить навыки работы на приборах Бринелля и Роквелла для измерения твердости.

1.2. Оценить механические свойства металлов измерением твердости.

2. Твердость металлов

В числе многих методов механических испытаний особое место занимают измерения твердости как наиболее распространенный метод оценки свойств материала. Причины такого положения заключаются в следующем: с одной стороны, твердость непосредственно характеризует сопротивление материала истиранию, его режущие свойства, способность выдерживать местные давления, с другой стороны, она связана с механическими свойствами, определяемыми при стандартных испытаниях на растяжение. Кроме того, твердость можно определить быстро, на любой стадии технологической обработки металла, а также подвергнуть стопроцентному контролю готовые детали без их разрушения.

Наибольшее распространение и практическое значение имеет твердость при пластическом вдавливании.

Твердостью на вдавливание называется сопротивление материалов внедрению в него более твердого тела, не испытывающего остаточной деформации. В качестве такого тела, называемого индентером, используются стальной шарик, алмазные конус и пирамида.

Испытания на твердость имеют специфику, заключающуюся:

1) в местном воздействии на небольшую часть поверхности тела;

2) в малости объема металла, участвующего в деформации;

3) в создании в деформированном металле такого напряженного состояния, при котором растягивающие напряжения малы по сравнению с касательными, что дает возможность успешно испытывать и хрупкие материалы. При этих испытаниях определяются свойства материала в пластической области без разрушения.

На рис. 1 приведена схема вдавливания шарового индентора в испытуемый материал.

Рис. 1. Схема напряженного состояния в зоне пластической деформации (заштрихована) при вдавливании шарика

Под действием нагрузки

![]() шарик вдавливается в поверхность

образца, при этом из зоны деформации

металл вытесняется наружу. В результате

в месте вдавливания образуется шаровая

лунка (отпечаток) диаметром

шарик вдавливается в поверхность

образца, при этом из зоны деформации

металл вытесняется наружу. В результате

в месте вдавливания образуется шаровая

лунка (отпечаток) диаметром

![]() и глубиной

и глубиной

![]() .

При статическом вдавливании шарика в

плоскую поверхность образца сначала

происходит упругая деформация. Глубина

упругого вдавливания зависит от нагрузки,

с ростом которой в какой-то момент

начинается пластическая деформация.

Снятие нагрузки после любой деформации

сопровождается упругим восстановлением

отпечатка, так что

.

При статическом вдавливании шарика в

плоскую поверхность образца сначала

происходит упругая деформация. Глубина

упругого вдавливания зависит от нагрузки,

с ростом которой в какой-то момент

начинается пластическая деформация.

Снятие нагрузки после любой деформации

сопровождается упругим восстановлением

отпечатка, так что

![]() ,

(2.1)

,

(2.1)

где

![]() - полная глубина вдавливания;

- полная глубина вдавливания;

![]() - доля упругой составляющей, снимающейся

при снятии нагрузки;

- доля упругой составляющей, снимающейся

при снятии нагрузки;

![]() - глубина восстановленного отпечатка

(остаточная глубина).

- глубина восстановленного отпечатка

(остаточная глубина).

Экспериментально установлено, что при

вдавливании шарика глубина восстановленного

отпечатка растет линейно с увеличением

нагрузки. Это позволяет построить

диаграмму пластического вдавливания

шарового индентора, проведя испытания

при двух нагрузках

![]() и

и

![]() .

.

Рис. 2. Диаграмма пластического вдавливания шарового индентора

(М.С. Дрозд)

Экстраполяция диаграммы вдавливания

до

![]() дает нагрузку

дает нагрузку

![]() ,

по достижении которой в центре отпечатка

только начинается пластическая

деформация. Величина этой нагрузки

определяется пределом текучести

материала. Для развития пластической

деформации необходимо повышение нагрузки

относительно

.

Это – проявление деформационного

упрочнения или наклепа.

,

по достижении которой в центре отпечатка

только начинается пластическая

деформация. Величина этой нагрузки

определяется пределом текучести

материала. Для развития пластической

деформации необходимо повышение нагрузки

относительно

.

Это – проявление деформационного

упрочнения или наклепа.

Угол наклона диаграммы вдавливания характеризует интенсивность деформационного упрочнения.

![]() .

(2.2)

.

(2.2)

Испытание на вдавливание при значительных нагрузках (и, следовательно, при больших остаточных деформациях) дает информацию о временном сопротивлении.

Путем измерения твердости можно определить характеристику пластичности при вдавливании, сходную с сужением поперечного сечения при испытании на растяжение.

![]() ,

(2.3)

,

(2.3)

где

![]() - площадь поверхности лунки;

- площадь поверхности лунки;

![]() - площадь проекции отпечатка;

- площадь проекции отпечатка;

![]() - пластичность при вдавливании.

- пластичность при вдавливании.

Как показано на рис. 2, глубина вдавливания зависит от нагрузки на индентор. Поэтому для оценки механических свойств по результатам измерения твердости условия испытания должны быть строго стандартизированы. ГОСТами определены форма и размеры инденторов, величины нагрузок на индентор, а также длительность нагружения. При всех измерениях нагрузки должны быть такими, чтобы обеспечить значительную пластическую деформацию в зоне вдавливания индентора.

3. Методы измерения твердости вдавливанием индекатора

При определении твердости измеряется сопротивление металла внедрению в него индентора, усредняющее сопротивление вдавливанию отдельных структурных составляющих. Следовательно, отпечаток должен быть значительно больше размеров зерен отдельных составляющих).

Из методов отвечающих этому требованию, наибольшее распространение получили два: метод Бринелля и метод Роквелла.

4. Метод Бринелля

Определение твердости по Бринеллю производится согласно ГОСТу 9012-59 на приборе ТШ-2 (твердомер шариковый, вторая модель), схема которого показана на рис. 5.3.

Образец устанавливается на опорный столик 1 и вращением штурвала 2 с помощью подъемного винта 3 подводится до соприкосновения с индентором – стальным закаленным шариком 4. Для обеспечения одинакового поджатия образец поднимается до тех пор, пока указатель на головке прибора не совпадет с риской. После этого нажатием кнопки на правой стороне корпуса включается привод прибора. От электродвигателя 5 через редуктор 5 и кривошипно-шатунный механизм 7 приводится в движение рычаг 8, который передает нагрузку 9 на шпиндель индентора.

Передача нагрузки, выдержка под нагрузкой, разгрузка и выключение прибора осуществляется автоматически. После снятия образца измеряется диаметр лунки (отпечатка).

Твердость по Бринеллю HB определяется как нагрузка на единицу поверхности шаровой лунки:

_______________________________________________________

Х)метод микротвердости, с помощью которого измеряется твердость отдельных структурных составляющих. В этом случае отпечаток должен быть меньше размеров отдельных зерен.

Рис. 3. Схема прибора ТШ-2

,

(4.4)

,

(4.4)

где

![]() - нагрузка в кгс;

- нагрузка в кгс;

![]() - диаметр шарика в мм;

- диаметр шарика в мм;

![]() - диаметр отпечатка в мм.

- диаметр отпечатка в мм.

Прибор предусматривает возможность использования в качестве индентора шариков диаметром 2,5; 5,0; 10,0 мм.

Для получения одинаковых значений

твердости одного и того же материала

при вдавливании шариков различного

материала необходимо постоянство

отношений

![]() и

и

![]() .

Это видно, если формулу (4.5) преобразовать:

.

Это видно, если формулу (4.5) преобразовать:

(4.6)

(4.6)

Постоянство

обеспечивается подбором нагрузки для

каждого размера шарика, а отношение

поддерживается в пределах

![]() (его постоянство обеспечить невозможно).

(его постоянство обеспечить невозможно).

Стандартом установлены нагрузки

![]() ,

,

![]() и

и

![]() ,

что обеспечивает набор нагрузок от 15,6

кгс до 3000 кгс.

,

что обеспечивает набор нагрузок от 15,6

кгс до 3000 кгс.

Всего чаще HB определяются

при

![]() ,

,

![]() и с выдержкой под нагрузкой 10 с. В этом

случае результат записывается так:

HB240, что означает, что

твердость при указанных условиях

испытания составляет 240 кгс/мм2.

и с выдержкой под нагрузкой 10 с. В этом

случае результат записывается так:

HB240, что означает, что

твердость при указанных условиях

испытания составляет 240 кгс/мм2.

Во всех других случаях в написании твердости указываются условия испытания (см. табл. 3.1). Например, HB 5/250/20-200 с нагрузкой 250 кгс в течение 30 с. составляет 200 кгс/мм2. Размерность в обозначении твердости опускается.

Путем статистической обработки большого числа результатов измерений определены коэффициенты, связывающие твердость по Бринеллю в стандартных условиях испытания с, временным сопротивлением:

![]() ,

(4.7)

,

(4.7)

где

![]() - временное сопротивление,

- временное сопротивление,

![]() - коэффициент.

- коэффициент.

Величина различна для разных материалов:

чугуны ………………………………………… ..![]()

литейные алюминиевые сплавы………… …….![]()

инструментальные стали………………

……..![]()

низкоуглеродистые стали……………………….![]()

деформируемые алюминиевые сплавы……

…..![]()

аустенитные стали ……

…….![]()

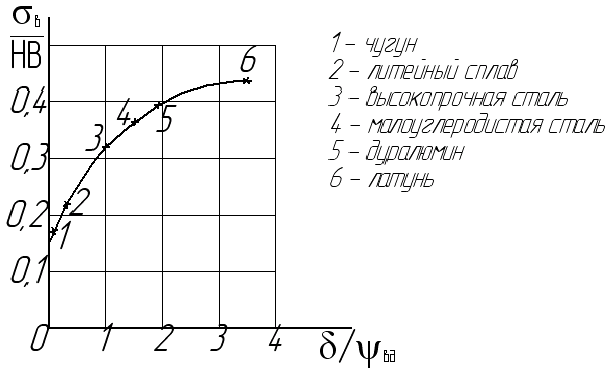

Это различие определяется разной степенью пластической деформации, достигаемой при измерении твердости и испытании на растяжение, что видно на рис. 4.

Таблица 4.1

Рекомендуемые режимы и испытания материалов на твердость по Бринеллю. Гост 9012-59

Материал |

Интервал твердости по Бринеллю |

Минимальная толщина испытуемого образца, мм |

Соотношение

между нагрузкой

и диаметром шарика

|

Диаметр шарика D, мм |

Нагрузка Р, кгс |

Длительность выдержки под нагрузкой, с. |

Черные металлы |

140-150 |

от 6 до 3 от 4 до 2 менее 2 |

|

10 5 2,5 |

3000 750 187,5 |

10 |

|

менее 140 |

от 6 до 3 менее 3 |

|

5 2,5 |

250 62,5 |

10 |

Цветные металлы |

более 130 |

более 130 от 4 до 2 менее 2 |

|

10 5 2,5 |

3000 750 187,5 |

30 |

|

35-100 |

от 9 до 6 от 6 до 3 менее 3 |

|

10 5 2,5 |

1000 250 62,5 |

30 |

|

8-35 |

более 6 от 6 до 3 менее 3 |

|

10 5 2,5 |

250 62,5 15,6 |

60 |

Рис. 4. Зависимость отношений сопротивлений

пластической деформации и деформации

при растяжении (![]() )

и вдавливании (

)

и вдавливании (![]() )

(М.П. Марковец)

)

(М.П. Марковец)

5. Метод Роквелла

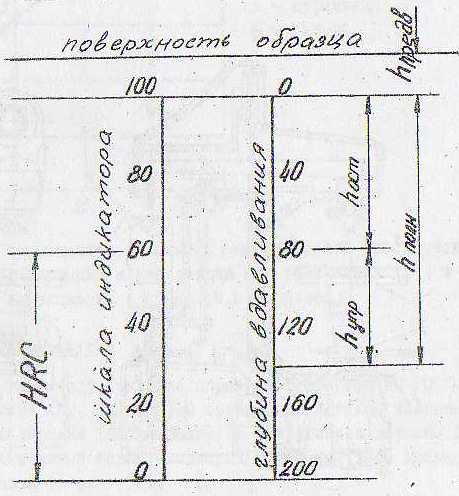

Твердость по методу Роквелла определяется согласно ГОСТу 9013-59 на приборе ТК-2. Индентором служит стандартный алмазный конус с углом при вершине 1200 и радиусом закругления вершины 0,2 мм или стальной закаленный шарик диаметром 1,558 мм (1/16 дюйма). Схема прибора дана на рис. 5.

Твердомер оснащен индикатором, по которому отсчитывается непосредственно твердость в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника при данной основной нагрузке и данном типе наконечника. Таким образом, мерой твердости по Роквеллу является глубина вдавливания индентора.

Порядок измерения твердости следующий.

Образец устанавливается на опорный столик 1 и вращением штурвала 2 подводится к индентору 3. Поджатие образца производится до тех пор, пока маленькая стрелка на индикаторе 4 не совместится с красной точкой. Большая стрелка индикатора при этом должна занять положение, близкое к вертикальному вверх, что соответствует созданию предварительной нагрузки на индентор, равной 10 кгс. Вращением диска индикатора большая стрелка совмещается с нулевым делением черной шкалы. После этого прибор включается нажатием скобы 5. От электромотора 6 через редуктор 7 с кривошипным механизмом 8 основная нагрузка 9 системой рычагов 10 передается на индентор 3.

Рис. 5. Схема прибора ТК-2

Передача основной нагрузки, выдержка и снятие нагрузки осуществляется автоматически.

В данном методе индентор в образец вдавливается нагрузкой 10 кгс, А затем полной, представляющей сумму предварительной и основной нагрузок. Глубина вдавливания отмечается движением большой стрелки индикатора. При снятии основной нагрузки упругая часть деформации снимается, что отмечается вращением стрелки индикатора в обратном направлении. После остановки стрелки величина твердости отсчитывается по индикатору, и затем образец разгружается полностью – снимается предварительная нагрузка (рис. 6).

Рис. 6. Схема определения твердости по Роквеллу

Таким образом, наличие предварительной нагрузки позволяет измерить глубину вдавливания в процессе самого испытания. Это выгодно отличает метод от метода Бринелля.

На индикаторе имеется две шкалы: черная – для отсчета твердости при использовании алмазного конуса и красная – при испытании стальным шариком. Прибор имеет три размера нагрузки: 60 кгс, 100 кгс и 150 кгс, что в сочетании с двумя инденторами дает четыре разновидности твердости по Роквеллу (см. табл. 5.2).

Таблица 5.2

Шкалы твердости по Роквеллу

Индентор |

Полная нагрузка, кгс |

Шкала |

Разновидность твердости |

алмазный конус |

150 |

черная |

HRC |

алмазный конус |

60 |

черная |

HRA |

стальной шарик |

100 |

красная |

HRB |

стальной шарик |

60 |

красная |

HRF |

Число твердости определяется формулой

![]() или

или

![]() ;

(5.8)

;

(5.8)

![]() или

или

![]() ,

(5.9)

,

(5.9)

где

![]() .

.

Выбор индентора и нагрузки зависит от материала и размеров испытуемого образца и ожидаемой твердости (см. табл. 5.3).

Таблица 5.3

Рекомендуемые нагрузки при определении твердости по Роквеллу.

ГОСТ 9013-59

Материал исследования |

Пределы твердости по Бринеллю |

Разновидность твердости и допускаемые пределы измерений |

Минимальная толщина образца, мм |

Отожженные цветные сплавы |

49-100 |

|

2,0-1,2 |

Цветные сплавы, отожженные сплавы железа |

65-240 |

|

2,0-0,7 |

Стали после закалки, низкого и среднего отпуска |

215-630 |

|

1,5-0,7 |

Твердые, тонкие слои, твердые сплавы |

360-713 |

|

0,7-0,4 |