- •1.4.2. Импульсный выход расходомера.

- •1.4.5. Сервисные возможности расходомера.

- •1.4.6. Конструкция расходомера.

- •2.1 .Ультразвуковые расходомеры с накладными датчиками.

- •2.1.1. Ультразвуковой времяимпульсный расходомер с накладными датчиками увр_011

- •2.1.2. Ультразвуковой доплеровский расходомер с накладными

- •2,1.3. Система регистрациии отображения информации

- •2.1.6. Принципы работы ультразвукового доплеровского расходомера

- •2.1.7. Ротационные расходомеры при нулевом перепаде давления

2.1.7. Ротационные расходомеры при нулевом перепаде давления

Развитие технического прогресса в различных областях промышленности требует от приборов учета жидкостей и газов соответствующего повышения точности и расширения пределов измеряемых расходов.

С развитием рыночных отношений в России неоднократно принимались постановления о повышения точности измерений . Высокая точность продуктов требуется для коммерческих и межрегиональных расчетов, для улучшения качества регулирования систем автоматизации. Создание измерителей расхода и количества жидких и газообразных продуктов высокой точности (класса 0,1—0,2) требует и соответствующих высокоточных испытательных и поверочных установок.

Таким образом, потребность в повышении точности измерителей расхода и счетчиков количества жидких и газообразных сред остается актуальной задачей уже на протяжении многих лет.

В Институте проблем управления РАН были начаты и продолжают вестись исследования по новым принципам построения измерительных преобразователей, основанных на аэрогидродинамических эффектах, в частности, разработаны струйные, струйно-вихревые и вихревые расходомеры, которые обеспечивают широкий диапазон измерений расходов жидких и газообразных сред с увеличенным ресурсом работы. Однако, обладая простотой конструкции, они не могут значительно повысить точность измерения расходов.

Существенным же способом, позволяющим на порядок повысить точность измерения, является метод измерения объемного расхода при нулевом перепаде давления на измерительном элементе ротационных расходомеров. В последнее время повысился интерес к таким расходомерам, которые в технической литературе называют еще и компенсационными. Расход Q ротационных расходомеров, которые работают как гидромоторы, подсчитывается по формуле Q = nw + q, где п — частота вращения ротора, w — объем жидкости за один оборот (объем камеры расходомера или "литраж"), q — неучтенные протечки через щели между ротором и статором прибора. Величина q определяет основную погрешность объемных счетчиков расходомеров и ограничивает их динамический диапазон.

Протечки имеют место как при очень малых, так и при больших расходах внутри диапазона измерения. Часть измеряемой среды проскальзывает при неподвижном роторе, так как перепад давления ниже необходимого для его страгивания. При больших же расходах, что соответствует предельным оборотам ротора, высокие гидродинамические потери тормозят его вращения. При указанных режимах погрешность имеет знак минус. Это количество проскользнувшей неучтенной жидкости зависит от вязкости жидкости, перепада давления и размеров зазоров между ротором и корпусом счетчика.

Если бы функция q = f(Q) была линейной, то погрешность счетчика могла быть доведена до нуля изменением объема мерной камеры w или передаточного числа / от ротора до счетного механизма при тарировке. Но эта зависимость, как было отмечено, нелинейная (знакопеременная) в диапазоне измеряемых расходов. Протечки жидкости через узкую щель, что имеет место во всех объемных счетчиках, выражаются в общем случае как:

![]()

где![]() —

протечки, обусловленные воздействием

—

протечки, обусловленные воздействием

на жидкость подвижной поверхности зазора; воздействием перепада давления жидкости в зазоре и плотностью измеряемой жидкости, соответственно.

Протечка qv может с незначительным отклонением быть принята пропорциональной расходу Q, поэтому влияние ее на погрешность можно компенсировать соответствующим изменением объема камеры w при тарировке передаточным отношением /.

Протечка qp для некоторых счетчиков равна нулю, а для других может периодически меняться с плюса на минус и обратно в процессе одного оборота измерительного элемента, что отчасти обеспечивает взаимное уравновешивание.

В

основном нелинейный характер протечки

в счетчике определяется составляющей

![]() которая

в зависимости от ширины Ь,

высоты

h

и

длины щели /, динамической вязкости

измеряемой жидкости m

и перепада давления на длине щели Ар,

определяется

формулой

которая

в зависимости от ширины Ь,

высоты

h

и

длины щели /, динамической вязкости

измеряемой жидкости m

и перепада давления на длине щели Ар,

определяется

формулой

![]() (10)

(10)

Чтобы свести величину протечки к нулю, необходимо выполнить одно из двух следующих условий:

![]()

Выполнение

второго условия невозможно, так как

конструктивно невыполнима длина щели

![]() а

динамическая вязкость

а

динамическая вязкость

![]() (непостоянна)

и зависит от параметров измеряемой

жидкости. Практически невыполнимо

также требование первого условия: ширина

щели b

= 0.

Требование высоты щели h

= 0

может быть выполнено только в поршневых

расходомерах с упругими уплотнениями.

В таких расходомерах протечки сведены

к минимуму. Они действительно обладают

высокой точностью измерения порядка

до 0,1 % при динамическом диапазоне

100. Однако такое исполнение требует

возвратно-поступательного движения

поршней и перемены направления движения

измеряемой среды, которое вызывает

трение между подвижными частями в

цилиндрах и распределителе и влияние

сил инерции. Такой принцип работы

приводит к значительному перепаду

давления (1...1,5) бар, большим габаритам

и массе и практически к невозможности

измерять большие расходы и газы.

(непостоянна)

и зависит от параметров измеряемой

жидкости. Практически невыполнимо

также требование первого условия: ширина

щели b

= 0.

Требование высоты щели h

= 0

может быть выполнено только в поршневых

расходомерах с упругими уплотнениями.

В таких расходомерах протечки сведены

к минимуму. Они действительно обладают

высокой точностью измерения порядка

до 0,1 % при динамическом диапазоне

100. Однако такое исполнение требует

возвратно-поступательного движения

поршней и перемены направления движения

измеряемой среды, которое вызывает

трение между подвижными частями в

цилиндрах и распределителе и влияние

сил инерции. Такой принцип работы

приводит к значительному перепаду

давления (1...1,5) бар, большим габаритам

и массе и практически к невозможности

измерять большие расходы и газы.

Расходомеры ротационного типа по сравнению с поршневыми работают без распределителей и допускают большие обороты, измеряемая среда движется не останавливаясь, уменьшены трение и потери давления. К недостаткам ротационных расходомеров относится низкая точность в диапазоне до 20 % от максимального расхода, и сам процесс измерения, который меняется в зависимости от измеряемой жидкости, например, вязкие жидкости проходят медленнее. Поэтому ротационные расходомеры требуют тарировки для определенных жидкостей.

Таким образом, можно отметить, что, несмотря на большую потерю давления, точность поршневых расходомеров выше ротационных. В свою очередь, ротационные расходомеры (с жидкостным уплотнением) более чувствительны к изменениям по нагрузке и имеют непостоянные в диапазоне измерения величины не учитываемых протечек. Относительная величина этих протечек возрастает с уменьшением расходов. Увеличение перепада давления Ар с ростом расхода объясняется повышением доли турбулентного сопротивления на вращение измерительного элемента в общем сопротивлении прохождению измеряемой жидкости или газа через счетчик. Для некоторых счетчиков-расходомеров верхний предел измеряемых расходов ограничивается в основном механической прочностью ротора, связанной с наличием неуравновешенных вращающихся масс, но для подавляющего большинства счетчиков верхний предел ограничивается чрезмерным повышением перепада давления, приводящим к отклонению кривой погрешности в сторону отрицательных значений и снижению точности прибора.

Обозначим

через

![]() действительный

секундный расход жидкости или газа

через счетчик-расходомер, а через Qc

расход,

регистрируемый счетным механизмом.

Тогда:

действительный

секундный расход жидкости или газа

через счетчик-расходомер, а через Qc

расход,

регистрируемый счетным механизмом.

Тогда:

![]()

Где

![]() —

частота вращения измерительного органа,

соответствующая действительному

расходу, пс

— частота

вращения, регистрируемая счетным

механизмом. Очевидно, что если

—

частота вращения измерительного органа,

соответствующая действительному

расходу, пс

— частота

вращения, регистрируемая счетным

механизмом. Очевидно, что если

![]() то

погрешность счетчика-расходомера

будет равна нулю. В противном случае

разность

то

погрешность счетчика-расходомера

будет равна нулю. В противном случае

разность

![]() укажет неучтенный расход q,

который

определяет текущую погрешность.

Преобразуем указанную связь в выражение

укажет неучтенный расход q,

который

определяет текущую погрешность.

Преобразуем указанную связь в выражение

![]() (11)

(11)

С учетом уравнения (10) перепишем уравнение (11) в виде:

![]()

Обозначив

![]() получим

выражение для перепада давлений

получим

выражение для перепада давлений

![]()

![]()

Здесь

разность

![]() является

ошибкой устройства.

является

ошибкой устройства.

Отсюда

следует, что ошибка

![]() при

при

![]() т.

е. в случае

т.

е. в случае

![]() Этому

будет соответствовать режим, при котором

расходомер работает как "насос-мотор".

Этому

будет соответствовать режим, при котором

расходомер работает как "насос-мотор".

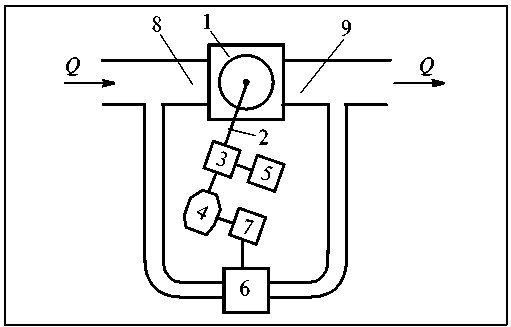

Принцип действия счетчика-расходомера с нулевым перепадом давления приведен на рис. 11. В объемном ротационном расходомере 1 вал ротора 2 соединен через редуктор 3 с двигателем 4. Обороты ротора расходомера регистрируются счетным механизмом 5. Датчик перепада давления 6, установленный между входной 8 и выходной 9 полостями расходомера, вырабатывает сигнал и подает его на управляющее устройство 7, которое изменяет обороты двигателя 4 таким образом, чтобы перепад давления на датчике 6 был равен нулю. При этом частота вращения двигателя 4 пропорциональна объемному расходу. Динамический диапазон измерения при такой схеме практически будет определяться диапазоном изменения оборотов двигателя, который управляется устройством 7. Повышение точности достигается из-за уменьшения неучтенных протечек, вызванных снижением перепада давления.

В ходе работ и испытаний подтверждались положительные результаты измерителей расхода и счетчиков количества, реализованных по предложенной схеме. В работе приводится погрешность 0,5 при диапазоне измерения 4000 : 1 и потере давления 2000 Па при предельном расходе масла 260 м3/ч.

Ранее были проведены исследования на базе электромеханических элементов с использованием шестеренчатого счетчика-расходомера с приводом от регулируемого электродвигателя в динамическом диапазоне 10 : 1, которые подтвердили перспективность такого способа измерения.

Проведенный анализ различных конструкций ротационных счетчиков-расходомеров показал, что наилучшими показателями обладают винтовые счетчики-расходомеры. Главными их преимуществами являются:

• малые диаметры измерительного элемента, из чего следует, что такие счетчики имеют малые габариты, а измерительные элементы допускают высокие скорости вследствие их полной уравновешенности (кроме случая одноходовых винтов);

• конструктивно нетрудно выполнить винтовые счетчики для высоких давлений;

• полная равномерность прохождения потока через винтовой счетчик-расходомер, так как живое сечение измерительного элемента при вращении остается постоянным.

Сочетание винтового счетчика со следящим устройством дает большой эффект по снижению массы и габаритов на единицу расхода. Такие счетчики могут работать при скорости вращения измерительного элемента, равной 10 000 об./мин.

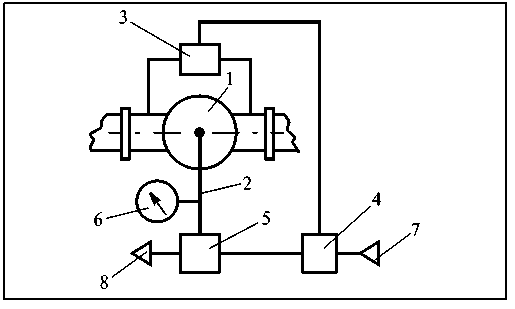

"Промприбор". В качестве привода был выбран винтовой пневмомотор, позволяющий изменять обороты измерительного ротора в диапазоне 10...12 000 об./мин. На рис. 12 приведена структурная схема такого счетчика-расходомера с нулевым перепадом. Нуль-органом здесь являлся мембранный элемент сравнения П2ЭС.1, настроенный на чувствительность ±50 Па. В качестве управляющего устройства 4 использовался стандартный ПИД-регулятор ПР3.21. Частота вращения измерительного элемента фиксировалась элементом "струя-приемный канал", в котором струя прерывалась двумя лопастями на валу 2, которые формировали два импульса за один оборот. Исследования такого счетчика-расходомера проводились на масле и воздухе. Измерения на масле велись весовым способом. Расходы задавались центробежным насосом в диапазоне 0,02...6 м3/ч, а при испытаниях на воздухе с помощью газовых часов в диапазоне 0,02...5 м3/ч.

Рис. 11 Структурная схема счетчика-расходомера с нулевым перепадом давления

Рис. 12. Структурная схема счетчика-расходомера с нулевым перепадом и приводом от пневмомотора:

1-винтовой счетчик-расходомер;2-вал ротора; 3- нуль-орган; 4-управляющее устройство; 5- винтовой пневмомотор; 6-счетное устройство;7-источник сжатого воздуха,8- сброс воздуха

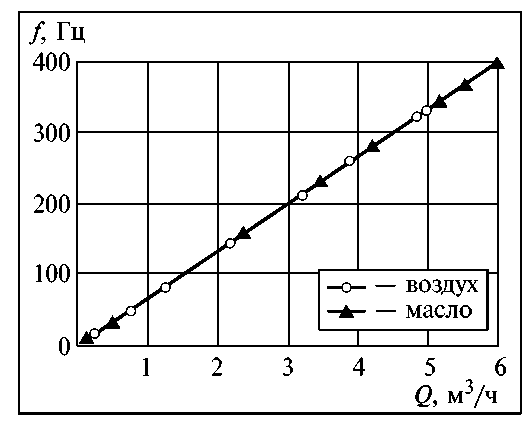

Рис.13. Выходная характеристика счетчика-расходомера:

— относительная погрешность измерения объема

На рис. 13 показаны экспериментальные данные испытаний. Значение погрешности для воздуха, равное 0,5, получено в диапазоне 1: 125, а для масла — в диапазоне измерения расходов 1: 150.

На рис. 14 приведена выходная характеристика, построенная по средним значениям многократно повторяемых измерений для каждой точки. Испытания проводились при стационарных расходах. Принципиально устройство позволяет измерить и импульсные расходы при соответствующих параметрах управляющего устройства.

Как видно из характеристики на рис.13, погрешность при малых расходах существенно больше. Это в первую очередь определяется неустойчивостью пневмомотора на малых оборотах (<100 об./мин) и относительной неточностью значений Ар вблизи нуля.

Рис.1 4. Зависимость частоты /вращения ротора счетчика-расходомера от расхода

Более перспективно реализовывать управляющее устройство на электронных элементах с вентильными регулируемыми двигателями.

Заслуживает внимания использование рассматриваемого метода для измерения местной скорости в потоке. Обычно для этого используется трубка Пито. О скорости в приемном сечении трубки Пито судят по давлению, которое уравновешивает скоростной напор струйки, затекающей в трубку. Таким образом скорость набегающего потока в трубке Пито равна нулю. К недостаткам такого способа следует отнести зависимость показаний прибора от плотности потока при изменении температуры среды; изменение плотности из-за сжатия газа, которое вносит дополнительную погрешность и сужает диапазон измеряемых скоростей для газа; увеличение погрешности измерения от загрузки измерительного сечения средством измерения; возникновение дополнительной погрешности вследствие увеличения скорости по оси трубки напора, обусловленного наличием поперечного градиента скорости при торможении потока.

Компенсационный метод позволяет значительно расширить диапазон и точность измерений скорости потока . Для этого из потока выделяют струйку, проводят струйку через измерительный канал, измеряют ее скорость течения при нулевом перепаде давления между выводом струйки из потока и вводом ее обратно в поток и по скорости контрольной струйки судят о скорости потока.

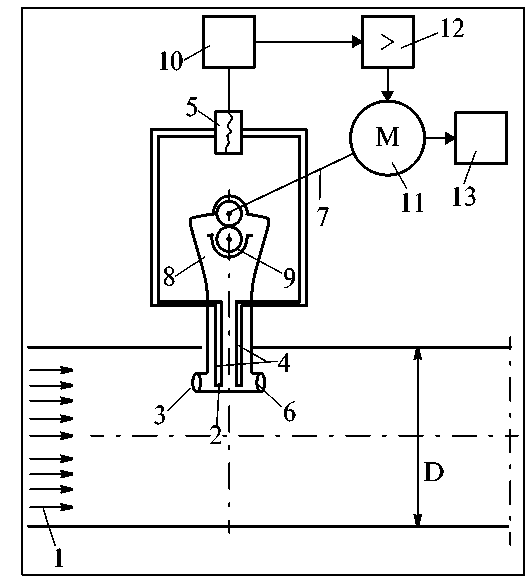

Скорость течения измеряют ротационным расходомером с нулевым перепадом, приводимым в движение регулируемым по оборотам электродвигателем от стороннего источника энергии. На рис. 15 приведена функциональная схема такого устройства. В основной измеряемый поток 1 введена дифференциальная напорная трубка 2, имеющая приемник напора 3 и вход 4 для нуль-органа 5 (датчика перепада давления).

Вход 4 представляет собой отверстие приемника статического давления в стенке трубопровода D измерительного сечения. Выход 6 может быть сформирован в виде входа дифференциальной трубки, повернутой по потоку 1. Дифференциальная трубка 2 соединена с измерительным каналом 8, в котором расположен нагне-таталь 9 объемного типа, например винтовой насос, с включенным параллельно ему датчиком 5 перепада давления с электропреобразователя 10. С нагнетателем 9 механически соединен электродвигатель 11, который электрически через усилитель 12 связан с электропреобразователем 10 и одновременно с регистрирующим прибором 13 скорости вращения электродвигателя 11.

Устройство работает следующим образом. При наличии потока 1 в приемнике 3 напора дифференциальной трубки 2 создается давление динамического напора, которое передается ко входу нагнетателя 9 через измерительный канал 8 и к одному из входов датчика 5 перепада давления. Статическое давление потока передается через отверстие 4 в измерительный канал 8 к нагнетателю 9 и к другому входу датчика 5 перепада давления. Когда значение перепада давлений на датчике 5 становится отличным от нуля, датчик посылает электрический сигнал от электропреобразователя 10 через усилитель 12 на электродвигатель 11, который развивает и поддерживает скорость вращения нагнетателя 9, удовлетворяющую условию Ар = 0. При этом скорость в измерительном канале 8 сравняется со скоростью основного потока 1, а сопротивление измерительного канала 8 станет равным нулю. Скорость вращения двигателя 11, зафиксированная регистрирующим прибором 13,

1 .

.

Рис. 15. Функциональная схема измерителя скорости потока

Текучая среда поступает в приемник 3, канал 8, нагнетатель 9 и выход 6 дифференциальной напорной трубки 2. Находящиеся на одной продольной оси приемник напора 3 и выход 6 формируют контрольную струйку, которая, имея скорость одинаковую со скоростью измеряемого потока 1, образует с ним единый поток благодаря наличию проточной дифференциальной трубки. Предлагаемый компенсационный проточный метод можно использовать вместо традиционных способов измерения скорости потока силовой компенсации .

Описанная схема позволяет устранить противодавление в измерительном канале, обеспечивая тем самым скорость течения в измерительном канале одинаковую с измеряемой, уменьшить загрузку измерительного сечения средством измерения, уменьшить влияние поперечного градиента скорости при торможении потока. Появляются такие новые свойства как возможность работы с любым объемным типом нагнетателя без ограничения; возможность измерения скоростей потока с повышенной точностью в геометрическом сечении любого профиля и расширение диапазона измеряемых скоростей.

Описанные способы измерения расходов и скоростей жидких и газообразных сред могут существенно снизить погрешность (до 0,1 %) и расширить диапазоны измерения (более 100). Возможно измерение как весьма малых расходов и скоростей потока, так и очень больших. Влияние плотности и вязкости сводятся к минимуму и отражаются только в мощности подводимой энергии.

Указанные методы могут быть применены в прецизионных измерителях количества расхода и скорости потока, которые могут выступать в качестве эталонных приборов на поверочных и калибровочных установках, в том числе на мобильных.

. Литература

1. Цейтлин В.Г. Расходоизмерительная техника.— М.: Изд_во стандартов, 1977.

2. Кияйсбейли А.Ш., Лифшиц Л.М. Первичные преобразователи систем измерения расхода и количества жидкостей.— М.: Энергия, 1980.

3. Хамидулин В.К. Ультразвуковые контрольно-измерительные устройства и системы.— Л.: Издательство Ленинградского Университета, 1989.

4. Ультразвук. Маленькая энциклопедия/Под ред. И.П. Голяминой.— М.: Советская

энциклопедия, 1979.