Тема 5. Lean (сокращение потерь)

Итак, суть ФИЛОСОФИИ Lean –

Все ее 10 элементов (6+4) должны пронизывать все ИНСТРУМЕНТЫ (12) и все РАБОЧИЕ МЕСТА в компании (от оператора до высшего менеджмента)!

Это наиболее сложная часть в LEAN – поскольку подразумевает перестройку МЫШЛЕНИЯ всего ПЕРСОНАЛА (поведенческий аспект деятельности организации)

Экономное мышление: ценность и потери

В основе экономного мышления – два ключевых понятия:

ПОТОК ЦЕННОСТИ (Value) и ПОТЕРИ (Waste).

(3) ПОТОК ЦЕННОСТИ и бизнес-процесс – ЭТО НЕ ОДНО И ТО ЖЕ!

Поток ценности включает только операции, добавляющие ценность

Бизнес-процесс поглощает финансовые, материальные, людские ресурсы и создает ценность, т.е. он включает, как операции добавляющие ценность (VA), так и не добавляющие ценности.

(4) Определение:

Value – деятельность, преобразующая материальные и информационные ресурсы в продукт, имеющий ценность в глазах потребителя

Waste – деятельность, потребляющая время, ресурсы и т.д., но не создающая ценности для потребителя

Ключевой момент:

(5) Необходима перестройка мышления (увидеть Value и Waste!)

«Учтите, пожалуйста, что экономное мышление требует полной перестройки вашего мышления».

Их основной вывод, основанный на исследованиях множества практических примеров, состоит в том, что

специализированное, крупномасштабное, скоростное, высокоэффективное производство и оборудование – ключ к неэффективности и неконкурентоспособности и что достижение максимальной производительности – гордость представителей промышленности – является почти всегда ошибкой[1].

Ошибка порождена применением неправильной метрики. Как отмечают Вомак и Джонс, «машины, быстро выпускающие ненужные детали в течение всего своего рабочего времени, и служащие, добросовестно тратящие каждую минуту на выполнение ненужных заданий, производят всего лишь muda».

Гораздо эффективнее в целом, как по отношению к ресурсам, так и по отношению ко времени и деньгам, уменьшить масштаб производства и использовать гибкие механизмы, которые могут быстро перестраиваться от одного изделия к другому

Сокращение потерь

Организация, как система

Главный критерий совершенствования – СОКРАЩЕНИЕ ПОТЕРЬ!

«Потери - любая деятельность, за которую потребитель не намерен платить.»

Таичи Оно (Taichi Ohno)

Любое современное предприятие имеет источники непроизводительных затрат – потерь. Все действия сотрудников предприятия в течение рабочего времени можно разделить на ТРИ ГРУППЫ:

1) Действия, создающие (добавляющие) ценность (Process Time)

2) Любые ненужные действия (Muda, японск.) (брак, ремонт, простои, перепроизводство, лишние запасы).

3) Действия, не создающие новую ценность, но необходимых в данных условиях работы (транспортные операции, финансовая деятельность, переналадка оборудования и т.д.). Тоже Muda.

Все действия оплачиваются и включаются в общую стоимость продукции (услуги).

Соотношение (VA / All TIME)

Коэффициент эффективности производства. Отношение продолжительности продуктивной работы (Process Time, создание ценности) к полному времени производства (Lead Time, суммарное рабочее время всех сотрудников).

Каков коэффициент для автомобильного производства?

Пример – ФОРД-МОТОРС. Коэффициент эффективности производства 1:1400.

Автомобильная промышленность: 1:400 (Toyota, рекордный показатель), 1:1200 (хорошее автомобильное производство), 1:10000 (плохое неконкурентоспособное производство).

Увеличение доли полезных действий – главный источник конкурентоспособности компании на рынке.

Пример: Адмиралтейские верфи и Ю. Корея – производство танкеров. Можно купить оборудование и технологии, профессионально обучить персонал – но организацию производства с использованием процессного подхода купить нельзя!

Пример: АВТОВАЗ: 112 тыс. работников – 600 тыс. автомобилей. Завод ФОРД: 2,500 тыс. работников – выпуск 130 тыс. автомобилей.

Удаление ненужных видов деятельности. Передача контрагентам – только сборка

Офис Форд-Моторс. Основу составляет ОРГАНИЗАЦИЯ ТРУДА. Это касается не только чисто производственных позиций (конвейер на автомобильном заводе), но и любого рабочего места. В том числе, работа управленческого персонала.

. 1) Непрерывность процесса - постоянная загрузка любого сотрудника.

(1-А) Практически полное отсутствие каких-либо экстремальных нагрузок в конце рабочего дня, недели, месяца и т.д.

(1-Б) Четкое разделение функциональных обязанностей: для каждой задачи – всегда есть (и только один) ответственный

Примеры потерь –

Т.Оно назвал все это MUDA

Ошибки, которые требуют устранения.

Производство предметов, которые никому не нужны и поэтому загромождают склады.

Выполнение действий, в которых фактически нет необходимости.

Перемещение служащих и транспортировка товаров из одного места в другое без определенной цели.

Группы людей, бездействующих в завершающей стадии процесса, потому что результаты предыдущих стадий не поступили вовремя.

Товары и услуги, которые не отвечают потребностям клиента.

Снижение потерь – ключ к операционной эффективности предприятия!

Потери есть везде (любая служба или рабочее место в компании)!

|

Небольшая тестовая табличка, иллюстрирующая, что снижение потерь – путь гораздо более эффективный, чем другие способы!

|

|

|

Хорошая иллюстрация для любого МЕНЕДЖЕРА!

Пытаясь, воздействовать на 0,3…10% рабочего времени (создание ценности), трудно получить серьезную отдачу. В тоже время потери (Muda), в большинстве отраслей деятельности, составляют до от 90 до 99% рабочего времени!

Все ПОТЕРИ – включены в стоимость ТОВАРА (УСЛУГИ)!

Уменьшая потери, вы автоматически снижает стоимость изделия и соответственно, увеличиваете прибыль.

Увеличивать произвольно цену нельзя. Ее диктует рыночная ситуация!

«Семь смертных грехов производства».

Классификация потерь!!!

Перепроизводство (Overproduction)

Простои / ожидание (Waiting)

Движение (Motion)

Транспортировка (Transportation / Conveyance)

Лишние действия (Overprocessing)

Складские запасы (Inventory)

Дефекты, брак и переработка (Defects, Scrap and Rework)

Восьмой вид потерь

Большинство современных работников имеют высокий уровень образования и подготовки. В отличие от ситуации, когда только создавался Lean – 1950-1970-годы. И, безусловно, в отличие от времени возникновения модели Тейлора – фордовский конвейер начала 20-века.

Форд, Тойота (Ниссан) – входное тестирование работников.

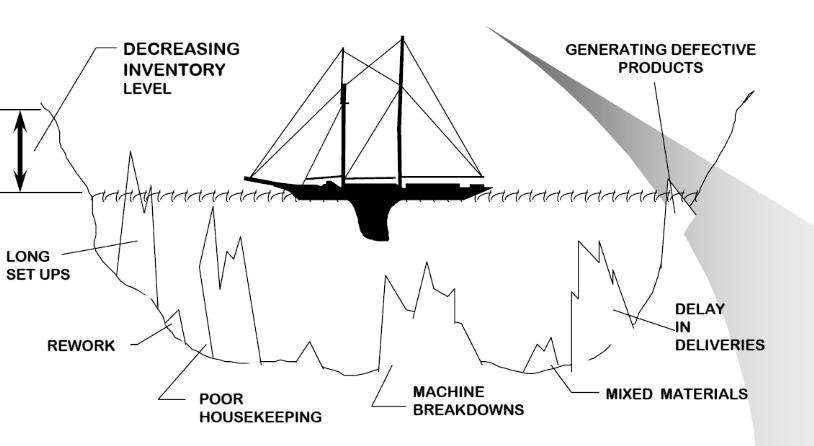

Почему запасы? (наихудший вид потерь).

Почему из всех видов потерь – запасы (перепроизводство) считаются наиболее опасным?

Фактически, создавая запасы, менеджмент скрывает все остальные проблемы, существующие в организации компании (простои, брак, ремонт и т.д.)

|

|

В чем истинная стоимость запасов?

Классический взгляд: «Запас – это гарантия от риска остановки производства»

Взгляд Lean: «Запас – это плохая организация производства!»

Причины потерь.

Причины потерь:

Расположение (расстояния)

Длительное время запуска

Неэффективные процессы

Плохое обслуживание

Плохие методы работы

Неадекватная подготовка персонала

Неудачное проектирование продукта

Неверные критерии оценки

Неэффективное планирование производства

Ошибки в выборе и проектировании оборудования

Плохая организация рабочих мест

Качество поставщиков и надежность

И многое другое …

Два ключевых момента:

1) Один из ключей к экономному мышлению – упрощение

ИНЖЕНЕРНЫЕ СОРЕВНОВАНИЯ ГИБКОСТЬ к будущей ЦЕЛИ

2) Другой ключевой вопрос: каков правильный масштаб задачи?

Как показывают примеры исследований, согласование масштаба производственного оборудования с нормами потребления на следующей стадии ниже по течению – это другая ключевая тема экономного мышления.

Сокращение потерь – это работать умнее (а не сложнее)!

«Учтите, пожалуйста, что экономное мышление требует полной перестройки вашего мышления» Э.Деминг.

Основной вывод традиционного менеджмента, основанный на исследованиях множества практических примеров, состоит в том, что

специализированное, крупномасштабное, скоростное, высокоэффективное производство и оборудование – ключ к неэффективности и неконкурентоспособности и что достижение максимальной производительности – гордость представителей промышленности – является почти всегда ошибкой.

Ошибка порождена применением неправильной метрики. Как отмечают Вомак и Джонс: «машины, быстро выпускающие ненужные детали в течение всего своего рабочего времени, и служащие, добросовестно тратящие каждую минуту на выполнение ненужных заданий, производят всего лишь muda».

Гораздо эффективнее в целом, как по отношению к ресурсам, так и по отношению ко времени и деньгам, уменьшить масштаб производства должным образом и использовать гибкие механизмы, которые могут быстро перестраиваться от одного изделия к другому!

ПРИМЕР 1. Из автомобильной индустрии

Рассмотрим типичное производство ветровых стекол для автомобилей. Масштабное экономическое мышление говорит, что гигантская печь для варки стекла должна быть как можно больше: теоретически идеальным было бы решение, при котором все листовое стекло в мире производилось на единственном заводе.

1) Большие, плоские листы стекла выходят из печи и нарезаются на куски, несколько превышающие по размерам ветровое стекло. Стекло охлаждается, упаковывается в специальные ящики и отправляется за 800 км к изготовителю.

2) Там, через 47 дней, оно распаковывается и обрезается до получения нужной формы, в этом процессе теряется 25% стекла. Затем оно повторно нагревается и формуется или прессуется для придания нужной изогнутой формы. (Поскольку каждая модель автомобиля имеет свои технические данные, сразу изготовляются огромные партии ветровых стекол, пока установлен данный набор пресс-форм.) Затем стекло охлаждается, вновь упаковывается и отправляется за 700 км для установки герметичного уплотнения.

3) Там, через 41 день, оно распаковывается, производятся уплотнение кромок и другие операции, стекло опять упаковывается и отправляется еще за 900 км на автомобильный завод.

4) Там, через 12 дней, его распаковывают и устанавливают в автомобиль.

Проходит более 100 дней, стекло совершает путешествие длиной около 2500 км и почти все это не имеет никакого значения для клиента!

Каждая часть этой последовательности может казаться эффективной владельцу соответствующего производства, но фактически охлаждение, повторный разогрев, распаковка, повторная упаковка, доставка и стеклобой на этом пути - все это muda.

Эффективное решение для производства ветровых стекол:

построить маленький завод в том же самом месте, где располагается автомобильная фабрика,

осуществлять все этапы технологического процесса непосредственно друг за другом под одной крышей, даже если для этого потребуется несколько механизмов разных компаний.

Масштабы оборудования должны соответствовать выпуску ветровых стекол со скоростью, соответствующей потребностям автомобильной сборочной линии.