- •Рецензент : доц., к.Т.Н. Николаев а.И.

- •Доп. План (поз. 0)

- •Классификация искусственных углеродных материалов

- •Основные технологические операции, оборудование для получения среднезернистых и мелкозернистых конструкционных графитов

- •Прокаливание коксов

- •2.2 Измельчение углеродных материалов

- •2.2.1 Основные принципы измельчения

- •2.2.2 Классификация дробильно-размольных машин

- •2.2.3 Основное правило измельчения

- •2.2.4 Машины для дробления материалов (общие сведения)

- •2.3. Классификация углеродных материалов (грохочение); факторы, влияющие на этот процесс, основное используемое оборудование

- •Смешивание углеродных материалов

- •2.4.1 Статистический характер процесса смешивания

- •2.4.2 Теоретические основы адгезии при формировании коксопековых композиций

- •Смесильные машины, конструкция и принцип работы

- •Прессование, основные способы

- •2.6.1 Процессы, происходящие при уплотнении углеродных порошков

- •4. Обжиг или спекание

- •4.1. Стадии спекания и основные физико-химические процессы:

- •4.2 Оборудование обжига

- •5.Графитация

- •5.1 Оборудование графитации

2.3. Классификация углеродных материалов (грохочение); факторы, влияющие на этот процесс, основное используемое оборудование

Для производства различных видов углеграфитовых изделий используют углеродные материалы различной крупности. Для каждого вида и размера изделия установлен строгий гранулометрический состав. Поэтому необходима операция разделения зерен различной крупности на фракции, состоящие из близких по размеру зерен, называемая классификацией. Классификация осуществляется на грохотах, где измельченный материал просеивается через сита с отверстиями определенных размеров. При просеивании материала всегда получается два продукта: нижний, состоящий из зерен, которые прошли через отверстия сита, и верхний продукт, состоящий из зерен, не прошедших через эти отверстия. Нижний продукт обозначается знаком минус, а верхний – знаком плюс.

Точность просеивания может быть определена по различным показателям – по нижнему продукту или по любому классу, заданному к выделению или характеризующему процесс просеивания.

В практике чаще пользуются показателем точности просеивания, определяемой по мелкому классу, прошедшему через заданный размер сита. В этом случае пользуются формулой :

,

(24)

,

(24)

где

– точность просеивания, %;

– точность просеивания, %;

– содержание подлежащего отсеву мелкого

класса в исходном материале, %;

– содержание подлежащего отсеву мелкого

класса в исходном материале, %;

– содержание мелкого класса в полученном верхнем продукте, %.

Однако, в формуле (27) не учитывается

износ сита, а также то, что вследствие

применения сит невысокого качества

часть более крупных зерен в том или ином

количестве всегда может пройти в нижний

продукт. Если учесть

– содержание исследуемого класса в

полученном нижнем продукте, то для

определения точности просеивания

необходимо принять формулу:

– содержание исследуемого класса в

полученном нижнем продукте, то для

определения точности просеивания

необходимо принять формулу:

.

(25)

.

(25)

Процессы классификации измельченных порошковых материалов могут быть описаны уравнением Розина П., Раммлера Е. и Беннета И. [2]:

,

(26)

,

(26)

где – часть порошка, величина зерен которого ≥ d;

e – основание натуральных логарифмов;

– статистически средний диаметр частиц;

n – показатель однородности частиц.

При этом

является статистически средним диаметром

частиц, n характеризует

степень однородности порошков (чем

меньше n, тем больше

неоднородность по гранулометрическому

составу порошка). Для порошка с идеальной

однородностью, т.е. с частицами одного

размера

.

.

В этом случае

Для практических целей может быть использовано уравнение Розина П., Раммлера Д., Шперлинга К.:

,

(27)

,

(27)

где

.

(28)

.

(28)

Промышленные агрегаты для рассева различных порошковых материалов называются грохотами. В электродной промышленности наибольшее распространение получили вибрационные грохоты. Их используют как для крупных кусков (около 25 мм), так и для самых мелких (около 0,1 мм). Вибрация сита в грохотах происходит с незначительной амплитудой (0,5÷ 25 мм) и большой частотой колебаний (800 – 3000 в минуту). Материал при грохочении расслаивается – тонкие частицы оказываются под крупными, что ускоряет процесс грохочения и улучшает его качество.

Вибрационные грохоты обладают высокой производительностью на единицу площади сита, благодаря чему для них требуется значительно меньше заводских площадей и меньшая высота помещения, чем для других типов грохотов. Вибрационные грохоты отличаются легкостью регулирования их работы, смена сит производится просто и быстро. Они характеризуются высокой степенью точности просеивания (~ 90%) и меньшим расходом электроэнергии, и кроме того, они легче и дешевле других грохотов.

Для продвижения материала грохоту придают необходимый уклон, и материал перемещается по ситу почти исключительно под действием силы тяжести. Оптимальный угол наклона грохота, а также амплитуда и частота вибраций определяются опытным путем. При грохочении более тонких материалов требуется большее число вибраций и меньшая амплитуда. Меньшему числу вибраций соответствует больший угол наклона, и наоборот. При увеличении угла наклона увеличивается производительность грохота, однако, точность грохочения ухудшается. На грохотах, используемых в электродной промышленности, угол наклона сит составляет 15 – 20°. Регулирование работы грохота начинают с определения оптимального угла наклона, а затем находят оптимальную частоту вибраций.

Питание грохота (подача материала) должно быть равномерным, а материал должен распределяться по всей ширине сита, иначе уменьшается точность грохочения и его производительность. При слишком высоком слое нарушается правильность вибрации грохота, при слишком тонком – частицы материала перескакивают через отверстия сита.

В зависимости от конструкции механизмов, приводящих сито в вибрационное движение, изготавливают грохоты следующих четырех типов: гирационные (эксцентриковые), инерционные, ударные кулачковые и электровибрационные. В электродной промышленности применяют только гирационные грохоты. Эти грохоты получили свое название от гирационного (жирационного) привода.

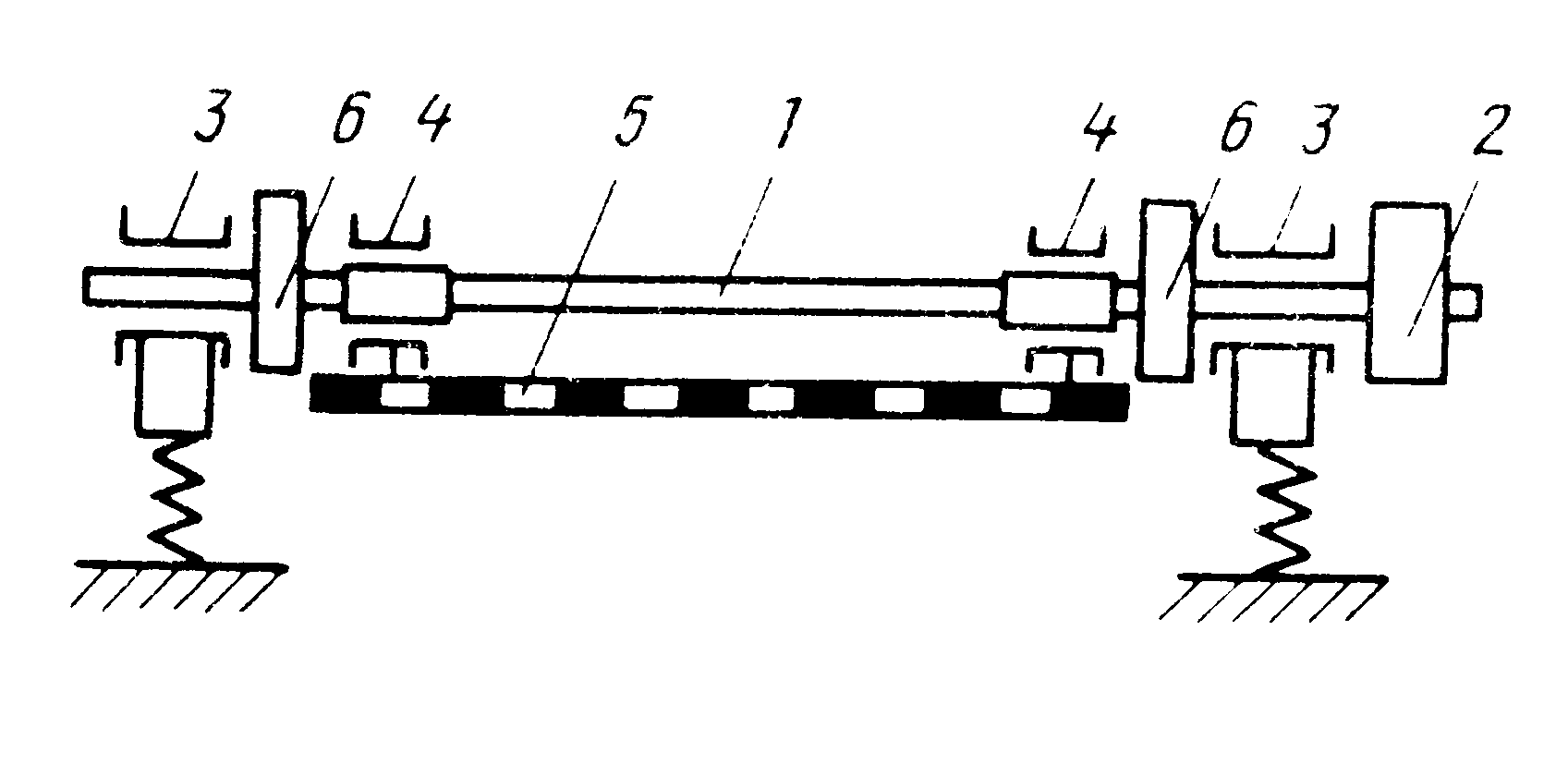

Эти грохоты применяют как для крупного, так и для самого тонкого измельчения на ситах с отверстием 0,1 мм и даже 0,05 мм. Схема гирационного (эксцентрикового) грохота показана на рисунке 2.19.

1 – эксцентриковый вал; 2 – шкив; 3,4 – подшипники; 5 – подвижная рама;

6 – маховики

Рисунок 2.19 – Схема гирационного (эксцентрикового) грохота

Устройство и принцип работы грохота состоит в следующем. Эксцентриковый вал (1), получающий вращение от двигателя через клиноременную передачу и шкив (2), опирается на жестко закрепленные в станине подшипники (3). На эксцентриковую часть вала установлены подшипники (4), которые закреплены на подвижной раме-коробке (5), дном которой служат просеивающие сита. Вибрирующий корпус по торцам связан амортизирующими пружинами с неподвижной рамой. При вращении эксцентрикового вала подвижная рама (5) получает круговые колебания в вертикальной плоскости. Инерционные силы колеблющегося корпуса уравновешиваются двумя маховиками (6) с противовесами, установленными на эксцентриковом валу. Противовесы могут перемещаться по радиусу маховиков для полного уравновешивания инерционных сил. Амплитуда колебаний грохота постоянная, равная двойному эксцентриситету приводного вала. Для изменения угла наклона служат пружины.

Чтобы гирационные грохоты работали эффективно, определяют оптимальное число оборотов эксцентрикового вала. Левенсон Л.Б. предлагает следующую формулу для определения числа оборотов:

> ,

(29)

,

(29)

где – угол наклона сита;

–

эксцентриситет вала;

–

эксцентриситет вала;

n – число оборотов вала, мин-1.

Но данное уравнение ограничивает только пределы более оптимального числа оборотов вала, более точное число оборотов вала определяется практически с учетом свойств материала, подвергающегося грохочению.