- •Системы управления транспортно-накопительными системами.

- •Хранение и складирование инструмента

- •Порядок работы инструментально-раздаточной кладовой.

- •Складская подсистема гап

- •1) Заготовка обрабатывается лишь на одном станке; 2) каждая заготовка может быть обработана на любом станке гпс.

- •4.4. Подготовка инструмента к работе

- •Автоматическая смена инструмента

- •Автоматическая тележка

4.4. Подготовка инструмента к работе

Участок подготовки инструмента для ШМ оснащается: приборами для настройки инструмента, стеллажами для хранения инструмента, техдокументации и программоносителей; контрольными плитами; инструментальными шкафами; верстаками, приемными столами; тележками для транспортировки инструмента внутри участка и па рабочем месте.

При размерной настройки инструмента вне станка режущую кромку устанавливают на необходимом расстоянии в радиальном и осевом направлениях от выбранных баз. Настраиваемые размеры устанавливаются согласно указанным в картах настройки заданиях на настройку координатам вершин режущего инструмента.

Для настройки режущего инструмента к станкам токарной группы в настоящее время используются приборы мод. БВ-2010, который состоит из станины и двух перемещающихся, взаимно перпендикулярных кареток, на которых четко обеспечивает активный диалог между оборудованием и другими структурными подразделениями данного производства, включая зону планирования и подготовки и технологических процессов.

В этом случае из зоны склада (зоны хранения) инструмент (в соответствии с определенной картой комплектации на тот или иной станок) поступает в зону монтажа и настройки .Участок зоны комплектуется измерительной машиной, на которой производится полный контроль поступающих инструментальных блоков. Рукоятками оператор совмещает вершину резца с перекрестием на теневом экране , изображение инструмента, на котором выполняется через оптическую систему . Данные замера, в частности положение вершины режущей кромки резца относительно базовых поверхностей, индицируются на экране пульта. Машина имеет также индикаторные отсчетные системы, для контроля инструмента и считывающе-записывающее устройство, выполненные в виде специального адаптера со штырьковой головкой.

Оператор измеряет положение режущих элементов блока относительно базовых поверхностей и другие необходимые параметры блока и вводит эти данные в компьютер измерительной машины при помощи клавиатуры пульта . Для нового блока в соответствии с имеющейся у оператора картой наладки в компьютер также вводятся и другие данные о блоке, например, базовый код (идентификации), код режущей пластины, номер станка и номер позиции инструмента в магазине, заданная стойкость и т. д.

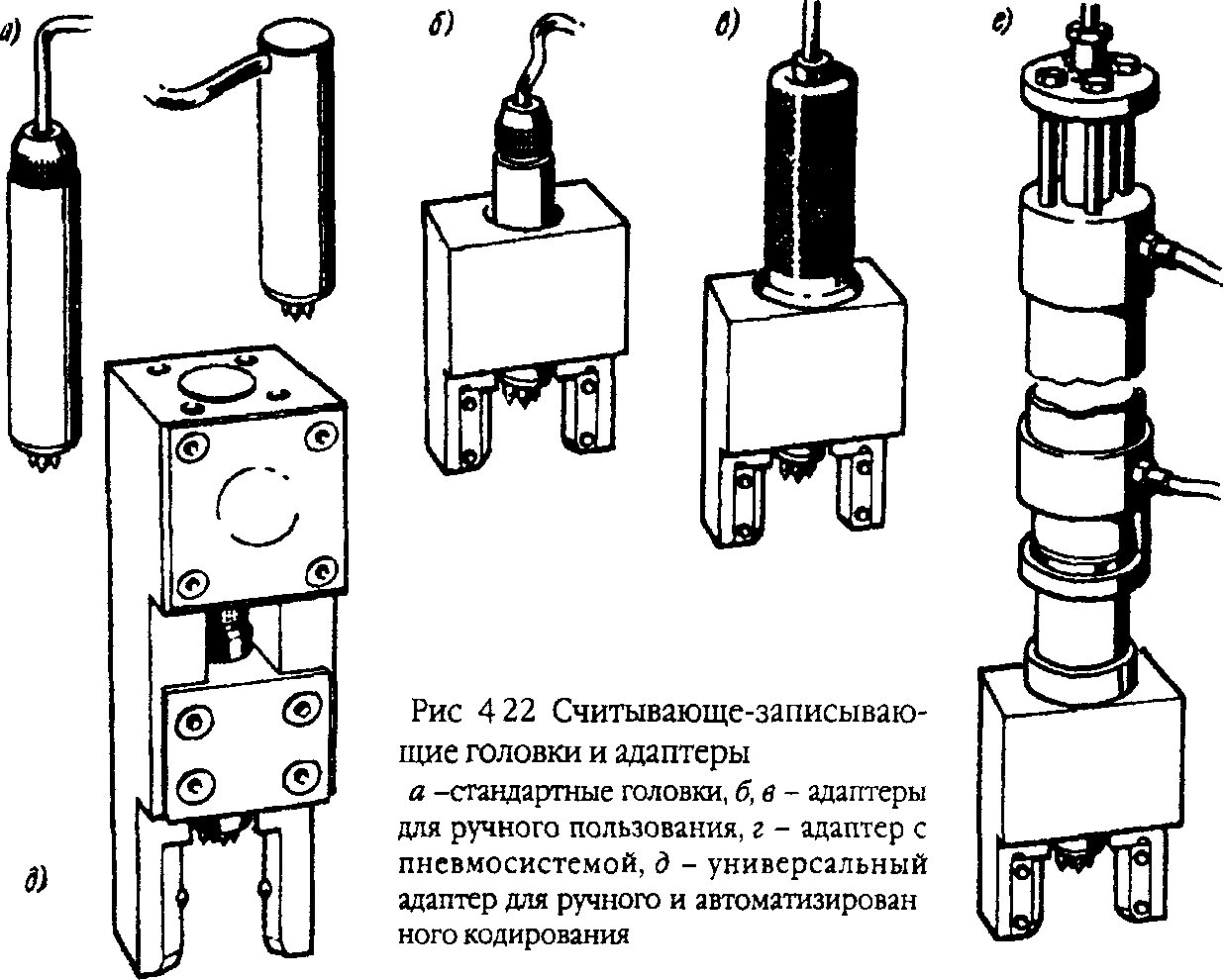

Далее оператор проверяет все данные на экране дисплея измерительной машины, а потом вводит их в кодовый электронный датчик инструмента с помощью специальной записывающей системы, связанной единым интерфейсом с измерительной машиной . Основным элементом записывающей системы является считывающе-записывающая головка.Записывающая система имеет специальный адаптер , который надевается на инструментальный блок . При этом щуп головки входит во взаимодействие с кодовым электронным датчиком блока . Точное направление адаптера относительно инструментального блока при наведении адаптера на блок осуществляется направляющими адаптера, которые входят в соответствующие пазы корпуса инструментального блока. Естественно, что пазы всех инструментальных блоков и их расположение одинаковы. В зависимости от устройства измерительной машины установка адаптера на блок может осуществляться вручную или автоматически с помощью пневмо- или гидроустройства. В последнем случае адаптер с головкой смонтирован на штоке пневмоцилиндра (или гидроцилиндра), а включение пневматики (гидравлики) осуществляется по сигналам управляющего устройства.

На практике используют несколько различных конструкций адаптеров и считывающих головок (рис. 4.22); их применение зависит от вида и конструкции инструментальны блоков.

В автоматической измерительной машине процесс контроля и измерения инструмента и его кодирование полностью автоматизированы. Основой машины является оптическое измерительное устройство с фотооптическими датчиками , на которые поступает изображение инструмента , подсвечиваемого от источника через оптическую систему. Подвижная оптическая головка, совершая движения по трем осям, позволяет осмотреть инструмент и выдать его изображение на фотодатчики. Отклоняющее зеркало обеспечивает определенную многомерность изображения. Сигналы от фотодатчиков поступают в специальный анализатор, который вырабатывает эти сигналы, образуя математическую модель изображения инструмента.

Эта модель воспринимается управляющей микроЭВМ, которая является главным управляющим устройством всей измерительной машины МикроЭВМ сравнивает данные измерения с базовыми данными инструмента, определенными библиотекой инструмента, и вырабатывает величины и характер коррекции на инструмент. Данные по коррекции записываются в кодовый датчик инструмента, передаются (при необходимости) в центральную ЭВМ и далее в УЧПУ станками или выводятся на какие-либо периферийные устройства для получения документа

На измерительную машину инструмент доставляется автоматизированным транспортом скомплектованным в магазине .С помощью робота, которым также управляет микроЭВМ , инструмент загружается в измерительную стойку . На входной позиции с помощью адаптера со считывающе-записывающей головкой происходит, опознавание инструмента по данным его кодового датчика. Информация опознавания поступает в микроЭВМ, которая определяет схему контроля инструмента и в дальнейшем, когда инструмент находится на измерительной позиции, управляет процессом этого контроля. смещением оптической измерительной головки по осям х и у, фокусировкой изображения (смещения до оси z), поворотом инструмента в гнезде стойки .Инструмент поступает (поворотом стойки ) на выходную позицию, которая в принципе может быть совмещена с позицией входа. На этой позиции вновь к кодовому датчику инструмента подсоединяется считывающе-записывающая головка , и в датчик от микроЭВМ записываются все необходимые данные, выработанные в процессе контроля и измерений данного инструмента. Далее инструмент роботом либо вновь возвращается в магазин , либо в другой магазин (например, дисковый магазин, который комплектуется для работы на том или ином станке, либо для хранения на складе магазинов). От станков и к станкам, от инструментального склада или к складу магазины отправляются автоматизированным средством (например, специальными тележками).

Система является достаточно гибкой, может быть использована отдельными; модулями и позволяет вмешательство оператора во все этапы процесса для изменения исходных программ, осуществления дополнительных работ, оперативного контроля и т. п.