- •Тема 11. Поверхневий монтаж у конструкціях ра-1

- •11.1. Елементна база поверхневого монтажу

- •11.1.1. Резистори постійні

- •11.1.2. Конденсатори.

- •11.1.3. Корпуси дискретних активних компонентів

- •11.1.4. Корпуси інтегральних схем.

- •11.2. Комутаційні плати для поверхневого монтажу

- •11.2.2. Матеріали основи комутаційних плат пм.

- •11.3. Типова послідовність операцій у технології поверхневого монтажу.

- •11.3.1. Послідовність операцій при застосуванні технології поверхневого монтажу з використанням паяння оплавленням

- •11.3.2. Послідовність операцій при застосуванні паяння хвилею.

- •11.4. Варіанти виконання поверхневого монтажу

- •11.5. Проектування друкованих плат і контактних площадок для пм.

- •Уловлювачі для припою скорочують ймовірність утворення перемичок

- •11.6. Паяння поверхнево-монтованих компонентів

- •11.6.1. Паяння хвилею припою

- •11.6.2. Паяння розплавленням дозованого припою в паровій фазі

- •11.6.3. Паяння розплавленням дозованого припою за допомогою лазера

- •11.6.4. Паяння розплавленням дозованого припою іч нагрівом.

- •11.6.5. Паяння розплавленням дозованого припою конвекційним нагрівом

11.6.2. Паяння розплавленням дозованого припою в паровій фазі

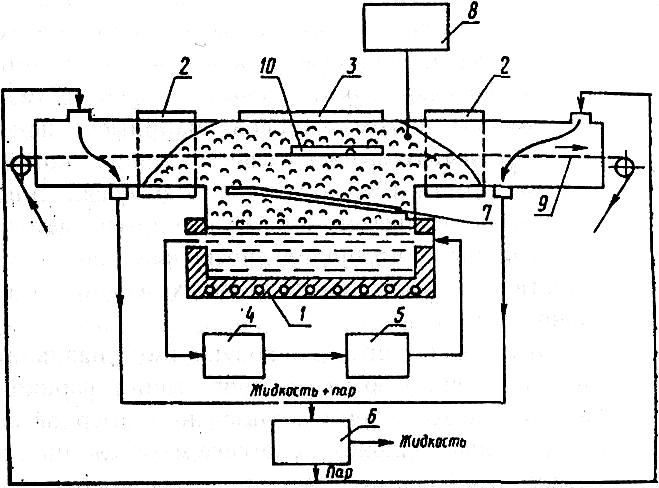

Процес паяння в паровій фазі починається з нанесення трафаретним друком паяльної пасти на контактні площадки друкованої плати. Потім на поверхню плати встановлюють компоненти. У ряді випадків паяльну пасту просушують після нанесення з метою видалення з її складу летючих інгредієнтів і запобігання зсуву компонентів безпосередньо перед паянням. Плата із встановленими і зафіксованими на ній компонентами Поміщається в робочу зону контейнера (рис.11.29) і заздалегідь нагрівається. Потім при подачі насиченої пари киплячої робочої рідини температура підвищується. Паяння компонентів здійснюється в парах фтормістимої рідини, температура кипіння якої 215 °С. Пара при цьому витісняє з контейнера повітря, перешкоджаючи тим самим окисленню, потім обволікає плату і починає конденсуватися на її поверхні, віддаючи при цьому приховану теплоту пароутворення. Завдяки тепловій рівновазі між рідиною і парою, температура всієї системи зберігається постійною без застосування терморегуляторів. Припій, що знаходиться в зоні насиченої пари, розплавляється і утворює паяні з'єднання. Така техніка паяння застосовується тільки до друкованих плат з поверхнево монтованими компонентами.

Рис.11.29. Схема установки паяння в паровій фазі безперервної дії

1 - нагрівач; 2 - контур охолоджування; 3 - вікно для візуального контролю за процесом оплавлення; 4 - фільтр; 5 - насос; 6 - сепаратор; 7 - збірник флюсу; 8 - індикатор температури; 9 - конвеєр; 10 - друкована плата з компонентами

Робочі рідини, які використовуються при паянні в паровій фазі, повинні володіти наступними основними властивостями: хімічною інертністю, температурною стабільністю, стійкістю до окислення, низькою в'язкістю, хорошим змочуванням, високими діелектричними характеристиками, низьким поверхневим натягом, негорючістю, легкою випаровуваністю. Всім цим вимогам задовольняють фторорганічні рідини, які широко застосовують в умовах конденсаційного паяння.

З метою підвищення продуктивності паяння електронних компонентів в паровій фазі поліпшується конструкція установок, що забезпечують безперервність процесу. Необхідно зазначити, що при паянні електронних компонентів в паровій фазі підвищення температури плати і компонентів від початкової до температури розплавлення припою здійснюється дуже швидко і не піддається регулюванню, у зв'язку з чим необхідний попередній підігрів плати з компонентами для зменшення термічних напружень в компонентах і місцях паяння.

11.6.3. Паяння розплавленням дозованого припою за допомогою лазера

Лазерне паяння (паяння променем лазера) не відноситься до групових методів паяння, оскільки монтаж ведеться по кожному окремому виводу компонента або по рядах виводів. Для нагріву з'єднань застосовуються твердотільні або газові лазери.

У порівнянні з іншими методами лазерне паяння має ряд переваг. Під час паяння друкована плата і корпуси електронних компонентів практично не нагріваються, що дозволяє монтувати компоненти, чутливі до теплової дії, а також компоненти з малим кроком виводів, наприклад, центральні процесори корпуси яких мати 10000-15000 паяних з'єднань. Така густина монтажу не може реалізовуватись за допомогою інших методів паяння розплавленням дозованого припою, оскільки при цьому головною є якість і надійність паяних з'єднань, а не продуктивність монтажу.

При використанні добре просушеної паяльної пасти паяні з'єднання формуються без утворення кульок припою або перемичок. Крім того, при використовуванні лазерного паяння немає необхідності в попередньому підігріві багатошарової друкованої плати, що звичайно необхідно робити при паянні в паровій фазі для запобігання розшаруванню плати. Не вимагається при лазерному паянні створювати спеціальне захисне газове середовище. Процес паяння ведеться в нормальній атмосфері без застосування інертних газів.

Лазерне паяння не є альтернативним методом по відношенню до інших методів паяння. Його переваги дозволяють використовувати при створенні особливо надійних паяних з'єднань в друкованих вузлах з підвищеною густиною компоновки електронних компонентів.

Сучасні установки лазерного паяння складаються з випромінюючої головки, блоку живлення, системи охолоджування, системи управління і пристроїв, що забезпечують безпеку роботи.

Техніка монтажу електронних компонентів на поверхню друкованої плати пред'являє ряд основних вимог до установок лазерного паяння:

- установка повинна бути здатна монтувати електронні компоненти всіх типів, незалежно від їх розмірів, форми і кута установки на поверхню плати;

- паяння повинне вестися одночасно двома променями для запобігання піднімання компоненту;

- кожен промінь повинен програмуватися незалежно один від одного, що забезпечує паяння асиметричних компонентів;

- необхідно незалежно програмувати енергію для різних контактних площадок на платі.

Застосування установок лазерного паяння має ряд переваг при реалізації технології поверхневого монтажу електронних компонентів:

- точковий нагрів направленим променем лазерного випромінювання забезпечує селективність процесу паяння, що дозволяє здійснювати, наприклад, ремонт і заміну компонентів;

- джерело лазерного випромінювання може бути винесене за межі робочого простору, оскільки паяння можна здійснювати, наприклад, через скло, це спрощує вибір середовища для проведення паяння і дозволяє добитися необхідної чистоти процесу, а також полегшує роботу з оптичною системою;

- із застосуванням оптичного волокна як світловода для передачі енергії випромінювання і автоматизації роботи виконавчих механізмів, установка для паяння стає компактною, гнучкою (швидко переналаштовуваною), високопродуктивною.

За допомогою системи дзеркал можна розкласти лазерний промінь на декілька променів і виконати одночасно багатоточкове паяння.