- •2.1. Определение типа и параметров земляного сооружения

- •7. Технологическое обеспечение точности монтажа конструкций

- •Геодезические средства обеспечения точности монтажа конструкций

- •Организация рабочего места каменщиков

- •Кровля из асбестоцементных волнистых листов, и листов, не содержащих асбест

- •Схемы строповки конструкций

- •Буронабивные сваи

- •Пневмотрамбованные сваи

- •Вибротрамбованные сваи

- •Частотрамбованные сваи

- •Песчаные и грунтобетонные сваи

- •2. Технология и организация изготовления буронабивных свай

- •2.1. Подготовительные работы

- •2.2. Технологическая схема устройства буронабивных свай с уширенным основанием из втрамбованного щебня

- •Геологические работы

- •Перечень необходимых материалов для проведения инженерных изысканий для строительства:

Возведение подземных сооружений методом «стена в грунте». Область применения. Технология производства работ.

Строительную технологию "Стена в грунте" целесообразно применять для сооружения тоннелей, фундаментов зданий, подземных паркингов, промышленных подземных хранилищ, портовых сооружений, для создания противофильтрационных элементов. Она эффективна при строительстве подземных сооружений на значительной глубине (обычно около 20 м) на застроенных территориях.

Стены сооружаются отдельными секциями длиной в плане от 3 до 7 м, исходя из местных условий. Работы одновременно выполняются на трех участках:

Идет разработка грунта.

Установка арматурных каркасов и подготовка к бетонированию.

Бетонируется секция стены.

Последовательность операций при возведении Стены в грунте

1. По периметру будущего котлована сооружается монолитная железобетонная направляющая стенка — форшахта. Она обеспечивает проектное направление и необходимую точность сооружения стены в грунте и предотвращает обрушение грунта в верхней части траншеи.

2. Разрабатывается траншея под стену в грунте. Разработка производится двухчелюстным гидравлическим грейфером. При разработке грунта траншея заполняется бентонитовым раствором, который предотвращает обрушение стенок.

3. Происходит подготовка выкопанной траншеи к бетонированию. Специально подготовленные арматурные каркасы переводятся в вертикальное положение и опускаются в траншею. После монтажа каркасов в траншею опускаются бетонолитные трубы с приёмными воронками.

4. Производится бетонирование стены, при этом вытесняемый бетонной смесью бентонитовый раствор откачивается насосом и подается на установку регенерации. Темп бетонирования составляет 20-30 куб.м/час.

5. Производится разработка грунта котлована и устройство крепления стены. Котлован разрабатывается ярусами.

Основными способами обеспечения несущей способности Стены в грунте на горизонтальные нагрузки являются установка грунтовых анкеров, устройство распорной системы, и сооружение нулевого цикла полузакрытым способом по схеме «сверху - вниз» (технология «semi-top-down»).

"Стена в грунте" предоставляет возможность в основном на большой глубине возводить конструкции торговых комплексов, объектов бытового обслуживания, автостоянок, складов, транспортных и инженерных тоннелей и коллекторов.

"Стена в грунте" служит не только ограждением глубоких котлованов, но также может быть одновременно капитальным фундаментом и стеной возводимого сооружения. Работы выполняются в условиях круглогодичного строительства.

В сравнении с давно известными способами ограждения строительных котлованов Стена в грунте обладает рядом данных технических преимуществ:

1. Возможность устраивать котлованы там, где обычные способы их крепления неэффективны или невозможны вовсе.

2. Достаточно высокая водонепроницаемость.

3. Высокая надежность и возможность работы в сложных геологических условиях.

4. Высокие темпы сооружения (до 200 п/м готовой стены в месяц на один станок).

5. Полное отсутствие динамических колебаний грунта, что позволяет осуществлять строительство в непосредственной близости от существующих зданий и коммуникаций.

6. Низкий уровень шума на всех этапах работ.

2. Расчет объема вынимаемого грунта при разработке котлованов и траншей

2.1. Определение типа и параметров земляного сооружения

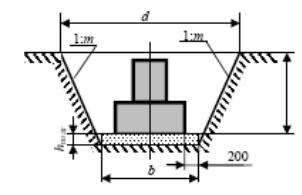

Размер котлованов и траншей, м, принимается с учетом наибольшей крутизны

откоса (1 : m) и уширения дна для обеспечения работы рабочих вокруг фундамента,

а также для устройства подготовки под фундамент (рис. 1).

Рис. 1. Схема определения размеров котлована

Глубина котлована Н, м, рассчитывается с учетом недобора грунта при

механизированной разработке.

H = (H2 – H0 ) + hподг – hнедобор , (1)

где Н2 , Н0 следует принимать по заданию, величина недобора hнедобор приведена в

прил. 1;

hподг = 0,1 м – толщина бетонной подготовки под фундамент.

Ширина d, м, траншеи на уровне земли определяется по формуле

d b 2 H m . (2)

Если фундамент представляет собой сплошную монолитную плиту, котлован

разрабатывается под всем фундаментом. Если фундамент выполняется из отдельно

стоящих блоков, то могут возникнуть три варианта разработки котлована: один об-

щий котлован, траншеи, отдельный котлован под каждый фундаментный блок.

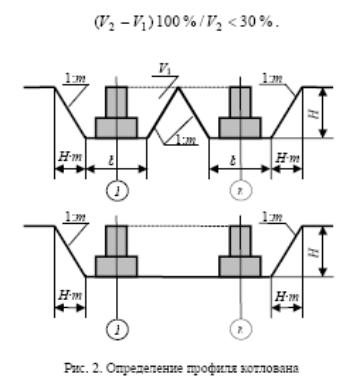

Вариант выбирается из условия минимума земляных работ. Для этого сле-

дует вычертить три ряда фундаментов по цифровым и буквенным осям и выпол-

нить сравнение объемов V1 и V2 (рис. 2). Если остающаяся призма грунта не пре-

вышает 30 % от объема траншеи, разрабатываются отдельные траншеи под ряды

фундаментов по формуле (3). В противном случае принимаются отдельные котло-

ваны под каждый фундамент

Если грунт разрабатывается отдельными котлованами под каждый фундамент, то объем разработки определяется суммированием.

При разработке грунт разрыхляется, что приводит к увеличению объема

вследствие первоначального разрыхления, а при устройстве обратных засыпок и

механизированного уплотнения грунт все равно не занимает того естественного

объема, который занимал до разработки, сохраняя остаточное разрыхление.

Эти положения учитываются при расчете объема, м, обратной засыпки па-

зух котлована:

Vо.з (Vк – Vф ) /(1Kо.р ) , (5)

где Vф – геометрический объем фундамента, м;

Ко.р – коэффициент остаточного разрыхления (принимается в зависимости

от вида грунта).

Объем кавальера (отвала), м:

Vкав = Vо.з (1+ Кп.р ) , (6)

где Кп.р – коэффициент первоначального разрыхления (принимается в зависимости

от вида грунта).

При расчете объема кавальера необходимо учитывать, что для обратной за-

сыпки глинистый грунт не используется, а полностью вывозится со стройплощадки без складирования. Ширина кавальера определяется радиусом выгрузки

ковша экскаватора. Следует учитывать, что для обратной засыпки рационально

устраивать несколько кавальеров, расположенных вдоль траншей.

Объем ручной доработки грунта, м:

Vд = hнедобор Fф , (7)

где Fф – геометрическая площадь подошвы фундамента, м.

Объем работ по засыпке пазух котлована с трамбованием вручную,

м, ориентировочно будет равен произведению геометрической площади боковой

поверхности фундамента Sбок.фунд на значение минимального расстояния от уплот-

няющих машин до фундамента (~ 0,5 м).

Vтрамб.руч = k Sбок.фунд 0,5 , (8)

где k – количество фундаментов.

Объем трамбования механизированным способом, м:

Vтрамб.мех =Vоз –Vтрамб.руч .

Высота выгрузки грунта в транспорт, м:

Hв hтр +0,5, (10)

где hтр – высота автосамосвала от уровня стоянки (прил. 2), м.

3. Механизация технологического процесса при производстве земляных работ.

Земляные работы — наиболее трудоемкие в строительстве.

При этом непрерывно растет объем работ, выполненных механизмами, а объем работ, выполненных вручную, — сокращается. Происходит непрерывный рост уровня механизации и механовооруженности труда при выполнении земляных работ.

Под механизацией производства понимают замену ручных средств труда машинами и механизмами, приводимыми в действие за счет энергии различных источников. Основные цели механизации — это повышение производительности труда и технического уровня производства, освобождение человека от выполнения тяжелых, трудоемких и утомительных операций, снижение себестоимости и улучшение качества продукции. Таким образом, механизация — одно из главных направлений технического прогресса, материальная основа повышения эффективности общественного производства.

По степени оснащения производства машинной техникой различают частичную и комплексную механизацию. В условиях частичной механизации машинная техника применяется при выполнении главным образом наиболее тяжелых и трудоемких работ, и доля ручного труда остается существенной.

Комплексной механизацией принято называть такой способ механизации производства работ, при котором все как основные, так и вспомогательные тяжелые и трудоемкие процессы выполняются машинами, увязанными между собой по основным параметрам (производительности, грузоподъемности и др.). Исключение составляют отдельные нетрудоемкие операции, на которых внедрение машин не дает существенного облегчения труда и экономически нецелесообразно.

Комплексная механизация осуществляется на основе рационального выбора машин и оборудования, обеспечивающего их работу во взаимно согласованных режимах, увязанных по производительности и условиям наилучшего выполнения технологического процесса. В совокупности машин, выполняющих взаимоувязанные работы технологического процесса, выделяют ведущую машину, которая определяет темп и ритм работы. Эта машина обычно бывает занята на главной производящей операции. Остальные машины, работающие в ритме ведущей, называют комплектующими (вспомогательными).

Например, при строительстве высоких насыпей в комплект машин для комплексной механизации входят: – основная ведущая машина — одноковшовый экскаватор (разработка грунта); вспомогательные комплектующие машины — автомобили-самосвалы, бульдозеры (разравнивание грунта после разгрузки его из автомобилей-самосвалов); – самоходные или прицепные катки (уплотнение грунта в насыпи); – бульдозеры, занятые на содержании в исправности землевозных дорог, планировщики откосов на базе трактора, автогрейдер (планировка грунта в насыпи), рыхлители на базе трактора (рыхление мерзлых или плотных грунтов).

Существует также понятие малой механизации, к которой относят ручные машины, различные приспособления и оснастку, позволяющие за счет простых средств и особенностей конструкции упростить и облегчить ручной труд. Средства малой механизации имеют большое значение в улучшении условий труда и повышении его эффективности.

Механовооруженность труда оценивают обычно стоимостью занятых в производстве машин, относящихся в среднем к одному рабочему. Энерговооруженность труда выражают количеством механической и электрической (иногда только электрической) энергии, потребленной в процессе производства на отработанный человеко-час или на одного рабочего. Все эти показатели условны и применяют их для сравнения.

4. Технология возведения зданий из монолитного бетона. Механизация. Основные типы опалубок.

Процесс монолитного строительства состоит из следующих основных технологических этапов:

Установка опалубки

Устройство арматурного каркаса

Заливка бетона

Прогрев (в зимнее время)

Уход за бетоном

Снятие опалубки (распалубка, разопалубливание)

При больших объемах заливки бетонная смесь обычно производится специализированным предприятием - бетонным заводом или узлом. В этом случае поставка бетона на объект производится автобетоносмесителями (миксерами). Если объемы заливки невелики, бетон целесообразнее приготовить на строительной площадке с помощью бетономешалок или вручную. Подача бетона в форму производится краном или бетононасосом.

После укладки бетона в опалубку для предотвращения образования пустот и раковин обязательно производится его уплотнение с помощью глубинных либо поверхностных вибраторов. Тщательное уплотнение бетона в теле опалубки даёт высокое качество конечного продукта, что несет экономическую выгоду производству и позволяет минимизировать затраты на предчистовую отделку помещений.

Недостатки монолитного строительства

Невысокая прочность и сейсмостойкость при большой массе (напр. прочность бетона в 10 раз меньше прочности стали)

Высокая трудоемкость (в сравнении с каркасно-панельным строительством)

Большую часть объема монолитного бетона и железобетона применяют для возведения конструкций нулевого цикла и только 20...25% расходуют на надземные части зданий и сооружений. Наибольшая эффективность монолитных конструкций проявляется при реконструкции промышленных зданий и сооружений, а также при возведении объектов жилищно-коммунального строительства. Применение монолитного бетона позволяет уменьшить расход стали на 7...20%, бетона до 12%. Но при этом возрастают энергозатраты, особенно в зимнее время, и повышаются трудозатраты на строительной площадке. Так, затраты труда на строительной площадке при возведении зданий из монолитного железобетона в 1,65 раза выше, чем при строительстве крупнопанельных зданий. Ясно, что основной объем работ при строительстве зданий из монолитного бетона приходится на строительную площадку. Но возрастание расхода бетона на 17... 19% по сравнению с крупнопанельным домостроением объясняется недостаточным использованием легких бетонов, современных плитных утеплителей, и применением более низких марок цемента.

Возведение зданий из монолитного железобетона позволяет оптимизировать их конструктивные решения, перейти к неразрезным пространственным системам, учесть совместную работу элементов и тем самым снизить их сечение. В монолитных конструкциях проще решается проблема стыков, повышаются их теплотехнические и изоляционные свойства, снижаются эксплуатационные затраты.

Комплексный процесс возведения монолитных конструкций включает:

• заготовительные процессы по изготовлению опалубки, арматурных каркасов, арматурно-опалубочных блоков, приготовлению товарной бетонной смеси. Это, в основном, процессы заводского производства;

• построечные процессы — установка опалубки и арматуры, транспортирование и укладка бетонной смеси, выдерживание бетона, демонтаж опалубки.

Опалубочная система — понятие, включающее опалубку и элементы, обеспечивающие ее жесткость и устойчивость, крепежные элементы, поддерживающие конструкции, леса.

Виды и назначение отдельных элементов опалубок и опалубочных систем:

• опалубка — форма для монолитных конструкций;

• шит — формообразующий элемент опалубки, состоящий из палубы и каркаса;

• палуба — элемент щита, образующий его формующую рабочую поверхность;

• опалубочная панель — формообразующий плоский элемент опалубки, состоящий из нескольких смежных щитов, соединенных между собой с помощью соединительных узлов и элементов и предназначенный для опалубливания всей конкретной плоскости;

• блок опалубки — пространственный, замкнутый по периметру элемент, изготовленный целиком и состоящий из плоских и угловых панелей или щитов.

Материалом опалубки служат сталь, алюминиевые сплавы, влагостойкие фанера и древесные плиты, стеклопластик, полипропилен с наполнителями повышенной плотности. Поддерживающие элементы опалубки обычно выполняют из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости.

Комбинированные конструкции опалубки являются наиболее эффективными. Они позволяют в наибольшей степени использовать специфические характеристики материалов. При использовании фанеры и пластика оборачиваемость опалубки достигает 50 раз и более, при этом существенно возрастает качество покрытия за счет низкой адгезии материала с бетоном. В стальной опалубке используют листы толщиной 2...6 мм, что делает такую опалубку достаточно тяжелой. Опалубку из деревянных материалов защищают синтетическими покрытиями. Пленки на палубу наносят методом горячего прессования с использованием для пропитки древесины бакелитовых жидких смол, эпоксидно-феноловых лаков, используют стеклоткань, пропитанную фенолформальдегидом. В настоящее время наиболее широкое распространение получила влагостойкая фанера, выпускаемая толщиной 18...22 мм. Для покровного слоя используют стеклопластики, слоистые пластики, винипласты.

Находят применение пластмассовые опалубки, особенно армированные стекловолокном. Они обладают высокой прочностью при статической нагрузке, химически совместимы с бетоном. Опалубки из полимерных материалов отличаются небольшой массой, стабильностью формы и устойчивостью против коррозии. Возможные повреждения легко устраняются нанесением нового покрытия. Недостаток пластмассовых опалубок — их несущая способность резко снижается при термообработке с повышением температуры до 60°С.

Появились комбинированные опалубки, когда на металлическую палубу наносится листовой полипропилен. Использование композитов с токопроводящим наполнителем позволяет получать греющие покрытия с регулируемыми режимами теплового воздействия на бетон.

5. Возведение зданий с кирпичными стенами. Организация работ. Поточное производство монтажных и каменных работ. Возведение в зимних условиях. Контроль качества.

Основным методом каменной кладки в многоэтажных каркасных зданиях является поточный, в основу которого положены следующие принципы:

• выполнение всего комплекса работ по захватно-ярусной системе;

• разделение комплексного процесса кладки на составляющие процессы с собственными специализированными звеньями;

• последовательное по захваткам и ярусам выполнение процессов в одинаковом темпе специализированными звеньями постоянного состава;

• переход звеньев с захватки на захватку через равные промежутки времени, называемые шагом потока;

• обязательная увязка продолжительности монтажа и каменной кладки на захватке.

Процесс возведения многоэтажного кирпичного дома обычно осуществляет комплексная бригада. Количественный и квалификационный состав бригады определяется в зависимости от фронта работ, сроков строительства, принятых методов производства работ, производительности рабочих и машин.

Комплексная бригада состоит из звеньев монтажников, каменщиков, плотников, такелажников, транспортных рабочих. Ведущим в бригаде является звено монтажников или каменщиков, состав звеньев других специальностей комплектуется с учетом обеспечения ими нормальной работы ведущего звена. Численность комплексной бригады может изменяться от 20 до 40 человек в зависимости от конструктивных особенностей здания и особенно кладки.

При поточном выполнении каменной кладки основные понятия технологии работ имеют свое специфическое определение.

Захватка — типовая, повторяющаяся в плане часть здания с приблизительно равными на данном и последующих за ним участках (полсекции, секция, две секции) объемами кладки, предоставленная бригаде каменщиков для поточного выполнения работы на целое число смен.

Делянка — кратная часть захватки, отводимая звену каменщиков для бесперебойной работы в течение нескольких смен.

Каменные работы в зимних условиях имеют ряд особенностей, обусловленных влиянием отрицательных температур на процессы укладки и твердения раствора. С понижением температуры скорость твердения раствора замедляется: при 5°С — в 3...4 раза, при 0°С раствор практически не твердеет. При более низких температурах содержащаяся в растворе свободная вода превращается в лед, который в соединение с вяжущими веществами не вступает. Если твердение раствора началось ранее замерзания, то оно приостанавливается до тех пор, пока свободная вода будет находиться в растворе в виде льда. Кроме этого, замерзающая вода увеличивается в объеме до 9%, вследствие чего структура раствора разрушается и он в значительной степени теряет накопленную до замерзания прочность.

При замерзании свежевыложенной кладки в швах раствор очень быстро теряет пластичность, горизонтальные швы остаются недостаточно уплотненными, при оттаивании они обжимаются весом вышележащей кладки, а это вызывает значительную и неравномерную осадку, создающую угрозу прочности и устойчивости кладки и всего сооружения. При раннем замораживании кладки конечная прочность, которую она приобретает при положительной температуре, не доходит до марочной и обычно не превышает 50% требуемой прочности.

При каменной кладке в зимних условиях, выполняемой на растворах с температурой не ниже +20°С, применяют следующие основные способы:

• замораживание с приобретением раствором критической прочности до замерзания;

• использование противоморозных добавок;

• использование быстротвердеющих растворов на основе глиноземистого цемента;

• электропрогрев кладки;

• армирование кладки;

• кладку в тепляках.

Отличительные особенности кирпичной кладки в зимних условиях:

• сокращается размер делянок, увеличивается число каменщиков, обеспечивается быстрое возведение кладки по высоте с обязательным и одновременным выполнением работ сразу на всей захватке;

• при многорядной системе перевязки вертикальные продольные швы перевязывают не реже чем через каждые три ряда;

• запас раствора на рабочем месте допускается только на 20...30 мин работы, ящик должен быть утеплен и оборудован подогревом;

• не разрешается укладывать в конструкцию намокший и обледеневший кирпич, его необходимо оттаять и просушить;

• не допускается при перерывах в работе оставлять раствор на верхнем слое кладки.

Основная особенность возведения многоэтажных зданий с кирпичными стенами состоит в сочетании выполнения монтажных и каменных работ. Оба этих процесса неразрывно связаны между собой и могут выполняться параллельно либо с некоторым интервалом во времени.

Специфика этих работ в том, что их выполнение связано с соблюдением необходимых технологических перерывов. Монтаж очередного этажа каркасного здания разрешается производить только после достижения бетоном, используемым для омоноличивания стыков, узлов и швов перекрытий, не менее 70% проектной прочности, а для кирпичной кладки — 50%.

Возведение кирпичных зданий следует осуществлять только поточным методом, предусматривающим деление здания на несколько одинаковых по трудоемкости захваток: по одно-, двух- и трехзахватной системам.

Однозахватная система организации работ применяется преимущественно при строительстве небольших в плане односекционных домов, при одноэтажном строительстве, когда кладку ведут на всю высоту этажа при трехъярусном членении. Каменную кладку и монтаж ведут каменщики, освоившие профессию монтажника. Кирпичная кладка по периметру здания на высоту яруса должна быть закончена к концу первой смены. В этот же день во вторую смену выполняют вспомогательные работы: установку подмостей, доставку кирпича на подмости и т. д. Через три дня, завершив кладку третьего яруса, бригада разделяется на монтажные звенья по 4...5 человек, в зависимости от числа звеньев сборные элементы монтируют в две или три смены. На захватке (рабочем участке), где выполняют монтажные работы, по условиям техники безопасности не могут одновременно работать каменщики и наоборот.

В сельскохозяйственном строительстве при возведении небольших рассредоточенных объектов, при строительстве кирпичных коттеджей целесообразно, чтобы весь комплекс работ вела одна комплексная бригада с внутризвеньевой специализацией.

6. Строительство зданий и сооружений в зимних условиях. Методы зимнего бетонирования.

Физические процессы и определяющие положения

Понятие «зимние условия» в технологии монолитного бетона и железобетона несколько отличается от общепринятого - календарного. Зимние условия начинаются, когда среднесуточная температура наружного воздуха снижается до +5°С, а в течение суток имеет место падение температуры ниже 0°С.

При отрицательных температурах не прореагировавшая с цементом вода переходит в лед и не вступает в химическое соединение с цементом. В результате этого прекращается реакция гидратации и, следовательно, бетон не твердеет. Одновременно в бетоне развиваются значительные силы внутреннего давления, вызванные увеличением (примерно на 9%) объема воды при переходе ее в лед. При раннем замораживании бетона его неокрепшая структура не может противостоять этим силам и нарушается. При последующем оттаивании замерзшая вода вновь превращается в жидкость и процесс гидратации цемента возобновляется, однако разрушенные структурные связи в бетоне полностью не восстанавливаются.

Замораживание свежеуложенного бетона сопровождается также образованием вокруг арматуры и зерен заполнителя ледяных пленок, которые благодаря притоку воды из менее охлажденных зон бетона увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя.

Все эти процессы значительно снижают прочность бетона и его сцепление с арматурой, а также уменьшает его плотность, стойкость и долговечность.

Если бетон до замерзания приобретает определенную начальную прочность, то все упомянутые выше процессы не оказывают на него неблагоприятного воздействия. Минимальную прочность, при которой замораживание для бетона не опасно, называют критической.

Продолжительность твердения бетона и его конечные свойства в значительной степени зависят от температурных условий, в которых выдерживают бетон. По мере повышения температуры увеличивается активность воды, содержащейся в бетонной смеси, ускоряется процесс ее взаимодействия с минералами цементного клинкера, интенсифицируются процессы формирования коагуляционной и кристаллической структуры бетона. При снижении температуры, наоборот, все эти процессы затормаживаются и твердение бетона замедляется.

Поэтому при бетонировании в зимних условиях необходимо создать и поддерживать такие температурно-влажностные условия, при которых бетон твердеет до приобретения или критической, или заданной прочности в минимальные сроки с наименьшими трудовыми затратами. Для этого применяют специальные способы приготовления, подачи, укладки и выдерживания бетона.

При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35...40С путем подогрева заполнителей и воды. Заполнители подогревают до 60С паровыми регистрами, во вращающихся барабанах, в установках с продувкой дымовых газов через слой заполнителя, горячей водой. Воду подогревают в бойлерах или водогрейных котлах до 90С. Подогрев цемента запрещается.

При приготовлении подогретой бетонной смеси применяют иной порядок загрузки составляющих в бетоносмеситель. В летних условиях в барабан смесителя, предварительно заполненного водой, все сухие компоненты загружают одновременно. Зимой во избежание «заваривания» цемента в барабан смесителя вначале заливают воду и загружают крупный заполнитель, а затем после нескольких оборотов барабана - песок и цемент. Общую продолжительность перемешивания в зимних условиях увеличивают в 1,2... 1,5 раза. Бетонную смесь транспортируют в закрытой утепленной и прогретой перед началом работы таре (бадьи, кузова машин). Автомашины имеют двойное днище, в полость которого поступают отработанные газы мотора, что предотвращает теплопотери. Бетонную смесь следует транспортировать от места приготовления до места укладки по возможности быстрее и без перегрузок. Места погрузки и выгрузки должны быть защищены от ветра, а средства подачи бетонной смеси в конструкции (хоботы, виброхоботы и др.) утеплены.

Опалубку и арматуру до бетонирования очищают от снега и наледи; арматуру диаметром более 25 мм, а также арматуру из жестких прокатных профилей и крупные металлические закладные детали при температуре ниже - 10°С отогревают до положительной температуры.

Бетонирование следует вести непрерывно и высокими темпами, при этом ранее уложенный слой бетона должен быть перекрыт до того, как в нем температура будет ниже предусмотренной.

Строительное производство располагает обширным арсеналом эффективных и экономичных методов выдерживания бетона в зимних условиях, позволяющих обеспечить высокое качество конструкций. Эти методы можно разделить на три группы: метод, предусматривающий использование начального теплосодержания, внесенного в бетонную смесь при ее приготовлении или перед укладкой в конструкцию, и тепловыделение цемента, сопровождающее твердение бетона - так называемый метод «термоса»; методы, основанные на искусственном прогреве бетона, уложенного в конструкцию - электропрогрев, контактный, индукционный и инфракрасный нагрев, конвективный обогрев; методы, использующие эффект понижения эвтектической точки воды в бетоне с помощью специальных противоморозных химических добавок.

Указанные методы можно комбинировать. Выбор того или иного метода зависит от вида и массивности конструкции, вида, состава и требуемой прочности бетона, метеорологических условий производства работ, энергетической оснащенности строительной площадки и т. д.