- •Московская государственноя академия приборостроения и информатики кафедра пр - 1

- •66. Средняя квадратичная относительная погрешность поправочного множителя на расширение измеряемой среды вычисляется по формуле

- •73. Типы и разновидности дифманометра и манометра для измерения статического давления (далее – манометры) выбираются, исходя из следующих соображений:

- •74. Предельный номинальный перепад давления дифманометра δРн должен выбираться из ряда чисел, указанного в документации на него. При этом необходимо исходить из следующего:

Московская государственноя академия приборостроения и информатики кафедра пр - 1

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КУРСОВЫХ РАБОТ ПО ТЕМЕ:

«РАСЧЕТ РАСХОДОМЕРОВ ЖИДКОСТЕЙ, ГАЗОВ И ПАРОВ НА ОСНОВЕ ДИАФРАГМ И СОПЕЛ»

СОСТАВИТЕЛЬ:

К.т.н., доцент Б. Ю.Каплан

1. ВВЕДЕНИЕ

1. Настоящее руководство распространяется на расходомеры, состоящие из сужающего устройства, дифференциального манометра (далее именуемого для краткости дифманометром) и соединительных линий. В технической литературе подобные расходомеры называются часто «расходомерами переменного перепада давления».

Руководство устанавливает:

а) методику и формулы расчета сужающих устройств, а также основные данные для расчета;

б) основные требования к расходомерам;

в) методику определения погрешности измерения расхода.

2. Сужающими устройствами именуются диафрагмы, сопла и сопла Вентури, которые удовлетворяют изложенным далее требованиям по расчету их параметров и оценке погрешности измерений указанными устройствами. Конструкции диафрагм и сопел приведены в разделе 4.

3. Указания руководства справедливы при соблюдении следующих условий измерения:

а) измеряемое вещество заполняет все поперечное сечение трубопровода перед сужающим устройством и за ним;

б) поток в трубопроводе является или может быть практически принят установившимся;

в) пар является перегретым;

г) фазовое состояние вещества не изменяется при прохождении через сужающее устройство (например, жидкость не испаряется; водяной пар остается перегретым; растворенные в жидкости газы не выделяются);

д) в трубопроводе вблизи сужающего устройства не скапливаются конденсат, пыль (при измерении расхода газа или пара), газы или осадки (при измерении расхода жидкости).

4. Применение сужающих устройств для измерения коллоидальных растворов допустимо в тех случаях, когда раствор (например, молоко) по степени дисперсности и физическим свойствам мало отличается от однофазной жидкости.

2. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

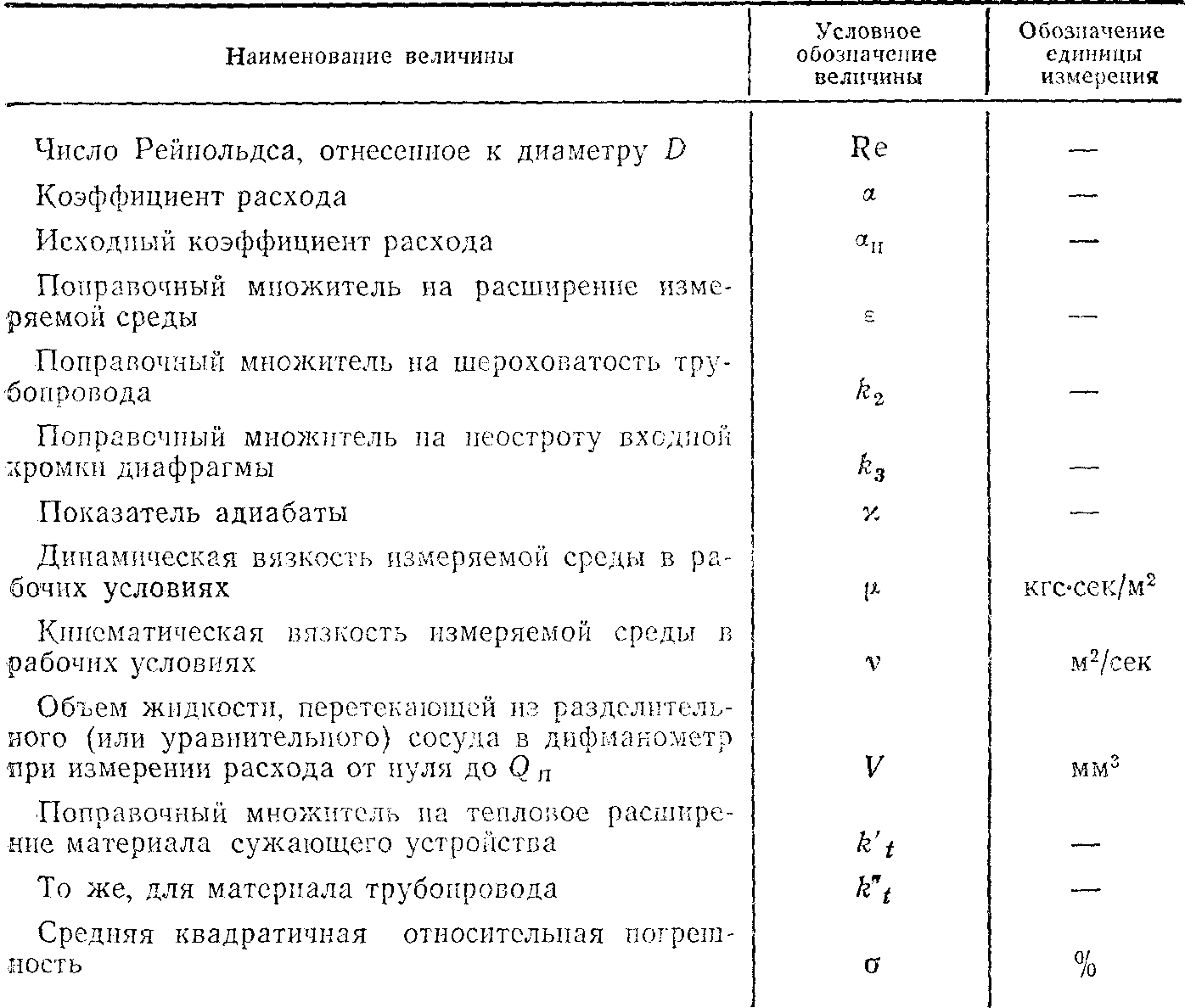

5. В настоящем руководстве приняты следующие обозначения величин и единиц измерения:

3. ОСНОВНЫЕ СВЕДЕНИЯ ПО ИЗМЕРЕНИЮ РАСХОДА ПРИ ПОМОЩИ СУЖАЮЩИХ УСТРОЙСТВ

3.1. ОБЩИЕ УРАВНЕНИЯ РАСХОДА

6. Дифманометры в комплекте с сужающими устройствами применяются для измерения расхода жидкости, газа или пара по перепаду давления. В трубопроводе, по которому протекает жидкое или газообразное вещество, устанавливается устройство (диафрагма, сопло, сопло Вентури), создающее местное сужение потока (рис. 1). Вследствие перехода части потенциальной энергии давления в кинетическую энергию средняя скорость потока в суженом сечении повышается, в результате чего статическое давление в данном сечении становится меньше статического давления перед сужающим устройством. Разность этих давлений (перепад давления) тем больше, чем больше расход протекающего вещества, и, следовательно, может служить мерой расхода.

7. Зависимость между расходом несжимаемой жидкости и перепадом давления можно установить, пользуясь уравнением Бернулли и уравнением неразрывности струи.

Для двух сечений потока (I и II на рис. 1), в каждом из которых статическое давление остается постоянным по всему сечению, упомянутые выше уравнения в предположении, что трение отсутствует, для горизонтального трубопровода имеют следующий вид (индекс 1 относится к сечению I, а индекс 2 – к сечению II):

,

(1)

,

(1)

где F, v и Р' обозначают соответственно площадь, среднюю скорость и абсолютное статическое давление в данном сечении.

Так как плотность жидкости, проходящей через сужающее устройство, практически можно считать неизменной (ρ1=ρ2 =ρ), получаем:

![]() .

(2)

.

(2)

Рис. 1. Характер потока и распределение статического давления при установке в трубопроводе сужающего устройства:

——— распределение давления вдоль стенки трубопровода; — - — распределение давления по оси трубопровода; I—сечение потока в месте, где действие сужения еще не сказывается; II — сечение потока в месте наибольшего сужения; 1 и 2— отверстия для отбора статического давления

При скоростях v2 меньше скорости звука в измеряемой жидкости или газе, называемой критической скоростью, из (2) имеем:

(3)

(3)

Объемный расход равен произведению скорости на площадь сечения потока, т.е.

.

(4)

.

(4)

Однако полученное уравнение не учитывает неравномерного распределения скоростей по сечению потока, обусловленного влиянием вязкости реальной жидкости и трения ее о трубопровод и сужающее устройство. Это уравнение не отражает также того, что практически перепад давления измеряют непосредственно у торцов сужающего устройства, а вместо площади сечения потока F2 пользуются площадью отверстия сужающего устройства Fo.

Если перечисленные выше отклонения учесть введением общего коэффициента α, называемого коэффициентом расхода, то уравнение для определения объемного расхода примет следующий вид:

![]() м3/с

(5)

м3/с

(5)

где

![]() -

перепад давления, измеренный непосредственно

у торцов сужающего устройства, Па;

-

перепад давления, измеренный непосредственно

у торцов сужающего устройства, Па;

Fo – площадь отверстия сужающего устройства, м2.

Массовый расход равен произведению объемного расхода на плотность жидкости, т.е.

![]() кг/с.

(6)

кг/с.

(6)

Коэффициент расхода не зависит от рода протекающего вещества, а зависит главным образом от типа и модуля сужающего устройства и от числа Рейнольдса.

8. В случае измерения расхода сжимаемой жидкости (газа или пара) необходимо учитывать изменение плотности вещества в связи с изменением давления при прохождении через сужающее устройство. С достаточной точностью можно считать, что в данном случае изменение состояния газа (пара) описывается уравнением адиабатического процесса, т. е. в предположении отсутствия теплообмена с окружающей средой:

![]() (7)

(7)

Решая совместно уравнения (1) и (7) и исходя из соображений, изложенных в п. 7, можно получить следующие уравнения для определения расхода газа или пара:

![]() (8)

(8)

![]() кг/сек.

(9)

кг/сек.

(9)

Уравнения (8) и (9) являются общими; они пригодны и для несжимаемой жидкости, поскольку для нее ε= 1.

9. При расчетах сужающих устройств следует пользоваться приведенными ниже соотношениями единиц давления и вязкости:

![]()

![]()

1 кгс сек /м2 = 98,1 Па сек = 9,81 Н сек/м2;

1 ст = 1 см2/сек = 1*10-4 м2/сек

10. Подставив в уравнения (8) и (9) величину Fо=πd2/4, где л =3,1416, после преобразований получаем следующие уравнения часового расхода:

![]() (10)

(10)

![]() (11)

(11)

![]() (12)

(12)

![]() (13)

(13)

Уравнения (10)—(13) являются основными уравнениями расхода вещества, протекающего через сужающее устройство.

Таким образом, для измерения расхода необходимо знать диаметр трубы D, модуль сужающего устройства m=d2/D2, рассчитать коэффициент расхода α и тем или иным способом измерить остальные величины (ΔР, ε, ρ). Перепад давления на сужающем устройстве ΔР измеряют дифманометром (датчиком разности давления); для определения поправочного множителя ε и плотности измеряемой среды ρ, как правило, дополнительно измеряют статическое давление и температуру перед сужающим устройством (допустимо измерение температуры после сужающего устройства).

3.2. КОЭФФИЦИЕНТ РАСХОДА

11. Коэффициент расхода одинаков для двух установившихся потоков (независимо от рода жидкости) в том случае, если эти потоки подобны. Два потока подобны, если подобны не только поверхности, ограничивающие эти потоки, но и имеется гидродинамическое подобие потоков. Гидродинамическое подобие потоков обусловливается равенством значений числа Рейнольдса, являющегося безразмерным параметром и представляющего собой отношение сил инерции к силам вязкости потока.

Число Рейнольдса Rе, отнесенное к диаметру трубопровода, определяется по следующим формулам:

![]() (14)

(14)

![]() (15)

(15)

для расхода сухого газа в нормальном состоянии

![]() (16)

(16)

для расхода сухой части влажного газа в нормальном состоянии

![]() (17)

(17)

12. Вязкость жидкостей и газов при различных давлениях должна определяться по экспериментальным данным или расчетным путем. Данные для некоторых веществ приведены в приложениях 5 и 6.

13. Для горючих газов, в состав которых входят кислород, водород, азот, окись углерода, углекислый газ, метан и тяжелые углеводороды (или только часть этих компонентов), при отсутствии соответствующих экспериментальных данных вязкость определяют по формуле:

![]() (18)

(18)

где ν20 - кинематическая вязкость газовой смеси при температуре 20°С и давлении 1,0332 кгс/см2;

СО2+СmHn—суммарное содержание в смеси углекислого газа и тяжелых углеводородов (кроме метана) в процентах по объему;

Нn — содержание водорода в смеси в процентах по объему.

Кинематическая вязкость газовых смесей указанного выше состава при любой температуре в пределах от —10 до +40°С определяется по формуле

![]() (19)

(19)

где

![]() t

кинематическая вязкость при температуре

t и давлении 1,0332 кг с/см2.

t

кинематическая вязкость при температуре

t и давлении 1,0332 кг с/см2.

14. Для одного и того же сужающего устройства, а равно для геометрически подобных сужающих устройств, коэффициент расхода является функцией одного лишь числа Рейнольдса, если внутренняя поверхность трубопровода гладкая и входная кромка диафрагмы острая (в этом случае коэффициент расхода называется исходным αИ). Зависимость исходного коэффициента расхода от Rе проявляется тем сильнее, чем меньше Rе. С возрастанием Rе эта зависимость сказывается в меньшей степени, и при достаточно больших значениях Re (разных для различных сужающих устройств) коэффициенты расхода можно считать постоянными (в пределах погрешности определения этих коэффициентов).

На рис.2 представлены кривые, определяющие граничные значения чисел Рейнольдса для диафрагм и сопел в функции от модуля m. Если расчетное значение Re окажется больше критического для данного m, то коэффициент расхода в первом приближении не зависит от числа Рейнольдса и расчет расходомера можно продолжать. В противном случае необходимо: уменьшить величину модуля m, заменить тип сужающего устройства (если это допустимо по другим соображениям) или уменьшить диаметр трубопровода D.

Рис. 2. Граничное число Рейнольдса:

а — диафрагмы; б — сопла и сопла Вентури

15. Соответствующие значения исходного коэффициента расхода αИ (т.е. без учета шероховатости трубопровода и остроты кромки диафрагмы) в зависимости от модуля сужающего устройства подсчитываются по интерполяционным формулам, представленным в табл. 1.

16. Шероховатость трубопровода увеличивает коэффициент расхода, причем это влияние тем значительнее, чем больше отношение средней высоты неровностей внутренней поверхности трубопровода к его диаметру. При одной и той же средней высоте неровностей поправочный множитель на шероховатость увеличивается с уменьшением диаметра трубопровода.

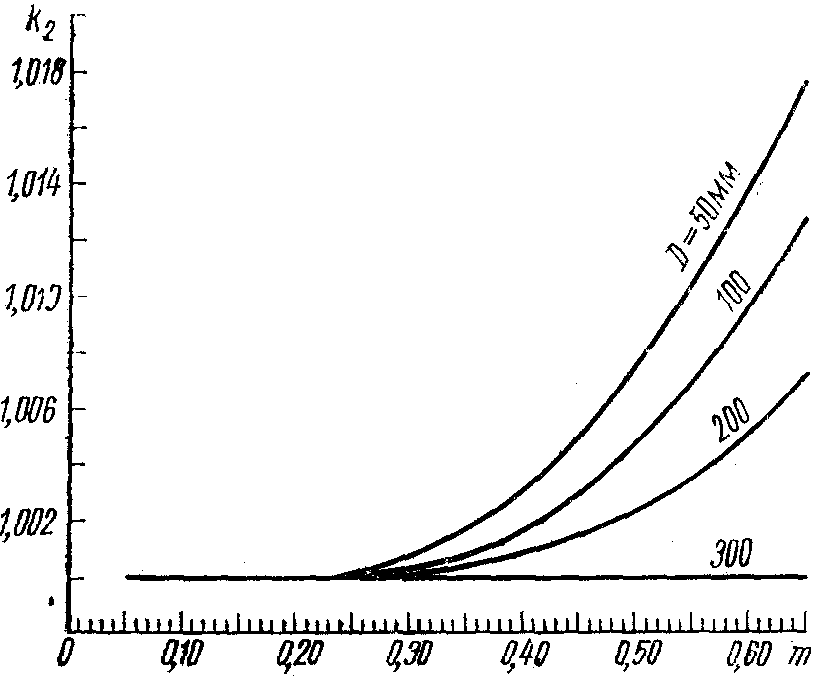

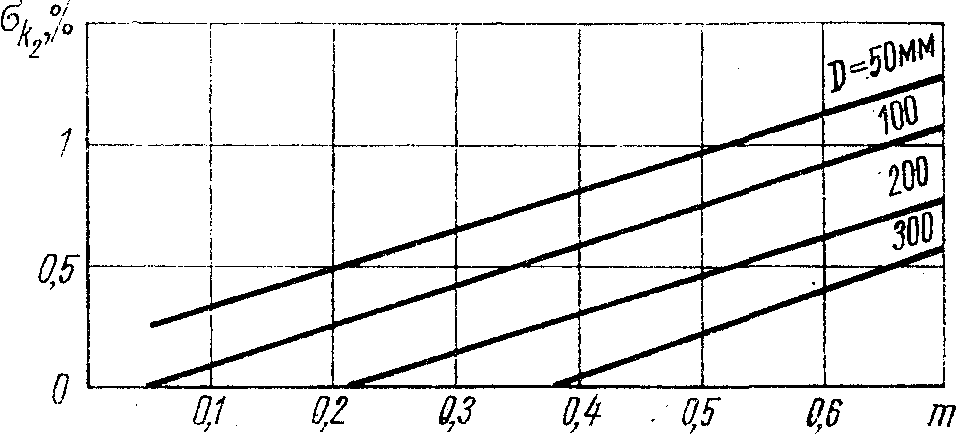

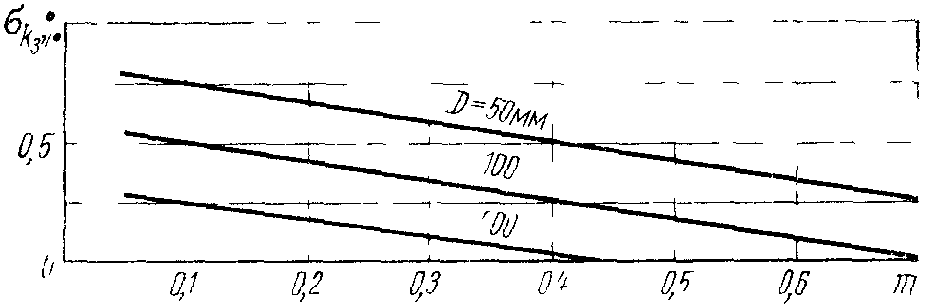

Значения поправочного множителя на шероховатость (k2) указаны для диафрагм на рис. 3, для сопел и сопел Вентури — на рис. 4. Эти значения соответствуют трубопроводам, находящимся в длительной эксплуатации, но не имеющим грубых наростов на внутренней поверхности.

17. Недостаточная острота входной кромки диафрагмы способствует увеличению коэффициента расхода и учитывается поправочным множителем k3, определяемым по рис. 5.

18. Для измерений в промышленных условиях коэффициент расхода должен определяться с учетом множителей k2 и k3, т. е.: для диафрагм

![]() (20)

(20)

для сопел и сопел Вентури

![]() (21)

(21)

Рис. 3. Поправочный множитель на шероховатость трубопровода для диафрагм

Рис. 4. Поправочный множитель на шероховатость трубопровода для сопел и сопел Вентури

3.3. ПЛОТНОСТЬ ИЗМЕРЯЕМОЙ СРЕДЫ

19. Плотность вещества, протекающего по трубопроводу, должна быть измерена непосредственно или определена расчетным путем в зависимости от давления и температуры вещества перед сужающим устройством.

20. Избыточное давление Ри вещества следует измерять непосредственно у входного торца сужающего устройства через отдельное цилиндрическое отверстие, причем это отверстие не может быть использовано для измерения перепада давления.

При применении кольцевых камер или обойм для измерения перепада давления отверстие для измерения избыточного давления выполняют в корпусе камеры или в обойме.

Диаметр отверстия должен составлять 6—12 мм, но не более 0,08 D20.

Pис. 5. Поправочный множитель на неостроту входной кромки диафрагмы

21. Абсолютное давление Р измеряемой среды определяется как сумма барометрического и избыточного давлений. Для жидкостей принимается Рб = 1 кгс/см2. Для газов и водяного пара барометрическое давление можно принимать равным 1 кгс/см2, если абсолютное значение разности между 1 и Рб (кгс/см2) не превышает 0,001 Ри (кгс/см2).

22. Температуру вещества перед сужающим устройством следует измерять так, чтобы термометр не вызывал нарушения потока. Допускается измерение температуры за сужающим устройством на расстоянии (5—10)D20 от переднего торца сужающего устройства.

23. Плотность жидкостей и водяного пара определяется по таблицам.

Плотность воды в зависимости от давления и температуры дана в приложении 2, плотность перегретого водяного пара — в приложении 3.

24. Если известна

плотность

![]() жидкости при некоторой температуре t/,

отличной от рабочей температуры t,

то плотность ρ при температуре t

вычисляется по формуле

жидкости при некоторой температуре t/,

отличной от рабочей температуры t,

то плотность ρ при температуре t

вычисляется по формуле

![]() (22)

(22)

где β—средний коэффициент объемного теплового расширения жидкости в интервале от ť до t, град-1.

25. Нормальным состоянием газа для промышленных измерений считается такое состояние, при котором температура газа tн=20°С (Tн =293°К), давление Рн = 1,0332 кгс/см2, а влажность φ=0.

Значения плотности ряда распространенных газов в нормальном состоянии приведены в приложении 4.

26. Если известна плотность ρн сухого газа в нормальном состоянии, то его плотность ρ в рабочем состоянии (Р, Т) определяется по формуле

![]() (23)

(23)

где К—коэффициент сжимаемости газа, характеризующий отклонение данного газа от законов идеального газа.

Коэффициент сжимаемости К равен отношению плотности при Р и Т, подсчитанной по законам идеального газа (исходя из плотности при температуре 0°С и давлении 1,0332 кгс/см2), к действительной плотности газа в рабочем состоянии при Р и Т. Для некоторых газов значения К приведены в приложении 7.

27. Коэффициент сжимаемости газовой смеси должен определяться экспериментальным путем или по уравнению состояния данной смеси.

Приближенное значение коэффициента сжимаемости Ксм смеси газов может быть найдено по следующему уравнению:

![]() (24)

(24)

где аi объемная доля данного компонента в смеси (в долях единицы);

Кi - коэффициент сжимаемости компонента при давлении смеси;

28. Плотность смеси сухих газов подсчитывается по одной из следующих формул:

а) состав смеси задан по объему

![]() (25)

(25)

где ρi — плотность компонента при давлении и температуре смеси;

б) состав смеси задан по массе

![]() (26)

(26)

где bi —массовая доля компонента в смеси (в долях единицы).

3.4. ПОПРАВОЧНЫЙ МНОЖИТЕЛЬ НА РАСШИРЕНИЕ ИЗМЕРЯЕМОЙ СРЕДЫ

29. Поправочный множитель ε, учитывающий изменение плотности измеряемой среды (газа или пара) при прохождении через сужающее устройство (см. п. 8), зависит от модуля и типа сужающего устройства, величины отношения ΔР/Р и показателя адиабаты .

Эта зависимость выражается следующими уравнениями:

для диафрагм

![]() (27)

(27)

для сопел

(28)

(28)

30. При расчете сужающего устройства следует исходить из среднего значения поправочного множителя ср, которое соответствует расходу Qср (Qо.ср, Qн.ср или Qм.ср) и определяется по значению P/P, подсчитываемому согласно следующей зависимости:

(29)

(29)

где Р –максимальный перепад давления на сужающем устройстве.

Для всех значений QQср возникает дополнительная погрешность, обусловленная отклонением действительных значений множителя от его расчетного среднего значения.

31. Показатель адиабаты реального газа зависит от температуры и давления. Показатель адиабаты при давлениях, близких к атмосферному, с достаточной точностью может быть определен как отношение

![]() (30)

(30)

где Ср и Сv —удельная теплоемкость идеального газа соответственно при постоянном давлении и постоянном объеме, ккал/(кг град).

Значения показателя адиабаты ряда газов при различных температурах и давлении, близком к атмосферному, приведены в приложении 8.

Показатель адиабаты CM смеси газов (при отсутствии экспериментальных данных) определяется по формуле

![]() (31)

(31)

где ai — объемная доля данного компонента в смеси (в долях единицы);

i— показатель адиабаты компонента.

3.5. РАБОЧИЕ ФОРМУЛЫ РАСХОДА

32. На основании уравнений (10) — (13) расход, соответствующий наибольшему перепаду давления Р (в кгс/м2) в сужающем устройстве, выражается следующим образом:

![]() (32)

(32)

![]() (33)

(33)

или

![]() (34)

(34)

![]() (35)

(35)

Формулы (34)—(37) являются основными расчетными формулами для промышленных расходомеров.

33. Приведение расхода Qо сухого газа в рабочем состоянии к расходу Qн в нормальном состоянии выполняется по формулам

![]() (36)

(36)

![]() (37)

(37)

4. ТРЕБОВАНИЯ К СУЖАЮЩИМ УСТРОЙСТВАМ

4.1 ОБЩИЕ ТРЕБОВАНИЯ

34. Конструкция сужающего устройства и способ его крепления должны обеспечивать возможность периодического осмотра с целью проверки соответствия сужающего устройства требованиям на него.

35. В трубопроводах

диаметром

![]() 80

мм сужающее устройство рекомендуется

устанавливать между двумя патрубками,

расточенными до размера, принятого при

расчете сужающего устройства в качестве

диаметра трубопровода D20.

80

мм сужающее устройство рекомендуется

устанавливать между двумя патрубками,

расточенными до размера, принятого при

расчете сужающего устройства в качестве

диаметра трубопровода D20.

Длина патрубка перед сужающим устройством — не менее 60-20, за сужающим устройством — не менее 3D20.

36. Неперпендикулярность входного торца сужающего устройства к его оси не должна превышать 0,5°.

37. Отклонение действительного диаметра цилиндрической части отверстия сужающего устройства от среднего значения, определенное не менее чем в четырех равноотстоящих друг от

друга диаметральных направлениях, не должно превышать 0,05%.

Рис.6. Диафрагма (стрелкой Рис.7. Диафрагма в обойме:

указано направление потока) а-цельная обойма; б-составная обойма

а-измерение перепада давления

через кольцевые камеры;

б-измерение перепада давления

через отдельные отверстия

Для сопел и сопел Вентури диаметр определяется в начале и в конце цилиндрической части отверстия.

Примечание. При m < 0,4 допускается отклонение в 0,1 %.

38. Измерение перепада давления в сужающем устройстве производится через отдельные цилиндрические отверстия (см. рис. 6,6 и 10,6) или через две кольцевые камеры, каждая из которых соединяется с внутренней полостью трубопровода кольцевой щелью (сплошной или прерывистой) или группой равномерно распределенных по окружности отверстий. При применении отдельных отверстий наилучшие результаты обеспечивает установка сужающего устройства в обойму (см. рис. 7).

Кольцевые камеры обеспечивают выравнивание давления (что позволяет более точно измерять перепад давления при сокращенных прямых участках трубопровода), правильный монтаж и надежную эксплуатацию сужающего устройства.

Кольцевая камера выполняется либо непосредственно в «теле» сужающего устройства, либо в каждом из фланцев, между которыми оно зажимается, либо в специальной промежуточной детали — корпусе (рис. 6,а; 8 и 10, а).

При малых давлениях в трубопроводах диаметром свыше 400 мм кольцевая камера может быть образована также полостью трубки, согнутой вокруг трубопровода в кольцо (рис. 9) или прямоугольник.

Обойма, камеры и отверстия для измерения перепада давления должны удовлетворять следующим требованиям.

а) Внутренняя кромка отверстия (в трубопроводе, фланце, обойме или камере) должна быть без заусенцев; рекомендуется закруглять кромку по радиусу, не превышающему 0,1 диаметра отверстия. Ось отверстия должна образовывать с осью сужающего устройства угол 90° или близкий к нему.

б) При применении камер, показанных на рис. 8 и 9, число отверстий, соединяющих камеру с полостью трубопровода, должно быть не менее 4. Площадь каждого щелевого отверстия (см. рис. 8) должна быть не менее 12 мм2

группы равномерно распределенных

щелевых отверстий

в) Размер с

(диаметр отдельного отверстия; диаметр

отверстия или ширина кольцевой щели,

соединяющие камеру с трубопроводом)

при m<0,45 не должен

превышать 0,03D20, а

при m>0,45 должен находиться

в пределах 0,01![]() 0,02

D20. Одновременно

должны соблюдаться следующие условия:

0,02

D20. Одновременно

должны соблюдаться следующие условия:

для чистых жидкостей и газов 1 мм ≤ с ≤ 10 мм;

для паров, влажных газов и жидкостей, которые могут испаряться в соединительных линиях:

при измерении перепада давления через отдельные отверстия 4 мм < с < 10 мм,

при измерении перепада давления через камеры 1мм < с < 10 мм.

г) Площадь диаметрального (продольного) сечения камеры, определенная по одну сторону от оси трубопровода, должна быть не менее 1/2 площади кольцевой щели или группы отверстий, соединяющих камеру c внутренней полостью трубопровода.

Математически это условие выражается следующим образом:

для кольцевой камеры по схеме рис. 6

![]() (38)

(38)

для кольцевой камеры по схеме рис. 8

![]() (39)

(39)

для кольцевой камеры по схеме рис. 9

![]() (40)

(40)

где n — число отверстий;

f — площадь одного отверстия;

dO—внутренний диаметр внешней кольцевой трубки.

Если кольцевая камера соединяется с внутренней полостью трубопровода группой щелевых отверстий в сочетании со сплошной кольцевой щелью, обусловленной наличием прокладки, то при определении потребной площади сечения камеры площадь щели, остающейся после сжатия прокладки, можно не учитывать, если ширина этой щели не превышает 0,25 мм.

д) Внутренний диаметр корпуса кольцевой камеры или обоймы должен быть равен (с допустимым отклонением +1%) диаметру трубопровода D20, принятому для расчета сужающего устройства.

е) Толщина h стенки корпуса камеры или длина цилиндрической части отдельного отверстия, отсчитанная от внутренней поверхности трубопровода (фланца, обоймы), должна быть не менее 2с.

39. Сужающие устройства обоймы и корпусы кольцевых камер должны изготовляться из материалов, устойчивых против длительного воздействия измеряемой среды.

4.2. ДИАФРАГМА

40. Диафрагма должна изготовляться в соответствии со схемой, показанной на рис. 6.

41. Диафрагма может применяться в трубопроводах диаметром не менее 50 мм, при одновременном соблюдении условия 0,05 ≤ m ≤ 0,7.

42. Толщина Е диафрагмы не должна превышать 0,05D20. Наименьшая необходимая толщина Emin диафрагмы при перепаде давления ∆P ≥ 1600 кгс/м2 должна определяться расчетным путем, исходя из условий механической прочности диска. Относительная толщина (Ео)min может быть подсчитана по формуле

(41)

(41)

где μо—коэффициент Пуассона;

σB—предел прочности при растяжении, кгс/см2, соответствующий температуре измеряемой среды;

n= 1,5 — коэффициент запаса прочности.

В табл. 2 приведены значения σB некоторых материалов.

Таблица 2

Для металлов и их сплавов коэффициент Пуассона принимается равным μO= 0,3.

43. Длина цилиндрического отверстия должна находиться в пределах 0,005D20≤e≤0,02D20. У диафрагм толщиной более 0,02 D20 цилиндрическое отверстие должно переходить в коническую выходную часть.

При m>0,5 длина е должна быть приблизительно равна 1/2Е. Угол ψ наклона образующей конуса к оси диафрагмы должен быть не менее 30°, но не более 45°.

44. На кромках отверстия диафрагмы не должно быть заусенцев и зазубрин.

45. Входная кромка отверстия диафрагмы должна быть острой. У диафрагм, диаметр отверстия которых не превышает 125 мм, падающий на кромку луч света не должен отражаться. У диафрагм с отверстием диаметром более 125 мм луч может отражаться, но кромка не должна иметь заметного невооруженным глазом притупления (округления).

4.3. СОПЛО

46. Сопло должно соответствовать схемам, показанным на рис. 10 и 11.

Указанные на схемах размеры имеют следующие значения:

с - см. п. 38 в,

![]()

Рис.10. Сопло для m ≤ 0,444 (стрелкой Рис.11. Сопло для m › 0,444 (дуга r1 доходит

указано направление потока): только до точки на торце сопла, лежащей на

а-измерение перепада давления через на диаметре D20)

кольцевые камеры; б-измерение перепада

давления через отдельные отверстия

47. Сопло может применяться в трубопроводах диаметром не менее 50 мм при одновременном соблюдении условия 0,05 ≤ m ≤ 0,65.

48. Профильная часть отверстия сопла должна быть выполнена с плавным сопряжением дуг.

Отклонение радиусов дуг от номинальных значений не должно превышать 10% при m ≤ 0,25 и 3% при m > 0,25.

Значения любых двух диаметров, измеренных в плоскости, перпендикулярной к оси сопла, не должны отличаться от среднего значения более чем на 0,1%.

49. Выходная кромка цилиндрической части отверстия должна быть острой, без заусенцев, фаски или закругления.

4.4. СОПЛО ВЕНТУРИ

50. Сопло Вентури (рис. 12) состоит из профильной входной части, цилиндрической средней части и выходного конуса. Профильная часть выполняется такой же, как у сопла. Цилиндрическое отверстие должно непосредственно, без радиусного сопряжения, переходить в конус. 51. Сопло Вентури может быть длинным или коротким: у первого — наибольший диаметр выходного конуса равен диаметру трубопровода, у второго — наибольший диаметр конуса меньше диаметра трубопровода.

52. Сопло Вентури следует применять для измерения расхода жидкостей в трубопроводах диаметром не менее 50 мм при одновременном соблюдении условий 0,05 ≤ m ≤ 0,6.

53. Угол конуса должен удовлетворять условию: 5° ≤ ψ ≤ 30°.

54. Длина конуса lо короткого сопла Вентури должна быть не менее d20.

55. Измерение перепада давления должно производиться через кольцевые камеры.

Задняя («минусовая») камера соединяется с цилиндрической частью сопла Вентури с помощью группы радиальных отверстий, диаметр δ которых должен быть не более 0,13 d20, но не менее 3мм.

Рис. 12. Длинное (I) и короткое (II) сопло Вентури для m ≤ 0,444 (стрелкой указано направление потока). При m > 0,444 профиль выполняется по рис. 11

Рис. 13. Потеря

давления в сужающем устройстве:

1-диафрагма;

2-сопло; 3-короткое сопло Вентури;

4-длинное сопло

Вентури

56. Потерей давления измеряемой среды при прохождении через сужающее устройство называется разность статических давлений, измеренных в двух ближайших поперечных сечениях потока (соответственно перед сужающим устройством и за ним), в которых не наблюдается влияние сужающего устройства на характер потока.

57. Потеря давления в сужающем устройстве выражается как часть перепада давления. Зависимость потери давления (в процентах перепада давления) от типа и модуля сужающего устройства представлена на рис. 13.

Потеря давления в сопле Вентури возрастает с увеличением угла конуса ψ и уменьшением длины конуса.

Потеря давления в коротком сопле Вентури сравнительно невелика, если больший диаметр конуса составляет не менее 0,75 D20.

4.6. УСТАНОВКА СУЖАЮЩИХ УСТРОЙСТВ

58. Значения диаметров d и D, соответствующие рабочей температуре t вещества в трубопроводе, определяются по следующим формулам:

![]() (42)

(42)

![]() ,

(43)

,

(43)

где

![]() — средний коэффициент линейного

теплового расширения материала сужающего

устройства (трубопровода) в интервале

от 20 до t°С, 1/град.

— средний коэффициент линейного

теплового расширения материала сужающего

устройства (трубопровода) в интервале

от 20 до t°С, 1/град.

В диапазоне температур от —20 до +60°С можно принимать

![]()

В диапазоне

температур от 600С до 5000С для

стали и чугуна можно считать коэффициент

линейного расширения равным

![]() 0С-1.

0С-1.

59. Измерительный участок трубопровода должен быть прямым и цилиндрическим с круглым сечением (по результатам внешнего осмотра).

Действительный внутренний диаметр участка трубопровода перед сужающим устройством определяется как среднее арифметическое результатов измерений в двух поперечных сечениях: непосредственно у сужающего устройства и на расстоянии 2D20 от него, причем в каждом из сечений не менее чем в четырех диаметральных направлениях.

Результаты отдельных измерений не должны отличаться от среднего значения более чем на 0,3%.

Внутренний диаметр участка трубопровода на длине 20D20 за сужающим устройством может отличаться от внутреннего диаметра участка трубопровода перед сужающим устройством не более чем на ±2%.

60. Действительный внутренний диаметр трубопровода должен быть равен диаметру D20, принятому для расчета сужающего устройства.

61. При установке сужающего устройства между насадными фланцами торец трубопровода должен непосредственно примыкать к сужающему устройству.

5. ПОГРЕШНОСТИ ИЗМЕРЕНИЯ РАСХОДА

5.1. ОБЩИЕ ПОЛОЖЕНИЯ

62. Измерения расхода, как это следует из уравнений (32) и (33), являются косвенными измерениями.

Правые части упомянутых уравнений содержат две категории величин.

К первой категории относятся величины, найденные путем обработки большого числа опытных данных, ко второй — величины, измеряемые, как правило, однократно.

Первая категория представлена величинами α, ε и К. Для величин этой группы известны средние квадратичные и предельные погрешности. Для этих величин справедлив закон сложения средних погрешностей.

Ко второй категории относятся величины d, P, T, ΔP, ρ, φ. Для них известны только максимальные погрешности однократного измерения.

Величины Рн, Тн, ρН, kt , находимые по справочным данным также следует отнести ко второй категории, так как для них можно установить только максимальные погрешности.

Указанное деление величин на две группы не позволяет воспользоваться для оценки точности измеренного расхода законом сложения средних погрешностей в строгом его понимании. В этом случае приходится предельную погрешность, рассматриваемую как удвоенную среднюю квадратичную погрешность ряда измерений, принимать равной (при доверительной вероятности 95%) максимальной погрешности однократного измерения.

Принятое допущение позволяет применить закон сложения средних погрешностей для оценки погрешности измерения расхода.

63. Средняя квадратичная погрешность измерения расхода σ'Q, отнесенная к верхнему пределу измерений дифманометра, равна

![]() (44)

(44)

где σQ — средняя квадратичная относительная погрешность измерения расхода, %;

Q' — измеряемый расход, выраженный в долях верхнего предела измерений дифманометра (Q/QП).

5.2. ПОГРЕШНОСТЬ ИЗМЕРЕНИЯ РАСХОДА ПОКАЗЫВАЮЩИМ ДИФМАНОМЕТРОМ

64. Средняя квадратичная относительная погрешность измерения расхода показывающим дифманометром определяется по формуле

![]() (45)

(45)

65. Средняя квадратичная относительная погрешность коэффициента расхода равна

![]() (46)

(46)

Значения

![]() для диафрагм приведены на рис. 14, 16 и 18,

значения

для диафрагм приведены на рис. 14, 16 и 18,

значения

![]() и

и

![]() для сопел и сопел Вентури — на рис. 15 и

17. Указанная на рис. 14 и 15 величина Re

гр (граничное число Рейнольдса)

определяется по рис.2. При этом число

Rе, которое сравнивается

с Re гр , подсчитывается

для расхода, равного Q ср.

для сопел и сопел Вентури — на рис. 15 и

17. Указанная на рис. 14 и 15 величина Re

гр (граничное число Рейнольдса)

определяется по рис.2. При этом число

Rе, которое сравнивается

с Re гр , подсчитывается

для расхода, равного Q ср.

Величина

![]() учитывает неточность поправки на влияние

числа Рейнольдса или погрешность от

пренебрежения этой поправкой.

учитывает неточность поправки на влияние

числа Рейнольдса или погрешность от

пренебрежения этой поправкой.

Величина

![]() учитывает ошибку определения исходного

коэффициента расхода, обусловленную

отклонением действительного диаметра

трубопровода от номинального, и равна:

учитывает ошибку определения исходного

коэффициента расхода, обусловленную

отклонением действительного диаметра

трубопровода от номинального, и равна:

![]() (47)

(47)

Рис. 14. Средняя квадратичная погрешность исходного коэффициента расхода диафрагм

.Рис. 15. Средняя квадратичная погрешность исходного коэффициента расхода сопел и сопел Вентури

Рис. 16. Средняя квадратичная погрешность поправочного множителя на шероховатость для диафрагм

Рис. 17. Средняя квадратичная погрешность поправочного множителя на шероховатость для сопел и сопел Вентури

Рис. 18. Средняя квадратичная погрешность поправочного множителя на неостроту входной кромки диафрагмы